新型深水高精度终止弃管技术研究

2024-05-09宋艳磊高庆有甘惠良柴昕辰

宋艳磊,郭 庆,高庆有,甘惠良,柴昕辰

海洋石油工程股份有限公司,天津 300461

0 引言

在1 500 m水深的条件下,须从水面的铺管船上将海管弃管至海底指定的设计位置,并要求误差在±1.5 m内,难度非常大.常规方案需要先将海管临时弃管至海底,并保证海管端部在海底长基线水声定位系统(LBL)内,然后由水下遥控机器人(ROV)采用LBL系统测量管端的位置,然后测量距离终止点的位置,再将海管回收至铺管船将剩余的海管铺设完毕,此工艺终止铺设精度较高,主要是依靠ROV定位设备的测量精度。但是在1 500 m水深完成一次弃管和回收作业,需要焊接弃管封头,安装弃管锁具,张力转换,将约2 km长的海管完全弃至海底,施工工作量非常大,且施工风险很高,施工效率低。因此,本文提出一种新的工艺技术以解决以上问题。

1 新型深水高精度终止弃管技术

在面对带有管端结构物或对终止铺设精度要求较高作业时,传统工艺采用如下方案。①当海管铺设距离终止点还有4根管时,不再继续焊接海管,而焊接临时弃管封头进行临时弃管。②在临时弃管封头和绞车缆(AR)间连接弃管缆进行临时弃管,当海管着泥后,由ROV对海管的端部进行测量,由于终止点的LBL阵的测量范围在50 m半径左右,所以要确保海管端部到达海底后要在LBL阵的测量范围内。③ROV测量得到管端坐标后,得到管端距离终止点的距离,计算出再焊接的管线根数和调整管的长度。④回收管线至作业线,完成锁具拆除、AR绞车和张紧器的张力转换,切割弃管封头等工作。⑤根据测量点定位的数据,计算出后续需要焊接的管线和调整管长度,最后进行管段和调整管的焊接。⑥焊接完所有管线后,在焊接终止封头连接弃管索具、AR绞车和张紧器的张力转换进行终止弃管,海管到达海底后,测量确认管端位置是否满足设计要求[1]。

传统工艺可以实现高精度的弃管,但是存在以下问题。①需要临时弃管1次,包括焊接临时封头、连接弃管索具、AR绞车和张紧器张力转换、海管通过张紧器和托管架逐步到达海底,以上工作施工量大并且时间长。②测量完毕后再回收1次,包括海管通过张紧器和托管架从海底返回作业线、AR绞车和张紧器的张力转换、拆卸弃管索具、切除终止封头等工作。③弃管和回收过程中施工风险大,在张力转换环节、海管通过托管架期间,海管没有张紧器的夹持属于自由不稳定状态,海管受力张力变化大,需要从铺设张力几十上百吨降低至零,再从零恢复到几十上百吨,这些都属于高风险操作,施工风险高,对海况要求高[2]。

本文提出一种新工艺可成功解决以上传统工艺的难题,不需要临时弃管就可以实现高精度终止弃管,大大提高了施工安全性和施工效率。新工艺作出以下创新。①除在终止点处增加1套LBL系统外,在海管的着泥点也增加了1套LBL系统,为ROV在测量海管着泥点时提供高精度定位支持。②在海管某节点处外表增加1处标记,并保证此标记到达着泥点时,ROV测量标记处的实际位置,得出标记位置和设计终点位置的直线长度,此时剩余约2~4根海管尚未铺设,以便有时间准备特定长度调整管。③人工测量海管后标记焊接的每根海管长度,以便ROV测量得出测量点和终止点直线距离后,计算出最后1根不规则的调整管长度。

2 施工流程

新型深水高精度终止铺设工艺施工流程如图1所示。

图1 深水高精度终止弃管施工流程

2.1 安装设计

在施工前须进行安装设计,需要确定以下参数。①铺设时静态张力。②铺设时动态张力。③海况适应性分析,得出海管铺设的允许海况。④海管铺设疲劳分析。⑤海管悬链线长度。⑥海管着泥点与船张紧器距离。⑦剩余2~4根海管完成铺设时,此时着泥点的位置即为LBL阵安装位置。⑧ROV在着泥点测量精度。⑨海管长度测量方案。⑩调整管准备方案,可现场预制或提前准备多根不同长度的调整管。在排版图中确定标记管的编号和节点位置。

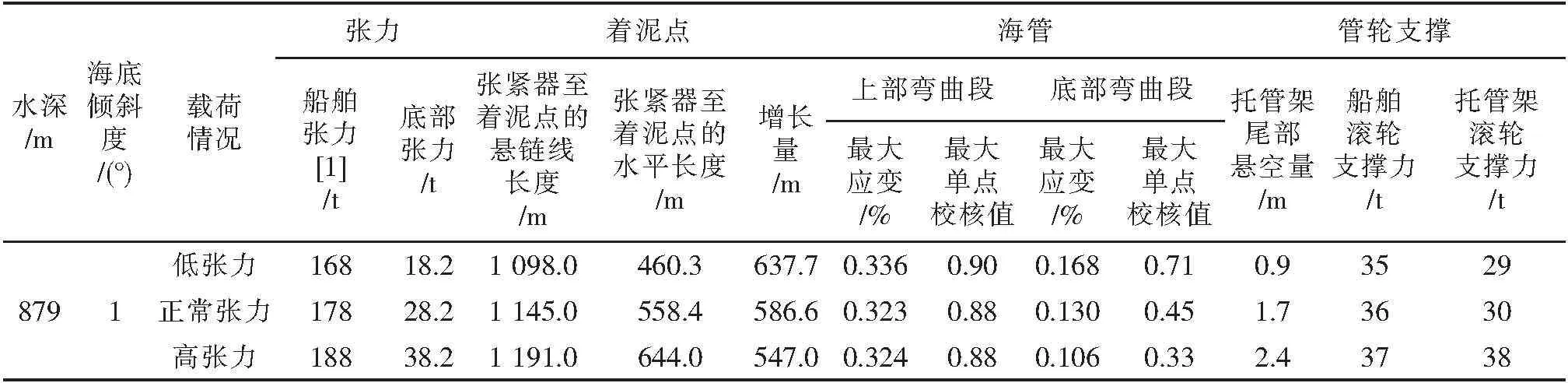

以在896 m水深铺设20寸管线采用水平作业线海管铺设(S-lay)工艺铺设为例,经过静态计算分析得出关键参数详见表1。从表1中得出从着泥点到张紧器的海管悬链线长度为1 191 m,再考虑张紧器到1站焊接站的距离约120 m,共计1 310 m,如果采用临时弃管方案需要将AR缆和海管连接后将1 310 m的海管全部弃置海底,由于正常铺设时由张紧器夹持为海管提供张力188 t,在通过动态计算考虑船舶在360°各个方向来和各个周期的涌浪,得出船舶可抵抗来至各个方向和周期的多大的涌浪,张紧器具有动态调整的作用,如果船舶因海况晃动剧烈时张紧器可自行调整增大或减小海管的夹持张力,以保证海管的受力安全。但是连接AR缆后钢缆和海管属于刚性连接,没有张紧器的调整能力,如果此时海况恶劣就会导致海管受力188 t瞬间变小或正大增加海管的屈曲风险,且张紧器和AR绞车的大张力转换时操作风险高,弃管索具通过托管架滚轮等易出现卡顿的风险,所以临时弃管操作一直属于海管铺设中高风险的作业,在恶劣天气时尽量避免临时弃管作业[2]。

表1 海管铺设受力分析参数表

2.2 施工准备

在完成安装设计后,根据施工方案进行人机料准备。

1)人员方面:准备焊接人员、检验人员、防腐人员、标记人员、ROV操作人员、定位人员、海管测量人员、技术工程师。

2)设备方面:准备焊接设备、检验设备、防腐设备、ROV设备、USBL设备、LBL设备、激光测量仪。

3)物料方面:准备焊材、防腐材料、标记笔刷、白色防水油漆、LBL架。

2.3 LBL系统安装

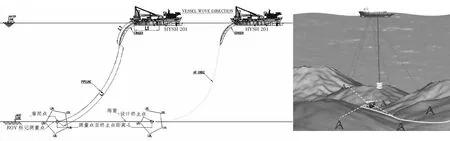

根据施工方案确定ROV在测量标记点时在水下设计位置,然后由潜水支持船(DSV)携带LBL支撑架在设计位置就位,一般LBL阵拥有5个定位信标,由DSV船的深水吊机将5个信标架放置在安装位置,由ROV将支架安装在海管标记点的周围,一般以海管标记点为中心形成五边形,LBL阵布置如图2所示,安装支持架完毕后,由ROV将水下定位信标插入支架内,完成所有LBL信标安装后,由ROV携带短基线高精度定位系统(USBL)对每个LBL信标进行校准。然后在终止点的周围按照同样的方法安装1套LBL阵用于最后管端位置的测量。

图2 最终调整管计算示意图

2.4 标记点标记

随着海管持续铺设,在距离终止铺设端大概2 km时,要根据安装设计中海管悬链线的长度和ROV实际在着泥点监控位置得到的海管悬链线实际长度,经精确计算后在海管特定某根海管节点上使用防水油漆制作标记,此节点的标记要保证标记到达着泥点时,还剩余2~4根海管待铺设,可以提前标记,但不能晚标记,要根据海管悬链线设计值和现场海管悬链线的测量值综合评估,然后确定标记点的位置。

2.5 海管测量

海管标记完成后,需要将标记点后面所有的每根海管长度全部进行精确测量,采用激光测距仪进行逐根测量,并根据每根海管上面的编号查询出厂时的尺寸信息,然后进行双重核对,力保现场测量的海管长度数据准确,直至标记点到达着泥点,由ROV对标记点的位置坐标进行测量。

2.6 标记点测量

当标记点到达着泥点后,由ROV携带USBL信标对标记位置进行测量,首先确认标记点是否在事先已经安装的LBL阵内,并确认标记点是否已经通过着泥点并完全着泥稳定,ROV利用周围的LBL高精度信标对本身携带的USBL信标进行校准,多次校准后得到误差在毫米级的标记点位置,通过此标记点的坐标和设计终点坐标的相对距离,得出标记点后面的海管长度。

2.7 调整管准备

通过对标记的坐标进行测量,可以得出标记点和终止点之间的海管长度L,通过对标记点后面所有海管长度的测量,得出标记点后共铺设的海管长度为L1,L1需要包含海管下弯段、上弯端和作业线上所有已经焊接的海管,通过L-L1计算得出最后剩余的海管长度L2,详见图1中标识,一般L2长度为2~4根标准管(长度12.192 m),然后测量最后2~4根海管的长度,从而计算出最后需要的调整管的长度,如果计算得出的调整管长度和前期已准备的调整管长度偏差不大,差值满足设计误差要求,可以不需要现场再临时制作调整管,可直接使用事先准备的调整管;如已准备的调整管长度不满足计算要求,则需要将现场标准管切成所需要长度的调整管。

2.8 终止弃管

在确定调整管后,最后将调整管焊接在主管线上,根据最后的管端结构物(PLET)安装工艺不同,如采用S-lay方式安装则直接按照计算的长度完成主管线铺设和终止弃管封头焊接;如采用船舷侧方式安装,则最后1根海管应是提前预制好的悬挂管和焊接终止弃管封头,再使用弃管锁具将终止封头和AR缆连接,由铺管船使用AR缆将海管弃至海底,由ROV再次测量确认管端已经进入终止点的LBL阵内,然后测量海管端部的位置与设计终止点的间距,确认间距是否满足设计误差的要求,满足要求后将弃管缆切断或是将弃管缆和AR缆分离,最终完成终止铺设,等待后续结构物安装工作[1]。

3 结束语

采用新工艺的高精度终止弃管技术实现了1 500 m水深海管高精度的终止弃管技术,精度可以达到厘米级,其主要误差为海管长度人工测量误差和海底面不平整带来的误差。相比原传统方案,减少了一次临时弃管和回收的工作,大大提高了海上施工效率,降低了施工风险和海上施工成本。新工艺仅是增加了1套水下长基线高精度定位系统(LBL),在成本增加不大的情况下,完美地解决了传统工艺在效率、风险和成本上的难题,此工艺可以在深水领域高精度终止弃管的海管铺设项目中推广应用。