基于分布式驱动汽车的分层式控制系统设计

2024-05-09段泽昊王海洋

段泽昊,李 毅,王海洋,孙 扬

1.河北工程大学机械与装备工程学院,河北 邯郸 056000 2.河北省智能工业装备技术重点实验室,河北 邯郸 056000 3.邯郸市智能车辆重点实验室,河北 邯郸 056000 4.冀中能源峰峰集团有限公司,河北 邯郸 056000

0 引言

分布式驱动电动汽车4个车轮间的控制相互独立、响应速度快,已逐渐成为汽车行业内的研究热点。如何利用该车型的优点使车辆对纵向和横向轨迹都有良好的跟踪效果,同时又能提高车辆在行驶过程中的稳定性,成为了目前研究的关键问题。路径跟踪的控制算法现阶段较多,其中包括纯跟踪控制[1]和Stanley控制[2]。Riccardo et al.[3]提出嵌套PID转向控制,外部PID控制根据横向位置误差得到期望横摆角速度,内部PID控制跟随期望横摆角速度得到方向盘转角。横向稳定性控制方法一般分为2种:一种为主动转向控制[4],另一种为直接横摆力矩控制[5]。目前国内外主要采用PID控制、模糊控制等,但在对分布式驱动汽车横摆力矩的分配上往往采用单一的控制变量,控制器的效果较差。赵慧勇 等[6]在设计附加横摆力矩控制器时,基于轮胎附着力、路面附着系数和车轮实时垂直载荷之间的关系,按轴载比例分配转矩,试验证明控制策略在采用此分配方法时可以较大限度利用轴荷更大一侧轮胎的附着力,改善车辆的稳定性。此方法虽计算简单,但忽略了很多环境因素和条件约束,只适用于一些不要求精确控制的行驶情况。

综上,本文设计分层式控制系统,纵向采用 PID 纵向驾驶员模型跟踪目标车速,横向设计滑模控制器,并结合航向角反馈的PID 控制对方向盘转角进行修正。中间层稳定性控制根据横摆角速度偏差和质心侧偏角偏差,计算所需附加横摆力矩以维持车辆稳定性。转矩分配层针对轴载比例分配法适用场景受限的问题,采用二次规划法以轮胎附着利用率为优化目标分配四轮转矩。

1 车辆模型

车辆的线性2自由度动力学模型虽然只描述了车身的侧向和横摆2个自由度,但把车速和车轮转角作为输入,结合车辆本身参数便可获得期望的横摆角速度和质心侧偏角[7]。因此依靠2自由度车辆模型可以计算出所需车辆状态参数的理想值,进而准确地描述车辆在线性区域内的运动状态和操纵性能。基于以下假设构建车辆2自由度模型:忽略转向系统和空气阻力对车辆的影响;忽略悬架系统对车辆的影响。

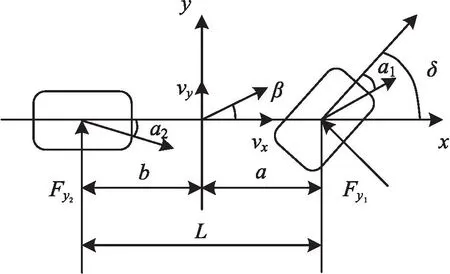

假设轮胎具有线性侧偏特性,且两侧车轮侧偏刚度一样。基于以上假设,构建车辆2自由度模型如图1所示。

图1 车辆2自由度模型

车辆受到的沿y轴的侧向力和绕质心的横摆力矩为:

车辆2自由度状态方程为:

式中:Cf为前轮侧偏刚度;Cr为后轮侧偏刚度;β为质心侧偏角;ν、ωr分别为车速和横摆角速度。

式中:K为汽车稳定性因数;L为车辆轴距。

2 上层轨迹跟随控制

2.1 纵向车速控制

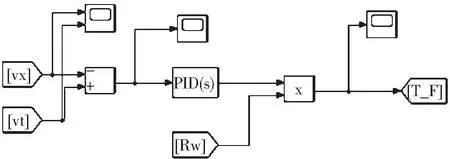

纵向驾驶员模型的目标是使车辆的实际车速尽可能快地跟上目标车速,使两者之间的误差快速趋于0。搭建纵向驾驶员Simulink模型如图2所示。

图2 PID车速控制Simulink模型

2.2 横向轨迹跟随控制

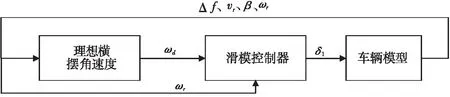

基于滑模控制理论与恒定横摆角速度下的单点预瞄模型,构建驾驶员模型,如图3所示。

图3 基于滑模控制的横向驾驶员模型

其中控制误差为实际横摆角速度与理想横摆角速度之差为:

e=ωr-ωd

式中:ωr为实际横摆角速度;ωd为理想横摆角速度。

设计滑模面为:

s=λe

式中:λ为滑模面系数。

选择趋近律为指数滑模趋近律。

式中:k为趋近律系数。

则:

得滑模控制下的所需前轮转角如下。

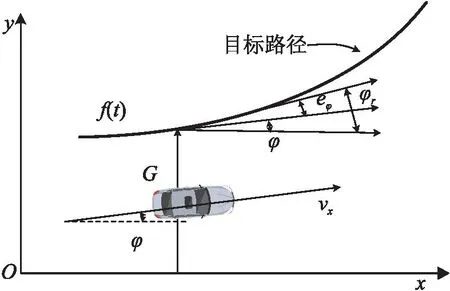

基于横向预瞄的前馈控制可以输出有效的方向盘转角,然而模型存在误差且车辆在实际行驶过程中无法避免来自外界的影响。为提高控制器最终的控制效果,引入反馈控制环节输出附加方向盘转角,对车身位置进行修正,反馈控制基于航向角偏差如图4所示。

图4 航向角偏差

φ为车辆的实时航向角,距离车辆所在位置距离最短的参考轨迹点,该点的航向角为φr,eφ为车辆航向角与参考位置航向角间的偏差。

eφ=φr-φ

采用PID控制根据航向角误差可得所需附加前轮转角为:

3 中间层稳定性控制

在进行横摆稳定性控制时,同样选取车辆2自由度模型。

在车辆行驶过程中,车速和面路面的附着条件对于期望横摆角速度影响很大,因此,受到路面附着情况限制,期望横摆角速度的最大值为:

期望横摆角速度为:

为了保证车辆实际行驶方向与驾驶员期望方向尽可能一致,取期望质心侧偏角为:

βd=

式中:β1为质心侧偏角临界值。

以模糊控制算法为基础设计横摆角速度和质心侧偏角控制器。二维模糊控制器的输入量分别为横摆角速度差值eω和质心侧偏角差值eβ,输出为附加横摆力矩ΔT。

在确定了输入量和输出后,即得到控制器结构,还需对输入输出量进行模糊化。模糊控制器输入输出模糊论域范围为[-6,6],横摆角速度差值eω的基本论域范围为[-6,6],量化因子取0.3。质心侧偏角差值eβ的基本论域范围为[-6,6],量化因子取1;附加横摆力矩ΔT的基本论域范围为[-1 500,1 500]。

输入量与输出量的模糊子划分为7个等级,分别为{PB(正大),PM(正中),PS(正小),ZO(零),NB(负大),NM(负中),NS(负小)}。隶属度函数主要有三角形、钟形、梯形,其中梯形隶属度函数平滑性较差,钟形隶属度函数表达能力较弱,三角形隶属度函数具有高灵敏度和分辨率的优点,因此采用三角形隶属度函数。模糊控制规则如图5所示。

图5 模糊控制规则

采用面积中心法生成三维MAP图如图6所示。

4 底层力矩分配

4.1 目标函数和约束条件

优化目标函数的选取是否合适,关系到优化算法性能的好坏。轮胎附着利用率是指车辆在行驶过程中轮胎与路面之间的摩擦力的有效利用程度。轮胎附着利用率的表达式为:

设计优化目标函数为:

车辆在实际行驶过程中,侧向力的准确数值难以通过传感器获取,且控制系统无法直接改变其大小,而纵向力是可以被直接控制的[8],所以在不考虑侧向力作用的情况下,简化上式,转化为4个车轮纵向附着利用率的平方和最小的优化问题。

转矩优化分配首先应满足附加横摆力矩和总纵向力矩的需求,在不考虑前轮转角的情况下,简化为力矩的等式约束形式,其表达式为:

式中:d为轮距;R为车轮转动半径。

车辆在地面上行驶必须满足路面附着条件的限制,即每个车轮所分配的转矩不应高于地面所能提供的最大转矩,不等式约束表达式为:

-μFzijR≤Txij≤μFzijR

式中:μ为路面附着系数。

驱动电机的峰值转矩应大于车轮可分配转矩,不等式约束表达式为:

-Tmax≤Txij≤Tmax

车轮转矩最终的约束条件为:

|Txij|≤min{Tmax,μFxijR}

4.2 求解目标函数

有效集法是一种多目标决策方法,其基本思想是在可行解空间中寻找一组非劣解,这组解在目标函数上不能再被改进。

二次规划的标准形式为:

二次规划的约束条件为:

具有不等式的二次规划问题可表示为:

利用上述的有效集法,求解目标函数的最优解,得到4个车轮最优分配转矩。

5 仿真验证

5.1 匀速高附着率路面双移线工况

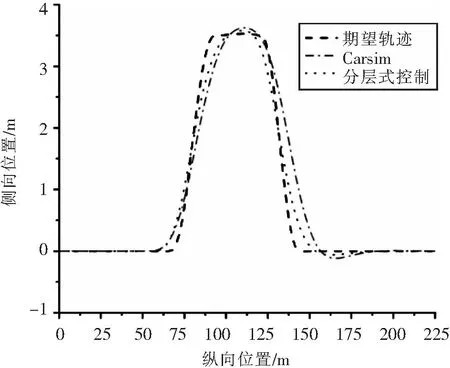

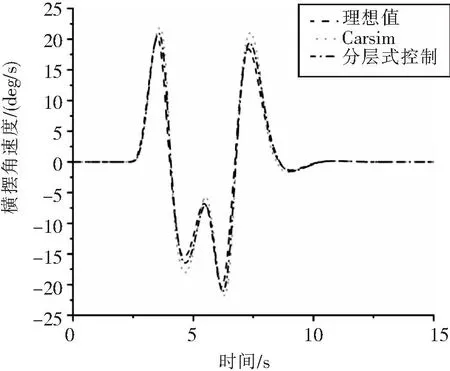

仿真目标车速选取72 km/h,路面附着率设置为0.85,仿真行驶时间为15 s,设计分层式控制系统的横向预瞄时间设置为0.6 s,预瞄距离为12 m。为验证控制系统有效性,设置对照组,对比模型(CarSim)为纵向采用单层PID控制,横向采用CarSim自带预瞄驾驶员模型,力矩分配为四轮平均分配。

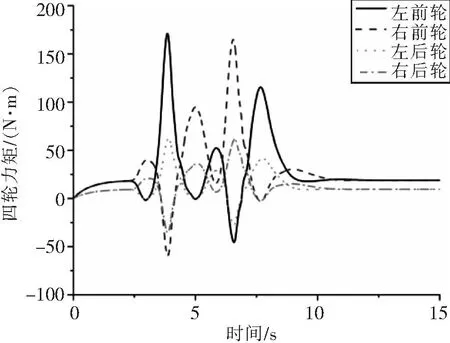

由图7~9可以看出,分层式控制系统作用下,车辆行驶轨迹与参考轨迹贴合度更高,最大侧向位移为3.58 m,CarSim为3.72 m;横摆角速度方面,CarSim最大偏差为4.42 deg/s而分层式控制系统仅为1.92 deg/s;在对理想质心侧偏角的跟踪效果上,分层式控制系统可以始终保持偏差在上下0.48 deg的范围内准确跟踪理想质心侧偏角。图10表明,对力矩进行最优分配后,分配到各个车轮的力矩各不相同。

图7 位置对比

图8 横摆角速度对比

图10 力矩分配

5.2 匀速低附着率路面双移线工况

仿真的路面附着率设置为0.3,其他参数与上节相同。

由图11~13可以看出,在分层式控制系统控制下,最大侧向位移为3.74 m,而CarSim只依靠单独的预瞄控制,侧向位移最大达到8.76 m;CarSim控制的横摆角速度在理想值上下频繁波动,最大值为14 deg/s,而分层式控制系统最大值为10.4 deg/s;分层式控制的质心侧偏角最大为1.12 deg,而CarSim控制下质心侧偏角出现波动,最大值为3.7 deg。图14表明,对力矩进行最优分配后,分配到各车轮的力矩各不相同。

图11 位置对比

图12 横摆角速度对比

图13 质心侧偏角对比

图14 力矩分配

6 结束语

仿真结果表明,相比单一控制,在本文设计控制系统作用下,纵、横向轨迹跟踪效果良好,稳定性控制效果获得显著提高,不同工况下车辆的转矩分配也更加灵活,验证了控制系统具有可行性。