微电解-芬顿-水解酸化-MBBR组合工艺在溴阻燃剂废水处理中的应用

2024-05-08张立伟李永强侯凯王泽佳

张立伟,李永强,侯凯,王泽佳*

(1.山东优唯环保服务有限公司,山东 潍坊 261100;2.安徽元诚工程设计有限公司,安徽 合肥 230022)

溴阻燃剂作为一种能够阻止塑料等高分子材料被引燃或抑制火焰传播的助剂,具有阻燃效果好、用量少、使用方便、性价比高等优点,是目前世界上使用量最大、应用最广泛的有机阻燃剂。

溴阻燃剂废水主要来源于产品生产过程中产生的工艺废水,与市政污水及其他行业产生的工业废水相比,溴阻燃剂废水具有难降解有机物含量高、生物毒性大、可生化性差等特点,同时受市场行情影响,车间排放废水的水量、水质波动较大,采用传统处理工艺往往达不到处理要求,目前对溴阻燃剂废水的处理主要采用“预处理+生化处理”组合工艺,预处理工艺主要包括酸碱中和、混凝沉淀、加药气浮、高级氧化、蒸发结晶[1]等,生化处理工艺主要包括活性污泥法、氧化沟法、生物接触氧化、UASB法等,由于溴阻燃剂产品种类众多,不同种类的溴阻燃剂工艺废水水质差异较大,需要根据实际排放的废水水质确定废水处理工艺,不能生搬硬套,否则容易给企业造成重大的经济损失[2-3],并且处理后出水往往不达标,需要进行后续深度处理,进一步增加企业处置费用,因此溴阻燃剂生产废水的处理成为制约企业发展的一项重大环保问题。

1 项目概况

山东某化工有限公司主要生产二溴新戊醇、三溴新戊醇、四溴苯酐等溴阻燃剂产品,污水处理站废水来源于车间生产废水及厂区员工生活污水,由于受市场行情影响,各车间并不同时生产,并且各车间排放的废水水量、水质也不一样,因此综合考虑,生产废水设计水量为40 m3/d,主要包括反应釜底部少量釜残液、反应釜清洗废水、闪蒸废水、设备冲洗水、车间地面冲洗水等,厂区员工生活污水主要包括食堂餐厨废水、卫生间废水及淋浴废水等,设计水量为20 m3/d。

公司原有污水处理站采用活性污泥工艺,生产废水与生活污水一起排入集水池,集水池底部安装穿孔曝气管,对来水进行均质均量混合,然后提升进入生化池进行集中处理,运行过程中存在现场气味大、pH值波动大、表面飘泥、出水CODCr不达标等问题,经过对好氧池中污泥进行镜检发现,污泥中活性微生物数量极少,生化系统已经接近崩溃,导致出水水质恶化,影响车间正常生产,为了尽快恢复生产,需要对原有污水处理站进行升级改造,提高系统处理能力和处理效率,使处理后废水达到园区污水处理厂接收标准。

2 工艺流程设计

2.1 废水水质分析

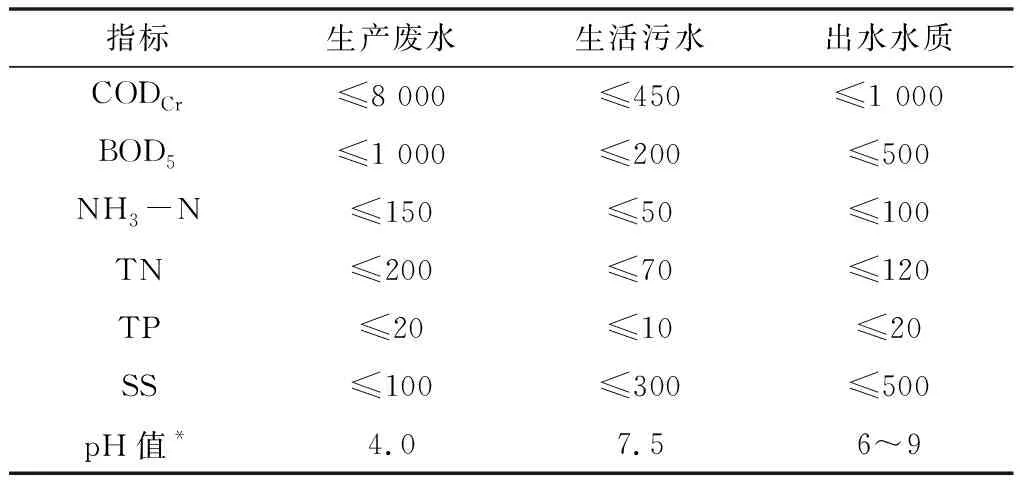

通过与业主沟通交流及现场取样分析,生产废水、生活污水水质及设计出水水质如表1所示。

表1 进出水水质 单位:mg·L-1

由表1可以看出,生产废水的CODCr浓度高、可生化性差(B/C≈0.125),属于高CODCr、难降解废水,不适合直接采用生化工艺进行处理,需要对其进行预处理。而生活污水的CODCr低、可生化性好(B/C>0.4),并且各项指标均满足园区污水处理厂接收标准。因此根据两种废水水质特点,不适合在原有集水池混合后统一处理,需要进行分质处理。即对生产废水单独进行预处理,然后与生活污水一同排入生化池进行后续处理。

2.2 处理工艺选择

为了提高生产废水的可生化性,需要选择合适的预处理工艺,考虑到生产废水的盐度(<5 000 mg/L)及投资运行成本,不建议采用蒸发结晶及湿式氧化工艺,拟选择高级氧化工艺作为生产废水预处理工艺,高级氧化工艺(Advanced Oxidation Processes)是通过反应生成的羟基自由基,对难降解大分子有机物进行氧化降解,将其转化为低毒或无毒的小分子有机物[4]。相比传统生化处理工艺,高级氧化工艺反应速度快、操作方便、氧化能力强,能够无选择性地去除废水中的有机物,并且还具有脱色、去除异味的作用,在化工废水处理领域得到广泛的应用。目前在废水处理中常用的高级氧化工艺有微电解-芬顿工艺、臭氧催化氧化工艺、电催化氧化工艺等[5]。

微电解-芬顿工艺作为一种高级氧化工艺,结合了微电解、芬顿氧化及混凝沉淀工艺的优点,该工艺原理是首先利用微电解工艺对废水进行预处理,依靠酸性条件下铁碳填料存在的电位差(1.2 V)形成原电池,对废水中大分子有机物进行初步开环、断链、脱色,提高废水的B/C比,同时还能去除一部分CODCr。经微电解处理后废水中含有大量的Fe2+,通过投加H2O2,与废水中的Fe2+作用产生强氧化性的羟基自由基(电位差2.8 V),进一步对废水中的难降解有机物进行降解,最后对反应后出水进行调碱中和,利用生成的Fe(OH)3胶体的吸附、絮凝作用,除去废水中的悬浮物及部分大分子有机物[6]。与单独芬顿氧化相比,该组合工艺的优点是能够充分利用微电解过程中产生的Fe2+、减少FeSO4药剂用量、减轻劳动强度,同时具有更高的CODCr去除率。

臭氧催化氧化及电催化氧化工艺的原理也是利用反应过程中产生的羟基自由基对废水进行处理,与微电解-芬顿工艺相比,这两种工艺具有设备布置紧凑、占地面积小、处理效率高等优点,但是也存在设备投资费用大、运行过程中需要额外消耗电能、运行成本高的缺点,因此从节省投资费用及运行成本考虑,选择微电解-芬顿工艺作为预处理工艺,同时还可以利用污水站现场原有的混凝沉淀池及板框压滤机,进一步节省投资费用。

经微电解-芬顿预处理后废水的CODCr降低,B/C比提高,后续生化工艺采用水解酸化+MBBR工艺,水解酸化工艺是介于厌氧跟好氧之间的一种工艺,原理是利用水解酸化细菌将废水中不溶性大分子有机物在细菌胞外酶作用下水解为小分子有机物,提高废水的可生化性。

微电解-芬顿与水解酸化的组合应用,一方面可以利用羟基自由基的无选择性,将废水中的难降解有机物氧化降解,降低废水的毒性,另一方面可以利用水解酸化细菌的特性,将废水中的大分子有机物分解为小分子有机物,提高废水的可生化性,与单独工艺相比,既可以减少微电解-芬顿的药剂投加量,同时还可以降低水解酸化停留时间,减少构筑物尺寸,起到节省投资成本与运行费用的目的。

MBBR作为一种新型生物接触氧化工艺,具有活性污泥法跟接触氧化法的优点。该工艺采用比重接近于水的填料(密度0.97~1.0)作为微生物载体,在曝气及水流搅拌作用下填料能够与水完全混合,呈流化状态,增大气、液、固三相接触面积,提高氧气利用率及处理效率,与传统活性污泥法相比,MBBR具有耐水质波动和冲击负荷、占地面积小、处理效率高、剩余污泥量少、操作管理方便等优点,因此从投资成本、运行费用、处理效果、操作简单、管理方便等因素综合考虑,确定该污水处理站改造项目工艺流程如图1所示。

图1 污水处理站改造工艺流程图

3 工艺参数设计

根据选定的工艺流程进行参数设计,各工艺段的设计参数如表2所示。

表2 各工艺段设计参数

4 系统实际运行效果

4.1 微电解-芬顿反应器实际运行效果

微电解反应器与芬顿反应器串联设计,微电解反应器由底部进水,上部溢流堰出水自流进入芬顿反应器,芬顿反应器出水自流进入混凝沉淀池。项目改造完成正常投入运行后每天定时对微电解反应器进出水及芬顿反应器出水进行取样检测,连续取样3星期,微电解-芬顿反应器进出水CODCr变化曲线如图2所示。

图2 微电解-芬顿反应器进出水CODCr随时间变化曲线

由图2可以看出,第一星期生产废水水质比较稳定,CODCr波动不大,维持在7 000~8 000 mg/L,第二星期开始进水CODCr逐步下降,由8 000 mg/L降到5 000 mg/L,然后开始逐步上升恢复到正常水平,进水水质后期波动较大的原因是当时苯酐车间停车检修,工艺废水减少,设备冲洗水、地面冲洗水增多,导致生产废水CODCr浓度降低,苯酐车间正常开车后废水浓度逐步恢复到正常水平,另外由图中可以看出,经微电解-芬顿处理后出水CODCr由7 000~8 000 mg/L降到4 000~5 000 mg/L,去除效果明显。为了更直观表现微电解-芬顿反应对溴阻燃剂废水的处理效果,同时绘制了经微电解-芬顿处理后出水CODCr的去除率变化曲线,如图3所示。

图3 微电解反应器与芬顿反应器出水CODCr去除率

由图3可以看出,废水经微电解处理后CODCr去除率基本维持在20%左右,经微电解-芬顿处理后CODCr去除率在42%~48%,芬顿处理效果受废水pH值、H2O2浓度及H2O2投加量影响较大,在废水pH值及H2O2稳定的情况下芬顿处理效果要优于微电解,原因是芬顿反应产生的羟基自由基的氧化还原电位要高于微电解反应,对有机物的氧化能力更强,去除效果更好。

对微电解-芬顿处理后出水进行B/C检测,B/C比由原来的0.125提高到0.35,可生化性明显提高,并且现场废水气味大大改善,说明微电解-芬顿工艺作为溴阻燃剂废水的预处理工艺是非常有必要的。

4.2 水解酸化-MBBR工艺实际运行效果

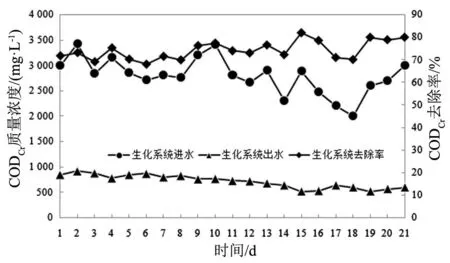

水解酸化-MBBR采用投加污泥方式进行微生物培养,同时补加营养物质,系统调试完成后正常进水,每天定时对生化池出水进行检测,连续取样3星期,根据检测结果绘制CODCr浓度及去除率变化曲线,如图4所示。

图4 生化系统进出水CODCr浓度及去除率随时间变化曲线

由于员工生活污水在水解酸化池与生产废水混合,因此进入水解酸化池的工艺废水被稀释,CODCr浓度降低,由图4可以看出,生化系统进水CODCr质量浓度在2 500~3 500 mg/L变化,波动较大,但是生化系统出水水质比较稳定,开始阶段CODCr去除率较低,随着微生物对进水水质的适应性不断增强,去除率开始上升,后期基本保持在80%左右,出水CODCr在600~800 mg/L,满足当地园区污水处理厂接收标准。

5 结论

采用微电解-芬顿-水解酸化-MBBR组合工艺对溴阻燃剂废水进行处理,出水CODCr稳定在1 000 mg/L以下,CODCr去除率接近90%,说明对成分复杂、难降解有机物含量高、可生化性差的溴阻燃剂生产废水而言,微电解-芬顿-水解酸化-MBBR组合工艺是一种经济可行的工艺,微电解-芬顿预处理能够对废水中的难降解有机物进行开环、断链,降低废水的毒性,减轻对微生物的抑制作用,提高废水的可生化性,然后与生化系统联用,达到净化水质、保护环境的目的。