爆破片设置要点分析

2024-05-08任珂张琳

任珂,张琳

(1.中海油石化工程有限公司,山东 济南 250000;2.国家管网集团 山东省分公司,山东 济南 250000)

爆破片也称为防爆膜或者防爆片,是用来处理容器和管道系统出现超压或过度真空的安全装置。爆破片通过识别进口的静压作为启动的先置信号,当受压膜片两侧差压达到设定值时,则出现破裂或脱落动作进行压力泄放,通过自身的先行破裂对设备实现压力保护。爆破片作为一次性装置不能重复使用,所以泄放动作后的爆破片应及时进行更换。爆破片结构简单,除夹持器、爆破片主件外,还包括支撑圈、背压托架、密封膜、加强环等附件。爆破片的功能与安全阀相似,因结构简单、经济、灵敏性高等优势,广泛用于石油、核电、冶金、航空、除尘等行业。

爆破片选用时,压力设置不准确、型号选用错误等都会增加事故发生的风险,所以工程项目的前期设计阶段应对爆破片应进行严格的选型、计算和设置[1]。

1 爆破片的适用范围

爆破片与安全阀作为泄压装置常用于化工项目的储罐、管道等存在超压的场所,对设备运行和人身防护具有安全屏障的作用[2]。爆破片与安全阀同为泄压装置,但相较于组件较多的安全阀,结构简单的爆破片同样发挥着重要作用,特别是在以下特殊场合:

1)对于装置内因化学反应等可能出现急剧升压的环境,考虑到安全阀开启动作相对较慢,宜选用爆破片进行及时泄压处理。

2)装置内为腐蚀性、毒性、黏土稠或高价值介质。若选用安全阀,首先腐蚀性会对阀体的密封性等造成影响,毒性介质则在泄放后会对环境造成污染甚至引发安全事故,黏土稠介质会引起安全阀堵塞失效从而影响泄放能力,对于价值较高的介质,安全阀泄放会造成经济损失和资源浪费[3]。

3)系统持续升压的情况下,背压较高可能会引起泄放不畅的场合。而爆破片的作用原理是两侧差压达到设定数值即可发生破裂进行泄压。

4)泄放压力过低、过高或者泄压面积大的场合。

5)其他易结晶(如硝酸、碳酸钠等)、易聚合(环氧乙烷等)介质环境,为避免堵塞而影响泄压动作,宜选用爆破片作为泄压装置。

2 爆破片的选型

按压力敏感元件的形式分类,爆破片可分为平板型爆破片、正拱型爆破片(拉伸型爆破片)和反拱型爆破片(压缩型爆破片)。凹面在高压侧的为正拱型爆破片,动作时爆破片承受压力拉伸而产生破裂。凸面在高压侧的为反拱型爆破片,动作时爆破片因压迫翻转或者脱落产生破裂[4]。

爆破片的选型主要取决于工作环境,其中平板型爆破片在石油化工装置中应用较少,主要用于微压或者存在粉尘爆炸可能性的场合。正拱型爆破片适用于液体、气体以及压力较高的环境;反拱型爆破片主要应用于气体环境,特别是压力较低、有循环压力或脉冲压力的环境;一般情况下,液体环境不适用反拱型爆破片,因为液体超压时产生的能量较小,存在不足以触动爆破片翻转的可能性;对于可能出现需承受背压或真空的系统,背压托架型更为适用。

正拱型爆破片按压力敏感元件的结构特征还可以分为普通型、背压托架型、开裂型、加强环型等;反拱型爆破片可以分为鄂齿型、刀架型、卡圈型等。如图1所示。

图1 爆破片示意图

另外,爆破片还可以根据夹持器的夹持面和外界密封面型式分为槽面、锥面、平面等型式。

3 爆破片的设置原则

爆破片是装置的安全设施,但并不是适用于所有需要泄压的系统,如所处工况温度波动较大的系统或经常出现超压工况的系统则不宜设置爆破片。此外,爆破片也不应单独设置于极度危害、高度危害和易爆介质等场合[5],因为爆破后的排放气需要满足安全和环保要求。爆破片的设置包括且不限于以下原则:

3.1 与安全阀组合设置

当下列情况时,安全阀应与爆破片组合设置,组合设置后的泄放量不小于被保护系统的泄放量,且安全阀的正常动作不受爆破片破裂影响。

1)真空工况下,为避免通过安全泄压导致外部气体进入装置内;

2)不允许工艺介质通过安全阀泄漏的系统,必要时还应在爆破片入口和安全阀出口设置氮封;

3)安全阀与泄放介质发生长期接触可能会导致安全阀动作失效的系统,如具有腐蚀性的介质会对安全阀的阀芯、阀座等产生侵蚀,影响安全阀性能。

在组合设置时,应在爆破片与安全阀之间安装压力监控等检测装置,以确保爆破片处于正常使用状态。同时,爆破片与安全阀串联设置时,应选用非脱落型爆破片或者无碎片型,避免因爆破片破裂产生碎片堵塞安全阀入口。

3.2 爆破片与爆破片串联设置

当装置内介质为强腐蚀性时,可选用两个爆破片串联的方式进行设置,可在一定程度上防止其中一个爆破片被腐蚀而失去超压保护能力,在两个爆破片之间应设置压力等检测装置,及时发现泄漏或破裂的发生。

3.3 优先选用设置

爆破片和安全阀均为系统泄压装置,爆破片作为一次性作用式安全保护装置,其结构更为简单,造价低,且不会出现因重复使用带来准确性下降的情况。当出现下列情况时,应优先选用爆破片:

1)所需泄放量大,安全阀选型困难;

2)特殊介质可能对安全阀性能会产生影响;

3)装置压力过低或过高,安全阀制造难度大;

4)对于黏度较大、易结晶、含有颗粒的介质泄放时同样应优选爆破片。

3.4 其他特定设置原则

1)根据规范要求,环氧乙烷因具有高温易聚合特性,为防止聚合后堵塞入口管道,当被保护设备内介质为浓度较高环氧乙烷时,应在设备所设安全阀前设置爆破片,并在爆破片入口设置氮封;

2)当装置内介质因温度升高并伴随压力急剧升高时、当装置内发生放热反应或分解反应放热而导致压力升高不可控时,应安装爆破片或爆破片和导爆管;

3)当爆破片正常爆破失效时,一般分为正拱型爆破片的拉伸破裂和反拱型爆破片的压缩失效[6]。另外,正常操作工况下,膜片随着在线承压时间的增加,其承载性能也会逐渐降低,这会导致爆破片提前失效。因此,应对爆破片进行定期检测和更换;

4)爆破片在出厂前应进行致密性检验,特别是具有防腐或密封结构的爆破片,如无特殊要求,应进行致密性检测,检测方法包括电火花检漏等;

5)非必要不应在爆破片的进出口侧设置切断阀,若因维修等需安装切断阀时,应选用全通径阀门且设置铅封或锁定,以保证爆破片的正常泄压功能。

3.5 爆破片与安全阀的性能对比

爆破片与安全阀同为压力泄放装置,对受保护装置在超压时起到安全保护作用。当仅设置爆破片或安全阀时,应对两者的优劣势和适用性对比后进行选择。爆破片与安全阀对比见表1。

表1 爆破片与安全阀对比表

通过对比发现,爆破片在管径、压力、材质、环境等条件下,可选范围更广,且结构简单、种类多、价格优势明显。安全阀的精度容易受到工艺条件的影响,但是在经常超压等重复使用的工况下,安全阀具有明显的优势。

4 爆破片的计算

4.1 泄放量的计算

爆破片的泄放量又称为泄放能力,是爆破片的泄放温度、泄放压力、泄放面积一定的情况下,单位时间内从爆破片泄放口排出的介质量[7],泄放量是爆破片选型计算的重要工作。根据《压力容器安全技术监察规程》爆破片的泄放量应根据被保护设备是否具有保温层进行分开计算,且爆破片的额定泄放量不应小于安全泄放量,具体如下:

4.1.1 无保温层时

式中:W—泄放量,kg/h;

Hl—泄放条件下气化热,kJ/kg;

A—湿润面积,m2;

F—容器外壁矫正系数。

4.1.2 有保温层时

式中:t—泄放温度,℃;

λ—保温材料的导热系数,kJ/(m·h·℃);

d0—保温材料的厚度,m。

此外,失控反应的爆破片泄放量计算可以参考美国石油学会标准API-520,其他工况可参考国内石油化工设计标准规范,例如压力管道规程GB/T 20801或爆破片安全装置GB 567等。

4.2 泄放面积的计算

泄放面积是指爆破片爆破时压力泄放的流通面积。爆破片的实际泄放面积不应小于设定的最小泄放面积。爆破片与安全阀串联使用时,爆破片位于安全阀上游,其泄放面积不应小于下游安全阀的进口面积。主要原因是当爆破片的泄放面积超过下游安全阀入口面积时,会产生对安全阀的流量和流速的影响,从而影响安全阀的泄压性能。当两个或多个爆破片出口进入共用收集管时,收集总管的截面积不得小于各爆破片出口管道截面之和。

爆破片在于安全阀串联使用时,通常先进行安全阀计算,当得到安全阀进口面积后,根据上述两者面积关系,得到爆破片泄放面积的上限值。然后,结合安全阀上游管线阻力降总和不超过整定压力3%的原则进行爆破片泄放面积选型[5]。

当爆破片独立安装时,爆破片泄放面积可根据安全阀泄放面积计算方法进行计算包括泄放系数法[8]或流体阻力系数法等[9]。

4.3 爆破压力的设定

为了使爆破片具有最佳的使用寿命,不同类型的爆破片的设备最高压力与最小标定爆破压力之比不同,例如反拱刀架型为90%、正拱普通平面型值为70%、反拱托架型为80%。

爆破片的最小、最大爆破压力以及设计爆破压力应由设计单位来确定,主要依据被保护装置工作条件、承载能力、结构特点和规范要求等。

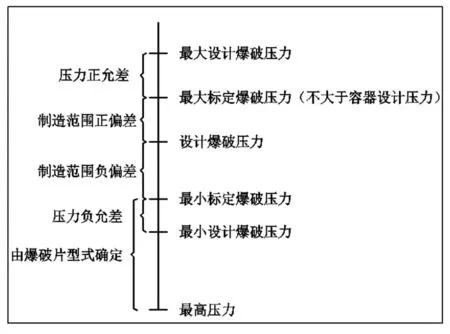

爆破片的设计爆破压力、标定爆破压力、最高压力之间的关系见图2,在压力设定时可进行参考。

图2 爆破片相关的压力关系图

不同工况下被保护系统设置爆破片的各压力与被保护容器的最大操作压力之间的比例关系见图3。

图3 爆破片与容器相关的压力关系图

4.4 实例计算

某化工装置罐区,罐内介质为液态环氧丙烷,相对分子质量58,储罐操作压力为0.2 MPa(G),设计压力为0.7 MPa(G),操作温度为-10~10 ℃。储罐设有保温层,保温材料为泡沫玻璃,传热系数为0.208 8 kJ/(m·h·℃),保温层厚度80 mm。储罐为卧式储罐Φ3 200 mm×5 200 mm,湿润面积为38 m2。为对设备进行超压保护,设置正拱带槽型爆破片,入口管线尺寸为DN100 mm,计算爆破片的泄放量和火灾情况下的最大爆破压力。

经查询,泄放条件下(按沸点34 ℃考虑)环氧丙烷的汽化热为567 kJ/kg。所以,根据泄放量计算公式,储罐安全配置爆破片的泄放量W为:

=146.12 kg/h

根据图3,所选爆破片在火灾情况下的最大爆破压力为:

0.7×121%=0.847 MPa(G)。

5 结束语

随着爆破片品类的增加、配套材料性能的提高、生产制造工艺的日益成熟,可供选择的爆破片范围也更广,稳定性也呈上升趋势。爆破片的使用寿命难以用公式进行准确计算,但可以提供参考,应在参考使用寿命之前进行更换[10]。

爆破片失效、爆破片设置不合理都会导致受保护设备暴露于超压风险下。对于设计单位而言,安全设计责任重大,应遵守爆破片的设计标准规范,准确计算和选取泄放量、最小泄放面积、最大爆破压力等参数,对安全生产发挥保驾护航的作用。对于生产制造和安装单位,应根据设计单位的技术规格书和制造标准、验收标准等严格控制出厂质量和安装质量。对于运行操作人员,应对爆破片进行定期检测和更换,确保爆破片处于正常工作状态。