氯化工艺的安全控制

2024-05-08曹栋汤璐

曹栋,汤璐

(1.湖北省化学工业研究设计院,湖北 武汉 430074;2.武汉工程大学邮电与信息工程学院 化工与材料工程学院,湖北 武汉 430073)

氯化工艺属于首批重点监管的危险化工工艺[1],因其具有反应放热较剧烈、所用原料大多具有燃爆危险性、常用氯化剂氯气属于首批重点监管的危险化学品[2]、生成的氯化氢遇水后腐蚀性强、氯化尾气可能形成爆炸性混合物等危险特点,国家安全生产监督管理总局制定了氯化工艺的重点监控参数、安全控制基本要求及宜采用的控制方式。这些监控参数、控制要求和控制方式对氯化工艺的工程设计具有较好的指导意义。但对于特定的氯化工艺,因反应原料、反应原理、反应条件及反应设备等因素的不同,采取的监控参数和控制措施不尽相同。工程设计中,针对不同特点的氯化工艺,如何选取合适的监控参数、采取有效的控制措施尤为重要。

1 设计思路

做好氯化工艺的安全控制,关键要掌握该氯化工艺中涉及的物料特性和反应特性等信息。其中物料特性包括反应原料、中间产物、副产物、催化剂及产品等的物理性质、化学性质。反应特性包括反应原理、反应配比、加料方式、操作温度、操作压力、反应时间、反应热效应及工艺危险度等参数。另外,还要结合生产方式(连续生产或间歇生产)、生产操作的安全性和便利性等实际情况综合分析。

工程设计中,如何获取上述信息成为氯化工艺安全控制的关键。结合多年工程设计经验,可以通过查阅以下文献获取相关信息:《生产工艺安全可靠性论证报告书》《精细化工反应安全风险评估报告》《HAZOP分析报告》《SIS系统的安全仪表功能(SIF)确定与安全完整性等级(SIL)定级报告》及《安全预评价报告》等专项报告。

2 工程实例

现以苯酚与氯气反应生产2,4-二氯苯酚项目为例,结合该项目的相关专项报告等文献资料,介绍该氯化工艺在工程设计中采取的安全控制措施。该生产工艺属于成熟的生产工艺,所以未编制《生产工艺安全可靠性论证报告书》。由于各专项报告内容较多,文中仅摘录与氯化工艺相关的安全控制内容。

2.1 2,4-二氯苯酚生产工艺介绍

2.1.1 反应原理

苯酚的羟基向苯环供电,即活化苯环,又由于羟基的供电子使苯环的邻、对位电荷密度相对较大,亲电取代反应新引入基团主要进入羟基的邻、对位,再对邻、对位取代产物进一步通入氯气,在催化剂的作用下且在一定的温度、压力下发生氯气与苯酚亲电取代的氯化反应,生成一氯苯酚、二氯苯酚及三氯苯酚的混合物。氯化反应综合表现为放热反应,反应得到的氯化液经过精馏分离提纯得到2,4-二氯苯酚。

反应原料:苯酚、氯气;

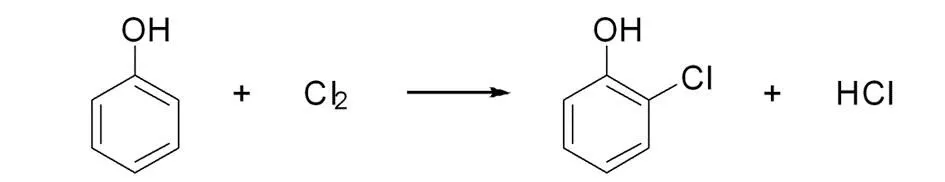

主要反应式如下:

副反应式如下:

2.1.2 工艺流程简述

首先向配料釜中一次性加入一定量的苯酚,配料釜夹套中通入热水,通过热水升温并保持温度40~65 ℃,接着向配料釜中投入定量的固体催化剂和液体催化剂,然后在6~8 h内通入定量氯气。此过程为配料过程,主要是为了提高催化剂活性,该过程涉及氯化反应。

再将配料釜的氯化液转入氯化釜中,向氯化釜加入定量苯酚,在45~50 h内向釜内通入定量氯气,氯化釜夹套进热水,保持反应温度40~65 ℃。最后采样检测目标产物2,4二氯苯酚的含量,当含量≥96%时,结束氯化反应。

2.1.3 氯化工艺的判定

根据氯化工艺的定义[1]:化合物的分子中引入氯原子的反应,包含氯化反应的工艺过程为氯化工艺,主要包括取代氯化、加成氯化、氧氯化等。苯酚与氯气反应生成2,4-二氯苯酚的反应为取代氯化反应,属于氯化工艺,属于重点监管的危险化工工艺。该过程配料釜和氯化釜中均发生氯化工艺。

2.2 精细化工反应安全风险评估报告

2.2.1 编制评估报告的背景

该项目因为涉及重点监管的危险化工工艺——氯化工艺,同时该生产工艺由建设单位自主研发,为保证工业化生产的安全性和可靠性,建设单位委托具备资质的单位编制了该项目的《精细化工反应安全风险评估报告》。

2.2.2 评估结论

物质分解热评估:1级;

失控严重度评估:4级;

失控可能性评估:1级;

风险矩阵评估:Ⅱ级;

工艺危险度评估:1级。

2.2.3 建议措施

氯化反应的工艺危险度为1级,产业化过程中,应配置常规的自动控制系统,对主要反应参数进行集中监控及自动调节(分布式控制系统 DCS或可编程逻辑控制器PLC)。

2.3 HAZOP分析报告

2.3.1 编制HAZOP分析报告的背景

该项目中,氯气属于重点监管的危险化学品,氯化反应属于重点监管的危险化工工艺,必须在基础设计阶段开展HAZOP分析[3-4]。

2.3.2 建议措施

根据HAZOP分析报告,本项目2,4-二氯苯酚生产工艺安全建议措施详见表1。

表1 2,4-二氯苯酚生产工艺安全建议措施

2.4 SIS系统的安全仪表功能(SIF)确定与安全完整性等级(SIL)定级报告

2.4.1 编制背景

根据该项目的HAZOP分析报告,需对拟增加的SIS系统进行安全功能SIF分配以及安全完整性等级确定(SIL定级)。

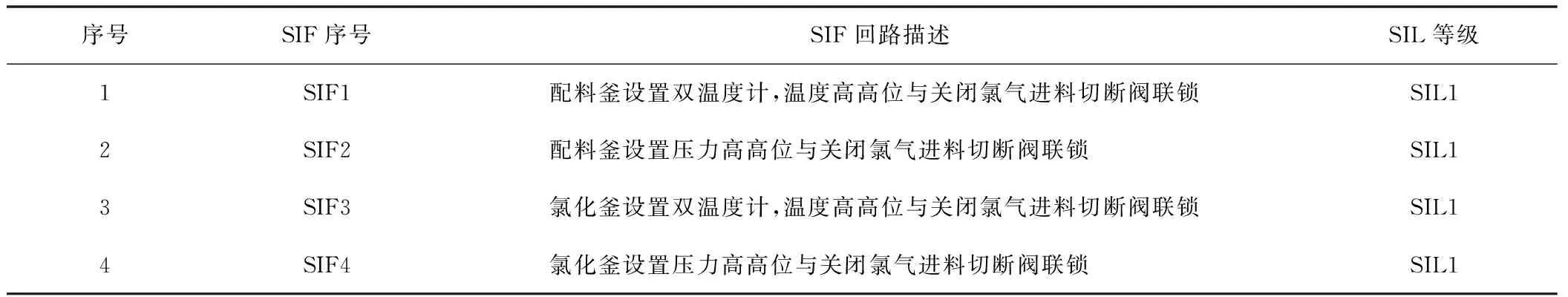

2.4.2 SIL定级汇总

根据SIL定级报告,本项目2,4-二氯苯酚的SIL定级见表2。

表2 2,4-二氯苯酚SIL定级

2.5 安全预评价报告

2.5.1 编制背景

本项目储存危险化学品液氯,生产经营单位应当按照国家规定,进行安全预评价[5-6]。

2.5.2 建议措施

根据安全预评价报告,本项目2,4-二氯苯酚的安全建议见表3。

表3 2,4-二氯苯酚安全建议

2.6 管道及仪表流程图

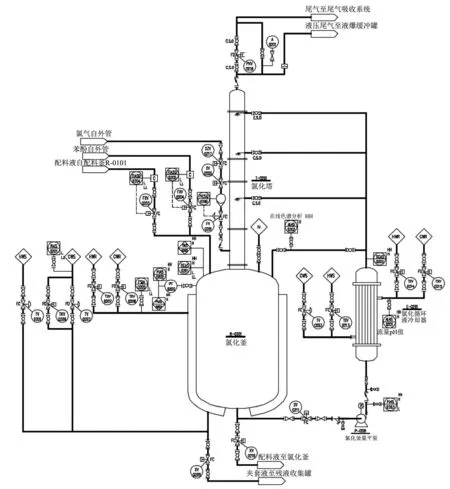

综合以上建议措施,该项目配料工序和氯化工序的管道及仪表流程图详见图1和图2。

图1 配料工序管道及仪表流程图

图2 氯化工序管道及仪表流程图

2.6.1 配料工序安全控制说明

固体催化剂通过称重仪表WIAS-0101和切断阀WXV-0106定量加入配料釜R-0101;液体催化剂通过流量计FIASQ-0105和切断阀FXV-0109定量加入配料釜R-0101;苯酚通过流量计FIASQ-0104和切断阀FXV-0108定量加入配料釜R-0101;氯气通过流量计FICSQ-0103和调节阀FV-0101控制通入速度,通过切断阀XV-0107定量通入配料釜R-0101。

固体催化剂加入后通过配料釜R-0101上设置的温度计TICAS-0101和配料釜R-0101夹套热水调节阀TV-0101控制溶解温度。

配料反应过程通过配料釜R-0101上设置的温度计TICAS-0101和配料釜R-0101夹套循环水TV-0102控制反应温度。当配料过程温度过高时,通过温度计TICAS-0101联锁开启夹套循环水切断阀TXV-0103、联锁关闭氯气管道进料切断阀XV-0107;若温度进一步上升,通过SIS系统温度计TIAS-0102联锁关闭氯气管道SIS切断阀XZV-0112。

配料反应过程压力过高时,通过配料釜上设置的压力表PIAS-0102联锁开启尾气管道切断阀PXV-0101、联锁关闭氯气管道进料切断阀XV-0107;若压力进一步升高,通过SIS系统压力表PIAS-0102联锁关闭氯气管道SIS切断阀XZV-0112;若压力还升高,通过尾气管道爆破片泄放压力。

为保证配料反应过程的循环水供应,配料釜夹套循环水进水管道设置压力表PIAS-0101,夹套循环水回水管道设置流量开关FSIA-0102。当循环水进水管道的压力过低、回水管道流量过低时,联锁关闭氯气管道进料切断阀XV-0107。

为保证配料反应过程的温度均匀,配料釜搅拌电机设置电流检测IIAS,电流异常时,联锁关闭氯气管道进料切断阀XV-0107。

配料反应结束后,通过开启配料釜底部切断阀XV-0111进行远程操作,以减少工人的劳动强度。

2.6.2 氯化工序安全控制说明

配料液通过流量计FIASQ-0204和切断阀FXV-0203定量加入氯化釜R-0201;苯酚通过流量计FIASQ-0205和切断阀FXV-0204定量加入氯化釜R-0201;氯气通过流量计FICSQ-0206和调节阀FV-0201控制通入速度,通过切断阀XV-0205定量通入氯化釜R-0201。

氯化反应过程通过氯化釜R-0201上设置的温度计TICAS-0201和氯化釜R-0201夹套循环水TV-0202控制反应温度。当氯化反应过程温度过高时,通过温度计TICAS-0201联锁开启夹套循环水切断阀TXV-0206、联锁关闭氯气管道进料切断阀XV-0205;若温度进一步上升,通过SIS系统温度计TIAS-0202联锁关闭氯气管道SIS切断阀XZV-0217。

氯化反应过程压力过高时,通过氯化釜上设置的压力表PIAS-0202联锁开启尾气管道切断阀PXV-0218、联锁关闭氯气管道进料切断阀XV-0205;若压力进一步升高,通过SIS系统压力表PIAS-0202联锁关闭氯气管道SIS切断阀XZV-0217;若压力还升高,通过尾气管道爆破片泄放压力。

氯化反应过程循环液冷却器E-0201出口设置温度计TICAS-0203,当冷却器循环液温度过高时,联锁开启冷却器循环水切断阀TXV-0215。

氯化反应接近终点时,通过循环液在线色谱分析仪AIAS-0202,联锁关闭氯气管道进料切断阀XV-0205。

为保证氯化反应过程的循环水供应,氯化釜夹套循环水进水管道设置压力表PIAS-0201,夹套循环水回水管道设置流量开关FSIA-0205。当循环水进水管道的压力过低、回水管道流量过低时,联锁关闭氯气管道进料切断阀XV-0205。

氯化反应结束后,通过开启氯化釜底部切断阀XV-0210进行远程操作,以减少工人的劳动强度。

3 结论

针对氯化工艺的危险特性,提出了氯化工艺安全控制的设计思路,并结合2,4-二氯苯酚工程实例,归纳总结氯化工艺的安全控制措施。

1)设计思路:针对具体氯化工艺的不同特点(包括物料的物化特性、反应特性和生产操作特性)进行综合分析,选取合适的监控参数。

2)安全控制措施:氯化反应的产业化过程中,应配置常规的自动控制系统,对主要反应参数进行集中监控及自动调节(分布式控制系统 DCS或可编程逻辑控制器PLC)。

结合多个工程项目的设计运用实践和企业投产后的信息反馈,验证了上述设计思路的可行和控制措施的安全有效,获得了客户的认可。