高密度水泥浆技术研究进展

2024-05-08史元朱思佳邹亦玮

史元,朱思佳,邹亦玮

(1.中海油田服务有限公司 油化事业部,河北 燕郊 065201;2.中海油田服务股份有限公司 油田化学研究院,河北 燕郊 065201)

随着浅层石油天然气资源的消耗,以及勘探开发技术的提高,油气田开采更多面临复杂井、超深井井况,油气开发的难度不断加大。深井超深井在钻进过程中经常要遭遇到异常高压气层和高压盐水层[1-3],固井作业中,高孔隙压力、井壁不稳定和塑性流动地层以及高压盐水层、盐膏层以及盐岩层等复杂地层,都要借助高静水压力予以控制,使用高性能高密度水泥浆体系进行固井作业,可以平衡地层压力、压稳地层、有效防止气窜和井喷[4]。

高密度水泥浆的技术难点包括:1)固相含量高,施工时地面混灰难;2)高密度水泥浆多用于高温环境,需加入大量硅粉作为抗热衰退剂,进一步提高了固相含量;3)常温下稠度大,而在井底高温下水泥和加重剂易沉降;4)惰性材料含量高,水泥含量相对较少,强度发展缓慢,顶部水泥有可能超缓凝等。

人们对于高密度水泥浆技术的研究有了很多成果,其设计思路包括减少水灰比、提高配浆水密度、提高颗粒材料堆积密度、外掺加重材料等,设计时,若单一的方法无法满足要求,通常将几种方法联合使用。

1 紧密堆积理论与颗粒级配技术

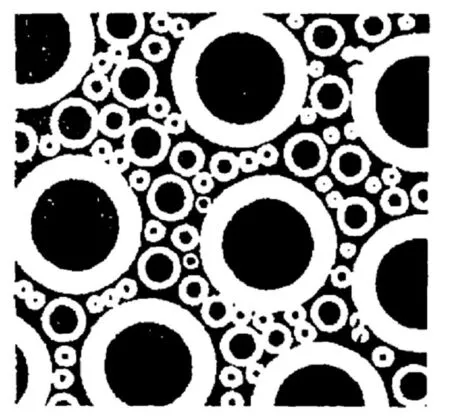

紧密堆积理论是设计高密度水泥浆的基本理论指导,最早应用在建筑行业,用于高强混凝土的开发,在固井行业中应用相对较晚。固井水泥浆设计中,通过分散剂(建筑行业称减水剂)改善浆体流动性能,提高固相含量,从而提高水泥浆密度。这种改善是有限的,水灰比小于0.35时,继续加入分散剂,水泥浆稠度、强度、失水量、流变性等并不会继续改善。使水泥浆具有良好的流动性的拌和水可以分为两个部分:一是充填水泥颗粒间隙的充填水,二是润湿水泥颗粒表面并形成水膜的表层水。水泥浆中加入分散剂后,水泥颗粒之间产生斥力,使吸附的表层水膜厚度减薄,分散剂加量达到一定值后,表层水减到最低程度,而分散剂不能减少充填水的需要量。充填水的量取决于水泥颗粒的堆积形式,采用超细材料充填空隙,提高水泥浆系统的堆积密度,以减少充填水的量,这些填充材料须具有吸附水膜薄、充填性能好的特点[5]。图1为含水水化膜颗粒的紧密堆积示意图。

图1 含水水化膜颗粒的紧密堆积

国内外在紧密堆积数理模型方面开展了大量研究工作,提出了系列紧密堆积模型,用来指导高性能水泥浆体系的设计。对于紧密堆积模型的研究,主要有两种思路:一种是堆积密度(堆积率)计算模型,利用数学模型直接计算颗粒体系的堆积率,利用堆积密度来表征紧密堆积程度主要有Horsfeld填充模型、Aim-Goff模型、性堆积模型(LPDM)、固体悬浮模型(SSM)和可压缩堆积模型(CPM)等;另一种是从粒度分布曲线着手利用最优粒径分布曲线来表征干混颗粒体系紧密堆积程度,不直接计算体系堆积率,以Andreason理论模型、Diger-funk理论模型主要代表[6]。

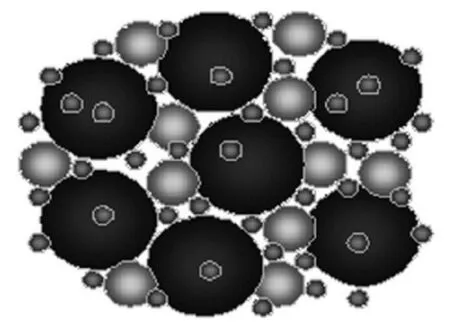

基于刚性体的紧密堆积模型,可设计出高性能高密度水泥浆。图2为紧密堆积理论示意图。该水泥浆系由水泥、硅粉、微锰矿粉及中等细度的赤铁矿粉、重晶石粉等加重剂组成。水泥颗粒为胶凝材料,其空隙被中等颗粒赤铁矿粉或重晶石粉充填和支撑,小颗粒微锰矿粉既有充填、悬浮效应,其本身又呈球形,具有滚珠效应,进一步提高流变性能。

图2 紧密堆积理论示意图

斯伦贝谢公司将紧密堆积理论应用于固井水泥浆设计中,成功开发了高密度水泥浆体系,形成了以CemCRETE为品牌的技术体系。该公司利用紧密堆积技术,通过合理搭配0.045 mm(325目)赤铁矿粉和微锰矿粉(Micromax)配比,开发出的高性能高密度水泥浆,密度高达2.90 g/cm3,由于固相含量高,渗透率和孔隙度小,体积收缩量小,同种工况下具有更高的抗压强度,该体系已在中国的南海、墨西哥和阿曼等油田使用[7-9]。

冯克满等[10]根据颗粒级配模型,设计了0.150 mm(100目),0.025 mm(500目),0.011 mm(1 200目)铁矿粉三级复配加重剂,完成了国内首次密度为2.80 g/cm3的超高密度水泥浆体系的研制,该体系稳定性能较好,具有一定的防气窜能力。

周仕明等[11]设计了密度为2.70~3.0 g/cm3的超高密度水泥浆,采用了还原铁粉、铁矿粉、Micromax的加重剂组合,体系粒度分布接近紧密堆积的理想状态,该水泥浆体系在贵州赤水地区官渡构造的超高压气层和盐水层固井中应用效果良好。

2 水泥浆加重材料

外掺加重剂是配制高密度水泥浆最常用的方法,其掺量通常很大,所以加重剂是高密度水泥浆中最关键的外掺料。加重剂应满足下列条件:材料的颗粒与水泥颗粒可形成级配;需水量少;与其他外加剂有良好的相容性,同时对外加剂的吸附能力弱。

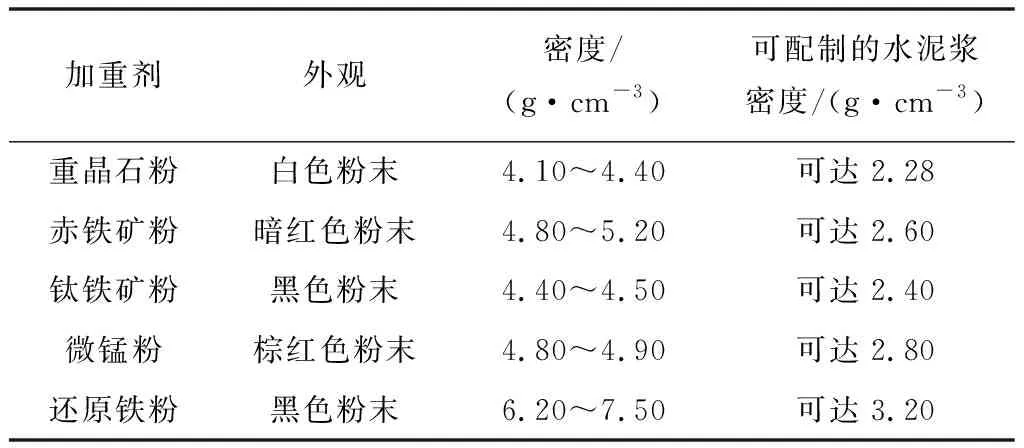

常用的加重剂包括重晶石粉、赤铁矿粉、钛铁矿粉、微锰粉、还原铁粉等,各种加重剂的物理性能列在表1中。

表1 常见加重剂性能

2.1 重晶石

当配制水泥浆的密度不高于2.30 g/cm3时,可采用重晶石加重,常用重晶石的密度为4.20 g/cm3,是一种经济易得的材料,油田一般都备有这种材料,使用方便。需要注意的是重晶石粉的纯度对水泥浆的影响,纯度较低的重晶石粉中含有黏土成分,造成水泥浆增稠。

2.2 铁矿粉

赤铁矿粉自身密度大、颗粒细小、与水泥浆体系不发生化学反应、物理化学性质稳定,按不同比例添加后可大幅度提高浆体密度。目前对于铁矿粉加重剂研究很多,应用成熟。

宋茂林等[12]以颗粒级配和紧密堆积原理为理论依据,研究了高密度水泥浆体系中铁矿粉的形状、粒度及粒度级配对其流变性能的影响,结果表明:采用颗粒圆形度较好、粒度较大、粒度级配范围较宽的铁矿粉作为加重剂可以改善高密度水泥浆体的流变性。

严海兵等[13]通过优选一种精制铁矿粉作加重剂,调整其粒度分布,研制出了密度为2.10~2.40 g/cm3的水泥浆,该水泥浆API失水量小于50 mL,流变性好、稳定性高,SPN值小于3,有较好的防气窜性能,稠化时间可调,水泥石早期强度大于14 MPa。

2.3 微锰粉

重晶石、赤铁矿和钛铁矿晶体很难做成微细的圆形颗粒,这些矿石颗粒表面需要大量的水润湿,流变性不良,很难配成更高密度的水泥浆。而锰矿非常容易制成微细的圆形颗粒,在高密度水泥浆体系中,锰矿粉颗粒可以充填在水泥颗粒和常规加重剂颗粒中间,形成颗粒级配,提高了固相含量,并且锰矿粉颗粒呈球形,具有“滚珠效应”,进一步的改善浆体流动性,为进一步提高固相含量提供空间。并且锰矿粉颗粒细小、比表面积大,具有优良的悬浮稳定性能。

挪威的ELKEM公司在微锰粉加重剂的研发上走在前列,其微锰粉品牌为Micromax,在固井水泥浆、隔离液、钻井液中有广泛的应用。早期的微锰矿粉加重剂是回收的锰钢厂副产品,Mn3O4经过高温升华后冷凝回收,形成微锰粉颗粒。微锰粉一般采用升华法制备,很难大量供应,并且长期由国外垄断,由于成本较高,推广应用受到限制。国内对于微锰粉加重剂做了一定研究,中石油工程技术研究院为打破垄断和降低成本,开发制备锰矿粉加重剂的新工艺,经过多年研究,研发出了非升华法制备的锰矿粉加重剂HSJ-1,该加重剂性能与ELKEM的Micromax没有差别[14]。

2.4 还原铁粉

还原铁粉是一种单质铁的灰色或黑色粉末,工业上通常采用还原法生产,将铁矿粉在高温下通过CO或H2气流还原制成。还原铁粉密度可达6.20~7.50 g/cm3,在水泥浆中极易沉降,颗粒呈不规则形状,配制水泥浆流变性欠佳,所以还原铁粉加重剂一般不单独使用。

李光辉[15]选用0.150 mm(100目),0.075 (200目)及0.025 mm(500目)密度为7.0 g/cm3的还原铁粉加重剂,确立了三级加重模式设计超高密度水泥浆,选用DHL胶乳作为悬浮剂,水泥浆密度达到了2.82 g/cm3,流动性、沉降稳定性良好,现场应用效果良好。

张玉平等[16]采用还原铁粉和铁矿粉两种加重剂,搭配硅粉热稳定剂和微硅形成双三级颗粒级配体系,设计了密度为2.82 g/cm3的高密度防气窜水泥浆,抗温可达200 ℃,该体系流变性能好、稳定性高、防气窜能力强。

3 颗粒球型化技术

球型颗粒材料最符合紧密堆积理论模型,可减少需水量,容易配制高密度水泥浆。一部分球形颗粒材料填充在不规则水泥颗粒中,也能形成“滚珠效应”,改善水泥浆流动性。在高密水泥浆中,加重剂是加量最大的外掺料,如果制备成球形颗粒,可以大幅改善高密度水泥浆性能。受限于各种加重材料的限制,目前只有上述的锰矿粉可以较容易制成球形颗粒,形成工业产品,并且进行现场应用。人们对于其他加重材料的球形化技术进行了探索。

于永金等[17]发明了一种微纳米球形还原铁粉加重剂,该加重剂是经粉碎、高温处理后的还原铁粉在惰性气氛保护及超高温、高压条件下雾化得到微纳米铁蒸汽雾珠,再对所述微纳米铁蒸汽雾珠进行快速冷却后制得。制备的加重剂的密度在7.0~8.0 g/cm3范围内可调,粒径分布在50 nm~5 μm,比表面积在3 000~12 000 cm2/g之间,球形度>95%,其粒径小,比表面积大,有利于提高水泥浆的悬浮稳定性,其球形度好,在水泥浆中能起到“滚珠”润滑作用,有利于改善水泥浆的流变性。

许传华等[18]发明了一种以铁精矿粉为原料制备微米级球形加重材料的方法,采用密度≥4.5 g/cm3的铁精矿粉作为原材料,经过磨矿-分级-分选制得高品位铁精矿粉,然后经过粉碎-气流分级后得微粉颗粒,将微粉颗粒在1 400~1 800 ℃下熔融处理,制成球形加重材料,其密度为4.8~5.6 g/cm3,粒径分布D90为2~20 μm。

使用高密度水泥浆作业时,往往面临井底高温环境,通常在温度高于110 ℃时,需添加35%~50%硅粉作为抗热衰退剂。目前对于硅粉的球形化技术已经有一定程度的研究,球形硅微粉主要应用在集成电路封装上,作为环氧体系的填料,其制备方法分为物理法和化学法:物理法主要有火焰成球法、高温熔融喷射法、自蔓延低温燃烧法、等离子体法和高温煅烧球形化等;化学方法主要有气相法、水热合成法、溶胶-凝胶法、沉淀法、微乳液法等[19]。将球形硅粉用于高温高密度水泥浆中是一个新的发展方向。

陶谦等[20]将球化硅粉应用在固井水泥浆中,制备了一种低液固比的水泥浆,球化硅粉平均粒径在110~180 μm,球形度>0.8;其中球化硅粉是利用高纯度普通超细硅粉,采用等离子技术成球,形成球形度较高的硅粉,添加适量的该类材料,提高滚珠效应,提高水泥浆流动性,降低水灰比,提高水泥浆性能。

4 液体加重技术

在高密度钻井液中,通常采用溶解度大的无机盐或有机盐提高钻井液液相密度。水泥浆体系相对钻井液来说比较复杂,不同种类的盐、不同浓度的盐会对水泥浆造成触变、闪凝、促凝、缓凝、稠而不凝等不良影响,所以高密度和超高密度水泥浆设计中通采用固体颗粒加重,采用液体加重技术的案例比较少见。

在盐膏层固井作业中,采用高浓度盐水配制水泥浆,已经有了一定的研究和应用,在这样的案例中,应用盐水的主要目的是抑制盐膏层的溶解,而利用盐水的加重作用也可以更容易配制高密度水泥浆。在水泥浆设计时,利用高密度基液可以在加重剂用量相同的情况下提高水泥浆的密度,或者在配制一定密度的水泥浆时大幅减少加重剂的用量。并且基液密度的提高,可以缩小液体和加重剂的密度差,使沉降控制变得更容易。

付洪琼等[21]优选了一种无机盐FX-1作为液体加重剂,常温常压下FX-1可将基液密度提高至1.50 g/cm3,采用该加重配浆水搭配固体加重剂,配制出了2.87 g/cm3的超高密度水泥浆,该水泥浆性能优异、流变性好、稳定性高、失水量小,可应用在超深井、超高压地层和巨厚盐膏层的固井作业中。

李早元等[22]优选了无机盐LY-2,通过LY-2可将基液密度加重至1.51 g/cm3,并根据该无机盐的特性开发了一套适配的外加剂,优化了固相加重剂比例,研发出一套超高密度水泥浆体系,最高密度可达3.05 g/cm3,该水泥浆性能良好,满足超高压地层和盐膏层固井的施工要求。

5 悬浮稳定技术

沉降稳定性是水泥浆一项重要指标,在超高压地层或多套压力体系的复杂地层应用高密度水泥浆,对其沉降稳定性有着更高的要求。沉降导致水泥浆上下段密度不一致,上段水泥浆体偏低,难以压稳局部高压地层,导致层间窜流;另外,沉降失稳导致浆体上下段固相组分和外加剂含量大幅偏离设计值,浆体性能无法保持均匀,水泥浆的抗失水性、防气窜性能、水泥石强度等性能都偏离设计要求,导致固井质量差。所以,高密度超高密度水泥浆的沉降稳定控制具有重要的意义。

高密度超高密度水泥浆沉降稳定性的控制有其特殊难点。首先,高密度水泥浆中含有大量加重剂,其颗粒密度大,极易沉降;其次,加重剂和硅粉为惰性材料,表面电荷相较于水泥颗粒少,不易形成搭接结构,造成沉降;再次,高密度水泥浆往往应用在高温深井中,高温下水泥浆中各种固相颗粒热运动加剧,液相黏度急剧下降,水泥浆严重失稳。

高密度水泥浆通过颗粒级配的优化,提高了固相含量,尤其是超细材料的加入,如微硅、Micromax等,在一定程度上可以提高悬浮稳定性。赵军[23]介绍了一种悬浮定剂PC-J71S,其主要成分为超细铁矿粉,在高密度水泥浆中,改善了流变性,230 ℃养护后无沉降。但是超细材料作为悬浮稳定剂有其固有的缺点,一味提高超细材料的加量维持悬浮稳定性,会导致浆体稠度过大,施工时混浆和泵送都困难,同时对水泥石力学性能有不良影响。

有机类悬浮稳定剂目前有了一定的研究,其分为天然高分子和合成高分子共聚物两类。天然高分子悬浮稳定剂包括生物多糖类、纤维素衍生物类等。温伦胶是一种生物多糖,耐酸、碱、盐性好、热稳定性好,低加量下即可具有优秀的悬浮性能,并且具有剪切稀释性,非常适合作为高密度水泥浆的悬浮稳定材料。张浩等[24]研发了一种固井水泥浆的悬浮稳定剂SS-10L,该悬浮稳定剂以温伦胶为主,复配了无机悬浮剂,SS-10L可维持2.30 g/cm3水泥浆在180 ℃下的稳定性,同时对水泥浆常规性能无太大影响。

人工合成的聚合物分子结构可控,是目前悬浮稳定剂的主要发展方向。通过分子结构设计,可达到热增稠效果,在水泥浆中表现为室温下不增稠,容易混浆,高温养护后增黏,防止沉降。这种热增黏聚合物悬浮稳定剂解决了水泥浆室温流变性和高温稳定性的矛盾,使高密度超高密度水泥浆应用范围进一步扩大。罗敏等[25]设计合成了一种耐200 ℃的高温悬浮剂,该稳定剂为一种疏水缔合聚合物,由丙烯酰胺、对苯乙烯磺酸钠、N,N-二乙基丙烯酰胺三种单体共聚形成。高温增黏的作用机理为:聚合物链段的亲水基团在室温下与水分子间存在氢键作用,分子链呈舒展状态;随着温度升高,氢键被破坏,聚合物由亲水向疏水转变,分子间生成大量疏水微区,形成了物理交联的三维结构。同时,悬浮稳定剂分子链上的吸附性基团,吸附在水泥颗粒表面,通过疏水缔合作用在水泥颗粒间形成“桥联”结构,增强了三维结构的稳定性,使高密度水泥浆在高温下不发生沉降。图3为高温悬浮剂的作用机理示意图。

图3 高温悬浮剂的作用机理示意图

采用无机有机复合材料可大幅提高悬浮稳定剂的抗温性能。于永金等[26]将单体通过插层进入无机层状材料的层间进行聚合,制备了一种无机有机复合悬浮稳定剂。该稳定剂结合有机高分子和无机材料的结构特性并形成插层结构,抗温能力达240 ℃,在超高温条件下仍具有良好的悬浮稳定性,从而可显著提高体系超高温沉降稳定性能。

6 结论

高密度水泥浆在高温高压井和复杂压力体系地层中有着广泛的应用需求,紧密堆积理论、颗粒级配技术不断发展,模型逐渐完善,对高密度水泥浆配方设计的指导性越来越强,各种固体颗粒加重剂的应用已经形成了成熟的技术,通过颗粒级配和外加悬浮稳定剂的方法,高密度超高密度水泥浆的悬浮稳定性有了改善。

为了不断提高水泥浆的密度并维持稳定的工作性能,人们在新型高密度加重剂的开发、颗粒球形化技术、液体加重技术的方面有了一定的探索,这些方面有着很好的前景。

高密度水泥浆应用场景复杂,对其性能有着更多元的要求,如防高温衰退、防窜、防腐、水泥石弹韧性、防漏堵漏等,这些要求对于高密度水泥浆配方设计增加了很大的难度,在后续的发展中,将高密度水泥浆技术与这些技术结合是其必要的发展方向。