基于超声波信号的门式起重机无损快速探伤研究

2024-05-04车渝立李群杨泉

车渝立 李群 杨泉

关键词:超声波信号,起重机,无损探伤,滤波算法

0 引言

在门式起重机工作运行的过程中,起重机内部的零件通常会受到摩擦或冲击等外力作用,导致零件出现磨损的情况。而开裂程度较大的裂缝如果不能得到及时修复,不仅会影响到门式起重机的运行效率,更有可能威胁到工作人员的作业安全。因此,在装卸作业开始之前,通常需要对门式起重机的内部情况进行探伤检测,从而降低起重机的安全使用风险。当前最为传统的起重机检测手段主要是通过采用人工攀爬的方式,对起重机内部的各个零件完整度以及损坏情况进行检查。该方法不仅耗费了大量的人力,同时也具有一定的危险性,同时检测结果具有不稳定的特点,无法作为可靠的隐患排查手段。因此,目前针对于门式起重机的裂缝检测工作,众多学者研究出了更为合理的无损检测技术。例如,刘延川等[1]通过对裂缝检测的多指标信息进行融合处理,提出了一种针对于起重机表面裂纹的检测方法。林海[2]采用超声波技术,对探伤检测方法进行优化。郑继伟等[3]以海上大型起重机吊钩作为研究对象,对裂纹的探伤手段以及修复技术进行了深入探讨。张剑等[4]以起重机主梁裂纹作为识别对象,采用EMD-SVM算法对表面裂纹图像数据进行分析,从而识别出裂纹特征。但目前的起重机无损探伤技术在裂纹检测精度上还有一定的提升空间。對此,本文结合超声探测基础,提出了一种新型的无损探伤技术,旨在优化探伤效果,检测出细节特征更多的裂纹损伤,为装卸作业的操作安全提供可靠保障[5]。

1 基于超声波信号的门式起重机无损快速探伤研究

1.1 起重机超声探头优化设计

本文所提出的门式起重机无损快速探伤技术主要通过采用超声波探头对起重机的内部缺陷进行检测,并结合信号分析手段实现对起重机的无损探伤。在针对门式起重机内部的缺陷进行扫描与检测时,需要降低噪声,同时由于起重机内部空间较大,因此还需要灵活调整检测范围,从而获取到不同区域的超声波信号。对此,本文选用灵敏度较高,且检测范围可调的双晶片探头作为实现无损探伤的主要工具。通过对超声探头的结构以及参数进行优化设计,提高探头的检测性能,从而为后续的无损快速探伤提供帮助[6]。

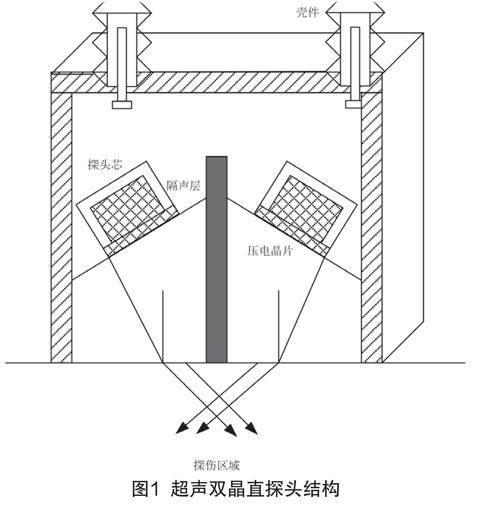

由于双晶片探头所支持的探伤角度有所不同,而不同的探伤角度也会影响到对不同区域的检测范围以及检测效果,因此本文首先针对门式起重机的无损探伤需求,对探头角度进行选取。一般来说,37°和70°的探头主要适用于范围较小的表面裂纹检测,而0°的探头可以用于多种方向的斜裂纹检测。考虑到门式起重机在工作运行状态中产生的裂纹通常是多角度的,因此本文选用0°的双晶直探头作为优化对象,最终优化完成的探头结构如图1所示。

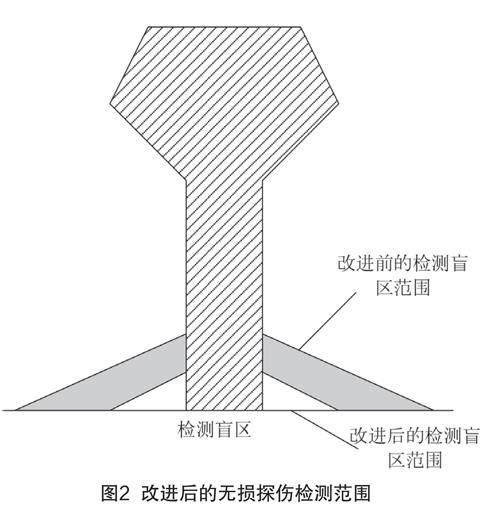

为提高无损探伤范围,本文采用4个0°超声双晶直探头分别从前后左右四个方向对探伤区域进行扫查,从而获取到更详细的超声信号[7]。对于门式起重机的盲区范围,本文通过对不同角度的探头进行组合,从而扩大有效探伤范围。通过将0°双晶直探头以及70°斜探头进行组合,可以实现对盲区范围的双向扫查,从而有效缩小盲区检测范围。盲区缩减范围的具体示意图如2所示[8]。

通过上述步骤即可完成对于超声探头结构的优化,通过采用多个相互独立且型号不同的超声探头进行组合,从而构成无损探测仪。采用该探测仪对门式起重机进行无损检测,从而得到超声波信号[9]。

1.2 超声波信号去噪与特征提取

在完成了对于超声探头的结构优化设计后,采用本文设计出的探测仪对门式起重机进行无损探测,针对获取到的超声信号图像,对其进行滤波处理等操作,从而实现噪声去除以及特征提取[10]。由于本文获取到的超声信号图像中除了噪声以外还包含很多边缘细节数据,因此对于去噪手段会有着较为严格的要求。若去噪程度过高,将会丢失较多的信号边缘数据,从而影响后续的无损探伤分析。若去噪程度过低,将会提升后续信号特征提取以及分析的工作量[11]。因此在对超声信号图像进行去噪处理时,不仅需要考虑到噪声去除效果,同时还要最大限度地保留超声信号中的边缘信号数据。对此,本文采用小波阈值法,对超声信号图像进行去噪处理。离散小波的具体计算公式如下:

式中: 代表采集到的初始超声信号;代表小波基; 代表离散变换后的去噪系数;j 代表分解层;k代表小波数据节点个数;d 代表去噪点数。通过对小波变换结果设定阈值,对噪声强度进行规划,从而实现对超声信号噪声的去除处理。小波阈值的具体计算公式如下:

通过上述步骤即可完成对于超声信号的去噪以及特征提取处理,得到超声信号的时域能量分布特征,为后续的无损探伤检测提供可靠帮助。

1.3 门式起重机裂纹探伤检测

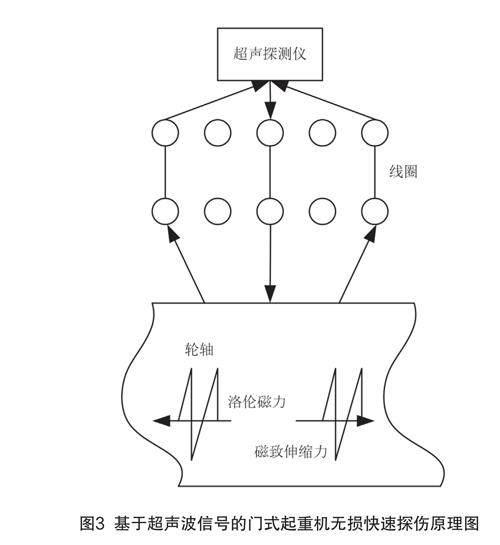

本文所提出的门式起重机无损快速探伤检测原理如图3所示。

通过探伤检测原理可以看出,超声波信号在沿着门式起重机表面进行传播时,如遇到因摩擦或外力冲击作用所生成的表面裂纹,其反射回来的超声波阻抗会出现变化[14]。因此,通过对裂纹处的反射回波以及信号接收与发送的时间差进行分析,可以获取到裂纹的具体位置,从而实现裂纹无损检测。门式起重机表面裂纹的损伤位置获取公式如下:

通过上述步骤即可完成对于门式起重机裂纹的无损探伤检测,通过对回波信号的传输时间差进行计算,从而获取裂纹的具体位置。将本节内容与上述提到的超声波探头结构优化以及超声波信号去噪与特征提取等相关内容进行结合,至此,基于超声波信号的门式起重机无损快速探伤方法设计完成。

2 实验论证

为了证明本文提出的基于超声波信号的门式起重机无损快速探伤方法的探伤效果优于常规的门式起重机无损快速探伤方法,在理论部分的设计完成后,构建实验环节,对本文方法的探伤效果进行检验。

2.1 实验说明

为验证本文提出的基于超声波信号的门式起重机无损快速探伤方法的探伤效果的有效性,本次实验选取了两种常规的门式起重机无损快速探伤方法作为对比对象,分别为基于无人机视觉的门式起重机无损快速探伤方法,以及基于多指标信息的门式起重机无损快速探伤方法。通过构建实验平台,采用三种控制方法对同一组数据拥塞情况进行控制,对比不同控制方法的实际控制性能。

2.2 实验准备

本次实验选取的实验对象为装卸行业的某大型集装箱无轨起重机,通过对该起重机的部分区域进行扫描,作为本次实验的探伤识别区域。采用三种方法对探伤识别区域的图像进行获取,构建出实验数据集,部分待探伤检测原始图像如图4所示。

为提高实验结果的可靠性,本次实验选取了两种不同类型的起重机缺陷作为识别对象,分别为内部缺陷以及外部缺陷。每组缺陷的深度以及长度均有所不同,为便于分析,采用仿真软件对内外部缺陷进行仿真,从而得到不同缺陷类型的径向分布图,具体仿真结果如图5~6所示。

针对上述两种不同类型的缺陷仿真模拟结果,采用三种无损快速探伤技术对其进行检测。本次实验所选取的起重机裂纹长度在8~25mm之間,缺陷位置分为轴向深度与径向深度两种。实验具体参数配置如表1所示。

由于本次实验所选取的门式起重机表面缺陷中,横向分布的缺陷裂纹较多,因此本文在进行结果比较时,主要针对缺陷的轴向定位误差进行检验。采用三种无损检测方法分别针对内部缺陷和外部缺陷的不同测试数据集进行检测,并记录下不同方法的轴向定位误差。

2.3 无损检测精度对比结果

本次对比实验选取的对比指标为不同检测方法对于缺陷裂纹的检测精度,具体衡量指标为轴向定位误差,该值越低,代表无损检测技术的检测精度就越高,具体实验结果如图7~8所示。

根据上述实验结果可以看出,在针对不同类型的缺陷裂纹进行无损探伤检测时,不同方法在检测精度上呈现出了较大的差异。通过对比不同方法的轴向定位误差可以看出,本文提出的基于超声波信号的门式起重机无损快速探伤方法的定位误差明显低于两种常规的起重机无损快速探伤方法,由此可以证明本文方法的探伤精度优于常规方法。

在进行门式起重机无损快速探伤研究中,基于超声波信号的方法表现出了较高的探测精度和性能。通过采用多个相互独立且角度不同的超声探头进行组合,能够缩小检测扫描盲区,提高探伤精度。同时,结合滤波算法对采集到的超声波信号数据进行去噪处理,能够减少噪音干扰,提取有效的超声信号特征。通过计算超声波信号传输往返时间,可以准确获取起重机表面裂纹缺陷的具体位置,实现无损快速探伤检测。基于超声波信号的门式起重机无损快速探伤方法具有较高的探测精度,可以在门式起重机的检测领域得到广泛应用。在实际生产中,可以通过引入这一方法来提高起重机的安全性和可靠性。通过进一步研究和实验验证,可以不断改进基于超声波信号的无损快速探伤方法,以提高其性能和适用范围。同时,与其他无损快速探伤方法进行对比分析,找出各自的优势和不足,并结合实际情况进行技术选择和应用。

在使用基于超声波信号的探伤方法时,建议建立相关的标准和规范,明确检测参数、设备要求和数据分析处理的方法等,确保各个环节的统一和可比性。这有助于提高门式起重机无损快速探伤的标准化水平,并推动行业技术的发展和应用。培训和提升从事门式起重机无损快速探伤工作的专业人员的技能和知识水平至关重要。组织相关培训和培养人才,确保探伤工作的准确性和有效性,保障门式起重机的安全运行。通过这些管理思考,可以进一步推动门式起重机无损快速探伤技术的发展和应用。

3 结语

本文针对常规的门式起重机无损快速探伤方法无法对不同类型的缺陷裂纹进行精准识别检测的问题,通过结合超声波探测技术,提出了一种新型的探伤检测技术。通过对超声波探头结构进行优化,不仅能够提高检测精度,同时有效缩小了检测盲区的范围。在今后的研究工作中,还需针对检测流程进行进一步优化,以此提高对于不同缺陷裂纹的识别效果。