可降解塑料的种类和发展现状

2024-05-04薛俊海

薛俊海

关键词:可降解塑料,生物降解塑料,光降解塑料,化学降解塑料

近年来,广泛使用的聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯等塑料制品引起的环境污染问题日益严峻,塑料的降解和再生是解决该问题的两个方向,其中降解塑料的逐步应用和广泛推广是解决白色污染问题的有效技术,全球70余个国家已出台限制常规塑料制品的相关标准和规定。为减少塑料制品的“白色污染”,推动可降解塑料产业的发展,我国也不断出台政策大力整治,早在2008年1月8日,国务院办公厅发布《关于限制生产销售使用塑料购物袋的通知》。时隔12年之后,2020年1月16日,国家发展改革委员会和国家生态环境部发布最严“限塑令”,共同出台文件《关于进一步加强塑料污染治理的意见》以下简称《意见》。

在2020年《意见》中,进一步明确提出了禁止和限制使用塑料制品的具体时间和种类要求,明确了2020年率先推动、2022年逐步推广、2025年形成体系三个阶段主要目标的基本原则,并从不同的塑料应用领域,不同的塑料材质种类,不同行政级别区域三个角度,对特定种类塑料制品的生产、销售和使用做了较为具体的规定[1]。

我国各省市也相继出台了相关政策,多地“禁塑令”开始实施。吉林省率先在2015年初开始在吉林省内实施“禁塑令”;海南省在环境保护领域也做出了严格的规定,从2020年底就开始了环保行动,对不可降解的农用地膜、塑料购物袋与餐饮具等进行了禁止销售的要求;2021年1月1日起,北京、上海等地正式实施“禁塑令”[2];而我国部分城市如广州、杭州等已开始率先执行城市生活垃圾分类,对快递包装、外卖包装有了严格的要求,减少塑料制品的使用已是趋势。

GB/T 20197-2006《降解塑料的定义、分类、标识和降解性能要求》对降解塑料给出了严格的定义[3]。可降解塑料按降解的具体途径分为多种类型,大致可分为生物途径降解塑料、光途径降解塑料、化学途径降解塑料等。

1 生物降解塑料

在GB/T 39514-2020《生物基材料术语、定义和标识》中,生物降解塑料是由微生物作用引起的并最终降解变成小分子[4]。除了强调塑料是由微生物引起降解外,国内标准对于降解后生成的物质有较为详细的要求[5]。而在政府限制使用的一次性餐具相关标准GB/T 18006.3-2020《一次性可降解餐饮具通用技术要求》中,仅规定了生物降解的塑料种类,可见生物降解塑料的应用较为广泛[6]。

而国内应用最为广泛塑料购物袋标准GB / T38082-2019《生物降解塑料购物袋》中,也仅规定了使用生物降解塑料作为原料的购物袋[6 ],GB/ T38079-2019《淀粉基塑料购物袋》规定了另外一种常见可降解购物袋,描述了淀粉基塑料购物袋的定义和要求。

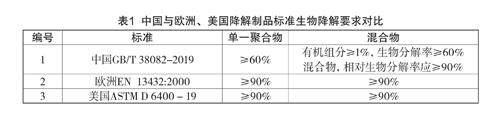

生物降解塑料从合成方式上可分为利用石化资源合成、可再生材料合成两大类[7]。世界主要国家对降解制品的生物降解要求如表1所示。

由表1可见,我国标准目前对降解率要求不高,6个月降解率仅为60%,欧美对降解材料的降解率要求相同降解时间均为90%。欧洲标准除规定了需氧降解材料外,还规定了厌氧降解材料的要求,要求2个月降解50%以上,标准更为全面,材料选择性更多。

1.1 石化基生物分解塑料

石化基生物分解塑料,利用化石资源(石油等)合成生物降解塑料,通常以石化产品为单体,通过化工合成等方式得到。常见的石化基生物分解材料包括聚丁二酸丁二醇酯等。

聚丁二酸丁二醇酯 Poly(butylene succinate),简称“PBS”,结构简式是H-[O(CH2)4OOC(CH2)2CO]n-OH。PBS塑料降解速度快,但商品保质期短;与聚乙烯等传统塑料相比,物理力学性能(如拉断力等)不佳,不能满足目前塑料制品的性能指标要求。经过科研工作者的研究,目前PBS可通过改性提高物理性能指标,贮存期稳定性等参数,常见的是通过添加芳香组分,使用共聚的化学合成改善塑料的物理和存储性能。

在聚己二酸丁二醇酯(PBA)中添加对苯二甲酸丁二醇酯后,改性得到的聚己二酸/ 对苯二甲酸丁二醇酯,属于热塑性生物降解塑料,英文名Poly(butyleneadipate-co-terephthalate),简称“PBAT”,即为应用较为广泛的降解塑料。PBAT是一种优良的改性混合降解塑料,既有优良的延展性,断裂伸长率检验指标好,耐热性和冲击性能也较高;生物降解性可满足国家标准要求,是2023年生物降解塑料中最受欢迎和市场应用最好降解的材料之一。

1.2 可再生生物降解塑料

可再生生物降解塑料是由天然材料直接加工得到的塑料,主要有两类:第一类是在淀粉中加入改性材料制得;第二类是以淀粉为原料进行进一步的制备而获得,常见的如聚乳酸等。

1.2.1 淀粉改性降解塑料

淀粉是高分子化合物,由葡萄糖小分子单元聚合而成,广泛来源于土豆、玉米、红薯等农作物,可循环再生且完全降解。

淀粉属于一种较强结晶化合物,分子间通过氢键连接,未进行改性的淀粉的化学键在150℃以上断裂,淀粉的粒径一般约为10~100微米,可作为辅料制备各种可降解塑料,也可化学改性后作为主料制备可降解塑料。

常见的有聚乙烯-乙烯/丙烯酸/淀粉共混物,这是一种共混型淀粉基生物降解材料,主要用于制备膜、发泡片等制品。此外,还有淀粉/聚乙烯醇共聚物,根据生产工艺的不同,可用于制备一次性餐具、膜袋、管材等制品。

1.2.2 淀粉基降解塑料

聚乳酸(PLA)是目前应用较为广泛的生物降解材料,性价比较高。目前工艺多通过生物发酵法制備乳酸,工艺成熟、成本较低,在降解塑料领域应用广泛。PLA是一种热塑性材料,力学性能和透明性能优异,可通过注塑、吸塑、吹塑等工艺,将树脂制备成薄膜、片材等可降解塑料制品,在包装领域应用广泛[8]。

聚乳酸(PLA)的原料乳酸,是由玉米、甜菜、甘蔗和大米等生物质资源合成的,是生物基塑料的代表化合物之一。PLA 是一种透明度较高的热塑性聚合物,通常采用热塑性加工方法,即挤出、注塑等加工方式。

经过改性的聚乳酸可提高物理机械性能和稳定性,可代替聚乙烯、聚丙烯等常见塑料制品。聚乳酸有比较好的生物分解性,可在堆肥或土壤条件下降解,也能在海水中的微生物吸收。

1.3 可堆肥降解塑料

可堆肥塑料是生物降解塑料的主要種类之一。从原料划分,可堆肥降解塑料分为石化基可堆肥塑料、生物基可堆肥塑料两大类。石化基可堆肥塑料主要有二元酸二元醇共聚酯(PBS和PBAT等);生物基可降解塑料包括淀粉基、聚乳酸(PLA)等[9]。

2 光降解塑料

我国标准重点关注光降解塑料是在自然光作用下,发生降解的变化,而对最后降解物质无具体要求。

光降解塑料的原理就是在原有聚合物塑料中引入光敏性物质,或在聚合物主链上引入光敏基团,这些光敏物质在自然环境中受光照作用吸收能量,发生化学反应产生引发源,引起大分子链断裂变成低分子量化合物,最终完成塑料的光降解。

现在塑料工业领域常见的光降解塑料为共聚型和添加型两类。

共聚型光降解塑料是在乙烯等烯烃单体与光敏物质(如一氧化碳等)聚合生成的聚合物塑料,共聚型光降解材料中含有羰基等易于吸收可见光的化学键,收到自然光照射后,吸收能量引发分子链断裂。添加型光降解塑料是在现有的塑料中添加光敏化合物(如二苯甲酮、对苯醌等),这些光敏剂能吸收自然光,将能量传递给原有聚合物分子链,引发光降解反应。

光降解塑料反应分为两个阶段,光的吸收和光反应。长时间且强烈的光照是光降解塑料的必要条件,光降解塑料中的光敏组分吸收自然光后引发光反应,光敏官能团吸收能量后,影响分子结构,聚合物分子中的化学键发生断裂,进一步引发聚合物主链断裂。

但光降解塑料主链断裂后,转变为聚合物小分子链,即发生崩解,这些小碎片依然存在于自然界中,并不能进一步地转化为有机物分子,形成污染环境的“微塑料”,危害人体健康。

由于光降解材料需要自然光引发,只能应用于日照时间长、光照强度大的地区,且只限于可长时间接触自然光的制品(如农田覆盖物等),且降解不完全,转化为“微塑料”污染。国内光降解塑料仅在新疆和黑龙江地区有一定的应用和研究,难以在全国范围内应用推广。

3 化学降解塑料

化学降解塑料常见的有氧化降解和水解降解两种降解方式[10]。

氧化降解塑料,是在传统塑料中,加入氧化降解添加剂,使塑料在光和热作用下,发生氧化反应,并在微生物的协同作用下,最终降解。由于降解条件较为苛刻,且容易发生降解不完全的情况,形成“微塑料”污染,因此目前氧化降解塑料在世界范围内应用不多。

水解降解塑料是指在传统塑料中添加水解酶等引发降解一类塑料。与氧化降解塑料的情况相同,水解降解塑料在水环境中的降解也较为缓慢,原因在于通常水环境(海水、淡水)温度降低,能够进行降解的微生物也较少,降解速度很慢,难以满足当今标准的降解要求。

由于以上问题,目前欧盟等国家已禁止化学降解塑料的应用,我国相关国家标准也较多的生物降解塑料的应用,化学降解塑料的应用前景并不理想。

4 结语

目前,可降解材料已在包装、农业、医疗等行业有较为广泛的应用。购物袋、垃圾袋、快递包装袋等包装制品已广泛走进人民群众的日常生活中;可降解农用薄膜、管材、养殖网等由于其降解的特性,极大地减少了环境中的塑料污染;缓释、控释医药包装,缝合线等医疗器械,由于其在生物体内起完作用后可分解消失的特性,已在医疗领域得到了广泛的应用,在人体内的缝合线已大部分均使用可降解材料。

随着各地区禁塑要求的逐步加强,我国可降解塑料迎来了较好的发展机遇,未来可降解塑料市场需求较大,尤其是饭店、农田、市场等行业对降解塑料制品的销售将迎来较快增长,未来市场使用率有望和欧美发达国家平齐,可降解塑料迎来了前所未有的机会。预计到2025年国内可降解塑料年需求量将提升至250万吨/年,当前国内供给不足20万吨/年,可降解塑料发展空间广阔[11]。