表面活性泡沫沥青发泡工艺及流变特性研究

2024-05-03陶卓辉沈士蕙孙杨邹玉春侯睿

陶卓辉 沈士蕙,2 孙杨 邹玉春 侯睿

(1.同济大学 道路与交通工程教育部重点实验室,上海 200082;2.美国宾州州立大学,宾州 16601;3.江西省交通工程集团有限公司,江西 南昌 330000;4.上海道淳交通科技有限公司,上海 215300)

沥青路面具有行车舒适、养护简便、平整少尘等优点,是我国高等级公路和城市道路最主要的路面结构形式。传统热拌沥青混合料以较好的路用性能和成熟的施工工艺被广泛应用,但其在生产、运输和施工过程中会排放大量的CO2。在“双碳”和可持续发展等国家战略背景下,温拌沥青技术在节能减碳方面极具潜力,受到了国内外学者的高度关注[1-2]。

根据降温作用机理不同,温拌沥青技术主要分为表面活性类温拌技术、有机降黏类温拌技术和发泡降黏类温拌技术[3-4]。表面活性温拌技术和有机降黏温拌技术降温显著且性能稳定,但受制于温拌剂和有机添加剂成本过高限制了其大范围的推广应用。泡沫温拌沥青作为常用的温拌沥青技术之一,通过将冷水通入热沥青中,形成水蒸气封装在热沥青中,使沥青体积膨胀5~10倍,实现沥青混合料的拌和、摊铺温度的降低。泡沫沥青不需要任何添加剂,仅需沥青用量2%左右的水,成本较低,越来越受到欢迎[5-6]。

传统泡沫沥青采用纯水作为发泡剂,膨胀率和半衰期等评价指标并不理想,特别是高黏度改性沥青,不利于气泡的产生和泡沫的稳定[7-8]。而我国面层材料多采用改性沥青,黏度较高,不易发泡,且间歇式拌合楼的拌和设备对泡沫沥青的时效性要求较高。现有工艺制备的泡沫沥青在运输过程气泡消散度高,导致碾压过程温拌效果大幅衰减,实际工程应用难以实现温压。为解决这一问题,研究者采用新的发泡剂如乙醇[9]、碳酸氢钠(NaHCO3)[10]来改善泡沫沥青的发泡效果。但是,试验结果表明乙醇可以降低沥青黏度,而NaHCO3增加了沥青的黏度,并表现出较差的施工和易性。Chomicz-kowalska[11]将温拌剂(Fischer-Tropsch)添加至沥青中,再通过发泡设备得到双温拌沥青,试验证明温拌剂可显著提升发泡沥青的半衰期和膨胀率,在施工温度降低45 ℃的情况下,压实特性和水稳定性仍可达到与热拌沥青混合料相当的水平。这一发现为泡沫温拌沥青技术发展提供了新的思路。

表面活性剂具有亲油基团-亲水基团,可降低沥青与集料的界面张力,具有浸润-润滑作用,使沥青混合料的拌和摊铺温度降低30 ℃以上,且抗剥落性能和路用性能较好[12-13]。此外,表面活性剂还可以作为“泡沫稳定剂”,在泡沫沥青内部形成持久稳定的水膜润滑结构,促进沥青更好地机械发泡并且有利于泡沫稳定,在泡沫沥青冷再生技术领域得到了广泛应用[14-15]。现有研究表明,发泡温拌沥青技术存在改性沥青发泡效果不理想、温拌效果不显著、水损害和低温性能差等问题,但是成本较低,具有潜在的推广应用价值;而表面活性温拌沥青技术存在温拌效果显著、路用性能较好等优势,但是成本较高,难以大规模推广应用。表面活性剂兼具“沥青润滑剂”和“泡沫稳定剂”的作用效果,为改善泡沫温拌沥青发泡特性和温拌效果提供了可能。因此,将发泡温拌技术和表面活性温拌技术进行协同作用,不仅可以提高沥青的温拌效果和路用性能,而且可以减少温拌剂用量,降低建设成本,具有潜在的推广应用价值。

目前,国内外学者已对表面活性温拌沥青和泡沫温拌沥青技术进行了大量研究,但是将表面活性剂和发泡工艺协同应用于温拌沥青技术方面的研究较少。基于此,本文将发泡温拌技术和表面活性温拌技术相结合,通过发泡试验确定表面活性泡沫沥青的最佳发泡条件。在此基础上,通过傅里叶红外光谱试验、动态剪切流变试验和弯曲梁流变试验分析表面活性发泡技术的可行性以及表面活性泡沫沥青的高温性能、抗疲劳性能以及低温抗裂性能。

1 试验

1.1 原材料

试验所用SBS改性沥青(简称B)基本性能指标如表1所示,其性能测试方法按照JTG E20—2011《公路工程沥青及沥青混合料试验规程》。表面活性剂H1(简称SA)含有脂肪胺衍生物、烷基胺和表面活性成分,可在沥青胶结料和集料之间起到润滑作用。

表1 SBS改性沥青基本性能指标Table 1 Basic performance index of SBS modified asphalt

1.2 沥青样品的制备

SBS改性沥青在160 ℃烘箱中加热约1 h后倒入制备容器中,然后将6%、8%和10%(质量分数)的表面活性剂缓慢加入沥青中,用高速剪切机对沥青-表面活性剂混合物以1 500 r/min的速度搅拌10 min后,即制得所需的温拌改性沥青(简称BSA)。

表面活性剂泡沫沥青是将表面活性剂水溶液代替纯水作为新的发泡剂(表面活性剂原浆∶水=1∶19),通过iFoam发泡机在不同发泡剂含量和发泡温度条件下制备表面活性泡沫沥青(简称SAFB)。

1.3 试验方法

1.3.1 沥青发泡试验

采用iFoam发泡机进行不同沥青温度(160,170和180 ℃)和不同发泡剂含量(SBS改性沥青质量的6%,8%和10%)下的发泡试验。研究表明发泡过程中水压和空气压力对沥青发泡效果影响较小[16],本研究暂不考虑这两个因素的影响,将iFoam发泡机的水压和气压分别设定为0.6和0.5 MPa。试验得到的沥青样品标号和制备过程如表2所示。

表2 沥青样品标号及详细制备过程Table 2 Summary of asphalt sample IDs and the detailed preparation procedures

常用半衰期(HL)和膨胀率(ERm)对泡沫沥青发泡效果进行评价[17]。泡沫沥青喷射是一个连续的过程,先喷出的泡沫会逐渐衰退,因此试验测得的最大体积小于实际最大体积,且半衰期越小,偏差越大。针对以上问题,Jenkins[18]研究了沥青发泡后体积实际衰减曲线,提出采用发泡指数FI来评价沥青发泡效果,计算公式如下:

式中:HL为半衰期,s;ERm为测量的膨胀率;ERa为实际的膨胀率;c为ERm和ERa的比值;ts为沥青发泡喷射时间,s。

1.3.2 傅里叶红外光谱(FTIR)试验

为了解SBS改性沥青在添加表面活性剂和发泡前后化学特征官能团变化规律,采用Bruker公司生产的VERTEX 70红外光谱仪分别对SA和3种沥青胶结料(B、BSA8和SAFB8)进行红外光谱试验。光谱数据采集区间为500~4 000 cm-1,扫描次数为32,分辨率为4 cm-1。

1.3.3 高温性能试验

采用动态剪切流变仪对温拌改性沥青进行温度扫描试验和多重应力蠕变恢复试验(MSCR),评价表面活性剂和发泡工艺对沥青高温性能的影响。

温度扫描试验采用应变控制模式,原样沥青应变为12%,RTFOT老化沥青应变为10%,频率为10 rad/s,夹具选择25 mm平行板,两板间隙1 mm。原样沥青和RTFOT老化沥青试验温度分别从76和70 ℃开始,并以6 ℃的增量进行试验,直到达到失效温度。

多重应力蠕变恢复试验,采用应力控制模式,试验温度为64 ℃,首先在0.1 kPa的应力水平下进行10个1 s蠕变周期和9 s恢复周期的循环,然后在3.2 kPa应力水平下进行10个1 s蠕变周期和9 s恢复周期的循环。

1.3.4 抗疲劳性能试验

采用动态剪切流变仪对长期老化(PAV)后的沥青进行动态剪切流变试验,试验采用直径为8 mm,间隙为2 mm的平行板,试验温度从25 ℃开始,依次降低3 ℃,直到疲劳因子大于5 000 kPa[19],试验停止。

1.3.5 低温抗裂性能试验

根据AASHTO T313[20]进行PAV老化之后的温拌改性沥青弯曲梁流变试验(BBR),通过蠕变劲度S和蠕变劲度变化率m值来评价温拌改性沥青的低温抗裂性能。试验温度为-6、-12和-18 ℃。

以上试验均进行3次平行试验,3次试验的平均值作为最终结果。

2 结果与讨论

2.1 最佳发泡条件确定

表3为发泡剂含量为6%、8%和10%,发泡温度170 ℃的条件下,使用水和表面活性剂发泡的泡沫沥青的发泡特性结果。试验结果表明,表面活性剂发泡的泡沫沥青的膨胀率和半衰期均比水发泡的沥青更高,表明表面活性剂有利于提高泡沫沥青的发泡效果。表4为不同发泡温度和不同表面活性剂含量下SBS改性沥青的发泡试验结果。从表4中可以看出,当发泡温度一定时,发泡指标对于发泡表面活性剂含量的变化非常敏感。随着发泡表面活性剂含量的增加,膨胀率呈增加趋势,半衰期呈下降趋势,表明泡沫沥青的稳定性逐渐降低,不利于泡沫沥青在混合料中的分散和粘附。当表面活性剂用量一定时,泡沫沥青膨胀率在170 ℃下达到最大值,半衰期随着温度增加呈下降趋势。值得注意的是,与水发泡沥青发泡效果相比,表面活性发泡沥青的协同效应对泡沫沥青发泡特性的影响是显著的,同时提高了泡沫沥青的膨胀率和半衰期,特别是泡沫沥青的半衰期指标,最大半衰期可达69 s,发泡效果得到显著提高。

表3 水发泡和表面活性剂发泡SBS改性沥青的170 ℃发泡指标Table 3 Foaming results of water/surfactant foamed SBS modified asphalt at 170 ℃

表4 不同条件下SBS改性沥青发泡结果1)Table 4 Foaming results of SBS modified asphalt under different conditions

发泡指数FI是指泡沫沥青衰减曲线在一定条件下的面积[21],FI试验结果如图1所示。当发泡温度为160 ℃时,FI随发泡表面活性剂含量增加而不断提高;在180 ℃下,FI随发泡表面活性剂含量增加而降低。一定限度内发泡温度的提高有助于提高发泡效果,但并不是温度越高越好;相反,温度过高会降低沥青的表观黏度和沥青薄膜的弹性,从而削弱普莱特边界使薄膜变薄的“自愈”能力,不利于泡沫沥青的膨胀率和半衰期[22]。综合考虑膨胀率、半衰期以及发泡指数,表面活性剂泡沫沥青SAFB的最佳发泡条件为:发泡温度170 ℃,发泡表面活性剂含量8%。

图1 不同条件下SBS改性沥青发泡指数试验结果Fig.1 Experimental results of foaming index of SBS modified asphalt under different conditions

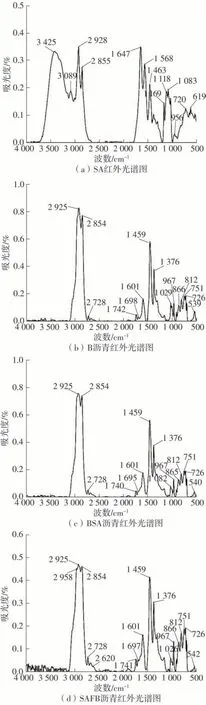

2.2 傅里叶红外光谱试验结果分析

图2为表面活性剂和沥青胶结料红外光谱图。由图2(a)可以发现SA具有与沥青显著不同的特征峰,SA在1 647 cm-1和1 463 cm-1处的特征峰由苯环的C= = C伸缩振动和亚甲基—CH2—的剪切振动引起;在3 089 cm-1处的特征峰由苯环的= = CH伸缩振动引起;在3 425 cm-1处的特征峰可能是由N—H或O—H(氨基或氢键的羟基)的伸缩振动引起。图2试验结果表明,SAFB和BSA沥青的特征峰位置与SBS改性沥青相近,说明SA-SBS沥青胶结料样品在传统温拌工艺或发泡过程中化学官能团并没有发生明显的变化。虽然3种沥青胶结料的化学官能团相似,但SAFB和BSA的指纹区特征峰的幅度要强于B沥青,尤其是发泡工艺制备的SAFB的峰高比常规混合工艺制备的BSA更明显。具体来说,SAFB在1 459、1 026和1 697 cm-1处均表现出较高强度的特征峰,一方面可能是受到表面活性剂水溶液中水和表面活性成分的影响,树脂和沥青质形成氢基团[8];另一方面可能是制备表面活性沥青时的加热和发泡过程,造成了沥青的氧化老化作用,导致羰基(1 601 cm-1)、亚砜基(1 026 cm-1)等极性官能团存在强度较高的吸收峰[23]。

图2 表面活性剂和沥青胶结料红外光谱试验结果Fig.2 Infrared spectral test results of surfactant and asphalt binder

2.3 高温性能分析

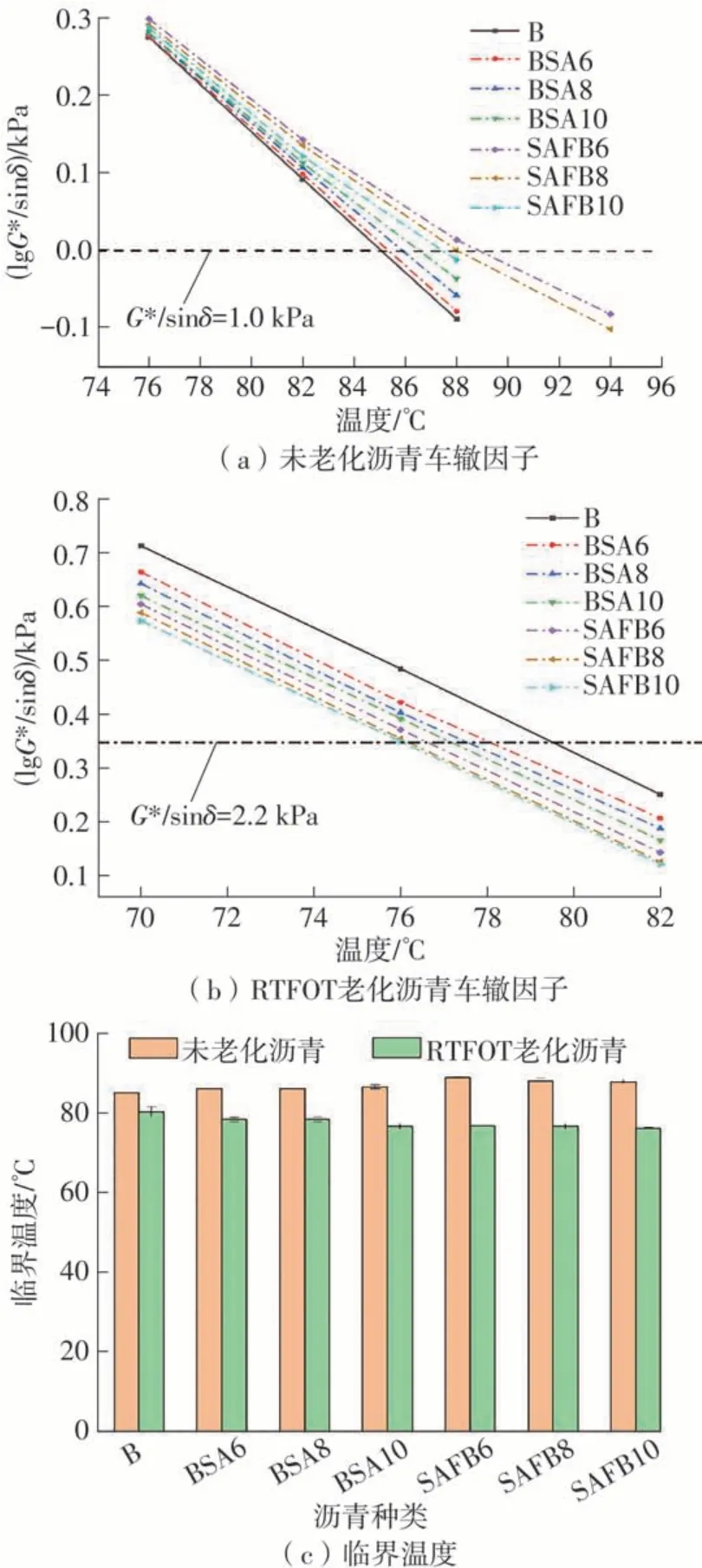

车辙因子G*/sinδ被用来评价沥青的高温抗车辙性能,其值越大,沥青的抗车辙性能越强[24]。如图3所示,沥青G*/sinδ值随着温度升高而降低。对于未老化的沥青胶结料,在同一温度下,SAFB沥青具有较高的G*/sinδ值,BSA沥青次之,SBS改性沥青G*/sinδ值最小,表明表面活性剂SA的加入增强了沥青胶结料的抗车辙能力,且与传统的温拌工艺相比,发泡工艺提高了沥青胶结料的抗车辙性能。在同一温度下,随着SA掺量的增加,BSA沥青的G*/sinδ值逐渐增大,而SAFB沥青的G*/sinδ值逐渐下降,当SA掺量为6%时,SAFB沥青具有最高的G*/sinδ值。对于RTFOT老化后沥青,同一温度下,SBS沥青具有较高的G*/sinδ值,BSA沥青次之,SAFB沥青G*/sinδ值最小,且随着SA掺量的增加,BSA和SAFB沥青的G*/sinδ值逐渐下降,沥青抗车辙性能逐渐降低,这与以前的研究结果一致[25]。

图3 沥青高温性能试验结果Fig.3 High-temperature performance test results of asphalt binders

Superpave沥青胶结料规范规定[26],未老化沥青G*/sinδ≥1.0 kPa;RTFOT老化沥青G*/sinδ≥2.2 kPa。当车辙因子达到规范要求值时,该温度称为临界温度,临界温度越高说明沥青胶结料的高温抗永久变形能力越高[27]。由图3(c)可知,在老化前,与SBS改性沥青相比,BSA及SAFB沥青的临界温度逐渐增大,且SAFB沥青具有更高的临界温度,表明温拌和发泡工艺共同作用提高了SBS沥青的高温抗永久变形能力。经过RTFOT老化之后,3种沥青的临界温度均降低,说明短期老化引起沥青抗车辙性能下降。与SBS改性沥青相比,经过RTFOT老化之后的BSA和SAFB沥青具有较低的临界温度,且随着SA含量的增加,BSA和SAFB沥青的临界温度逐渐降低,这表明沥青通过发泡工艺之后受短期老化的负面影响更大,可能是由于发泡工艺制备SAFB沥青中残留水造成的负面影响[28]。

研究表明,车辙因子对改性沥青和高黏高弹沥青的高温性能评价存在一定的局限性,无法将黏性部分分离[29]。D’Angelo等[30]经过试验验证发现,MSCR试验与沥青的非线性黏弹性响应的相关性较高,不可恢复蠕变柔量Jnr与车辙性能的相关性较好。不可恢复蠕变柔量Jnr反映沥青抵抗永久变形的能力,其值越小,沥青的抗变形能力越强,高温性能越好。蠕变恢复率R反映沥青变形恢复能力,其值越大,表明沥青恢复变形能力越强。由图4试验结果可以看出,在同一应力水平下,与B沥青相比,BSA沥青不可恢复蠕变柔量增大,蠕变恢复率增大。与BSA沥青相比,SAFB沥青不可恢复蠕变柔量增大,蠕变恢复率减小,可能由于发泡工艺抑制了沥青的轻质组分向重质组分转化,导致沥青高温抗变形能力有所降低[8]。从不可恢复蠕变柔量和蠕变恢复率来看,SA掺量对表面活性剂泡沫沥青的高温性能影响较小。

2.4 抗疲劳性能分析

疲劳因子G*sinδ反映沥青在变形过程中由于内部摩擦而产生的能量散失,可以用来表征沥青的抗疲劳性能。G*sinδ值越大,能量损失越快,沥青的疲劳性能越低。图5(a)沥青疲劳试验结果表明,3种沥青的lg(G*sinδ)随温度的降低而成比例增加。在同一温度下,SBS沥青具有较高的G*sinδ值,BSA沥青次之,SAFB沥青G*sinδ值最小,说明表面活性剂SA和发泡工艺对SBS改性沥青的抗疲劳性能有积极作用。

图5 沥青疲劳性能试验结果Fig.5 Fatigue performance test results of asphalt binders

将G*sinδ等于5 000 kPa时的温度值称为疲劳温度,其值越小,沥青胶结料的抗疲劳性能越好。由图5(b)可以看出,B沥青、BSA沥青以及SAFB沥青的疲劳温度均小于22 ℃。随着表面活性剂SA掺量的增加,BSA沥青的疲劳温度降低,而SAFB沥青的疲劳温度升高,表明表面活性剂SA含量增加对BSA沥青的抗疲劳性能有积极的影响,而对SAFB沥青的抗疲劳性能有消极的影响。

2.5 低温抗裂性能分析

沥青胶结料BBR试验结果如图6所示。随着温度的降低,各类沥青胶结料的劲度模量S增大,m值减小,这意味着沥青胶结料在较低的温度下更容易开裂或蠕变。根据AASHTO T313规定,劲度模量不应大于300 MPa,m值大于0.3,所有沥青胶结料在-12 ℃和-6 ℃试验温度下均满足要求,在-18 ℃试验温度下,只有SBS改性沥青符合劲度模量小于300 MPa的要求。在同一温度下,与SBS沥青相比,BSA和SAFB沥青的劲度模量和m值相差不大,BSA和SAFB沥青表现出与SBS改性沥青相当的低温抗裂性能。

图6 沥青BBR试验结果Fig.6 BBR test results of asphalt binders

3 结论

(1)表面活性剂对SBS改性沥青的发泡特性有明显的协同作用,特别是半衰期,最大可达69 s。

(2)表面活性泡沫沥青的光谱图形成了较高的羰基和亚砜基等含氧极性官能团吸收峰峰值,这表明在发泡制备过程中存在氧化作用,这可能是由于制备时的加热和发泡过程,以及表面活性剂引入的水和表面活性成分的共同影响。

(3)对于未老化的沥青胶结料,表面活性泡沫沥青的G*/sinδ值高于SBS改性沥青,表明表面活性发泡的协同效应提高了原沥青的高温性能;但是短期老化后,表面活性泡沫沥青的G*/sinδ值低于SBS改性沥青(降低4.6%),表明表面活性泡沫沥青在短期老化过程中更容易遭受对高温性能的负面影响,可能的原因是发泡制备表面活性泡沫沥青中残留水对高温性能造成了不利影响。

(4)表面活性剂的掺加提高了沥青的抗疲劳性能,但随着表面活性剂含量的增加,对温拌改性沥青的抗疲劳性能有积极的影响,而对表面活性泡沫沥青的抗疲劳性能有消极的影响。表面活性剂和发泡工艺的协同作用导致表面活性泡沫沥青表现出与SBS沥青相当的低温抗裂性能。

总之,表面活性剂与发泡技术相结合是可行的,可以使SBS改性沥青具有良好的发泡效果和路用性能。然而,本文仅对表面活性泡沫沥青的流变性能进行研究,其形成机理及表面活性剂泡沫沥青混合料的性能有待进一步研究。