基于非奇异负载转矩观测器的永磁同步电机抗扰动控制*

2024-04-29郭皓源

彭 诚,王 兵,郭皓源,李 罗

(湖南工业大学a.电气与信息工程学院;b.电传动控制与智能装备湖南省重点实验室,株洲 412007)

0 引言

永磁同步伺服系统相比于其他同步电机拥有调速范围宽、系统精度高、消耗小和动态转矩快等优势,在数控机床、卷绕机、汽车工业和机械臂等相关领域上已被广泛应用[1-3]。永磁同步电机(permanent magnet synchronous motor,PMSM)伺服系统能够实现高精度的位置、速度控制,但PMSM在复杂工况下容易受到未知扰动(如负载转矩变化、转动惯量变化、粘滞摩擦系数变化)的影响,使伺服系统控制性能下降。许多先进控制方法被广泛应用在PMSM的高性能应用场合,如反演控制[4]、鲁棒控制[5]、自适应控制[6-7]、预测控制[8-9]、滑模控制(sliding mode control,SMC)[10-12]。上述控制方法对数学模型依赖性高,扰动影响大。

FLIESS等[13]提出无模型控制(model-free control,MFC)方法,降低了对具体数学模型的依赖,避免了未知扰动对电机控制性能的影响。王兵等[14]认为电机扰动主要来自负载转矩和转动惯量的变化,采用了改进型扰动滑模观测器,将负载转矩实时地观测出来,从而通过前馈补偿,来减少对系统扰动地影响。李先弘等[15]采用龙伯格状态观测器来观测负载转矩的控制策略,抑制负载扰动对于电机伺服系统控制性能的影响。越来越多的学者都采用非奇异快速高阶滑模来代替PI控制方式来控制电机速度,但有一部分学者忽略了惯性负载对控制系统的影响。

本文为增强控制系统的抗扰性,提高控制精度,将MFC和非奇异终端滑模观测器(nonsingular terminal sliding mode observer for load torque,LT-NTSMO)结合设计一种无模型非奇异终端滑模负载转矩观测器,实时精准观测出负载转矩,进行前馈补偿,同时采用模型参考自适应算法(model reference adaptive control,MRAC)辨识电机转动惯量,将惯量输入到负载转矩观测器,有效抑制负载扰动对控制系统的影响。

1 PMSM数学模型

永磁同步电动机在d-q轴旋转坐标系下的数学模型:

(1)

式中:ud、uq分别为d、q轴电压,id、iq分别为d、q轴电流,Ld、Lq分别为d、q轴电感,ψd、ψq分别为d、q轴磁链,Rs为定子电阻,ψf为永磁体磁通,J为转动惯量,p为极对数,B为粘滞系数,ωr为机械速度,ω为电角速度,Te为电磁转矩,TL为机械负载转矩。

2 负载转矩观测器

2.1 传统负载转矩观测器

滑模控制系统因滑模存在固有抖振,当受到负载转矩扰动及其他因素变化时,通过调整控制器幅值来对抗负载扰动,从而加大滑模的抖振。为减小滑模控制系统的抖振,采用观测器对负载转矩进行实时观测,将观测值转换为电流值,进行前馈补偿,能够有效抑制负载扰动,削弱系统抖振。

(2)

在式(2)基础上,将ωm与TL为观测对象,建立一阶滑模负载转矩观测器。

(3)

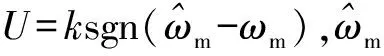

根据式(3)构建如图1所示的负载转矩滑模观测器的原理框图,由式(2)和式(3),得到滑模观测器误差式为:

(4)

图1 传统滑模负载转矩观测器原理框图

选取滑模面s1,令s1=e1。当滑模系数满足条件k≤-|e2/J|,且g<0时,系统渐近稳定,滑模可达。可得转矩观测误差方程为:

(5)

式中:C为常数。由上式可知,反馈增益g越小,收敛越快;相反,反馈增益g越大,收敛越慢。

2.2 非奇异终端滑模负载转矩观测器

由于传统一阶滑模负载转矩观测器,受反馈增益g的取值的影响很大,快速准确观测出各种内外扰动存在难度,为快速准确地观测出各种内外扰动,本节设计一种非奇异快速终端滑模扰动负载转矩观测器,实时观测各种内外扰动,将扰动转化为负载观测值,结合控制器对iq进行补偿,减少负载变化及其他扰动给系统带来的不稳定性,达到提高控制精度的目的。状态方程选择可以用于内置式和表贴式永磁同步电机的运动式为:

(6)

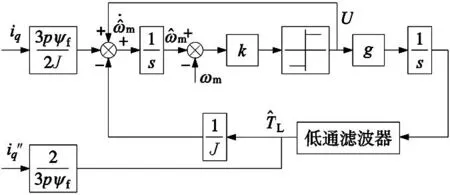

在式(6)基础上,将TL与ωm为观测对象,建立如下负载转矩观测器:

(7)

引入超局部模型公式[16]:

(8)

引入状态量为:

(9)

(10)

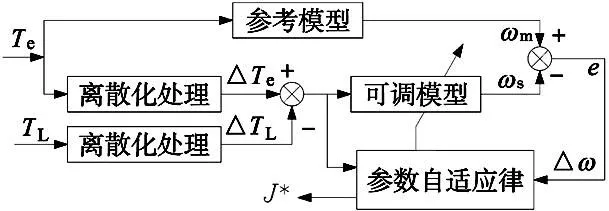

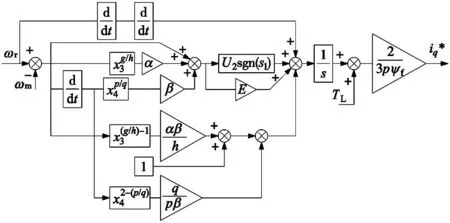

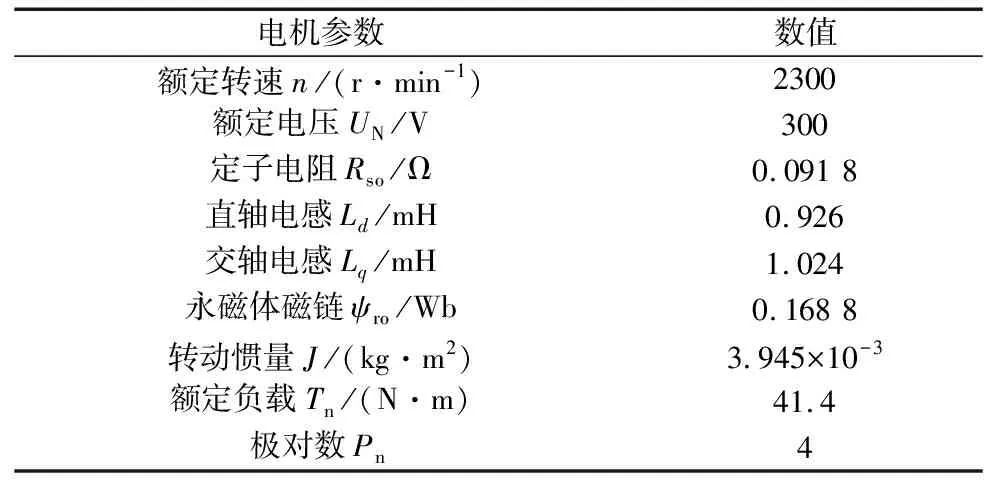

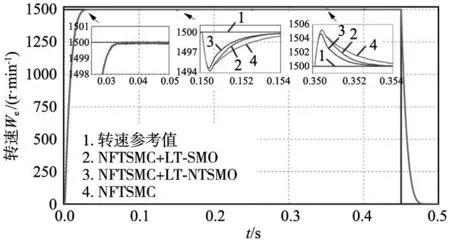

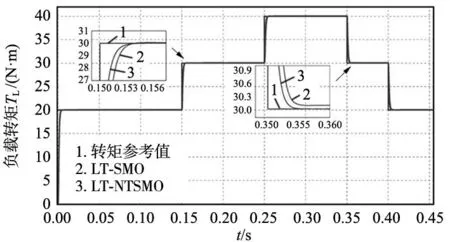

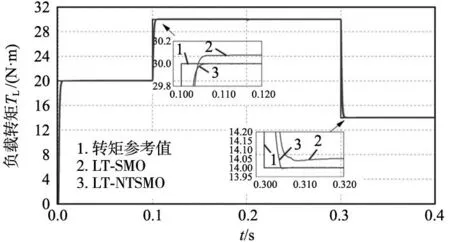

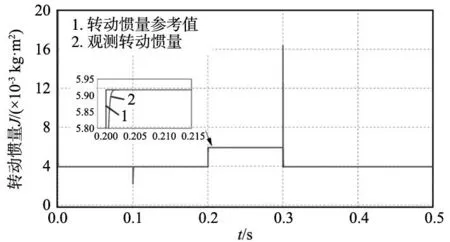

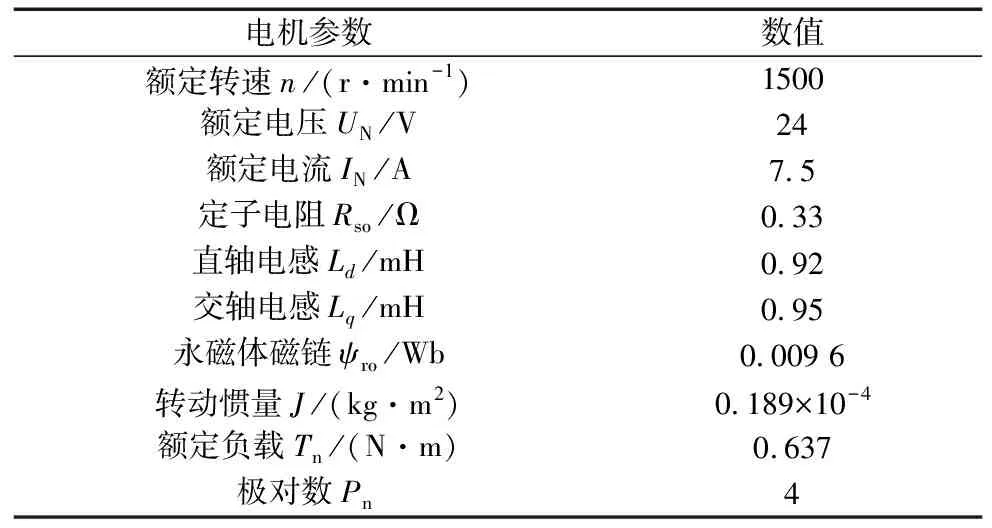

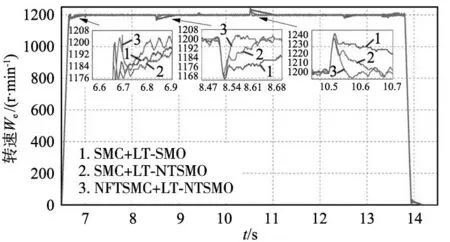

式中:λ1=1,λ2为大于0的常数,z、t均为奇数,1 对式(10)求导可得: (11) 如果选择非奇异终端滑模面,并且控制律设计如下,则状态误差可以在有限时间内收敛到0。 (12) 式中:l1>0,l2>0是设计参数。通过U1所构建的负载转矩观测器原理图如图2所示。 图2 非奇异终端滑模负载转矩观测器原理框图 证明负载转矩观测器系统稳定性,选用Lyapunov函数: (13) 将V1进行开导,并将式(12)带入,则得到以下方程: (14) 根据Lyapunov稳定性判别定理和滑模可达条件可知,所设计的非奇异终端滑模将有限时间内收敛。由于F为式(8)中的未知项,设计了滑模观测器来获得估计值为: (15) 式中:k1为设计参数,x为状态变量ωm。 观测误差定义为: (16) 对式(16)求导可得: (17) 选择滑模面S2=e3,如果选择适当的k1,误差方程(17)将在有限时间内收敛到0。 证明超局部模型系统稳定性,选用Lyapunov函数: (18) 对式(18)求导可得: (19) 当k1>|F|+η(η>0),根据式(19)得到式(20): (20) 根据Lyapunov稳定性判据和滑模可达性条件,误差e3将在有限时间内收敛到0,因此,观测器是渐进稳定的。 (21) 根据式(7)、式(12)和式(21)可以构成非奇异终端滑模负载转矩观测器,观测器原理图如图2所示。 带惯性负载时,系统的转动惯量会发生改变,因此辨识出伺服系统转动惯量十分重要,转动惯量辨识精度将直接影响伺服系统响应。根据电机数学方程和离散原理搭建参考模型,得到k时刻的ωm(k);将离散周期和转动惯量的比值作为可调参数,构建可调模型,得到k时刻的估计值ωg(k);由于两个模型物理意义相同,将误差通过辨识算法无限逼近。 将式(1)中的运动方程进行离散和简化可得: (22) 式中:T是系统采样周期。 ωm(k)=2ωm(k-1)-ωm[(k-2)+ (23) 式中:b=T/J,ΔTe(k-1)为一个采样周期的电磁转矩的差值,ΔTL(k-1)为一个采样周期的负载转矩估计值之差。根据参考模型式(23),构建可调模型如下: ωg(k)=2ωm(k-1)-ωm(k-2)+ (24) 式中:ωg为估计的速度信号。 可得出永磁同步电机转动惯量MRAS规律: (25) 式中:β1为自适应增益系数,Δω(k)为参考模型方程的计算速度和可调模型的估计速度之差,Δω(k)=ωm(k)-ωg(k)。 依据MRAS算法的原理,辨识电机惯量的原理如图3所示。在MRAS算法中,辨识系数的大小直接影响转动惯量辨识精度和辨识的收敛速度。辨识系数大,辨识速度快,但辨识精度下降,辨识系数过小,辨识速度慢,影响负载转矩的观测。本文采用辨识增益自适应,对实时辨识结果进行分析,选择最优的辨识系数。 图3 辨识电机惯量原理图 设当前为第k个辨识周期,取最新的n+1个转动惯量辨识数值分别为:Jest(k),Jest(k-1),…,Jest(k-n)。 由以上转动惯量辨识值构建评价标准: (26) 式中:G为增益,引入函数: (27) 根据δ的变化来选择最优的辨识增益β1,构建以下函数: β1=δ*βmax (28) 式中:βmax为最大辨识系数。辨识惯量结构框图如图4所示。 图4 辨识惯量原理框图 为了快速跟踪和有效抑制转速抖振,速度控制器采用滑模变结构控制,滑模面采用非奇异快速终端滑模,同时将负载转矩观测器观测的负载转矩观测值引入的控制器中,实现了抑制负载变化,减小速度波动,切换增益小,收敛速度快的良好控制性能。 永磁同步电机伺服系统的数学模型为: (29) 选择NFTSMO滑模面为: (30) 式(30)求导可得: (31) 文中选择指数趋近律为: (32) 由上可知速度环的滑模控制律为: (33) 速度环稳定性分析,选取Lyapunov函数: (34) 式(34)求导可得: (35) 因此,可知文中所设计的滑模控制器稳定。 由式(33)构建NFTSMC转速控制结构框图,如图5所示。结合负载转矩观测器,惯量辨识观测器和速度控制器所搭建的系统控制框图,如图6所示。 图5 NFTSMC转速控制器结构框图 图6 系统控制框图 本节通过仿真和硬件在环实验来验非奇异滑模负载观测器的有效性,将负载转矩线性滑模观测器和非奇异终端负载转矩滑模观测器进行对比仿真,对比系统采用相同控制策略。速度环使用非奇异快速终端滑模控制器,电流环使用PI控制。 表1 永磁同步电机参数值 线性滑模负载转矩观测器控制参数为:k=4000,g=-10;非奇异终端滑模负载转矩观测器控制参数为:λ1=1,λ2=5,z/t=7/5,l1=1500,l2=5000,k1=100,g1=-10;速度控制器alpha=0.000 78,bata=0.000 48,E=410,U2=6×106,g/h=9/5,p/q=9/7;电流控制器d、q轴相同Kp=15,Ki=3000。 为测试系统在受到负载转矩扰动是控制性能,初始时刻负载转矩TL=20 N·m,在运行0.15 s、0.25 s、0.35 s和0.4 s时进行负载转矩突变,分别给定为30 N·m、40 N·m、30 N·m和20 N·m,在0.2 s转动惯量产生变化,并在0.3 s转动惯量值恢复到原值。在转速给定维持在1500 r/min时,两种观测器控制策略下,系统受到多次负载转矩加载、减载变化,仿真结果如图7~图9所示。 图7 负载突变工况下转速对比图 没有负载转矩观测补偿,加载或减载时还是存在对系统稳定运行影响,NFTSMC+LT-NTSMO控制可以比其他两种控制策略更快地恢复到给定转速。从图8可以看出,LT-NTSMO相比与LT-SMO转矩响应更快观测,同时精准地对转矩值进行估计。从图9可以看出,转动惯量观测器能快速准确的观测出转动惯量的实际值,同时能观测到负载转矩变化对转动惯量的影响。 图8 负载转矩突变工况下两种观测器观测转矩对比图 图9 负载转矩突变工况下转动惯量观测转动惯量图 为了验证系统在转速突变工况下控制性能,给定负载转矩20 N·m,设定系统初始转速为1500 r/min,在运行0.2 s和0.4 s时进行转速突变,分别给定为1000 r/min和500 r/min,并在0.1 s和0.3 s进行加载和减载的负载转矩突变。在0.2 s转动惯量产生变化,并在0.3 s转动惯量值恢复原值。两种控制策略下转速突变工况下转速对比仿真结果如图10所示,变转速工况下两种观测器观测负载转矩对比如图11所示,变转速工况下转动惯量如图12所示。 图10 变转速工况下转速对比图 图11 变转速工况下两种观测器观测负载转矩对比图 图12 变转速工况下转动惯量图 当系统在不同转速下运行遇到加载或减载时,由图10可以看出,没有负载转矩观测补偿,加载或减载时还是对系统稳定运行产生影响。在图11所示,由LT-NTSMO控制,转矩响应更快观测更精准。图12中转动惯量能很好的观测出,但在负载变化时,观测出现了波动。 PMSM硬件在环实验平台由电机对拖平台和多电机综合驱控实验平台组成,实验平台采用MATLAB/Simulink和TMS320F28335DSP为核心的软件和硬件相结合,仿真模型下载到嵌入式设备上,实现电机控制。实验采用永磁同步电机和直流电机对拖,PMSM控制系统仿真模型图如图13所示,采用永磁同步电机和直流电机对拖,实物平台实物照片如图14所示。 表2 永磁同步电机参数值 图13 PMSM控制系统仿真框图 图14 实物平台实物照片 为验证在恒转速变负载工况下负载转矩和转动惯量观测进行前馈补偿控制策略的控制效果,进行验证分析。在实验平台上,电机空载启动。实验运行时间为7.3 s,给定系统转速1200 r/min,在8.5 s时由0 N·m增加到负载0.285 N·m,在10.5 s时将负载转矩突减到-0.1 N·m,在12.5 s时不给予被拖直流电机给定电流,负载转矩变成0.095 N·m。 在相同的实验条件下,分别做了3组实验进行对比,分别是用SMC加LT-SMO进行电机实验、SMC和LT-NTSMO进行电机实验和NFTSMC器加LT-NTSMO进行电机实验。线性滑模负载转矩观测器控制参数为:k=4000,g=-10;非奇异终端滑模负载转矩观测器控制参数为:λ1=1,λ2=5,z/t=7/5,l1=3,l2=2,k1=8,g1=-5;速度控制器alpha=0.005 85,bata=0.55×10-3,E=163,U2=798,g/h=9/5,p/q=9/7。电流控制器d、q轴相同Kp=200,Ki=20。通过实验,得到3种控制策略下的对拖平台转速对比图如图15所示,两种负载转矩观测器观测转矩的对拖平台转矩对比图如图16所示,模型自适应转动惯量观测的对拖平台惯量如图17所示。 图15 对拖平台转速对比图 图16 对拖平台转矩对比图 图17 对拖平台惯量观测图 电机以某一转速运行,有LT-NTSMO估计的补偿电流值的控制策略,相比于LT-SMO估计的电流值补偿控制策略能更快恢复到给定转速。通过控制被拖电机来实现负载扰动,从图16中可以看到,LT-NTSMO观测出的负载转矩相比于LT-SMO观测的响应速度更快,数据更加接近于有扭矩检测器测的转矩,也可以看出通过对拖平台跑出来的负载转矩存在波动。由图17可以知道,模型自适应惯量观测器观测出系统惯量为5×10-3kg·m2,但在中间产生振动。通过观测器观测的系统惯量的数值比电机惯量要大。 通过观测器观测的系统惯量为永磁同步电机和直流电机及连接器的转动惯量的总和,在环平台实验结果和仿真结果证明,惯量观察器能准确观测出系统惯量。根据MATLAB仿真和硬件在环实验平台结果,可以得到非奇异终端滑模负载转矩观测器观测的负载转矩效果更好。 本文在对PMSM负载扰动观测器研究的基础上,采用了自适应算法将转动惯量实时辨识并送入负载转矩观测器中,采用了非奇异终端滑模负载转矩观测器,观测电机负载转矩,并进行补偿。仿真和在环实验结果均表明,设计的控制策略能较好观测负载转矩和转动惯量,当发生负载变化和惯性负载变化时,设计的非奇异终端滑模负载转矩观测器具有快速的辨识能力,通过前馈补偿,有效减少了扰动带来的影响,提高了电机控制精度。

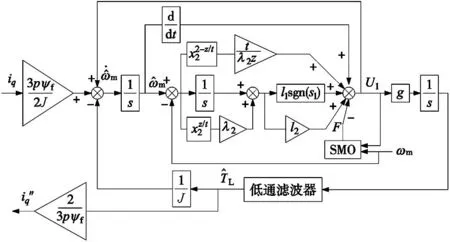

3 转动惯量辨识

b(ΔTe(k-1)-ΔTL(k-1)]

bg(k-1)(ΔTe(k-1)-ΔTL(k-1))

4 滑模速度控制器

5 实验验证

5.1 负载突变分析

5.2 转速突变分析

5.3 硬件在环实验平台验证

6 结论