基于A1050板料的MP4前壳成形模设计

2024-04-29毛建冬肖国华李亚峰余健李兴秀徐生杨少增

毛建冬, 肖国华,2, 李亚峰, 余健, 李兴秀, 徐生, 杨少增,2

(1.浙江工商职业技术学院, 浙江 宁波 315412;2.宁波华宝智能科技股份有限公司, 浙江 宁波 315600;3.嘉兴南洋职业技术学院 机电与交通分院, 浙江 嘉兴 314031;4.宁波德科精密模塑有限公司, 浙江 宁波 315600)

0 引 言

在复杂钣金件冲压生产中,冲模结构的设计取决于多方面因素,包括模具制造成本、单件制件的模具费用平摊、企业设备能力、模具制造部门或外协加工单位的模具制造能力等。因此在实践生产中,模具设计工程师针对复杂冲压件进行模具设计时,相同制件会有多种不同的冲压工艺和模具结构设计方案。对于复杂制件的成形,常用的模具设计方案分为2种:一种是多工序成形,采用多副单工序模具,经组合后实现制件的多工序成形;另一种是多工序集成在单副模具内进行连续冲压成形的级进模。

现结合某MP4前壳的生产要求,针对制件难以采用级进模连续冲压成形的问题,依据制件结构及企业现有冲压设备能力,决定采用单工序模分步实现制件的冲压成形,为此设计了12道工序的成形工艺,并针对每道工序的成形任务设计了对应的12副单工序模具。在其中一些模具中,设计了4种机构用于难成形特征的成形,实现了制件的批量冲压生产。

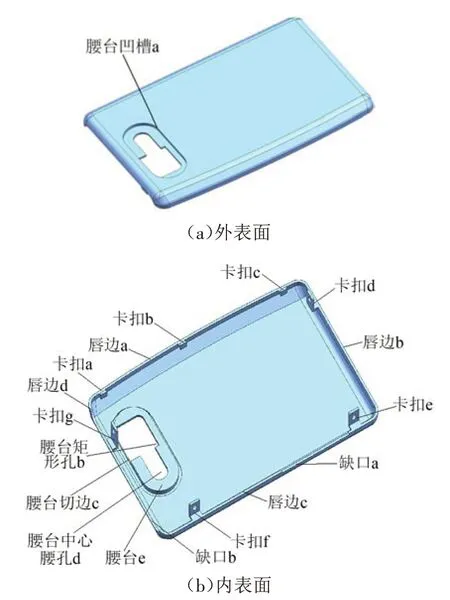

1 MP4前壳结构

MP4前壳形状如图1所示,制件类似矩形盒盖,外观面要求光亮,且基于成形钣金特点而有多种其他商标加工要求。制件内表面设有一个腰台e,腰台e在制件正面形成腰台凹槽a,如图1(a)所示。腰台e上设有腰台中心腰孔d和矩形孔b,矩形孔b靠近唇边d一侧,切除腰台切边c,如图1(b)所示。制件内表面卡扣a~c为无侧孔卡扣,卡扣d~g为有侧孔卡扣。制件唇边c、d上各有1个缺口,分别为缺口a、b。

图1 MP4前壳

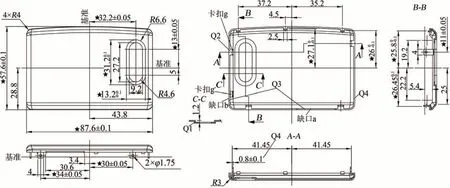

前壳尺寸如图2所示,板料厚度为0.8 mm,板料公差为0.8+0.01-0.03mm。制件材料为A1050-H16,A1050铝合金具有良好的延展性、强度和韧性,抗拉强度和屈服强度较高,焊接性能良好,同时耐蚀性和耐磨性好。一般对冲压件工艺性影响较大的是几何形状、尺寸和精度要求,从图2可以看出,7个卡扣特征、腰形凹槽a和2个侧边缺口使制件结构变得复杂,导致其成形困难,且4个卡扣有夹角加工需要,不利于冲压成形。通过对所有标示尺寸进行成形精度计算后发现,标注公差的尺寸精度范围在IT9~IT12。该制件的尺寸精度要求中等,用一般精度的模具可达到各特征的成形要求。制件设计基准为其几何中心,适合采用冲压成形。成形后的制件端面必须平整,外观不能有划伤、翘曲、变形等缺陷;制件不需进行喷砂处理,要求外观法线及阳极蚀刻处理;制件毛刺控制在0.05 mm以内,生产中不使用含有环境管理物质;表面处理使用阳极暗香槟(近PANTONE 8402C∕偏暖色)图案及文字蚀刻(凸出0.05 mm)。

图2 前壳尺寸要求

从制件成形工艺性分析,由于卡扣有弯曲和侧边冲孔等要求,若采用级进模生产,工艺性差,不但材料损耗和废品率会增加,甚至无法生产出合格制件。若采用多工序单工序复合模成形制件,工艺性较好,能满足节省材料、工序较少、模具零件加工容易、使用寿命长、操作方便及制件质量稳定等要求。

2 成形工艺方案

2.1 工艺难点

(1)腰形孔腰部塌角或底部断裂问题。如图2中C-C剖面的问题Q1,腰台e上设置的腰台中心腰孔d处成形断差为1.2 mm,而材料厚度为0.8 mm,成形时会产生塌角或底部断裂,模具量产困难,改为半拔方式(半拔高0.5 mm)或采用多级拉深成形。

(2)卡扣g根部成形问题。如图2中问题Q2所指卡扣g处,因为腰台e凸包干涉无法成形,解决办法是取消腰台e凸包成形,改为平面上直接冲孔;如需保留腰台e凸包成形,则卡扣g位置必须下移或优化工序步骤。

(3)缺口a、b的裁切问题。如图2中问题Q3,由于制件周围侧壁较低,由外向里冲裁,凹模强度低,解决办法是采用由里向外冲裁,保证凹模强度,使毛刺面朝外,经喷砂、阳极化处理后,毛刺会被腐蚀去除,不影响外观。

(4)壁厚变薄问题。如图2中问题Q4,4个唇边(唇边a~d)及7个卡扣(卡扣a~g)都需进行拉深,原始尺寸及公差为(0.8±0.10) mm,拉深时材料会变薄,故修改为(0.8±0.15) mm,否则无法达到制件设计成形要求。

2.2 成形工艺工序设计

对制件进行展开计算后,获得的坯料形状如图3所示,制件按图3所示工序进行冲压成形生产,共12道工序。工序Ⅰ实现中心腰孔d的冲孔和坯料落料,坯料纹理方向垂直于中心腰孔中心线;工序Ⅱ完成腰台e和4个唇边的粗拉深;工序Ⅲ完成4个唇边和腰台e的精拉深;工序Ⅳ完成唇边a、c的部分切除成形,获得卡扣a、b、c、e、f的形坯及缺口a;工序Ⅴ完成唇边a、b的部分切除成形,获得卡扣d、g的形坯及缺口b;工序Ⅵ完成腰台矩形孔b的冲孔成形;工序Ⅶ完成腰台切边c的成形;工序Ⅷ对卡扣a、b、c进行90°弯曲;工序Ⅸ对卡扣d进行90°弯曲;工序Ⅹ对卡扣e、f进行90°弯曲;工序Ⅺ对卡扣g进行90°弯曲;工序Ⅻ对卡扣d、e、f、g上的孔进行侧冲孔成形,并完成制件外形的精整形。

图3 工序排位设计

3 分工序与成形模结构设计

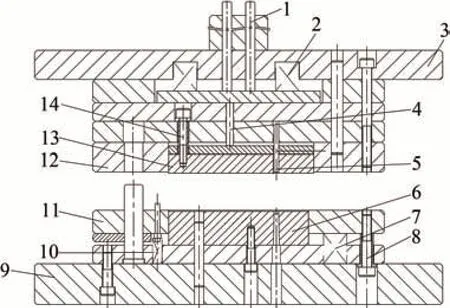

3.1 工序Ⅰ冲孔落料复合模

工序Ⅰ模具为冲孔落料复合模,如图4所示,第一步先冲中心腰孔d;第二步落料,成形坯料形状及中心腰孔d。料带排位为步距83.5 mm,料带宽120.4 mm,边距2 mm,搭边宽3 mm。凸模5与凸凹模6上对应的落料孔用于冲中心腰孔d,凸凹模6与凹模12配合用于坯料的落料成形。模具工作时,模具上模下行,压料板13先压住料带,然后凹模12压住卸料板11迫使其下行,凸模5冲裁中心腰孔d,随着上模的继续下行,凸凹模6将成形坯料反冲进凹模12的成形槽内而成形坯料。成形完毕后上模上行,卸料板11将料带弹出,打杆1结合弹簧2的弹力通过推杆4而推动压料板13将坯料从凹模12中推出。

图4 工序Ⅰ冲孔落料复合模

3.2 工序II倒装式粗拉深模

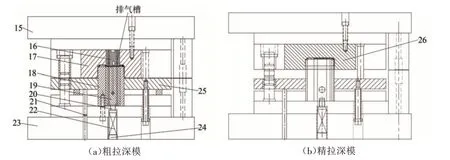

工序Ⅱ对工序Ⅰ成形后的工件进行拉深以获得4个唇边及7个卡扣成形所需的坯料。工序Ⅱ的模具结构如图5所示,该模具为倒装式粗拉深模,采用单次拉深,拟形圆整(获得中间工序件拉深尺寸并进行圆整)后拉深系数为0.763,符合材料的极限拉深系数限制。

图5 工序Ⅱ与Ⅲ拉深模

模具工作过程:上模下行时,由于气缸顶杆21作用,顶推卸料板25将坯料压紧在粗拉深凹模17的底部,随着上模的继续下行,粗拉深凸模18和被弹簧22顶出的浮动凸台顶块19将坯料向粗拉深凹模17顶部拉深,当到达凸台拉深凸模16的底部时,凸台拉深凸模16对制件的腰台凹槽a进行拉深成形,同时浮动凸台顶块19克服弹簧22的弹力下行,拉深成形完成后,浮动凸台顶块19借助弹簧22的弹力将制件的腰台从粗拉深凸模18内脱出。粗拉深完成后,由于所成形制件外壁设置了0.25°的脱模锥度,而内壁没有设置,上模上行时,粗拉深制件从粗拉深凹模17的凹腔内脱出,留在粗拉深凸模18上,最后由气缸通过气缸顶杆21推动顶推卸料板25而脱模。拉深过程中,气缸顶杆21被往下压回,粗拉深深度为19 mm。

3.3 工序Ⅲ倒装式精拉深模

工序Ⅲ的倒装式精拉深模结构与工序Ⅱ模具结构基本相似,不同的是该模具只针对制件4个唇边的成形进行精加工,如图5所示,因而在上模只需设置精拉深凹模26即可,精拉深加工深度为1 mm。

3.4 工序Ⅳ侧边冲切模

工序Ⅳ使用侧边冲切模进行加工,如图6所示,设置了2组侧冲切滑块机构S1、S2用于工件2个侧壁冲裁成形,以获得唇边、卡扣、缺口特征,其中机构S1用于唇边a、卡扣a~c特征的冲切成形,机构S2用于唇边c、卡扣e~f和缺口a特征的冲切成形。机构S1与S2结构对称,工作原理相同。以机构S1为例,其工作原理:上模下行冲切前,机构S1的侧刃35和外壁凹模30状态如图6所示,当上模下行时,弹压板28先将工件压紧在支撑块36上,在插杆29下行过程中,其下端的右侧斜面先驱动外壁凹模30按F1'向压紧毛坯外壁,之后随着上模的继续下行,插杆29下端的左侧斜面驱动侧刃35按F1向冲切,实现唇边a、卡扣a~c的成形。冲切完毕,上模上行复位,一个气缸通过气缸顶杆37推动侧刃35按F1'向复位,另一气缸通过气缸顶杆38推动外壁凹模30按F1向复位,取件后开始下一工作循环。

图6 工序Ⅳ唇边冲切模M4设计

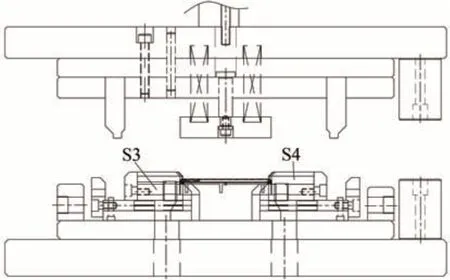

3.5 工序Ⅴ侧边冲切模

针对唇边b和唇边d,使用图7所示的唇边冲切模进行成形,该模具中也设计了2组侧冲切滑块机构S3、S4,模具工作原理同图6模具相同。

图7 工序Ⅴ唇边冲切模

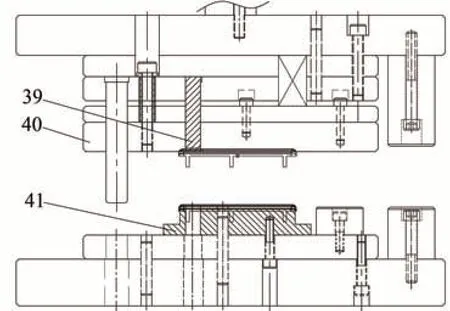

3.6 工序Ⅵ冲孔模

针对腰台矩形孔b,设计了冲孔模成形,如图8所示,冲孔完成时,工件被凸模39从冲孔凹模41上带出,最后由推板40从凸模39上推出,冲孔凹模41与凸模39的双面间隙为0.04 mm。

图8 工序Ⅵ冲孔模

3.7 工序Ⅶ侧面刮切模

针对腰台切边c的成形,使用侧面刮切凸模44进行侧切成形(见图9),机构组件包括件42~件47,工作时,在模具闭合,上模下压过程中,压紧凸模47先将工件压紧在刮切凹模42内,之后刮切驱动插杆46的下端左斜面驱动刮切凸模44和刮切滑块45按F1向移动进行侧向刮切工件,成形腰台切边c。刮切凸模44安装在刮切滑块45上,其按F1向移动刮切工件,实施小加工量切料成形。

图9 工序Ⅶ刮切模

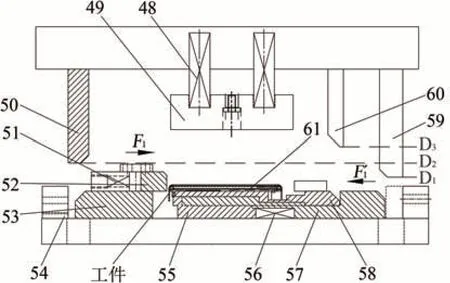

3.8 卡扣弯曲机构

对于带弯曲卡扣的盒盖钣金件,卡扣成形一般使用弯曲机构,保证卡扣达到尺寸和形状的要求,需要做到两点:①弯曲时需对卡扣两面进行夹紧;②弯曲后须进行回弹修正。基于此,设计的卡扣弯曲机构如图10所示,机构组件主要包括件48~件58。卡扣弯曲时,上模下行,弹簧48驱动压块49先将工件压紧在支撑镶件61上,插杆59先接触推顶滑块57(D1位置),并迫使其按F1'向移动,推动夹紧块55抵住工件右边,之后插杆50接触弯曲滑块53(D2位置)迫使其按F1向移动对工件左边进行推进弯曲。弯曲滑块53接触工件左边时,其上的活动压边滑块52先接触工件,由于弹簧51的作用,压边滑块52压住工件左边。弯曲滑块53弯曲卡扣工件的同时,将迫使夹紧块55压缩弹簧56,保证夹紧块55抵住工件右边,直到弯曲动作完成。弯曲完成后,插杆60接触修正滑块58(D3位置),迫使其按F1'向移动,对弯曲后的工件进行回弹修正,保证卡扣的成形尺寸。

图10 卡扣弯曲机构

3.9 工序Ⅷ~Ⅺ卡扣弯曲模

结合3.8节设计原理,针对工序Ⅷ~Ⅺ的各卡扣成形,设计了4副卡扣弯曲模,4副模具中弯曲机构的结构设计原理同3.8节中的卡扣弯曲机构原理一样,只是弯曲卡扣数量和尺寸有所不同。

3.10 工序Ⅻ卡扣精修侧冲孔复合模

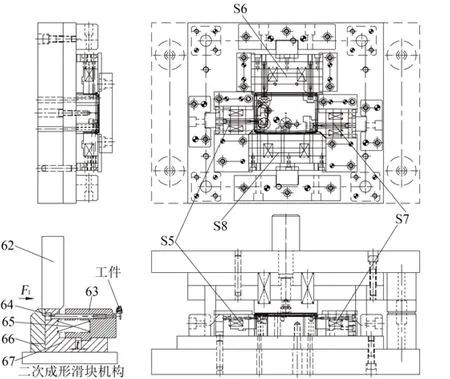

对于卡扣上设置孔的特征,设计了二次成形滑块机构进行加工,如图11所示,插杆62跟随上模下行,其下端的斜面将推动母体滑块67按F1向移动,移动过程中由于弹簧65的作用,卡扣精修滑块63将先冲切弯曲工件上的卡扣,精修到位后,此时卡扣精修滑块63不能继续按F1向移动而被卡扣挡住,母体滑块67将弹簧65驱动冲孔凸模64在卡扣上冲出卡扣孔。开模时母体滑块67带动冲孔凸模64先按F1向反向抽出,然后卡扣精修滑块63离开成形制件的卡扣。由于7个卡扣都需进行精修,其中4个卡扣需要精修+冲孔,在工序XII模具中设置了3个二次成形滑块机构S5、S6、S7用于精修+冲孔,并设置了一次成形滑块机构S8,该机构只需去除冲孔凸模64即可,结构和工作原理同与二次成形滑块机构相同。

图11 卡扣精修冲孔模

4 结束语

结合MP4前壳使用0.8 mm铝板成形的要求,设计了12道工序成形工艺,包括一次冲孔落料、两次拉深、两次唇边冲切、一次冲孔、一次刮切、四次卡扣弯曲、一次卡扣精修冲孔成形等,并设计了12副模具对应各工序的成形。

针对唇边直壁的切除成形,采用插杆驱动型对向移动滑块切除机构保证了成形后的唇边无毛刺或少毛刺;针对狭窄区域孔边直壁的切除成形,所设计的刮切成形机构能实现该特征的无损成形;针对卡扣的弯曲成形,设计了插杆多次驱动型卡扣弯曲机构,且经过后续精修成形后,卡扣的成形精度达到IT9级,保证了制件的装配使用精度要求。针对卡扣精修和冲孔的需要,设计二次成形滑块机构,利用合模冲压力驱动多滑块复合机构分两次实现卡扣的精修和冲孔,保证了制件的成形精度。

制件成形工序布置合理,模具结构合理,机构设计简单、实用、高效可靠,能为同类制件的批量生产模具设计提供借鉴。