构造煤层顶板爆破跨界面致裂增透机制研究及应用

2024-04-28王有为乔国栋傅师贵

高 魁,王有为,乔国栋,田 宇,傅师贵

(1.安徽理工大学 安全科学与工程学院,安徽 淮南 232001;2.煤矿深井开采灾害防治技术科技研发平台(安徽理工大学),安徽 淮南 232001)

深部煤炭开采过程中形成高应力集中[1],地质条件恶化,原生煤在高应力和多期构造运动作用下受到强烈挤压、剪切和变形等作用,形成脆性至韧性变形破坏且具有弱黏结、低强度、高瓦斯和低渗透性等特点的构造煤[2]。

针对低透气性煤层瓦斯抽采,国内外学者对CO2致裂、煤层注热、生物转化、煤层水力化措施和深孔爆破等卸压增透技术进行了大量的探索。液态CO2通过相变致裂及疲劳损伤的耦合效应协同致裂煤体[3],Xia Binwei 等[4]研究发现液态CO2爆破可提高煤体渗透率;Xu Jizhao 等[5]分析了液态CO2循环作用致裂煤体的有效性。注热开采能够促进煤层瓦斯解吸,是提高煤层瓦斯抽采效率的有效途径之一[6-7],此外,Zhi Sheng[8]、R.Pandey[9]等研究了生物作用对煤的渗透特性的影响,卢义玉等[10]研究了生物转化后有效应力对渗透率的影响。水力化增透主要包括煤层注水[11-12]、水力割缝[13]、水力冲孔[14]和水力压裂[15-16]等。近年来,水力压裂在低透气煤层进行了广泛的应用,许多学者对水力裂缝起裂及扩展等问题进行了深入研究[17]。

深孔预裂爆破技术适应性强和造缝增透效果明显,国内外学者在该领域开展了卓有成效的研究工作,得到了丰硕的爆破致裂理论和现场应用成果[18-19],而且随着爆破器材及爆破工艺的改进,深孔爆破得以与其他卸压增透技术联合使用[20]。研究表明煤层破坏是由爆炸应力波、爆生气体和瓦斯共同作用的结果,瓦斯压力的存在有利于爆生裂纹的扩展[21]。聚能爆破通过特殊的装药结构提高了特定方向的破坏作用,可以有效提高煤层的透气性,如郭德勇等[22]利用定向聚能爆破定向致裂煤体,达到了增加煤体的裂纹和维持围岩稳定的效果。

针对深部构造煤层开采,煤层水力化措施、CO2致裂和深孔爆破等卸压增透强化瓦斯抽采是解决问题的关键[23],而现有的煤层增透基础理论和技术工艺适用性降低。煤层钻孔施工维护困难,爆破裂隙不发育且易于重新压实。关于顶板岩层爆破卸压技术的应用,主要集中在坚硬顶板爆破放顶[24-25]和切顶留巷[26]。赵善坤[27]对深孔顶板预裂爆破和顶板定向水压致裂防冲原理、现场应用类型及主要影响因素进行了分析。

提高构造煤层渗透性的前提是卸压,要避开松软煤层钻孔施工卡钻、塌孔的问题,可以借鉴爆破放顶和切顶成巷卸压技术,将爆破增透钻孔和瓦斯抽采钻孔布置在岩层,在煤层顶板进行爆破卸压产生跨界面裂隙增透。目前,龚敏等[28]研究了岩石深孔爆破对邻近煤层的动应力作用,并将爆破增透钻孔布置在煤巷底板岩石中以提高瓦斯抽采率[29]。

综上所述,目前针对煤层增透措施的研究成果丰富,关于煤层顶板水力压裂和深孔爆破卸压进行岩层控制以及爆破切顶卸压沿空留巷的研究成果较多,对于顶板爆破动载荷对构造煤层的影响、煤岩交界面跨界面裂隙发育演化、煤岩动态损伤破坏对瓦斯抽采效果的影响研究有待进一步深入。

因此,针对构造煤层强化增透获取长时效瓦斯抽采所涉及的关键科学问题,研究岩体和构造煤体对爆破载荷的动力响应与跨界面致裂卸压增透机制,为深部开采煤岩瓦斯动力灾害的防治提供理论基础和技术支持。

1 构造煤层顶板爆破跨界面致裂增透对比试验

1.1 基本原理

相似模拟试验采用Froude 比例方法建立试验模型,要求满足比尺因数关系[30]:

本次对比试验,Kσ取值0.031,Kρ取值0.625,所以Kl=Kσ/Kρ=0.05。爆炸载荷相似关系及装药量根据文献[30]计算。

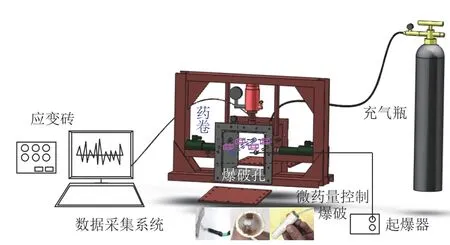

1.2 试验装置、模型及数据测点

试验装置如图1 所示,箱体内部寸(长×宽×高)为30 cm×30 cm×30 cm,箱体前后两侧为可拆卸钢板,加载装置与主箱体连接处用密封圈密封,可进行加载和高压气体作用下的爆破模拟试验。

图1 爆破模拟试验装置Fig.1 Devices for simulation tests of blasting

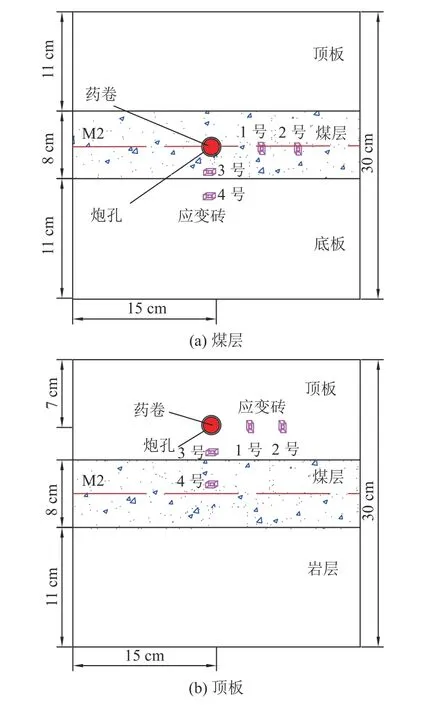

试验模型设计如图2 所示,为了便于对比分析,同时设计了构造煤层爆破模型和顶板爆破模型。煤层爆破模型爆破孔布置在煤层中间位置,距离底板下端15 cm,如图2a 所示。顶板爆破模型爆破孔布置在距离煤层上端4 cm 的顶板,如图2b 所示。

图2 试验爆破模型和应变测点布置Fig.2 Test models and arrangement of strain measurement points

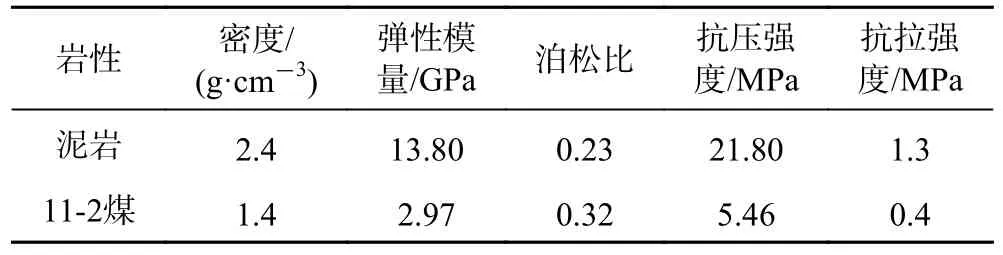

在爆破孔水平和垂直方向上分别布置2 个应变测点,监测爆破过程中应力波的传播变化规律。爆破孔右侧3 cm 和7 cm 的位置布置1 号和2 号应变测点;垂直方向上,距离爆破孔正下方3 cm 和7 cm 的位置布置3 号和4 号应变测点。试验原型取自淮南矿区11-2 煤层,原型煤岩力学参数见表1,试验模型的材料配比参数见表2。

表1 原型煤岩力学参数Table 1 Mechanical parameters of prototype coals and rocks

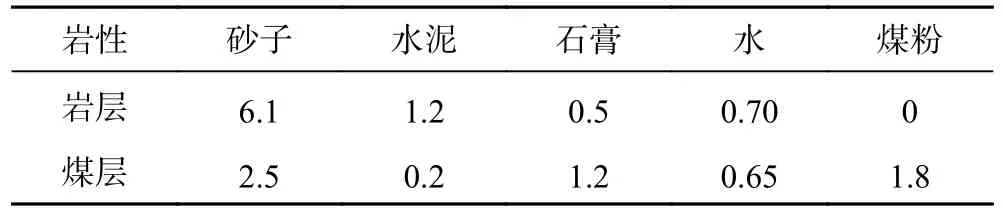

表2 模拟试验材料配比Table 2 Ratios of materials used in simulation tests

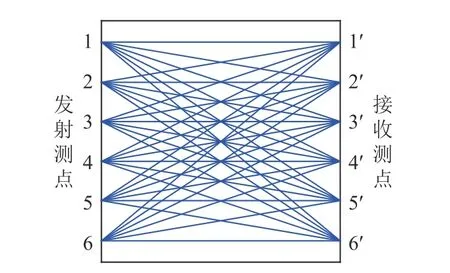

为测定爆破前后试样内部裂隙发育情况,选择3 个平面进行超声波检测,分别为M1、M2 和M3 平面。其中,M2 面距试样底部15 cm(位于煤层中间)。在模型的侧面分别设置18 个超声波发射检测点依次编号1-18,对应的18 个超声波接收测点依次编号为1′-18′。

以发射测点1 为例,测点1 向其他6 个接收测点1′-6′发射超声波射线时,其余6 个接收测点都会接收到来自测点1 的超声波信号,依次类推,对整个平面会产生36 条射线,如图3 所示。

图3 超声波射线Fig.3 Ultrasonic rays

1.3 试验药卷制作

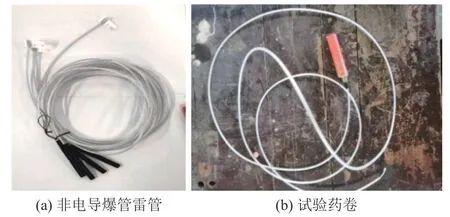

采用直径2 cm,厚度为1 mm 的PVC 管作为试验用炸药药管。制作时将雷管固定在PVC 管中心位置,同时在管内放置一根长度与管体相等的特制传爆体,然后按照爆炸载荷相似关系及装药量,填充二级煤矿许用水胶炸药,最后将PVC 管的两端封堵,防止雷管发生滑动,制作完成的爆破药卷如图4 所示,药管长度为16 cm。

图4 雷管和试验药卷Fig.4 Detonator and cartridge

1.4 数据监测装置

试验使用LK2109A(B)型超动态应变仪对爆破过程的应变数据进行实时采集,爆破模拟试验数据监测系统和应变砖如图5 所示。

图5 应变数据监测系统Fig.5 Strain data monitoring system

采用HC-U81 超声波检测仪对爆破前后的试样进行检测,超声波检测仪器如图6 所示。

图6 超声波检测仪Fig.6 Ultrasound detector

1.5 爆破试验过程

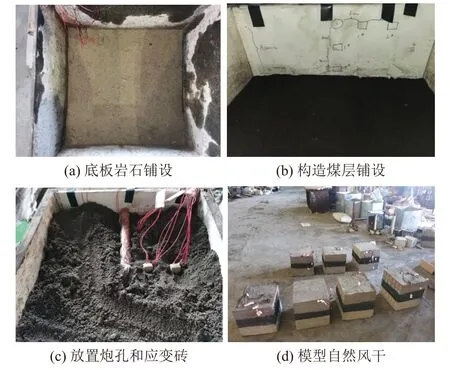

试验模型在预制的模具内铺设,按照设计的尺寸在相应的位置埋设应变砖并预留爆破孔,如图7 所示,待试样成型后拆模,将制作好的试样在室温下风干养护备用。

图7 试验物理模型制作过程Fig.7 Preparation of test models

将养护完成后的试验模型移入试验装置,然后装入制作好的爆破药管并完成封孔。最后在模型上部施加0.5 MPa 的载荷加载,完成试验箱体密封后向箱体内充入1 MPa 的CO2气体。当箱体内气压稳定后,连接雷管和起爆器进行起爆。

1.6 试验结果分析

1) 爆破裂隙形态分布和应变数据分析

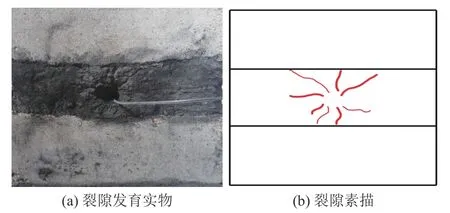

煤层爆破模型爆破后,由于煤层松软,裂纹主要是由爆破压缩波过后煤体应力释放形成卸载波导致的脆性拉裂,爆破产生的裂纹发育范围较小,在爆破孔周围主要发育爆破粉碎圈,产生的贯通裂纹较少,如图8 所示。

图8 煤层爆破模型裂纹扩展Fig.8 Fracture propagation in the coal-seam blasting test model

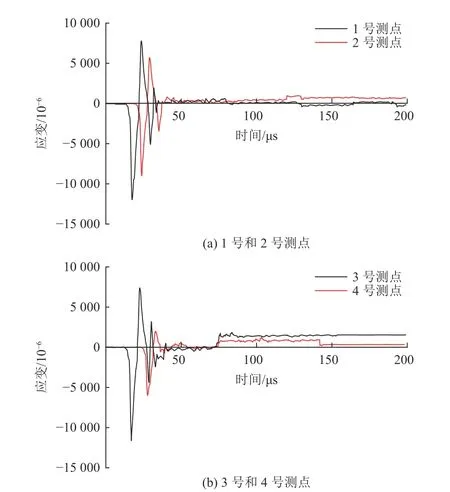

煤层爆破模型应变曲线如图9 所示,1 号测点压应变和拉应变峰值分别为-12 007×10-6和7 804×10-6,2 号测点压应变和拉应变峰值分别为-9 007×10-6和5 739×10-6;3 号测点压应变和拉应变峰值分别为-11 233×10-6和7 414×10-6。4 号压应变和拉应变的峰值数值较小,分别为-6 067×10-6和2 346×10-6,3 号测点应变峰值约为4 号测点应变峰值的1.85 倍。当爆破应力波从煤层传播到顶底板岩层时,压缩应力波被反射,导致4 号测点的整体应变峰值较低。2 号和4 号测点到爆破孔的距离相等,由于爆破应力波传播至煤岩节理处时,透射的爆炸能量快速衰减,所以2 号测点的拉、压应变峰值均大于4 号测点。

图9 煤层爆破模型应变数据Fig.9 Strain data from the coal-seam blasting test model

煤层顶板试验模型在爆破后,爆破冲击波作用在爆破孔壁上产生初始径向裂隙,随后爆生气体楔入初始径向裂隙产生爆破粉碎圈,在爆破孔附近区域爆破裂纹呈放射状扩展。顶板岩层产生大量的爆生裂纹并延伸贯通到构造煤层,在煤层中产生了大量从上至下的裂纹,如图10 所示。

图10 顶板爆破模型裂纹扩展Fig.10 Fracture propagation in the roof blasting test model

顶板爆破模型各测点应变数据曲线如图11 所示,1 号测点压应变峰值和拉应变峰值分别为-14 372×10-6和9 002×10-6,2 号测点压应变和拉应变峰值分别为-9 016×10-6和7 276×10-6,3 号测点压应变和拉应变峰值分别为-14 205×10-6和8 750×10-6。由于3 号测点距离煤岩交界面较近,距第二次应变峰值时间较短,第二次压应变和拉应变峰值分别为-3 155×10-6和4 215×10-6,此时的拉应变峰值略大于压应变峰值。4 号测点位于煤层中,距离爆破孔较远,应变值整体偏小,压应变和拉应变峰值分别为-7 801×10-6和6 080×10-6,并且4 号测点的衰减速度较快。

图11 顶板爆破模型应变数据Fig.11 Strain data from the roof blasting test model

当爆破应力波从岩层传播到煤层时,由于煤岩交界面的反射拉伸应力波和入射应力波叠加各个应变测点出现了多次应力峰值。而顶板爆破试验模型的4 号应变砖处在煤层中,煤层受爆破应力波作用出现了较大的变形,因此,相比较于煤层爆破试验模型的4 号应变测点,产生了较大的拉压应变峰值。

2) 超声波CT 检测结果分析

超声波声速的变化能反映煤岩体内部损伤情况,若煤岩体内部有缺陷,当超声波穿过内部裂隙进行传播时,声速将有所降低[31]。根据采集的爆破前后试验模型的超声波数值,使用数据分析软件对超声波数据进行反演成像,图像中不同的颜色代表不同的波速,爆破前后超声波平均波速的衰减程度越大,说明该检测面的煤岩破坏越严重。

由于试验模型尺寸较小,只划分了M1、M2 和M3三个断面进行测试分析。由于论文主要关注爆破对煤层M2 面产生的破坏作用,所以只对煤层中损伤情况进行分析。其中,煤层爆破模型、顶板爆破模型M2 检测面超声成像如图12 所示。

图12 不同爆破模式下M2 断面超声波成像Fig.12 Ultrasonic images of the M2 section under different blasting models

从煤层爆破模型和顶板爆破模型M2 断面爆破前成像图中可以看出,模型的超声波波速主要保持在2.0~2.3 km/s,模型在爆破前波速相差不大,说明在试验模型内部存在少许差异和不均质性,但模型的整体完整性相对较好;爆破后,由于煤层试验模型M2 面在构造煤层中,由爆破产生的裂隙损伤较少,所以在爆破后M2 断面的波速变化与爆破前相比图色差异小,仅有少部分区域的波速在1.4 km/s 左右。

煤层顶板爆破试验模型的波速变化较大,波速分布在0.8~1.4 km/s,其中分布在0.8~1.1 km/s 的面积更多,说明煤层内部遭受到爆破损伤破坏的影响范围更大,构造煤层破坏比较严重且覆盖面积较大,说明煤层顶板爆破模型的煤体所受到的损伤破坏要比煤层试验模型的大。

2 构造煤层顶板爆破对比数值模拟

2.1 数值模型

为直观再现爆破应力波传播和煤岩体内部损伤破坏演化全过程,根据试验模型中的尺寸和煤岩力学参数构建煤层爆破和煤层顶板爆破2 种数值模型,利用ANSYS/LS-DYNA 软件进行数值计算,为了与相似模拟试验保持一致,在模型上方施加0.5 MPa 垂直应力。模型的尺寸和边界条件设置如图13 所示。

图13 煤层和顶板爆破数值模型Fig.13 Blasting numerical models of coal seams and their roof

煤、岩作为脆性材料,在ANSYS/LS-DYNA 中常使用RHT、JHC、JH2 本构模型模拟岩石等脆性材料。其中,RHT 本构模型将偏应力张量第三不变量纳入考虑,可以反映脆性材料的压、拉破损伤破坏,适用于模拟爆炸等冲击动载下岩石的动态响应问题。本文采用RHT 本构模型模拟爆炸载荷作用下煤岩体的动态响应过程。

采用JWL 状态方程描述爆轰产物膨胀做功过程,爆轰压力计算式为:

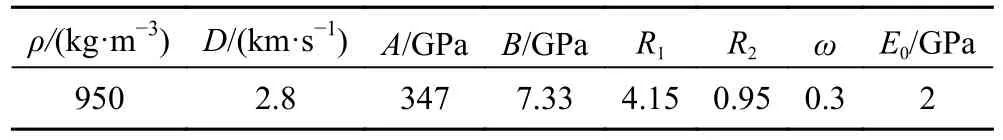

炸药各项参数具体数值见表3。

表3 炸药材料参数Table 3 Parameters for blasting materials

2.2 数值模拟计算结果分析

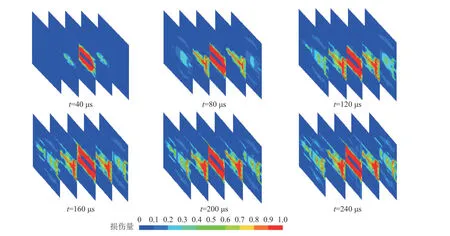

煤层爆破数值模型不同时刻的损伤情况如图14 所示,爆破初始阶段模型损伤沿爆破孔向四周煤体扩展,损伤最为严重的(深红色部分)主要集中在爆破孔附近,远离爆破孔位置的损伤裂隙较少。爆破后期损伤扩展到煤层顶底板的煤岩交界面。由于煤体松软,爆炸能量迅速耗散,顶底板岩层没有出现明显的损伤破坏,爆破损伤范围主要集中在爆破孔和煤层上下煤岩交界面附近煤体。

图14 不同时刻煤层爆破数值模型整体损伤云图Fig.14 Contour maps showing the overall damage at different times in the coal-seam blasting numerical model

为了更加直观展示煤层爆破内部的损伤演化情况,截取垂直于爆破孔中心位置以及爆破孔两侧距离分别为5、10 cm 位置的5 张损伤切片,如图15 所示。从图中可以看出,煤层爆破损伤破坏始终局限于爆破孔附近范围内,并未向岩层扩展。在过炮孔处的切片粉碎破坏区的范围最大,而其余切片上损伤破坏氛围较少,稀疏的爆生裂纹不利于瓦斯抽采。

图15 不同时刻煤层爆破数值模型内部损伤云图Fig.15 Contour maps showing the internal damage at different times in the coal-seam blasting numerical model

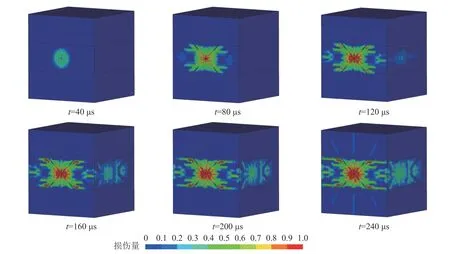

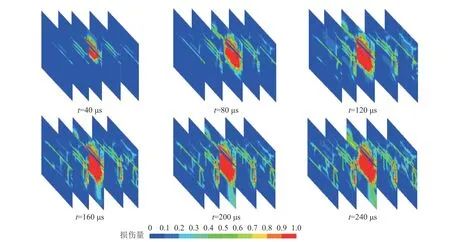

煤层顶板爆破数值模型不同时刻的损伤云图如图16 所示。

图16 不同时刻顶板爆破数值模型整体损伤云图Fig.16 Contour maps showing the overall damage at different times in the roof blasting numerical model

从图16 中可以看出,当t=40 μs 时,在爆破初始阶段损伤沿爆破孔向四周岩体扩展,随后损伤蔓延到煤层上端的煤岩交界面,并逐渐向煤岩交界面两端和煤层扩展;t=80 μs 时,损伤沿着交界向垂直炮孔下伏煤层内部扩展,在煤岩交界面区域出现了红色损伤较为集中的区域。爆破应力波在煤岩交界面发生透射和反射,爆破后期上部煤岩交界面损伤程度进一步加剧,t=160 μs 时,损伤蔓延到煤层底板。t=240 μs 时爆破结束,损伤范围不再增加,爆破孔位置和上部煤岩交界面以及煤层内部的损伤较为严重,在顶板岩层、煤岩交界面和构造煤层损伤裂隙交叉贯通。

为直观再现煤层顶板爆破数值模型的内部损伤演化过程,将模型进行切片处理,切片截取位置与煤层爆破模型保持一致,如图17 所示。从图中可以看出,垂直于爆破孔切片的红色区域最为集中,并且损伤向爆破孔下伏煤层延伸,爆破孔下伏的构造煤层损伤破坏范围最大,当爆破产生的压缩应力超过了煤体的抗压强度,煤层内将产生损伤断裂,出现爆破损伤裂隙;除了垂直炮孔的切片外,其余切片上均出现了明显的损伤断裂,损伤断裂贯穿煤岩交界面,在模型上部的煤岩交界面区域构成了一个立体的交叉裂隙网络,为卸压瓦斯运移和扩散提供了流动通道。

图17 不同时刻顶板爆破数值模型内部损伤云图Fig.17 Contour maps showing the internal damage at different times in the roof blasting numerical model

2.3 构造煤层顶板爆破跨界面致裂增透机制分析

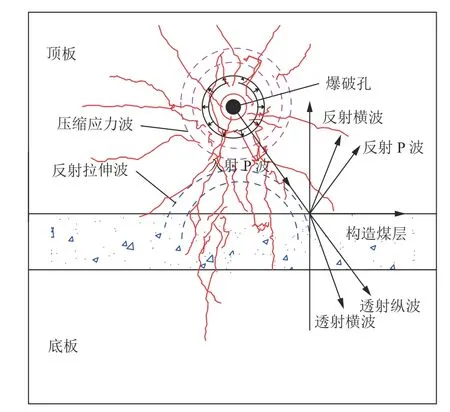

炸药在煤层顶板爆炸后,首先在顶板岩体传播,当爆破应力波传播到煤岩交界面时,在构造煤层顶板和构造煤层的煤岩交界分界面会激发出反射波和透射波,如图18 所示。试验模型顶板岩石密度为1.5 g/cm3,纵波速度取1 297 m/s,则岩体波阻抗为1 945.5 kg/(m2·s),远大于构造煤体的波阻抗。根据爆破应力波在不同爆炸介质的传播特征,将会在试验模型的煤岩交界面产生透射的压缩波和反射的拉伸波。

图18 构造煤层顶板爆破应力波传播Fig.18 Stress wave propagation following the roof blasting of a tectonic coal seam

透射的压缩应力波破坏煤体,反射的拉伸应力波反作用于煤岩交界面区域岩体。爆破累积损伤产生的跨界面交叉裂纹卸压,使顶板岩层裂隙和构造煤层裂隙贯通,有利于构造煤层的瓦斯垂向运移流动和卸压瓦斯抽采。

因此,在构造煤层顶板爆破试验模型中,出现了径向和放射状裂纹交叉扩展的方式,煤岩交界面产生跨界面致裂卸压裂纹。爆破振动的累积损伤使岩层和构造煤层交界面的破坏最为严重,爆破产生的跨界面裂隙卸压,使顶板岩层裂隙和构造煤层裂隙贯通,有利于构造煤层的瓦斯垂向运移流动和卸压瓦斯抽采。

3 顶板爆破增透现场应用

3.1 工作面概况

潘一东煤矿位于安徽省淮南市潘集区境内,区内11-2 煤厚1.70~2.87 m,由西向东逐渐变厚,平均厚2.8 m,煤层基本顶为细砂岩,岩石致密坚硬。实测煤层瓦斯压力最大值为1.9 MPa,坚固性系数f为0.47,瓦斯放散初速度为13.5,最大瓦斯含量为10.36 m3/t。

为保证1252(1)进风巷工作面掘进期间的安全,在掘进前采用底板巷穿层钻孔预抽煤巷条带瓦斯区域防突措施。

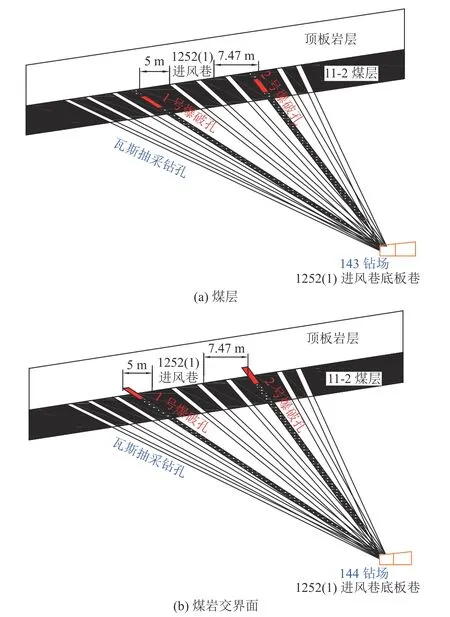

3.2 爆破增透方案

为提高穿层钻孔预抽效果,增加抽瓦斯采浓度和流量,达到快速消突,在1252(1)进风巷底板巷实施深孔预裂爆破增透提高煤层透气性,为方便对比分析不同爆破孔的装药层位对增透效果的影响,根据现场选取143钻场和144 钻场位置设计爆破孔,爆破孔终孔分别落在距离1252(1)进风巷道轮廓线外5 和7.47 m,如图19所示。

图19 爆破增透钻孔布置Fig.19 Borehole arrangement for blasting for permeability enhancement

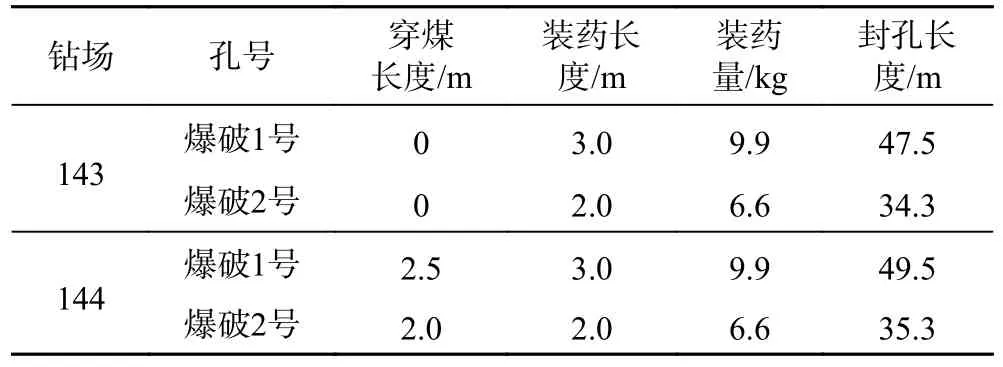

煤层爆破1 号爆破孔在见煤2.5 m 后停止钻进,2 号爆破孔在见煤2 m 后停止钻进,煤矿许用水胶抽采炸药全部装在煤层中;煤层顶板爆破1 号爆破孔在穿过煤层2.5 m 后停止钻进,2 号爆破孔在穿过煤层2 m 后停止钻进,炸药装在煤岩交界面位置。爆破钻孔设计参数见表4,爆破钻孔装药参数见表5。

表4 爆破钻孔设计参数Table 4 Borehole design parameters for blasting

表5 爆破钻孔装药参数Table 5 Charge parameters for blasting

抽采孔距离爆破孔2.5 m,爆破前将每组的2 个爆破孔周围的6 个瓦斯抽采孔串联在一起在线监测瓦斯抽采浓度和瓦斯抽采纯量,如图20 所示。

图20 增透效果考察孔布置Fig.20 Arrangement of inspection boreholes for permeability enhancement performance

3.3 爆破效果考察

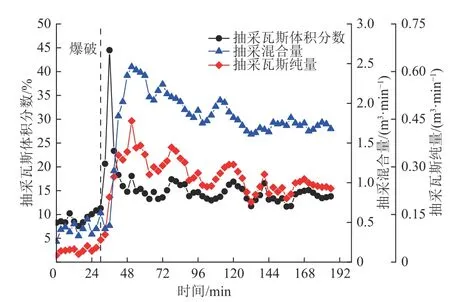

煤层爆破前后瓦斯抽采数据如图21 所示,从图中可以看到,爆破后瓦斯抽采的纯量和浓度在爆破后瞬间增大,抽采纯量从0.08 m3/min 提高到0.44 m3/min,抽采混合量由0.42 m3/min 提升到2.46 m3/min,瓦斯体积分数从爆破前的11.3%上升到44.5%,在1 h 后恢复到爆破前的水平,瓦斯高效抽采时间衰减较快。说明煤层爆破产生的增透裂隙在短时间内闭合,不能对瓦斯进行长时间的导流。

图21 143 钻场瓦斯抽采数据曲线Fig.21 The 143th set of curves of gas drainage data

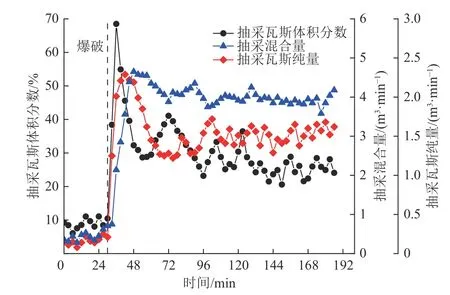

煤层顶板爆破前后的瓦斯抽采数据如图22 所示。由图22 可知,爆破后瓦斯抽采纯量及其浓度快速上升,抽采纯量从0.07 m3/min 提高到1.73 m3/min,抽采混合量由0.75 m3/min 提升到4.65 m3/min,瓦斯体积分数从爆破前的10.46%上升到68.50%,并且长时间维持在较高水平。说明煤层顶板爆破产生的增透裂隙不易发生闭合,煤层顶板爆破增透效果明显高于煤层爆破。

图22 144 钻场瓦斯抽采数据曲线Fig.22 The 144th set of curves of gas drainage data

4 结论

a.构造煤层爆破试验模型产生的贯通裂纹较少,测点整体应变峰值较低。顶板爆破产生大量的爆生裂纹从岩层延伸贯通到构造煤层,并且在煤层中产生了大量的细小裂纹,由于煤岩交界面的反射拉伸应力波和入射应力波叠加出现了多次应力峰值。超声波检测表明,相较于煤层爆破,顶板爆破后的煤层波速变化较大,波速在0.8~1.4 km/s 区间内,表明构造煤层内部受爆破损伤破坏严重。

b.通过数值模拟再现了煤层爆破和顶板爆破应力波传播和煤岩体内部损伤破坏演化全过程。煤层爆破数值模型爆破损伤范围主要集中在爆破孔和煤层上下煤岩交界面附近煤体,煤层顶板爆破数值模型爆破损伤沿爆破孔向四周岩体扩展,最后蔓延到煤层底板,爆破孔位置和上部煤岩交界面以及煤层内部的损伤较为严重,在顶板岩层、煤岩交界面和构造煤层损伤裂隙交叉贯通。

c.爆破应力波从煤层顶板传播到煤岩交界面时发生波的透射和反射,透射的压缩应力波对煤体产生压缩破坏;反射的拉伸应力波反作用于煤岩交界面造成岩体的拉伸断裂。爆破产生的跨界面交叉裂纹卸压,使顶板岩层裂隙和构造煤层裂隙贯通,有利于构造煤层的瓦斯垂向运移流动和卸压瓦斯抽采。

符号注释:

A、B为炸药参数,GPa;D为爆炸速度,km/s;E0为爆轰产物内能,GPa;Kl为长度相似比例系数;Kρ为密度相似比例系数;Kσ为应力相似比例系数;lm为试样模型的长度,m;lp为原型的长度,m;p为爆轰压力,MPa;R1、R2为炸药特性参数;t为爆破仿真中,自炸药起爆开始所经历的时间,μs;V为相对体积,m3;ρ为炸药密度,kg/m3;ρm为试验模型的密度,kg/m3;ρp为原型岩层的密度,kg/m3;σp为实际岩层应力,MPa;σm为相似模拟模型所受应力,MPa;ω为炸药特性系数。