极近距离煤层开采无煤柱自成巷控制方法研究

2024-04-27刘寄婷薛浩杰高红科蒋振华

王 琦, 刘寄婷, 江 贝, 薛浩杰, 高红科, 蒋振华

(1.中国矿业大学(北京) 隧道工程灾变防控与智能建养全国重点实验室, 北京 100083; 2.山东大学 岩土工程中心, 山东 济南 250061)

煤炭是我国能源安全稳定供应的“压舱石”,在能源结构中占据主体地位[1–3]。长壁开采由于通风好、效率高是常用的地下采煤方法之一, 该方法开采1个工作面, 需要掘进2条巷道, 留设1个区段保护煤柱[4]。煤柱留设时, 如留设大煤柱会造成严重的煤炭资源浪费; 留设小煤柱, 工作面开采后覆岩回转变形导致留设煤柱处应力集中, 会诱发围岩大变形[5]。为解决上述问题, 王琦等提出了切顶卸压无煤柱自成巷开采技术[6–7], 通过顶板定向切顶爆破, 切断采空区顶板与巷道顶板的应力传递路径, 变顶板长悬臂结构为切顶短臂梁结构, 取消采矿过程中的煤柱留设和巷道掘进[8]。采空区顶板在自重及矿山压力作用下定向垮落, 充分利用岩体碎胀特性, 垮落矸石碎胀充填形成矸石巷帮, 从而实现切顶卸压无煤柱自成巷[9]。煤炭是重要的不可再生资源, 随着煤炭资源需求和开采强度的增大, 赋存条件较好的单一煤层日益枯竭, 开采的重点开始转向其他条件煤层, 其中近距离煤层在我国赋存广泛[10]。为有效利用和保护煤炭资源, 研究复杂条件下极近距离煤层群的安全高效开采意义重大[11]。极近距离煤层群传统长壁开采时, 受上层遗留煤柱和采空区垮落等因素的影响, 下层煤开采过程中应力环境复杂, 易引起矿压显现剧烈、层间岩层破断失稳等现象[12–13], 导致巷道围岩变形明显, 一定程度上增加了留巷围岩的控制难度。工作面开采过程中产生的应力集中是围岩变形和破坏的主要作用力[14–18]。为解决近距离煤层群开采存在的问题,大量学者[19–22]对近距离煤层开采围岩应力释放及支护控制技术等开展了研究。在围岩应力释放方面, GAO Kui[19]等针对厚层坚硬顶板条件下近距离煤层开采会引起强矿压显现, 采用深孔爆破的方式破坏顶板完整性, 释放巷道顶板应力; ZHAO Jun[20]等为了降低近距离开采中上覆遗留煤柱对下工作面产生应力扰动影响, 在现场采用水力压裂的方式释放围岩应力。在围岩支护控制方面, LIU Hongyang[21]等提出了近距离煤层开采沿空成巷围岩协同控制方法, 在巷旁采用充填墙体支护补强顶板;XU Youlin[22]等提出近距离煤层开采过程中巷道围岩应采用高强支护方式, 现场通过注浆加固与全断面锚索高强联合支护控制围岩变形。

上述研究表明有效的应力释放和高强支护对于保证该类巷道围岩稳定至关重要[23], 而针对极近距离煤层开采的复杂地质条件, 传统的卸压方式从根本上未改变岩层结构连接状态[24], 因而上覆煤柱集中载荷及采空区垮落产生的扰动影响未能有效减小[25]。基于此, 为了有效释放围岩应力、控制下煤层开采过程巷道围岩的稳定。笔者提出了极近距离条件下巷道定向切顶–约束高强支护无煤柱自成巷控制方法, 从根本上改变了巷道顶板岩层悬臂结构, 切断了采空区与巷道顶板间的应力传递。建立极近距离煤层开采覆岩结构模型, 计算下煤层切顶自成巷巷旁支护阻力。以典型极近距离煤层为工程背景, 开展了不同开采方法的数值试验对比研究, 明确了极近距离煤层开采无煤柱自成巷控制机理。并在此基础上, 开展了典型极近距离煤层工程设计及现场应用研究。

1 极近距离煤层开采控制理念及方法

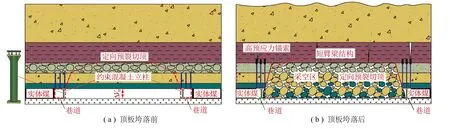

极近距离煤层采用传统长壁开采时, 遗留煤柱处往往出现应力集中, 上煤层采动应力及集中应力通过层间岩层向相邻工作面传递, 改变了下煤层巷道围岩的应力分布[26]。上层采空区垮落引起覆岩顶板回转失稳, 会使下煤层开采过程中应力环境变的复杂、矿压显现剧烈[12]。因此, 受层间应力传递及采空区垮落等因素的影响, 下层巷道顶板悬臂结构发生旋转下沉破坏, 导致巷旁煤柱处应力集中[17], 诱发围岩大变形, 如图1所示。

图1 极近距离煤层传统开采方法原理Fig.1 Schematic diagram of traditional mining method for extremely close-distance coal seams

为了降低悬臂结构传递应力及采空区垮落等扰动因素的影响, 从改变岩层结构与巷旁高强支护两个方面开展研究, 提出了极近距离条件下巷道定向切顶–约束高强控制理念。该控制理念包括定向切顶爆破、约束高强支护、矸石碎胀充填等, 如图2所示。

图2 极近距离煤层定向预裂切顶原理Fig.2 Schematic diagram of directional pre-splitting and roof cutting in extremely close-distance coal seams

通过定向切顶主动改变顶板悬臂传力结构, 在矿山压力作用下采空区岩层垮落碎胀充填形成矸石巷帮, 取消煤柱留设[27–30]。结合高强支护加强巷道顶板支撑, 共同实现切顶自成巷。具体内容如下:

(1)定向切顶爆破

基于双向聚能拉伸爆破原理, 在超前工作面对巷道顶板采空区侧实施定向切顶爆破。充分利用岩石的耐压怕拉特性, 改变传统爆破能量向四周扩散的特点, 如图3(a)所示。在设定方向聚集爆破能量, 拉伸扩展岩石裂缝, 使顶板产生定向拉张开裂。在采空区与巷道顶板之间形成定向切顶面, 主动改变“长悬臂”结构为切顶“短臂梁”结构, 切断采空区顶板向巷道顶板的应力传递, 保证巷道围岩的安全稳定, 如图3(b)所示。

图3 双向聚能定向切顶Fig.3 Bidirectional energy accumulation directional roof cutting

(2)约束高强支护

约束高强支护通过在钢管内部注入高性能混凝土, 实现外部约束结构和内部核心混凝土力的共生[31–32], 如图4中的Part A所示。在保证核心混凝土具有更高抗压强度的同时, 又保证了外部约束结构不易发生失稳破坏, 约束结构与核心混凝土共同承载、优势互补[33], 如图4中的Part B所示。同时, 在立柱顶端与垫板之间设置卸压调控结构, 如图4中的Part C所示, 使顶板下沉变形中收缩调控结构实现主动让压, 避免了立柱集中受力造成的压弯破坏, 提高了巷道顶板的整体性。

图4 约束高强支护原理Fig.4 Schematic diagram of constrained high-strength support

(3)矸石碎胀充填

基于采矿岩石力学角度分析发现, 采矿活动会使上覆岩层在垂直方向上出现垮落带、裂隙带、弯曲下沉带, 如图5所示。“三带”中产生的岩石体积变化均与采矿体积ΔVm有关[27]。垮落带岩体具有碎胀特性[28], 如果合理的利用碎胀特性实现顶板垮落矸石碎胀体积与采矿体积的平衡[2], 一定程度上可降低由采矿活动引起的岩层裂隙量与地表沉降变形量, 如图6所示。

图5 传统开采方法岩层结构示意Fig.5 Schematic diagram of rock formation structure using traditional mining methods

图6 定向切顶自成巷岩层结构示意Fig.6 Schematic diagram of rock formation structure for directional roof cutting

2 极近距离煤层开采理论分析

2.1 围岩结构分区特征

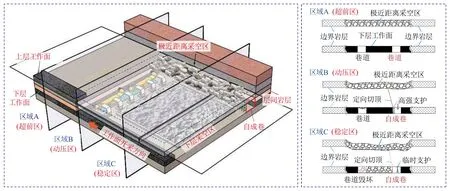

极近距离煤层开采引起的覆岩运移特征与单一煤层的有所区别[34–35], 下煤层开采过程中岩层垮落特征具有分区阶段性[36]。上煤层开采过程中, 覆岩经历了大范围变形、移动、破坏过程并重新形成稳定状态。下煤层切顶成巷过程中, 随着工作面的不断开采, 成巷经历超前影响阶段、动压扰动阶段和成巷稳定阶段[37–38]。为此, 将极近距离下煤层切顶成巷工作面覆岩环境归纳为3类, 分别为工作面超前区(A区域)、工作面动压区(B区域)、工作面稳定区(C区域), 如图7所示。

图7 极近距离围岩结构分区示意Fig.7 Schematic diagram of rock structure zoning in extremely close distance

2.2 围岩结构力学分析

2.2.1 传统开采方法围岩结构模型

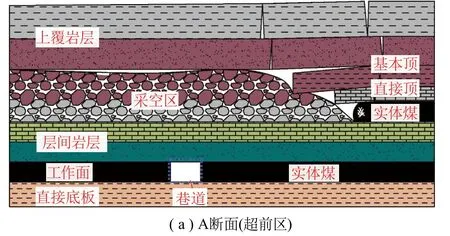

对于极近距离煤层群开采, 上煤层开采完成后, 覆岩结构会发生破断、移动并形成新的稳定状态。此时, 上下煤层之间的夹层承受上采空区矸石及覆岩的荷载作用, 如图8(a)所示, 为下工作面超前影响区。

图8 传统开采方法围岩结构模型Fig.8 Model diagram of surrounding rock structure using traditional mining methods

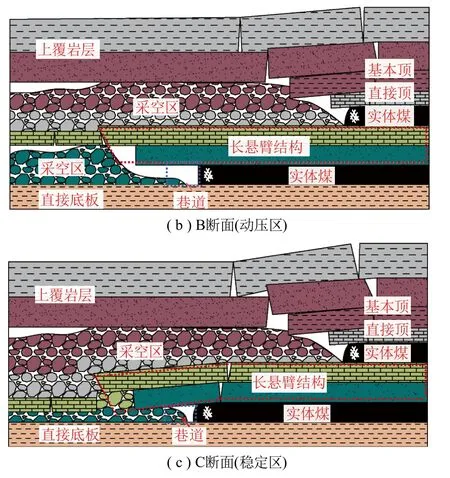

下煤层开始开采的初始阶段, 部分中间夹层在上覆荷载作用下发生垮落下沉, 上工作面部分采空区矸石涌入下工作面, 下煤层巷道顶板上方岩层形成“长悬臂结构”, 悬臂结构将采空区荷载传递至巷道围岩, 如图8(b)所示, 为下工作面动压区。

随着工作面的不断开采, 在覆岩荷载作用下中间夹层进一步垮落下沉充填采空区, 巷道顶板侧向悬臂结构发生破断下沉变形, 但垮落矸石仍无法充满采空区, 如图8(c)所示, 为下工作面稳定区。

采用传统方法开采下层工作面后, 巷道顶板垮落不充分, 无法有效发挥矸石碎胀特性充填采空区。尤其对于坚硬顶板[39], 工作面开采过程中易形成大面积悬而未垮的岩层, 并且垮落后形成的矸石粒径较大, 充填效果不佳。

2.2.2 切顶自成巷围岩结构模型

在下工作面开采前, 超前工作面在巷道开采侧实施定向预裂切顶, 主动改变巷道顶板悬臂结构,切断巷道顶板与采空区顶板之间的荷载传递结构,如图9(a)所示。

图9 定向切顶无煤柱围岩结构模型Fig.9 Model diagram of directional roof cutting without coal pillar surrounding rock structure

当下工作面开采后, 采空区顶板发生定向垮落, 巷道上方顶板形成切顶短臂梁结构。同时, 在巷道切顶侧支设高强约束混凝土立柱, 加强巷道顶板支护强度, 降低顶板回转下沉变形, 保证巷道顶板的稳定性, 如图9(b)所示。

随着工作面的不断开采, 利用矿山压力做功及岩体碎胀特性, 垮落矸石充满采空区, 可有效支撑上覆岩层, 一定程度上降低巷道顶板及实体煤帮荷载作用, 如图9(c)所示。

2.2.3 短臂梁受力分析

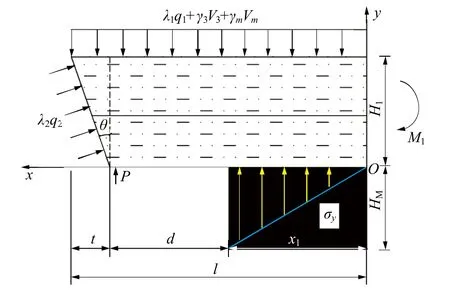

基于上述分析可知, 对于极近距离煤层群开采, 上工作面煤层采用传统方法开采后, 覆岩顶板发生破断下沉, 形成长悬臂传力结构, 巷道围岩与实体煤帮承受采空区传递应力的扰动影响。为了切断采空区与巷道顶板之间的应力传递路径, 降低覆岩荷载产生的影响, 超前工作面在巷旁采用定向预裂切顶, 形成顶板短臂梁结构, 并分别选取两种开采方法的B断面建立极近距离围岩力学模型, 为便于计算分析, 对上煤层基本顶以上的岩层进行简化分析, 假定上煤层基本顶上部存在连续弯曲带的m层岩层, 该部分岩层的体积表示为Vm, 如图10所示。

图10 极近距离煤层开采围岩力学模型Fig.10 Mechanical model of surrounding rock for close-distance coal seam mining

式中,Si为巷道顶板采空区侧支护阻力与实体煤帮支撑荷载之和;γi为覆岩平均容重(γm为m层岩层平均容重);qi为覆岩荷载;Vi为分区岩块体积(Vm为m层岩层体积);Li为分区岩块长度;d为巷道宽度;xi为实体煤帮承载范围;θ为切顶角度;α为顶板垮落角度。

由式(3)可以明显得出S1大于S2的荷载总值, 表明通过巷旁定向预裂切顶, 切断了长悬臂V5,V6与巷道顶板之间的联系, 变长悬臂结构为切顶短臂梁结构, 降低了覆岩传递荷载, 保证了巷道围岩的安全稳定。

根据图10(b)中极近距离煤层开采切顶成巷围岩力学结构模型, 假设上覆荷载均匀分布, 下悬臂顶板承受上覆岩层自重、上煤层垮落矸石自重,建立了切顶短臂梁顶板简化力学模型, 如图11所示。

图11 短臂梁顶板简化力学模型Fig.11 Simplified mechanical model of short cantilever beam roof

根据极限平衡区理论, 实体煤应力平衡区宽度x1可根据下式计算

实体煤分布载荷σy可简化为线性分布, 计算公式如下:

式中,x1为实体煤平衡区宽度;HM为煤层采高;A为侧压系数;k0为实体煤应力集中系数;H0为工作面埋深;c为煤层与顶底板岩层交界面的黏聚力;φ为岩层交界面的内摩擦角;pc为实体煤的支护强度。

做如下假设: 将顶板围岩应力视为作用在冒落体周边的分布荷载λ1q1, 其中λ1为采动影响系数, 取为1[40], 荷载方向垂直于破断顶板, 切顶线与y轴方向的角度即切顶角度为θ。工作面开采后覆岩垮落矸石不断充填采空区并与直接顶接触, 矸石对切顶短臂梁的支撑力不断发生变化。为体现出矸石帮对切顶短臂梁的支撑作用, 将碎胀矸石的支撑力设为λ2q2, 其中,λ2为碎胀矸石的支撑系数(0<λ2<1)[41], 支撑力的方向垂直于切顶预裂面。

(1)上覆岩层作用载荷(qn)1可通过式(6)计算:

式中,hi,γi,Ei分别为第i分层的厚度、容重、弹性模量, 其中i=n,n+1, …,m。

分别计算qm+1和qm层载荷, 直到满足载荷值qm+1<qm时, 则可认为第m+1分层顶板岩层为上覆岩层关键层。

(2)巷道采空区侧切顶高度为H1, 巷道断面宽度为d, 巷道采空区侧顶板支护力为P, 假设作用点位于巷道采空区侧边缘位置。

以短臂梁顶板为研究对象, 对O点采用力学平衡法建立平衡方程:

由几何关系可得

记基本顶侧向顶板悬臂的极限弯矩为Mu, 其中Mu=k1σthi2/6,k1岩层的龟裂系数, 取值为0.25~0.75;σt为岩层抗拉强度, 合并式(7)~(9), 并化简可得:

其中,

由式(10)可知, 对于极近距离工作面煤层层间距较小时, 下工作面垮落顶板的侧向悬臂梁l的长度越大, 切顶时所需的巷旁支护阻力越大。

3 极近距离煤层开采数值模拟对比试验

为验证极近距离煤层开采无煤柱自成巷的控制优势, 进一步研究采场位移分布与巷道围岩应力变化规律, 以典型极近距离煤层—芦家窑煤矿84206工作面为工程背景, 开展传统开采方法与无煤柱切顶自成巷方法数值试验对比研究, 明确极近距离煤层开采无煤柱自成巷控制机理。

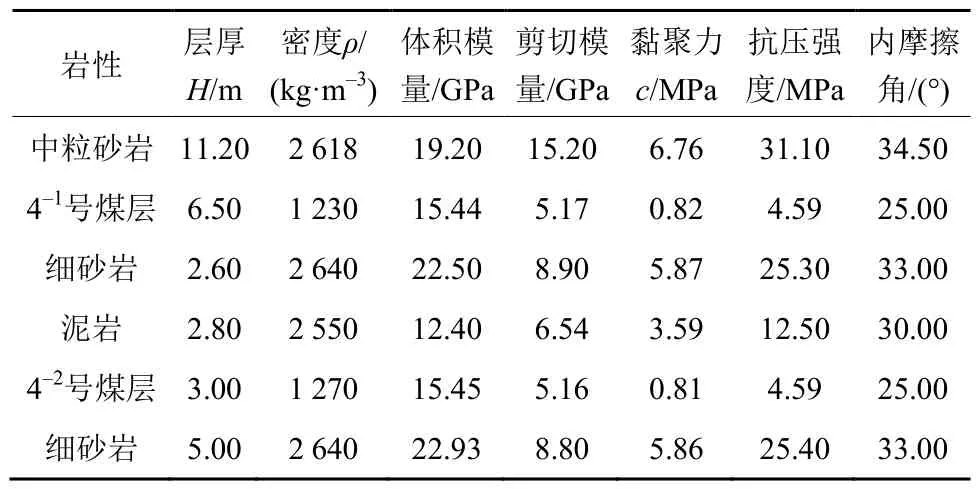

3.1 工程背景

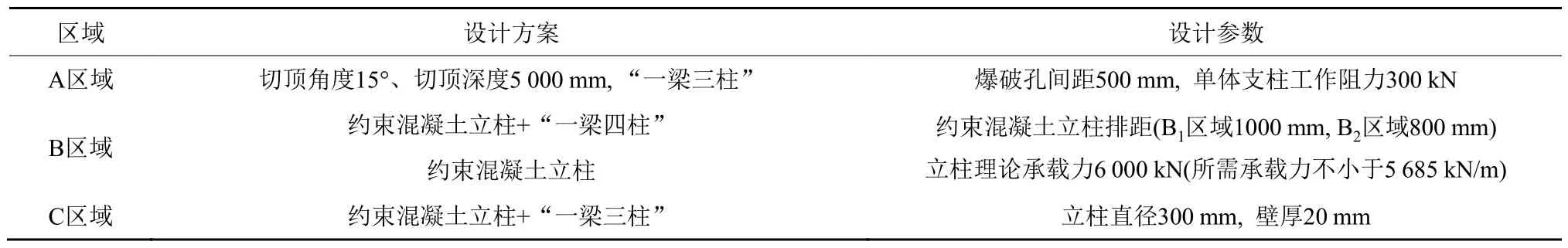

84206 工作面上部煤层分别为8418, 8420, 8422工作面, 上煤层从左向右依次开挖, 煤层厚度为6.5 m, 基本顶为11.2 m厚的中砂岩。上下煤层间距为5.4 m, 分别为2.8 m的泥岩和2.6 m的细砂岩, 属典型极近距离煤层开采。84206工作面回风巷开展切顶成巷试验, 巷道尺寸为5 200 mm×3 500 mm,自成巷作为84208工作面开采使用。工作面的具体布置和综合柱状图如图12所示, 地层岩性及物理参数见表1所示。

表1 地层岩性及物理力学参数Table 1 Formation lithology and physical and mechanical parameters

图12 工作面现场地质情况Fig.12 On-site geological conditions at the working face

3.2 试验方案

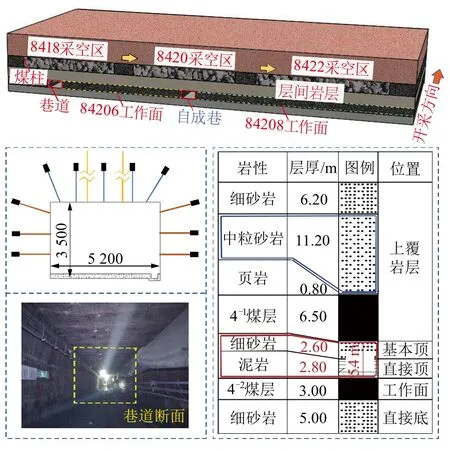

结合芦家窑煤矿现场地质情况, 计算得到84206工作面顶板覆岩传递荷载为665.9 kPa, 煤层与顶底板岩层交界面的黏聚力c为0.1 MPa, 煤层与顶底板岩层交界面的内摩擦角为30°, 侧压系数为0.4, 应力集中系数为2, 实体煤帮的支护强度为0.12 MPa。代入式(4)计算可得, 实体帮应力极限平衡区的宽度x1=10.66 m, 岩层单位极限弯矩为Mu=4.508 MN; 代入式(10)计算得出, 巷道顶板采空区侧支护阻力P≥568 5 kN/m。

结合84206现场地质条件及定向切顶原理, 对切顶关键参数及巷内支护进行了设计, 不同分区具体设计方案见表2。动压扰动B区是切顶成巷最为关键区域, 因此, 在该区域对比优化了约束混凝土立柱间距, B区域方案设计示意如图13所示。

表2 定向切顶与高强支护参数Table 2 Directional roof cutting and high-strength support parameters

图13 现场支护方案设计Fig.13 Design drawing of on-site support schem e

3.3 模型体建立与监测方案

基于现场工程地质条件, 以B区域方案支护参数为例开展数值模拟分析, 建立模型尺寸为360 m×100 m(长×高), 模型体上表面施加荷载为2.32 MPa,模拟上覆岩层自重的影响, 模型体底部边界垂直方向固定, 左右边界水平方向固定, 并施加水平梯度荷载。模型体开挖次序为: 上层4–1号煤层开采→下煤层两侧巷道掘进, 其中右侧巷道在工作面开采前, 分别开展定向切顶卸压与未切顶卸压对比→下层4–2号煤层开采。在模型体采场布置A1~An条监测线, 巷道围岩布置F1~Fn, H1~Hn条监测线, 对工作面推采全过程中采场位移分布及巷道围岩应力变化规律进行监测, 如图14所示。

图14 数值模型与监测方案示意Fig.14 Schematic diagram of numerical model and monitoring scheme

3.4 数值试验结果分析

通过开展不同开采方法的对比模拟试验, 本节对工作面全采场位移分布和巷道围岩应力变化规律进行分析。

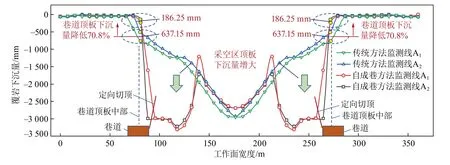

3.4.1 采场变形分析

传统开采方法开采下部煤层后, 巷道顶板上方形成“长悬臂结构”, 侧向悬臂结构未能充分垮落, 巷旁采空区一定范围内形成空区, 这与上述理论分析中覆岩结构运移特征一致, 如图15所示。采空区载荷通过巷旁悬臂结构传递至巷道顶板, 使得巷道围岩出现应力集中现象, 顶板下沉量明显增加, 顶板平均下沉量为637.15 mm。

图15 传统开采方法位移云图Fig.15 Displacement cloud diagram of traditional mining methods

超前工作面实施预裂切顶后, 改变了顶板悬臂结构, 由顶板“长悬臂”结构变为了“短臂梁”结构, 采空区顶板沿着切顶面快速定向垮落, 层间岩体垮落碎胀后对采空区形成良好充填, 如图16所示。表明通过定向切顶切断了采空区顶板与巷道顶板之间的应力传递路径, 一定程度上改善了巷道围岩应力环境, 降低了巷道顶板下沉量, 顶板平均下沉量为186.25 mm, 相比传统开采方法降低了70.8%, 如图17所示。

图16 定向切顶成巷位移云图Fig.16 Displacement cloud diagram of automatically formed roadway by roof cutting

图17 不同开采方法采场位移分布曲线Fig.17 Stope displacement distribution curves of different mining methods

3.4.2 围岩应力分析

图18(a)中巷道顶板应力选取F1~F8监测位置处的竖向应力, 图18(b)中巷道实体帮应力选取H1~H13监测位置处的竖向应力。

图18 巷道围岩应力分析Fig.18 Stress analysis of roadway surrounding rock

(1)顶板应力变化规律分析, 下工作面煤层开采后, 不同开采方法顶板应力曲线整体呈先增大后减小最终趋于平缓的变化规律, 如图18(a)所示。采用定向切顶后, 巷道顶板平均应力为0.47 MPa, 相比传统开采方法降低了59.8%。表明采用顶板预裂爆破后, 切断采空区与巷道顶板的应力传递, 一定程度上减小了巷道所需的支护阻力。

(2)实体帮侧向压力变化规律分析, 两种开采方法实体帮侧向压力曲线变化规律均为侧向压力达到峰值后逐渐降低并趋于平缓。巷道顶板实施定向切顶后, 实体帮侧向压力峰值得到了降低, 相比传统开采方法降低了12.0%, 表明定向切顶一定程度上降低了巷道围岩应力集中。巷道顶板与实体帮应力模拟结果表明, 通过主动改变顶板悬臂结构, 提高了巷道围岩应力释放效果, 降低了顶板应力集中程度, 保证了巷道围岩稳定性。

4 现场应用

在理论与数值试验指导下, 为验证极近距离煤层开采定向切顶–约束高强支护控制方法的有效性,结合现场工程地质条件与室内力学试验参数, 设计计算了巷道采空区侧高强支护及切顶关键参数, 并在84206工作面切顶成巷试验段进行现场应用。

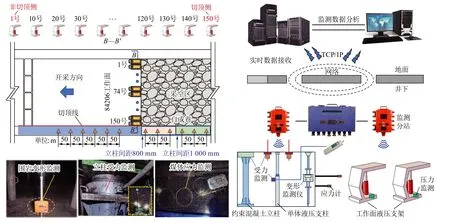

4.1 现场监测布置

为了评价分析新技术应用效果, 在成巷试验段不同位置布置监测测站, 开展了定向切顶–约束高强支护联合方式下的围岩变形及支护体受力监测,如图19所示。

图19 实时监测系统Fig.19 Real-time monitoring system diagram

a)围岩变形收敛量监测: 沿着巷道走向方向,每隔50 m布置一组围岩变形监测点, 分析不同分区巷道顶底收敛量的变化规律。并对比分析立柱排距为1 000 mm和800 mm时巷道围岩的变形规律。

b)约束混凝土立柱受力监测: 现场在采空侧立柱顶部放置压力盒, 随着工作面的不断推进, 实时采集巷旁约束混凝土立柱压力盒的数据。

c)工作面液压支架受力监测: 沿着工作面倾向每隔10台液压支架记录一组压力表数据。同时, 随着工作面的推进, 分别记录两端头10号(非切顶侧)、140号(切顶侧)的液压支架压力表数据。

4.2 监测结果分析

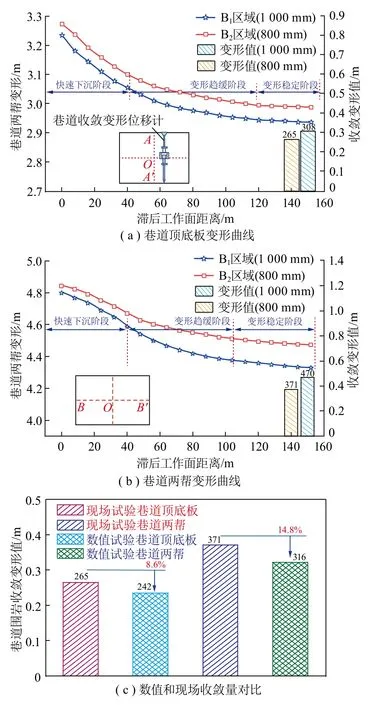

(1)围岩变形收敛量分析

随着工作面煤层的不断开采, 巷道围岩经历变形快速下沉阶段、变形趋缓阶段、变形稳定阶段,如图20所示。对应工作面从动压扰动B区过渡到成巷稳定C区, 巷道围岩变形逐渐趋于稳定。当立柱排距为1 000 mm时, 现场监测该区域巷道顶底板移近量最大为308 mm, 两帮最大变形量为470 mm;立柱排距为800 mm时, 巷道顶底板移近量最大为265 mm, 两帮最大变形量为371 mm。并与数值模拟结果进行对比, 由分析结果可知, 顶底移近量和两帮变形量差异率分别为8.6%和14.8%。

图20 不同区域围岩收敛量对比Fig.20 Deformation curves of surrounding rock in different areas

(2)约束混凝土立柱受力分析

切顶自成巷段采空区侧约束混凝土立柱受力曲线如图21(a)所示, 沿走向单位巷道断面支护体所受总承载力曲线如图21(b)所示。约束混凝土受力呈先增大后趋于平缓的变化趋势, 滞后工作面0~24 m范围内巷道顶板发生旋转下沉变形, 采空区侧顶板下沉明显。此时, 约束混凝土立柱受力迅速增加。滞后工作面40 m后, 巷道顶板下沉变形趋于稳定, 约束混凝土立柱受力逐渐平稳, 其中立柱受力最大为5 084 kN, 与理论计算所需支护阻力的差异率为15.3%, 单位巷道支护体总承载力为6 063 kN。

图21 支护体受力曲线Fig.21 Resistance curve of support body

(3)工作面液压支架受力分析

根据矿压监测数据结果分析, 绘制了工作面液压支架压力值和工作面两端头液压支架随煤层推采的平均压力变化曲线, 如图22所示。

图22 液压支架压力平均值统计Fig.22 Statistics of average pressure of hydraulic supports

液压支架压力整体呈工作面中部大, 两端小的分布规律, 切顶侧工作面液压支架压力为25.7 MPa,相比于未切顶侧降低了6.9%。随着工作面的不断推进, 切顶侧的液压支架最大压力、平均压力分别为20.7, 15.9 MPa, 相比未切顶侧分别降低了28.9%,29.3%, 非切顶侧支架压力曲线波动明显, 而切顶侧支架压力曲线变化平缓, 表明采用定向切顶提高了工作面端头围岩应力释放程度, 降低了液压支架载荷扰动影响。

现场应用定向切顶–约束高强控制无煤柱自成巷方法后, 巷道围岩变形量及支护体受力满足安全生产要求, 切顶成巷效果如图23所示。

图23 现场切顶成巷效果Fig.23 Roadway formation effect by roof cutting

5 结 论

(1)提出了极近距离条件下巷道定向切顶–约束高强控制无煤柱自成巷方法。该方法通过定向切顶主动改变顶板岩层结构, 形成切顶短臂梁结构。采空区顶板定向垮落碎胀充填, 降低覆岩旋转下沉变形。结合约束高强混凝土立柱加强巷道顶板支护, 保证采矿过程中极近距离巷道顶板的安全稳定控制。

(2)建立了极近距离煤层群开采覆岩结构模型,计算了下煤层切顶自成巷巷旁支护阻力。以典型极近距离煤层为工程背景, 开展了不同开采方法的数值试验对比研究, 分析了全采场位移分布与巷道围岩应力变化规律, 明确了极近距离煤层开采无煤柱自成巷控制机理。

(3)基于围岩结构力学分析与数值模拟, 提出了极近距离条件下巷道定向切顶–约束高强支护无煤柱自成巷现场关键参数设计方法, 并在现场进行了成功应用, 应用结果表明采用新方法后, 提高了巷道围岩应力释放程度, 有效控制了巷道围岩变形,巷道顶底板移近量最大为265 mm, 立柱支护受力最大为5 084 kN。验证了巷道顶板定向切顶–约束高强支护对巷道围岩稳定性控制的优势。