不同振动条件下伺服阀弹簧管开裂试验

2024-04-25凌扬洋马德江张小洁

杨 健,凌扬洋,马德江,张小洁

(1.海军装备部 上海局驻南京地区第一军事代表室,江苏 南京 210006;2.南京晨光集团有限责任公司,江苏 南京 210006)

引言

电液伺服阀是电液伺服控制系统中的重要控制元件,在系统中起电液转换和功率放大作用,电液伺服阀的性能和可靠性将直接影响系统的性能和可靠性。电液伺服阀中的弹簧管具有弹性支撑、力矩与角度转换、油液密封等重要作用,对整阀的可靠工作具有决定性影响[1-5]。一般而言,伺服阀弹簧管壁厚仅几十微米[6],在极端振动环境下容易发生破裂,进而造成伺服阀故障和油液泄漏导致系统失控。

对于伺服阀弹簧管的失效,刘新灵等[7]统计分析了某电液伺服阀13个失效弹簧管的开裂情况,采用外管分析、断口分析和金相组织分析等方法,研究了弹簧管断裂特征与机理。涂均[8]通过对故障件热处理后材料的分析发现,弹簧管在固溶处理过程中加热温度过高使材料发生过烧以致晶粒粗大,使弹簧管在工作过程中发生应力集中从而发生破裂。刘玉龙[9]对力矩马达的模态和谐响应进行了分析并建立了模型,发现力矩马达谐振时最大应力和应变出现在弹簧管圆角处。张亮等[10-11]采用有限元分析方法对伺服阀衔铁组件进行了模态分析,发现衔铁组件的谐振峰值主要集中在低频范围内。彭敬辉[12]针对不同安装方式下力矩马达衔铁组件建立了有限元模型并对其模态进行了分析。夏天等[13]运用有限元方法得到了在不同温度下的衔铁组件固有频率,并且对在高温条件下受高频激励脉冲影响的衔铁组件进行谐响应分析。吕欣倍[14]通过分析,建立了喷嘴挡板式电液伺服阀衔铁组件分布参数动态响应数学模型,采用试验与仿真相结合的方法研究衔铁组件柔性部件的模态信息和振动方式,分析不同外载荷作用下衔铁组件的动态响应特性。张卓磊等[15]针对振动环境下伺服阀弹簧管易出现疲劳破裂的问题,建立振动环境下射流偏转板伺服阀数学模型,求解弹簧管受力状态及其薄壁根部循环应力值,提出了极端振动环境下伺服阀弹簧管疲劳强度校核方法。訚耀保等[16]建立了射流管伺服阀力矩马达的随机振动动力学模型,通过分析,得到了力矩马达各部件的随机振动响应功率谱密度、应变和应力值。

本研究以某型伺服阀在随整机振动过程中出现的弹簧管开裂现象为契机,通过不同试验验证了不同振动台、不同振动夹具以及同一整机下不同安装位置对伺服阀弹簧管在随机振动时的影响。

1 电液伺服阀工作原理

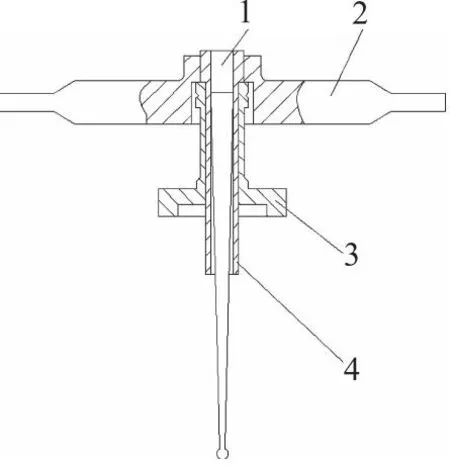

双喷嘴挡板力反馈电液伺服阀,采用力矩马达作为电器—机械转换器,双喷嘴挡板阀作为第一级液压放大器,四通滑阀作为第二级液压放大器。其中力矩马达主要由上磁导体、下磁导体、衔铁、永久磁铁、线圈(左线圈、右线圈)、弹簧管及挡板组成;双喷嘴挡板阀由挡板及参数相同的2个喷嘴和2个固定节流孔组成; 四通滑阀则由阀芯和阀套组成。伺服阀结构原理图如图1所示。

1.下导磁体 2.上导磁体 3.衔铁部件 4.线圈 5.壳体 6.套筒 7.滑阀

力矩马达由上、下导磁体围绕衔铁构成4个工作气隙。当伺服阀接收到指令信号后,便在工作气隙中产生控制磁通。在4个工作气隙中,由于控制磁通与极化磁通叠加,使得一对对角气隙的磁通量增大,另一对对角气隙的磁通量减少,衔铁上便产生力矩使其绕弹簧管转动中心转动,并带动固结在衔铁上的挡板也随之输出一个对应方向的位移,这个位移使得阀芯两端产生压力差,推动阀芯运动,阀芯与阀套间2个节流口被打开,伺服阀输出与信号电流大小对应的流量。在此过程中,弹簧管起到支撑衔铁和挡板旋转运动的作用,直接决定了伺服阀是否具有正常的控制功能,是伺服阀的关键零件[17-18]。

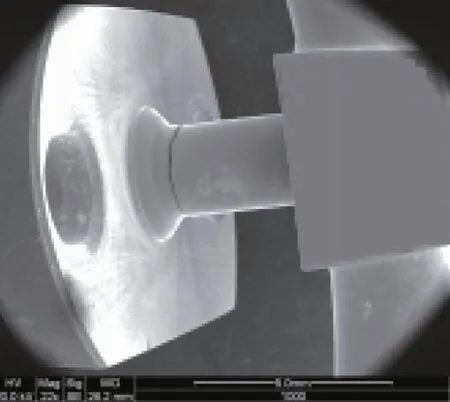

力矩马达的衔铁部件结构如图2所示,衔铁部件主要由反馈弹簧、衔铁、弹簧管、挡板组成,组成衔铁部件的各零件之间通过过盈配合压装在一起。

1.反馈弹簧 2.衔铁 3.弹簧管 4.挡板

2 电液伺服阀在振动环境下弹簧管开裂试验分析

2.1 电液伺服阀弹簧管在振动环境下开裂原因分析

某型号伺服机构在进行Y向随机振动时发现A通道阀电流曲线异常,检查发现A通道活塞杆完全缩回。对故障伺服阀阀电流曲线进行分析发现:整机施加零信号,5 s电机启动后,阀电流波动在-0.4~0.4 mA之间保持稳定;10 s施加测试信号后,阀电流波动在-0.9~0.9 mA之间保持稳定;13 s随机振动开始后,阀电流波动范围在-1~1 mA之间,随着振动量级逐渐放大,阀电流波动随之放大,到52 s后阀电流保持在-4~4 mA左右稳定。在116.8 s后伺服阀电流突变至20 mA,伺服阀出现故障,如图3所示。

图3 故障伺服阀采集的曲线

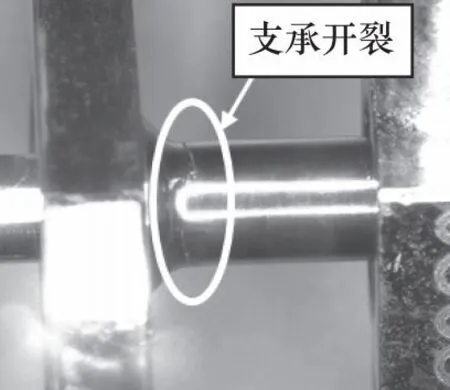

将伺服机构拆解后,分解伺服阀,发现伺服阀内弹簧管管壁出现开裂,如图4所示。

图4 伺服阀弹簧管开裂图

复查全程阀电流曲线,13 s起振前振动信号阀电流波动范围在±0.9 mA左右。13 s起振后量级逐渐放大,阀电流波动随之放大,此现象与正常试验环节阀电流曲线波动一致,可判断测试系统施加到伺服阀的电流信号正常。

伺服阀出现啸叫现象时,力矩马达处于高频自激振荡状态,谐振频率高达数千赫兹,并伴随尖锐的叫声,同时可能造成弹簧管疲劳开裂。经复查,在测试过程中伺服阀阀电流曲线正常,未发生啸叫。伺服阀啸叫时的阀电流曲线和故障件随机振动时阀电流曲线如图5和图6所示,经对比故障件在振动过程中阀电流曲线毛刺大,而啸叫时阀电流曲线规整,不存在阀电流毛刺,与啸叫时阀电流曲线存在明显差异,且振动过程中测试人员未听到啸叫声,因此该故障可以排除。

图5 啸叫阀电流曲线

图6 故障件随机振动时阀电流曲线

图7 Y向随机振动曲线

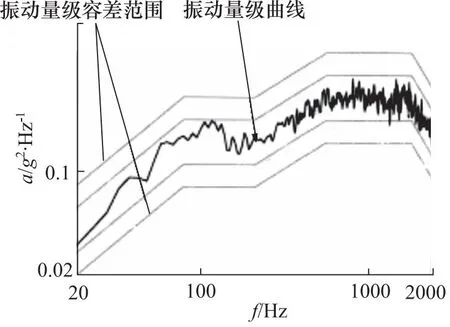

若振动台振动量级异常,弹簧管处承受的应力过大,超过零件疲劳强度极限,会导致弹簧管疲劳开裂。复查振动时控制点布置情况,采用夹具及台面两点控制方式,与正常批次随机振动时控制点布置一致,复查振动过程中控制点振动谱型,加速度功率密集谱符合GJB 150.16A要求,振动谱形满足要求。

在产品随机振动时,整机结构、安装固定方式或振动台与夹具传递等因素会造成伺服阀处动力学响应存在一定的振动量级的放大,如果量级放大的频率点与伺服阀弹簧管的固有频率接近且能量较高的情况下就会引起伺服阀弹簧管受迫振动,可能会引起弹簧管疲劳断裂。

将故障弹簧管送至专业机构进行失效分析,可见弹簧管开裂源区位于底部圆角与直线段交界处,源区特征显示为疲劳开裂,如图8、图9所示,开裂方向为自内壁向外壁方向。源区处内外壁均未发现外部损伤缺陷,断口源区未观察到沿晶特征,未观察到材料本身缺陷。裂纹自源区向两侧沿周向扩展,扩展断口较为平整,两端断口相互摩擦,导致断口磨损较多,无明显塑形变形,说明在随机振动过程中,弹簧管受到了超出材料疲劳极限的高频交变应力,从而导致弹簧管疲劳开裂。

图8 故障伺服阀弹簧管开裂位置

图9 伺服阀弹簧管开裂源区形貌

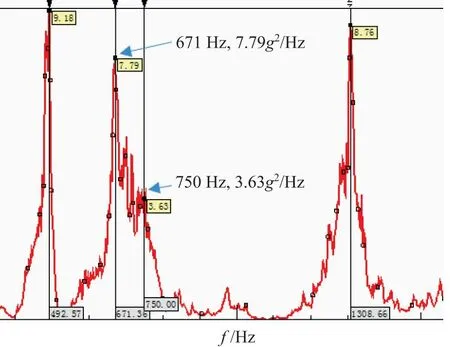

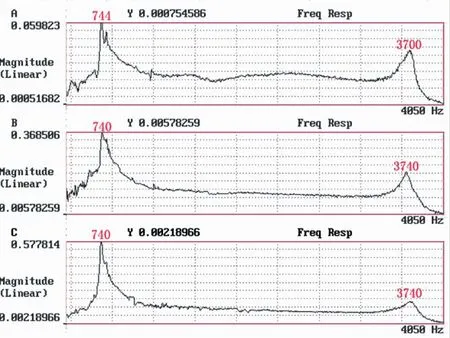

为确定此次故障发生时所使用的振动夹具传递至伺服阀处的振动量级,对随机振动时伺服阀处的振动进行采集。采集结果如图10所示,伺服阀响应在671~750 Hz范围内存在峰值,该范围覆盖伺服阀衔铁部件一阶固有频率740 Hz,如图11所示。在整机随机振动过程中,750 Hz处对应的功率谱密度值为3.63g2/Hz,振动量级达到46.55g,存在明显放大。

图10 随机振动时伺服阀响应

图11 伺服阀衔铁部件固有频率特性曲线

因此,伺服阀在随整机振动时弹簧管开裂原因是振动台和振动夹具的组合固有频率在伺服阀衔铁部件一阶固有频率附近存在耦合,造成伺服阀弹簧管谐振,引起振动量级放大,使其受到了超出材料疲劳极限的高频交变应力,造成弹簧管疲劳开裂所致。

2.2 随机振动时使用不同振动夹具的对比试验

为验证不同振动夹具对伺服阀处振动频谱是否存在差异,选取工艺整机使用不同的装稳振动夹具在相同振动台进行Y向随机振动试验,如图12、图13所示。

图12 装稳振动夹具

图13 随机振动夹具

将使用装稳振动夹具的频谱监测结果与使用随机振动夹具的频谱监测结果进行对比,如图14所示。从图14中可见,使用装稳振动夹具时的功率谱密度远小于使用随机振动夹具时的功率谱密度。在伺服阀衔铁组件一阶固有频率740 Hz附近,使用装稳振动夹具的功率谱密度值为0.03g2/Hz,而使用随机振动夹具的功率谱密度值为3.63g2/Hz。使用装稳振动夹具时A侧阀座处的振动量级为15.68g,而使用随机振动夹具时的振动量级为46.55g,为装稳振动夹具振动量级的3倍。

图14 装稳振动夹具与随机振动夹具的振动频谱对比

试验表明,不同振动夹具对产品的振动量级影响很大,不合适的振动夹具将急剧地增加产品的振动量级,使产品在振动过程中实际承受的量级超过指标要求的量级,使产品过考核。

2.3 随机振动时使用不同振动台的对比试验

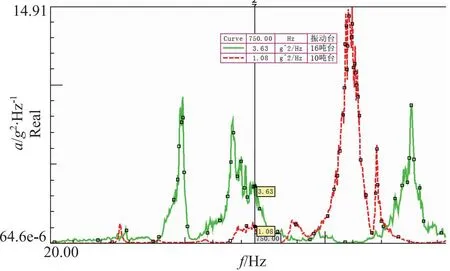

为验证不同振动台对伺服阀处振动频谱是否存在影响差异,选取工艺整机使用随机振动夹具在10 t台和16 t台进行Y向随机振动试验。

将使用10 t台的伺服阀处频谱监测结果与使用16 t台的频谱监测结果进行对比,如图15所示。同一工艺整机使用同一随机振动夹具情况下,在两个振动台上的频谱有明显差异。在伺服阀衔铁组件一阶固有频率740 Hz附近,在10 t台随机振动的功率谱密度值为1.08g2/Hz,而在16 t台随机振动的功率谱密度值为3.63g2/Hz。计算不同状态下的伺服阀处激励频谱在(740±100) Hz频率区间的振动均方根数值,10 t台的监测频谱量级为9.41g,16 t台的监测频谱量级为23.70g(约为10 t台的2.5倍)。数据结果表明16 t台在伺服阀一阶敏感频点附近量级有明显放大。

图15 使用10 t台和16 t台随机振动频谱对比

试验表明,在相同的整机、相同的振动夹具,输入相同的振动谱型,在不同吨位的振动台上,结果在被测产品上采集到的振动量级有明显不同,因此振动台也会对产品的振动量级产生影响。

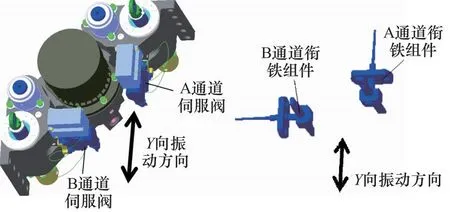

2.4 随机振动时使用同一整机不同通道的对比试验

某型号伺服机构一次可装2套伺服阀,分别装在A通道和B通道上。在进行Y向随机振动试验时,安装在A通道的伺服阀发生故障时,B通道的伺服阀无异常。为查找A通道与B通道在Y向随机振动时的差异,某伺服机构振动方向及A,B通道衔铁组件状态如图16所示。两通道伺服阀衔铁组件在振动时,安装方向不同,存在差异。

图16 Y向随机振动时A,B通道衔铁部件状态

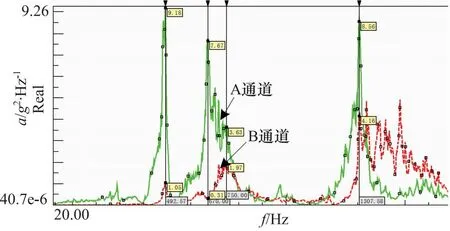

通过对Y向振动过程中A通道与B通道伺服阀振动频谱进行分析,两通道伺服阀振动频谱如图17所示。

图17 Y向随机振动A,B通道伺服阀频谱

从图中可以看出A,B通道在670~750 Hz范围内均存在明显峰值,但A通道伺服阀功率谱密度值较B通道大。在670 Hz处,A通道伺服阀功率谱密度值为B通道伺服阀的24.74倍;在750 Hz处,A通道伺服阀功率谱密度值为B通道伺服阀的1.84倍。两通道伺服阀峰值频谱均含740 Hz,但两通道伺服阀振动峰值存在显著差异,即B通道峰值较低,引起共振的能量小。

试验表明,相同的产品,不同的安装位置,在振动中所采集到的振动量级也有所不同,从而会导致不同的振动结果。

4 结论

本研究通过对某型号伺服机构在随机振动过程中伺服阀弹簧管开裂现象的分析研究,以及对应的不同振动条件进行了振动试验,得出了以下结论:

(1) 伺服机构整机在随机振动过程中,振动台及夹具固有频率与伺服阀衔铁部件一阶固有频率存在耦合,会造成伺服阀弹簧管谐振;

(2) 不同振动夹具对在随机振动时伺服阀弹簧管处的振动量级有不同影响,使用随机振动夹具时传递到弹簧管处的振动量级是使用装稳振动夹具振动量级的3倍;

(3) 不同振动试验台对在随机振动时伺服阀弹簧管处的振动量级也有不同影响,10 t台相比于16 t台在伺服阀一阶敏感频点附近量级有一定的放大,但放大量级明显减小;

(4) 伺服机构整机不同通道的伺服阀在随机振动时,弹簧管所受的振动量级也不相同,两通道伺服阀振动峰值存在显著差异,B通道峰值较低,引起共振的能量小,不易时弹簧管产生疲劳损伤。

因此在产品进行振动试验时,不仅需要考虑产品自身的振动特性和满足性,还需要考虑外部因素的影响,包括了不同振动夹具、不同振动试验台以及产品的不同安装位置等因素的影响,避免振动量级在传递过程中被外部因素放大,从而造成产品的过考核,使试验失败。