60 m海底钻机移摆管系统性能分析

2024-04-25刘广治刘智键

刘广治,刘智键

(北京探矿工程研究所,北京 100083)

引言

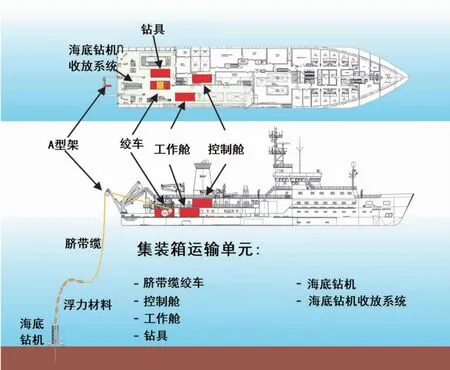

海底钻机是一种钻探系统完全工作于海底的钻探设备,与通常的海洋钻机需要依托钻探船或钻井平台有着完全不同的工作方式,如图1所示。海底钻机在水下工作时与承载船只需要一条具有承载能力的脐带缆即可实现远程的能量供应和通讯控制,与海洋钻机相比具有钻探成本低、效率高、样品扰动小、易保压、设备体积小、易操作和船舶适应性强等优点[1-2]。

图1 海底钻机工作示意图[3]

海底钻机的钻探系统完全工作于海底,与搭载船只之间通过一条具有承载能力的脐带缆来实现远程的能量供应和通讯控制,海底钻机的各个执行机构都是通过远程遥控来实现[4-5]。受现有脐带缆承载能力的限制,有限空间、重量内海底钻机移摆管系统存储更多钻管及可靠、快速的接卸是大钻深海底钻机设计的难点。国外海底钻机发展较快,目前已有多个国家拥有属于自己的海底钻机。比如日本NiGK公司研发的BMS海底钻机,澳大利亚BENTHIC公司研发的PROD钻机,德国MRUM公司主持研制的MeBo钻机,加拿大CELLULA公司的CRD100钻机,英国地质调查局(BGS)研制的RocKDrill钻机以及美国ACS海底钻机等[6]。国内海底钻机发展起步晚,近几年发展较快,代表产品为“海牛”号系列海底钻机,最大钻深超过200 m,达到世界先进水平[7-9]。除英国BGS和美国ACS外,国外海底钻机及国内的“海牛”系列海底钻机的移摆管系统均采用转盘式钻管存储方式,该存储方式需要设置相应机构及控制系统来精确控制回转角度。英国BGS和美国ACS海底钻机的移摆管系统采用的是无驱动的钻管存储方式,不需要任何机构驱动,完全依靠多工位机械手来实现钻管存储及接卸。

2020年以来,针对深海硫化物矿产资源勘探需求,开始研制60 m海底钻机。该海底钻机移摆管系统采用了无驱动式钻管存储方式,通过多工位机械手实现钻管存储及可靠接卸。目前该海底钻机移摆管系统已完成试制,并进行了室内试验及海上浅水试验。

1 60 m海底钻机移摆管系统

1.1 系统构成

60 m海底钻机的移摆管系统在结构上主要由无驱动式钻管存储单元、多工位机械手以及钻管等组成,如图2所示。无驱动式钻管存储单元用于存储钻杆及岩心管,多工位机械手用于钻管接卸及存储单元中钻管存取。

1.无驱动式钻管存储单元 2.多工位机械手 3.钻管

1) 无驱动式钻管存储单元

海底钻机在海底工作,需要远程遥控钻管接卸。不同于国内现有海底钻机采用的有驱动钻管存储方式,60 m海底钻机设置有2个无驱动式钻管存储单元,用于存储钻杆以及岩心管,如图2所示。钻管沿径向分布在以机械手回转中心为圆心的各个同心圆上,通过弹性机构固定。固定钻管的弹性机构需要能够方便快捷的调整弹性夹持力,并且反复压缩下不能有永久变形而造成钻杆(内管)夹不住,从存储机构中掉落。弹性夹持机构主要由:钢球、弹簧、压板等组成,弹簧提供弹性力,钢球用于限制钻管,通过改变弹簧可以实现不同夹持力,钢球夹持可以使得钻管进入存储机构时,受力更加平稳。弹性机构可以使得钻杆自动对中,也可以降低机械手控制精度。

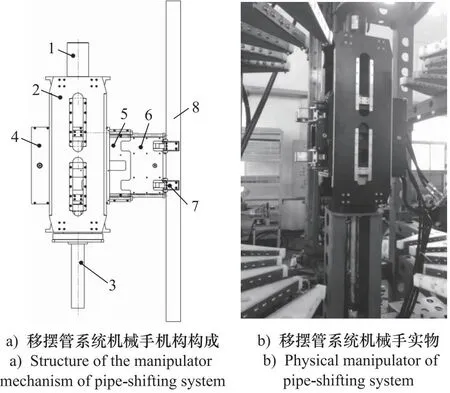

2) 机械手

机械手在结构上主要由摆动马达、外框架、上下调整油缸、机械臂以及机械爪等组成,如图3所示。多工位机械手设计3个自由度、4个动作,分别是机械手回转、机械手伸缩、机械手上下移动及机械爪夹紧与松开。机械手回转采用的执行元件是摆动缸,摆动范围0°~350°。机械手伸缩采用的执行元件是多级油缸,驱动多级机械臂伸缩。采用多级油缸作为执行元件的目的为减小机械手最小回转半径,为无驱动式钻管存储单元提供更多空间。多级机械臂伸缩采用伸缩式直线轴承结构支承,结构紧凑,抓取稳定,精度高。机械臂上下移动采用的执行元件为液压油缸,通过机械臂上下移动,调整钻管接卸时的位置,保证接卸的可靠性。机械爪采用油缸作为执行元件,通过各种机构将油缸直线动作转换为旋转加持动作。机械手抓取范围65~101 mm,兼顾了钻管不同直径要求。

1.摆动马达 2.外框架 3.上下调整油缸 4.一级机械臂 5.二级机械臂 6.三级机械臂 7.机械爪 8.钻管

1.2 技术指标及系统特点

60 m海底钻机移摆管系统技术指标如表1所示。60 m海底钻机移摆管系统特点:

表1 60 m海底钻机移摆管系统技术指标

(1) 无驱动式钻管存储方式结构简单、空间利用率高,有限空间及重量内存储更多的钻管实现更大钻深。采用了与国内完全不同的钻管存储结构形式,钻管沿着以机械手回转轴线为中心的圆径向分布,该存储结构方式能够充分的利用钻机内部有限空间,且不需要任何的机构去驱动。无驱动式钻管存储结构在设计上采用了新材料、新工艺以及理论计算与仿真分析等多种手段相结合的设计方法,在保证强度的前提下,有限空间及重量内存储更多的钻管。钻机自重越轻,允许的光电缆下放的越多,工作水深的范围越大。无驱动式钻管存储采用的弹性夹持机构有利于钻管的自动对中。

(2) 基于位置闭环控制的多工位机械手结构可以实现钻管可靠、迅速接卸。60 m海底钻机移摆管系统通过设置的3自由度、4动作的机械手机构,可以实时调整钻管接卸过程中的位置。通过对关键机构的位置闭环控制,可以有效保证机械手空间位置精度,提高钻管接卸的可靠性。采用多机油缸驱动多级机械臂的抓取方式,可以有效为无驱动式钻管存储单元提供更多空间去存储钻管,为有限空间内大钻深海底钻机设计提供保证。

2 60 m海底钻机移摆管系统关键机构的控制原理

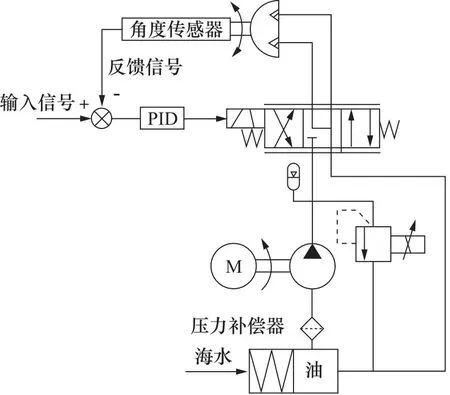

60 m海底钻机移摆管系统中机械手的回转对位置精度有着严格的要求,因此在相应的控制方式上采用了位置闭环控制的策略。位置闭环控制的原理:通过传感器实时检测和反馈位置信息,只要输入位置信号与传感器反馈的位置信号存在差值,差值信号将驱动比例阀,进而驱动执行元件动作,直至反馈的位置信号与输入位置信号一致[10-11]。通过位置闭环控制有效保障了各个执行元件的位置精度,提高了钻管接卸的可靠性。机械手回转机构液压控制原理如图4所示。

图4 机械手回转机构液压控制原理

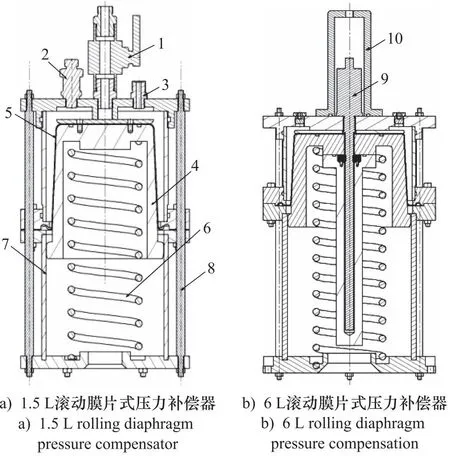

水下装备液压系统设置的固定容积的油箱很小,在水下真正意义的油箱容积为水下压力补偿器补偿量[12-15]。压力补偿器可以自动平衡不同工作深度的环境压力,实时补偿工作油液因本身弹性模量、温度以及非对称油缸工作时两个油腔流量差等引起的油液体积的变化[16]。60 m海底钻机移摆管液压系统中除机械手回转动作采用摆动马达驱动,其他动作均采用非对称的液压油缸作为执行元件,因此需要设置压力补偿器补偿非对称油缸工作时两个油腔的压力差。60 m海底钻机移摆管液压系统采用的压力补偿器为滚动膜片式压力补偿器,结构如图5所示,1.5 L压力补偿器用于对阀箱等固定容积湿仓补偿,6 L压力补偿器主要用于补偿非对称油缸工作时两油腔的流量差。

1.补油球阀 2.安全阀 3.放气接头 4.补偿活塞 5.滚动膜片 6.补偿活塞 7.补偿筒 8.拉杆 9.位移传感器 10.密封舱

3 60 m海底钻机移摆管系统回转机构受力分析

60 m海底钻机移摆管系统机械手回转精度直接决定钻管接卸和取放的可靠性。摆动马达驱动机械手回转的角度与钻管沿圆周方向的分布角度误差在允许范围内才能保证钻管可靠的取放,驱动机械手回转的角度与动力头主轴同轴度误差在设定范围内才能保证钻管可靠的接卸。机械手回转过程中受到的各种阻力直接影响回转位置的精度,与室内调试相比,机械手水下回转过程中受到的海水阻力要远大于所受到的空气阻力。

机械手回转过程中受到各种力矩的综合作用,其动态表达式如式(1)所示:

(1)

式中,Tq——摆动马达驱动力矩,N·m

Tm——各种摩擦力产生的力矩,N·m

J——转动部分的转动惯量,kg·m2

B——黏性阻尼系数

根据流体力学水的阻力一般可用式(2)表示[17]:

(2)

式中,Cf——海水阻尼力系数,无量纲不受物体尺寸影响

ρh——海水密度,kg/m3

Ae——执行机构迎水面积,m2

v——执行机构的运动速度,m/s

计算渣锁斗阀开关时间所需要的条件较多,涉及阀门自身的结构参数,液压油的物理性质,液压系统管路规格尺寸、敷设长度以及阀门与油站的高差等,如下所列:

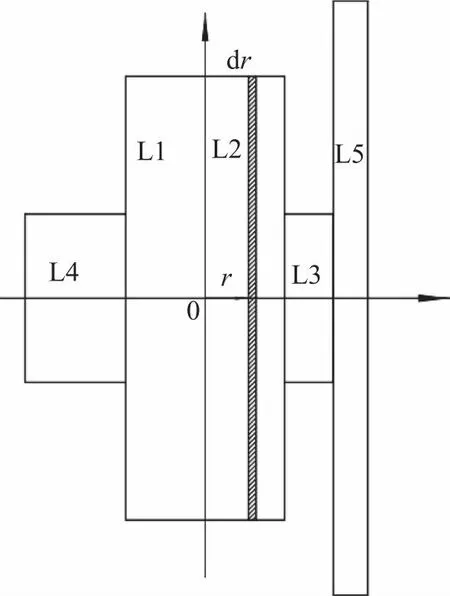

以机械手回转中心为圆心,建立如图6所示直角坐标系,海水作用于L1,L2,L3,L4,L5区域产生的力矩推导过程如图6所示。

图6 机械手回转机构迎水面构成

在作用区域(r1,r2)的半径r处取一处微元dr,回转角速度为w,该作用区域高度为h,海水作用于该区域的阻力矩表达式如式(3)所示:

(3)

由式(3)可以看出,海水阻力矩与角速度平方成正比,与所在区域高度成正比,与所在区域距离回转中心距离的四次方成正比。

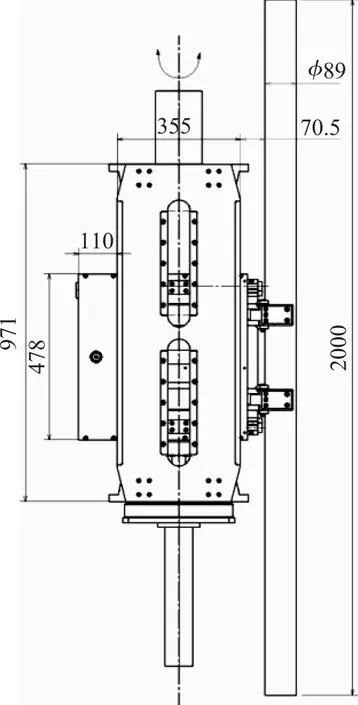

设L1,L2,L3,L4和L5区域高度分别为h1,h2,h3,h4和h5,宽度分别为b1,b2,b3,b4和b5,L1和L2区域对称,宽度和高度相同,L3和L4区域高度相同,L1,L2,L3,L4,L5区域的尺寸如图7所示,可得到式(4):

图7 机械手回转机构迎水面尺寸

Tf=2×10-4Cfρhω2+2×10-4Cfρhω2+

3.4×10-4Cfρhω2+3.14×10-3Cfρhω2

(4)

机械手回转过程中,各种摩擦力产生的合力矩Tm的大小不容易通过计算直接获取,由于机械安装误差等原因,该力矩在机械手回转不同的位置大小不同。为获取各种摩擦力产生的合力矩Tm大小,只能通过试验的方式获取。具体获取过程如下:将摆动马达某一负载油口与手动加压泵连接,另一个负载油口接油箱,通过手动加压泵缓缓加压,直至机械手发生回转,此时压力表会发生跳动,记录跳动前的峰值压力p1。重复以上过程,在不同位置记录压力表跳动前的峰值压力p2,p3,p4等。通过选取各个位置中该峰值压力最大值,用以近似计算各种摩擦力产生的合力矩Tm的最大值,如式(5)所示:

(5)

式中,pmax——最大的峰值压力,MPa

q——摆动马达排量,mL/r

4 基于AMESim海底钻机移摆管系统机械手回转机构控制系统仿真分析

根据图4所示的60 m海底钻机移摆管系统机械手回转机构控制系统原理,利用AMESim软件自带的元件库搭建的仿真模型,如图8所示。将前面推导的海水阻力矩的方程输入到该仿真模型中,将角速度传感器实时检测到的机械手回转的角速度输入到海水阻力矩的方程中,模拟海水阻力矩对机械手回转的影响。摩擦力矩模型用于模拟机械手回转过程中各种摩擦力产生的合力矩Tm。水下补偿器用作液压系统的油箱。通过角度位置传感器实时检测回转位置信号并反馈给控制器,输入信号与反馈信号比较后其误差值经PID算法处理后,作为控制信号控制比例换向阀动作,直至反馈信号与输入信号之间差值为0。

图8 移摆管系统机械手回转机构控制系统模型

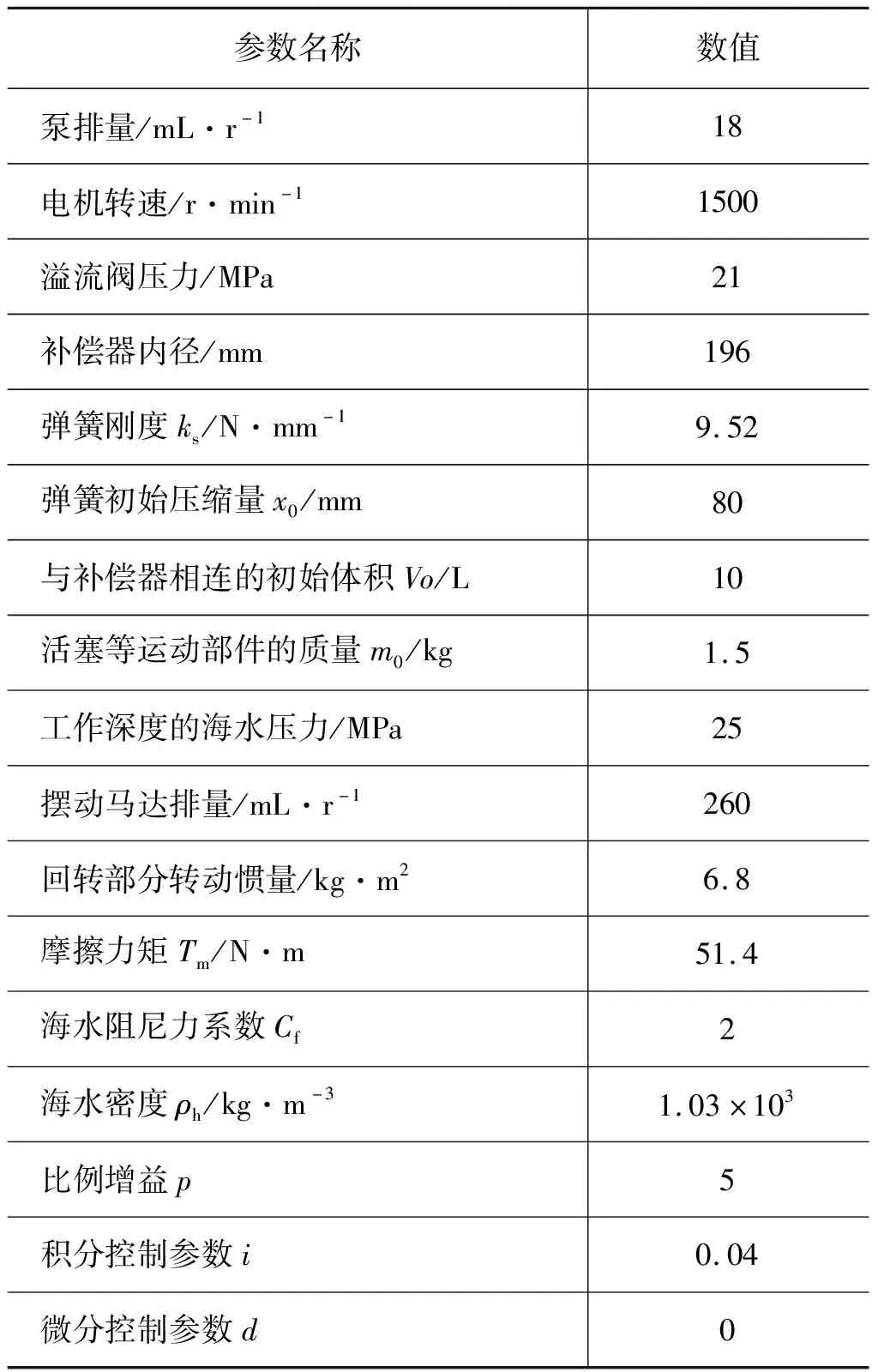

60 m海底钻机移摆管系统的无驱动式钻管存储单元中的用于存放钻管的U形槽沿圆周方向间隔18°分布,机械手初始位置设计为18°。仿真模型中各个参数设置如表2所示。

表2 回转机构控制系统参数设置

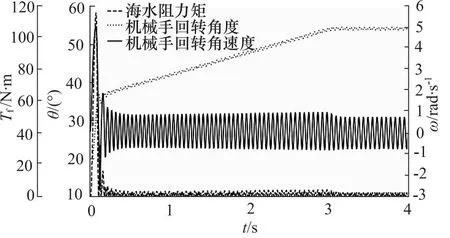

对控制器输入控制信号,6 s内机械手位置角度从18°线性变化到54°,得到机械手实际回转角度位置、角速度以及海水阻力矩变规律如图9所示。由图9可以看出,在摆动马达启动瞬间,机械手的回转角速度瞬间增大,相应的海水阻力矩瞬间达到峰值,表明机械手回转启动瞬间阻力最大。机械手回转角速度经过短时间调整后迅速降低,并出现小幅度的振荡,此时海水阻力矩迅速下降至较小的稳定值。机械手回转角度按照输入信号线性的变化直至到达输入角度。

图9 机械手回转角度、角速度及海水阻力矩变化曲线

改变线性控制信号的斜率,4 s将输入信号从18°线性变化为54°,得到机械手实际回转角度位置、角速度以及海水阻力矩变规律,如图10所示。由图10可以看出,在该信号输入下的机械手回转启动瞬间与改变前相比,机械手回转角速度及海水阻力矩变化规律一致,不同的是经过短时间调整进入稳态后,机械手回转角速度及海水阻力矩均出现摆动,机械手回转角速度摆动幅值较大。机械手实际回转角度与输入信号变化一致,达到稳态后穿线小幅度的摆动。通过两种不同控制信号下结果对比可以看出,输入的控制信号按照线性规律变化时,改变线性信号的斜率即缩短控制时间,机械手回转控制性能会发生变化,线性输入的信号斜率越大,机械手回转角度达到稳态时,摆动的幅度越大。

图10 缩短控制时间的仿真结果

5 60 m海底钻机移摆管系统试验

移摆管系统样机组装完成后,安装在60 m海底钻机上,陆续开展了相关测试,如图11所示。图11a为移摆管系统室内试验,将60 m海底钻机液压动力部分浸没在水箱中,利用机载动力开展钻机钻杆存储、接卸等各个预定动作以及机械手回转位置精度等关键机构的控制系统调试,提出最优的控制参数。

图11 60 m海底钻机移摆管系统试验

室内试验完成后,搭载某科考船开展了60 m海底钻机浅水(10 m左右)的海上试验,如图11b所示。海上浅水试验主要是开展移摆管系统水下接卸等关键动作试验,由于浅水水流速比较大,机械手回转角度最大误差接近0.5°。为适应水下各种因素对机械手回转角度精度影响,保证钻杆可靠的接卸,将比例换向阀中位机能由O形改为Y形,Y形机能可以使得摆动马达两个负载油腔与油箱连接,此时驱动机械手回转的力矩很小,仅需要克服回油压力及摆动马达的启动摩擦力。当机械手回转角度存在误差,机械手伸出抓取钻管的两个爪子与钻管接触时间不一样,先接触钻管的爪子会先受到钻管的挤压力,该挤压力会驱动机械手克服回油阻力等影响进行回转对中,因此可以有效降低机械手回转角度误差带来的影响。该控制方式在试验中得到了验证。

6 结论

(1) 研制了一套60 m海底钻机移摆管系统,该系统的无驱动式钻管存储方式结构简单、空间利用率高,有限空间及重量内存储更多的钻管。该系统的多工位机械手机构可以实现钻管可靠、迅速接卸;

(2) 通过对60 m海底钻机移摆管系统中机械手回转机构进行受力分析,推导了海水阻力矩方程,得到了影响海水阻力矩的各个因素。海水阻力矩与角速度平方成正比,与所在区域高度成正比,与所在区域距离回转中心距离的四次方成正比;

(3) 借助AMESim对海底钻机移摆管系统机械手回转机构控制系统进行了仿真分析,得到了海水阻力矩对机械手回转机构的影响规律。同时得到了输入线性信号的斜率会对机械手回转位置精度影响,斜率越大,机械手回转角度稳态时摆动幅度越大;

(4) 通过对60 m海底钻机移摆管系统开展浅水试验,对移摆管系统性能进行了验证。在浅水试验中,机械手回转角度误差比室内试验及仿真分析得到的误差大,最大误差达到了0.5°。将比例换向阀中位机能由O形改为Y形,通过Y形机能的浮动功能,可以有效降低机械手回转角度误差的影响。