双向柱塞泵双向缓冲槽结构优化设计

2024-04-25王一博王安迪任中永许顺海

王一博,王安迪,任中永,许顺海,张 斌

(1.中铁工程装备集团有限公司,河南 郑州 450016;2.浙江大学 流体动力基础件与机电系统全国重点实验室,浙江 杭州 310058)

引言

针对于掘进机、混凝土泵车等装备的闭式液压作动系统,其主泵采用双向泵构成的闭式系统,在使用过程中需要通过改变驱动端的旋转方向,使得柱塞泵能够反向运转。因此,泵的双向构型对其配流盘缓冲槽的设计提出了新的挑战。传统的单向泵缓冲槽设计通常为中心对称分布结构,但是对于双向泵结构,其无法实现反转工况的有效预压缩,导致脉动增大。因此,针对于双向柱塞泵正反转切换过程的脉动抑制问题,需要对缓冲槽的结构进行优化设计。柱塞泵配流盘缓冲槽的结构优化长期以来一直是学术界与工业界的研究重点,PALMBERG J O等[1]对柱塞泵高低压切换过程中产生压力冲击与配流环节产生的流量倒灌问题进行了分析,通过优化设计缓冲槽结构参数降低了出口的压力冲击。徐兵等[2]分析了典型结构的缓冲槽关键参数与输出压力-流量特性的影响规律,对输出流量特性的变化趋势进行分析,得到优化结构。洪昊岑等[3]提出了基于数据驱动的缓冲槽结构多参数优化方法,通过对仿真结果的数据分析,计算基于流量脉动最优目标的缓冲槽结构最优解。ERICSON L[4]通过对缓冲槽接触容腔的分析,提出了一种基于预压缩容腔法的多参数优化算法,得到的优化缓冲槽结构能够有效降低柱塞泵流量脉动与压力冲击。马吉恩[5]采用集中参数法对柱塞泵流量脉动和压力冲击进行了数学建模,并对柱塞泵的配流盘结构进行优化设计。梁德栋等[6]采用多目标遗传算法对配流盘缓冲槽的深度角和宽度角进行了优化,优化结构有效的降低了柱塞泵的流体噪声。单乐等[7]对柱塞泵中球面配流盘上的3种典型缓冲槽过流面积进行数值解析,对不同的缓冲槽过流面积对柱塞泵出口的流量脉动的影响规律进行了分析。杨漫[8]通过使用群智能算法来实现柱塞泵的降噪优化,建立了包含缓冲槽宽度角、深度角、开口角以及配流盘的错配角4个参数的多参数优化模型,求解最优缓冲槽结构参数。一些研究人员,采用CFD仿真的方法对双V形卸荷槽的流量特性进行了优化设计,仿真结果有效的降低了泵出口的流量脉动[9-11];还有采用PumpLinx对某型轴向柱塞泵和某型静压传动装置的轴向柱塞马达进行了CFD数值模拟并对结果进行了实验验证,结果表明若内部流动域网格划分、数值方法和计算精度合理,CFD技术能够有效对其内部流动特性进行预测,可在一定程度上代替试验[12-13]。

本研究针对于双向柱塞泵的缓冲槽的优化设计方法进行研究,针对缓冲槽结构参数与柱塞泵压力-流量特性的强耦合关系,采用CFD仿真的方法对多组不同组合构型的配流盘结构进行CFD仿真,并对仿真结果进行数据分析,提出采用多目标遗传算法对最优结构进行求解计算,降低转向切换后泵出口的流量脉动和压力冲击。

1 缓冲槽配流机理模型

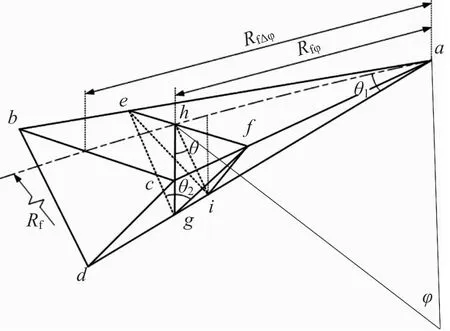

研究对象为某闭式轴向柱塞泵,额定压力25 MPa,额定排量750 mL/r,转速1000 r/min。其配流盘缓冲槽采用三角形构型,如图1所示。柱塞泵的配流流量与缓冲槽过流截面两端压差与过流面积有关,配流流量为:

(1)

图1 缓冲槽结构模型

式中,qi——节流流量

Cr——流量系数

A——过流面积

pf——柱塞腔内油液压力

pi——配流腔油液压力

ρ——油液密度

当柱塞腔与缓冲槽初连通时,过流面积以一定的变化梯度增大,其变化梯度对于流量脉动的影响很大。三角形缓冲槽是目前应用最广泛的构型,缓冲槽结构示意图如图1所示。

结合缓冲槽的结构模型分析其过流面积,图1中ef为柱塞腔出口槽与缓冲槽顶端接触点连线,gh垂直于ef,φ为ah在出口槽分布圆上的包角,即ah两点与分度圆圆心弧度。△efg为缓冲槽垂直于面abc的截面,其面积为:

(2)

实际的过流面积为流体流过的最小截面,即为过边线ad的△efg投影面积△efi,其面积为:

(3)

(4)

由于ah=Rfφ,因此过流面积为:

(5)

另一方面,由于在接触过程中,ef是与柱塞腔出口槽的宽半径r有关的弧线,且:

(6)

因此需要对过流面积进行修正,修正系数Ks为:

(7)

因此得到缓冲槽过流面积修正公式为:

(8)

根据该公式,可知缓冲槽的过流面积大小与其深度角θ1、宽度角θ2、长度L、分布圆半径Rf等结构参数有关[14-16]。

2 单向缓冲槽仿真分析

本研究通过CFD仿真分析的方法对配流盘缓冲槽对出口压力-流量特性的影响规律进行分析,柱塞泵内流场的瞬时压力分布如图2所示。通过对轴系进行布尔运算得到柱塞泵的内流场模型。为了更真实的模拟柱塞泵配流盘摩擦副的压力分布特性,在配流盘与缸体间构造配流副油膜流域,模拟配流副的支撑油膜结构。仿真模型入口采用压力边界,边界设置pi=0.35 MPa,出口采用压力边界,边界设置pO=25 MPa,转速为1000 r/min,配流副油膜厚度为20 μm。

图2 柱塞泵流场模型

本研究针对某型双向柱塞泵的配流特性和采用单向缓冲槽的配流盘模型进行分析,分别对70°,90°,110°宽度角的模型进行计算。

提取不同缓冲槽结构下柱塞泵出口的流量信息,由图3可知,宽度角选取为70°时,流量脉动的幅值最小,脉动率为11.82%,但是在升压阶段存在较大的流量倒灌,导致其输出流量存在较大的冲击[17]。

图3 缓冲槽宽度角对于泵出口流量的影响

同样,对不同深度角的缓冲槽结构进行仿真分析,并保持边界条件不变,提取泵出口流量信息,如图4所示。可以看出,深度角为8°时,泵的输出流量脉动最小,脉动率为12.08%。

图4 缓冲槽深度角对于泵出口流量的影响

进一步对不同缓冲槽长度的缓冲槽结构进行仿真分析,保持边界条件不变,提取泵出口流量信息,如图5所示。可以看出,缓冲槽长度为23 mm时,泵的输出流量脉动最小,脉动率为12.71%。

图5 缓冲槽长度对于泵出口流量的影响

通过上述分析可以看出,缓冲槽的宽度角、深度角、长度均会对其输出压力-流量特性产生影响,另一方面,由于在流道腰型配流窗的后端,并未加工缓冲槽结构,在进行旋转方向切换时,缓冲槽结构将不会进行预压缩作用,对宽度角70°、深度角8°、长度23 mm的缓冲槽结构进行仿真计算,求解反转1000 r/min工况下柱塞泵的输出流量特性,如图6所示。

图6 单向缓冲槽流量脉动计算(正反转工况)

由图6所示,反转工况的流量脉动幅值达到160 L/min,远高于正转工况,会对整泵的输出产生极大的冲击。因此,本研究提出双向缓冲槽的构型方案,并针对于缓冲槽的构型进行优化计算。

3 双向缓冲槽仿真分析

当采用双向的缓冲槽构型时,如图7所示。由于腰型配流窗的前后端均加工有缓冲槽结构,因此导致柱塞腔会同时连通高低压容腔,增加泵的内泄漏。

图7 双向缓冲槽配流盘结构

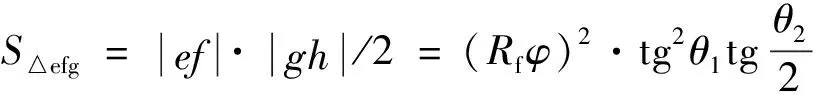

对单向缓冲槽与双向缓冲槽的压力-流量特性进行分析,如图8所示。可以看出,双向缓冲槽构型存在更大的流量倒灌问题,同时在相同的结构参数下,双向缓冲槽构型的配流盘的流量脉动较大,同时由于双向缓冲槽连通了柱塞腔增大了泵的回流泄漏,导致流量的峰值小于单向结构。但是在反转工况下,双向缓冲槽结构显著优化了柱塞泵的出口流量脉动。

图8 单向缓冲槽与双向缓冲槽的压力-流量特性对比

4 双向缓冲槽结构优化设计

以优化出口的压力冲击与流量脉动为目标,对双向缓冲槽构型进行多参数的优化求解。配流盘的缓冲槽构型采用中心对称设计,采用NSGA-Ⅱ算法进行缓冲槽的多目标优化[18],优化变量如表1所示。

表1 缓冲槽的多目标优化变量表

对双向的缓冲槽进行独立优化,优化目标为降低柱塞泵出口流量脉动,基于前期对柱塞泵压力-流量特性的分析[18],即增加双向构型后,主要影响输出流量的倒灌特性和泄漏特性。因此优化策略的目标设置为流量脉动幅值、流量最大值、流量曲线的局部最小值、流量曲线的上升梯度、流量倒灌曲线的下降梯度。NSGA-Ⅱ算法的相关参数设置如下:种群数S=100;最大迭代次数N=500;交叉概率pc=0.35;变异概率pb=0.15。

流量脉动幅值计算公式:

Dfr=max(qout)-min (qout)

(9)

流量最大值计算公式:

Dqmax=max(qout)

(10)

流量曲线的局部最小值计算公式:

Dqmin′=min′(qout)

(11)

流量曲线的上升梯度计算公式:

(12)

流量倒灌曲线的下降梯度计算公式:

(13)

式中,Dfr——流量脉动幅值

Dqmax——流量最大值

Dqmin′——流量曲线的局部最小值

Ddq1——流量曲线的上升梯度

Ddq2——流量倒灌曲线的下降梯度

优化的目标函数为:

f(x)=min(a1Dfr,a2Dqmax,a3Dqmin′,a4Ddq1,a5Ddq2)

(14)

计算结果收敛在最优脉动率的全局最优点(取值范围内),优化后的结果与原始结构的压力特性与流量特性的对比曲线,如图9、图10所示。

图9 出口压力特性

图10 出口流量特性

优化结果显示,对于需要进行正反转调节的二象限柱塞泵结构,配流盘缓冲槽的构型需要采用中心对称式构型,且缓冲槽的最优结构参数相同时具有更好的压力-流量特性。优化的结构参数结果为前/后缓冲槽宽度角82.3°,前/后缓冲槽深度角12.7°,前缓冲槽与后缓冲槽采用相同的结构参数构型可以保证正反转时具有相同的压力-流量特性。与原始结构的压力-流量特性的对比结果表明,优化后的结构,流量脉动率为13.7%,相比于优化前(流量脉动率为14.2%)降低了0.5%;压力脉动为0.3 %,相比于优化前(0.4%)降低了0.1%,脉动幅值为20.09 MPa。

5 结论

本研究针对于双向大排量轴向柱塞泵的配流盘设计展开研究,分析在柱塞泵转向调节时单向缓冲槽与双向缓冲槽结构对柱塞泵压力-流量脉动的影响,得出以下结论:

(1) 缓冲槽的宽度角、深度角、长度均会对其输出压力-流量特性产生影响。当柱塞泵进行反转时,单向缓冲槽构型会导致柱塞泵配流过程的预升压不充分,导致流量倒灌显著增加;

(2) 通过采用多目标优化方法对配流盘缓冲槽的构型进行优化,优化后的结构:前/后缓冲槽宽度角82.3°,前/后缓冲槽深度角12.7°,能够减少配流环节的流量倒灌现象,同时可以降低出口的压力-流量脉动。

后续将重点针对于优化模型的试验验证展开研究,探究不同结构类型的缓冲槽的卸荷特性。