考虑阀芯阀套径向间隙的对称均等负开口液压滑阀压力特性分析

2024-04-25訚耀保李天宇李双路张鑫彬

訚耀保,李天宇,张 玄,李双路,李 聪,张鑫彬

(1.同济大学 机械与能源工程学院,上海 200092; 2.上海航天控制技术研究所,上海 200233)

引言

液压阀作为液压系统的控制元件,其特性直接影响并决定着整个液压系统的工作性能与可靠性。滑阀由于具有导向性好、阀口无冲击、体积小、制造安装方便等优势,是液压阀中采用最多的结构型式,广泛应用于航空、航天、船舶、工程车辆等现代化机械产品中[1-2]。

根据阀芯台肩与阀套配流窗口的几何组合方式,滑阀可以分为负开口(正重叠)、零开口(零重叠)和正开口(负重叠)3种形式。负开口滑阀的阀芯台肩宽度大于阀套配流窗口宽度,形成阀芯与阀套轴向尺寸的几何正重叠;反之,正开口滑阀的阀芯凸肩宽度小于阀套配流窗口宽度,形成阀芯与阀套轴向尺寸的几何负重叠,即滑阀具有正开口量。由于适应热环境和装配需要,以及制造误差和装配误差,阀芯和阀套之间必须存在一定的径向间隙,这也导致滑阀内部具有泄漏[3]。滑阀的开口形式不同,其工作特性不同。零开口阀具有良好的线性流量增益,性能好,零开口滑阀的研究较多,大多采用线性化分析[4-5]。然而实际生产中要做到真正的零开口,加工和批量生产相当困难。正开口滑阀在开口区内的流量增益比零开口更高,但压力增益较小,压力输出线性差,内泄漏量较大。多年来,各地研究学者对正开口阀进行了有益的基础研究。訚耀保[6]分析了具有对称不均等正开口量滑阀的压力特性,提出滑阀的压力特性与其对称不均等系数有直接关系。胡明等[7]分析了取不同正开口量时滑阀各压力特性曲线的区别,提出过大的正开口量会使滑阀的泄漏量增加,也易导致其压力特性的非线性。李阁强等[8]提出根据正开口阀的压力增益最大为基准来确定正开口量。为弥补径向间隙泄漏的影响,使阀的增益具有线性特性,通常将阀做成微小的负开口形式,使阀有一个微小的负开口量。目前国内外学者对负开口阀的研究多集中在死区补偿[9-13]和动态特性分析[14-16]。Leandro dos Santos Coelho等[9]提出一种基于进化算法的自适应串级控制器对阀死区进行补偿。WANG Shoukun等[10]利用人工神经网络来进行补偿,并对得到的系统使用线性自适应控制器。叶小华等[15]采用谐波线性化方法对零位死区进行线性化处理,建立了考虑死区特性的阀控缸传递函数模型。

目前滑阀的径向间隙量和负开口量等参数之间关系的理论研究较少,通常是根据经验或测试来确定的,缺乏定性分析依据和定量分析的理论准则。因此如何对滑阀的径向间隙大小和轴向负开口量提出科学的、合理的加工精度和装配要求,是目前亟需解决的工程基础问题之一。为此,本研究在考虑阀芯阀套客观存在径向间隙的基础上,进一步考虑轴向尺寸的负开口量,建立精确的对称均等负开口液压滑阀数学模型,通过仿真得到滑阀的压力特性,分析阀芯阀套的径向间隙和轴向负开口量对滑阀特性的影响。

1 液压滑阀结构

滑阀由阀芯和阀套或阀体两个核心部件组成,阀芯和阀套之间的相对运动形成和控制阀口的通流面积,以实现液流控制的目的。电液伺服阀的滑阀轴向位移的控制量通常在数十微米,乃至数微米之间,其工作性能对整个液压系统的性能起着至关重要的影响。滑阀的特性主要取决于滑阀副径向配合尺寸和轴向配合尺寸,径向配合尺寸是指阀芯和阀套之间形成的径向间隙,轴向配合尺寸是指阀芯台肩和阀套相应的配流窗口之间的轴向重叠量。滑阀阀芯等值反向工作时,对应的节流口过流面积一致,则称该阀对称;滑阀的4个节流边具有均等的负开口量,称为重叠量均等负开口滑阀。

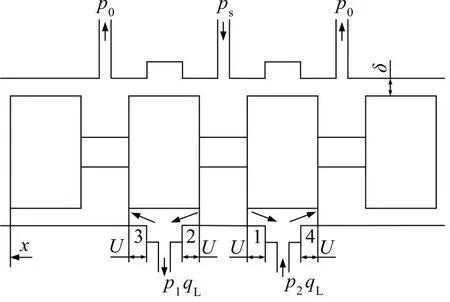

图1为考虑阀芯阀套径向间隙的对称均等负开口四通滑阀结构示意图。滑阀轴向的4个负开口量均等且为U,阀芯与阀套之间存在径向间隙δ,因此称该阀为考虑阀芯阀套径向间隙的对称均等负开口液压滑阀。

图1 考虑阀芯阀套径向间隙的对称均等负开口四通滑阀结构示意图

2 滑阀压力特性与泄漏量分析

2.1 滑阀压力特性分析

如图1所示,考虑阀芯阀套径向间隙的对称均等负开口滑阀两腔压力p1,p2及负载压力pL与滑阀位移x之间的关系,作以下假设:

(1) 液压能源是理想的恒压源,即供油压力ps恒定,回油压力p0为0;液体不可压缩;

(2) 滑阀4个节流口对称均等,即几何中位时4个节流口尺寸相同;滑阀阀芯与阀套之间的径向间隙为δ;

(3) 阀芯位移在负开口量范围内时,各节流口为径向环形缝隙流动,因径向间隙δ与其长度和宽度相比很小,且油液具有一定的黏度,雷诺数Re很小,4个节流口径向环形缝隙流动均为层流流动;阀芯位移超过负开口量时,滑阀向左运动时,节流口1,3为径向环形缝隙流动仍处于层流流动,此时节流口2,4为孔口出流,且长径比很小,节流口2,4处于紊流流动,反向运动时与之相反。

假设阀控对称液压缸,液压缸两腔的流量相同,由图1可知负载流量qL为:

qL=q4-q1=q2-q3

(1)

式中,q1,q2,q3,q4分别为流经节流口1,2,3,4的流量。

阀的压力特性是指负载流量等于常数,即液压缸恒速运动时,负载压力与阀芯位移之间的关系。液压缸固定不动时,滑阀的负载流量qL=0,即q1=q4,q2=q3,因此滑阀的压力特性为pL=f(x)|qL=0。

1) 滑阀位移|x| 假设阀芯向左运动为正方向,在阀芯移动且位移较小即|x| (2) (3) (4) (5) 式中,d——滑阀阀芯直径 μ——动力黏度 滑阀节流口处的流量平衡方程分别为: (6) (7) 由式(6)、式(7)可得两腔压力分别为: (8) (9) (10) (11) 将式(10)、式(11)相加,可以得到: (12) 图2 考虑径向间隙的对称均等负开口滑阀两腔压力无因次特性曲线 定义负载压力pL=p1-p2,将式(8)、式(9)代入,可得负载压力特性为: (13) (14) 图3 考虑径向间隙的对称均等负开口滑阀负载压力无因次特性曲线 2) 滑阀位移|x|≥U时 节流口1,3径向环形缝隙流动为层流流动,其流量分别为: (15) (16) 节流口2,4处于紊流流动,其流量分别为: (17) (18) 式中,Cd为流量系数,Cd=0.61~0.62;A2,A4分别为节流口2,4的过流面积,A2=A4=A。 假设滑阀为全周开口,且节流阀口为矩形窗口,则节流口面积为: (19) 式中,W——面积梯度 滑阀节流口处的流量平衡方程式分别为: (20) (21) 由式(20)、式(21)可得两腔压力分别为: (22) (23) 将式(22)、式(23)相加,可以得到: p1+p2=ps (24) 将式(22)、式(23)代入pL,可得压力特性为: (25) 由上述理论表达式,可得到以下结论: (1) 式(8)、式(9)表明,当阀芯位移|x| (2) 式(12)、式(24)表明,对称均等负开口液压滑阀在阀芯全行程中p1,p2之和等于ps,为常数; (3) 式(13)表明,当|x| (4) 式(25)表明,当|x|≥U时,对称均等负开口液压滑阀的负载压力与阀芯位移呈非线性关系;压力增益是关于阀芯位移的复杂函数,可通过后续仿真阀的压力特性曲线来计算。 滑阀在阀芯位移位于负开口量范围内时的泄漏量为: qv=q1+q2=q3+q4 (26) 将式(2)、式(3)、式(8)、式(9)代入式(26)得: (27) 由式(27),可得到以下结论: (1) 滑阀的泄漏量与阀芯阀套径向间隙,阀芯阀套轴向正重叠量即负开口量有直接关系,与阀芯位移无关; (2) 滑阀的泄漏量与其径向间隙呈正相关,即径向间隙增大时,泄漏量随之增大;滑阀的泄漏量与其负开口量呈负相关,即泄漏量随着负开口量的增大而减小。 基于式(6)~式(25),在仿真软件Simulink中建立考虑阀芯阀套径向间隙的对称均等负开口滑阀数学模型,对滑阀的压力特性进行数学仿真计算和理论分析。仿真中使用的参数如表1所示。 表1 流量特性仿真参数表 图4为不同负开口量下径向间隙为10 μm的对称均等负开口滑阀的压力特性曲线,可以看出: 1.U=0.15 mm 2.U=0.2 mm 3.U=0.25 mm (1) 考虑阀芯阀套径向间隙的对称均等负开口滑阀的压力特性曲线存在拐点,其出现在阀芯位移等于负开口量处,即流动状态由层流转为紊流处,且拐点处的负载压力值随着负开口量的增加而增大; (2) 当阀芯位移在负开口量范围内时,负载压力与阀芯位移呈线性关系,压力增益较大;当阀芯位移超过负开口量时,负载压力与阀芯位移呈非线性关系,压力增益较小; (3) 负开口量从0.15~0.25 mm变化时,负开口滑阀的压力特性不同。负开口量增大时,负开口滑阀压力特性曲线在零位附近的斜率随之减小。这意味着在制造过程中,滑阀的负开口量可以根据其压力特性来间接测量。 图5为不同负开口量下径向间隙为10 μm的对称均等负开口滑阀的泄漏量与阀位移关系图。可见,滑阀在负开口量范围内的泄漏量是一条恒等于某一常数的直线,不随着阀芯位移的变化而发生改变。负开口量从0.15~0.25 mm变化时,负开口滑阀的泄漏量不同。负开口量增大时,负开口滑阀的泄漏量随之减小。由于滑阀阀芯与阀套之间的径向间隙客观存在,导致滑阀在零位附近产生泄漏,将阀做成微小的负开口形式,可弥补阀芯与阀套之间径向间隙泄漏的影响,减小功率损耗。 1.U=0.15 mm 2.U=0.2 mm 3.U=0.25 mm (1) 本研究建立了考虑阀芯阀套径向间隙的对称均等负开口液压滑阀的数学模型,并利用Simulink仿真软件对负开口滑阀的压力特性进行了仿真分析,使理论模型更接近实际情况; (2) 考虑阀芯阀套径向间隙的对称均等负开口滑阀的压力特性曲线在阀芯位移等于负开口量处存在拐点,在拐点前假设为层流流动,因此负载压力随阀位移变化曲线是线性的;在拐点后为紊流流动,因此负载压力与阀位移呈非线性关系; (3) 负开口液压滑阀的压力增益随着负开口量的增大而减小,滑阀负开口量可根据压力特性曲线进行间接测量; (4) 由于阀芯阀套径向间隙的存在,导致滑阀内部具有泄漏,压力增益降低,负开口滑阀可以弥补径向间隙泄漏的影响,提高压力增益。

2.2 滑阀泄漏量分析

3 理论结果与分析

4 结论