高速燃油电磁阀电磁特性

2024-04-25高天雄杜鑫明

高天雄,杜鑫明,杨 柳,2

(1.燕山大学 机械工程学院,河北 秦皇岛 066004; 2.燕山大学 起重机械关键技术全国重点实验室,河北 秦皇岛 066004)

引言

高速燃油电磁阀是航空航天领域的控制元件,主要应用在航空发动机用叶片调节系统,通过定时、定量控制阀流道内燃油的流量,实现对叶片调节器中角度的调节,进而提高压气机的喘振裕度,扩大发动机稳定工作范围,使发动机有良好的启动、加速性能,保障航空发动机安全可靠运行[1-2]。随着航天飞机稳定性和可靠性要求提高,对高速燃油阀的电磁力和高频响特性要求也不断提高。因此,研究高速燃油电磁阀材料、结构参数对其电磁力影响规律,对有限空间下提升电磁特性具有重要意义。

关于电磁阀电磁力的研究,李范波等[3]给出了某高速开关电磁阀衔铁直径、线圈内径、工作气隙等因素对电磁力的影响规律,并根据分析结果提出了优化方案。刘鹏等[4]为揭示新型高速电磁阀串并联永磁与电磁混合励磁的作用机理,采用数值模拟方法分析了串、并联永磁体对系统电磁力的影响。为了优化电磁阀结构,赵建辉等[5-7]分析了弹簧预紧力、阀杆直径、套筒长度、锥阀半锥角、电压电流等重要因素对电磁阀电磁力的影响。方继根等[8]分析了气隙、电流、温度等因素对电磁力的影响,并通过试验验证了理论模型的正确性。结果表明:电磁力随气隙和温度分别呈非线性变化,一定范围内,随电流呈线性关系;当气隙超过0.8 mm时,电磁力几乎不随气隙变化。刘钊等[9]分析了线圈外壳厚度、断磁厚度、衔铁吸合锥角和隔磁环对电磁铁吸力特性的影响。李京骏等[10]分析了弹簧刚度和预紧力对电磁阀瞬态特性的影响。柴玮锋等[11]研究了电磁铁极靴凸起高度和不同磁极形状对电磁铁电磁力和快速响应特性的影响,得出了最优极靴凸起盖度和磁极形状。周伟等[12]针对一种新型永磁高速电磁铁结构,研究了其驱动电流、主副磁极对电磁铁电磁力及响应特性的影响。刘鹏等[13]为提高高速电磁阀的动态响应速度,采用近似模型方法,以建立电磁阀多物理场零维近似耦合模型,实现其性能高效预测及优化。基于此,研究了高速电磁阀工作气隙、驱动电流、线圈匝数、副磁极半径、衔铁厚度、衔铁半径等关键参数的电磁力近似模型最佳方案,为高速电磁阀多物理场零维近似耦合模型的建立及其优化提供了参考。

国内外对电磁阀电磁力特性的研究大多从驱动电流、线圈匝数、工作气隙、结构参数等因素出发,研究单个因素对于电磁力的影响规律。缺乏系统层面的理论分析,且对衔铁外参数影响关注不足。

本研究针对高速燃油电磁阀电磁特性进行了分析,首先介绍电磁阀的工作原理,推导电磁阀电磁力数值模型,定性分析电磁力的影响因素。在此基础上,利用Maxwell软件定量分析影响规律,并进行试验验证,旨在提高高速燃油电磁阀的电磁特性。

1 高速燃油电磁阀数值模型

1.1 高速燃油电磁阀组成及工作原理分析

本研究的高速燃油电磁阀结构如图1所示,主要由定铁芯、堵架、外壳、线圈、限位芯、衔铁、弹簧和封铁零部件组成。衔铁和封铁组件之间采用轴向滑动配合进行导向,并形成磁路通道,在衔铁气隙处产生电磁吸力。衔铁开启过程中,弹簧力是衔铁负载力之一;衔铁关闭过程中,弹簧作为驱动力为衔铁提供关闭力。

图1 电磁铁结构示意图

高速燃油电磁阀的工作方式为通电打开,断电关闭。工作时,由专用驱动器供给驱动电压,线圈在通电状态下,主磁路的主磁通经过定铁芯、限位芯、工作气隙、衔铁、封铁、外壳和螺堵形成闭合回路,产生电磁力。衔铁在电磁力的作用下克服弹簧力、摩擦力以及阻尼力进行吸合动作,衔铁开启。在断电状态下,阀芯在复位弹簧的作用下开始复位,衔铁关闭。

1.2 高速燃油电磁阀数学建模

磁场是将电能转化为机械能的耦合媒介。处于磁场中的磁性材料发生磁化,彼此之间产生作用力。磁路和电路概念存在共性,采用磁路分割法对高速电磁阀磁路进行分析,并划分磁阻,如图2和图3所示。高速电磁阀磁路磁阻主要有两个工作气隙,分别是主气隙(工作气隙)和次级气隙(非工作气隙)。考虑了主间隙的边缘效应,忽略了其他间隙的边缘效应,因为其磁阻远小于主间隙的磁阻。磁路磁阻划分包括外壳磁阻Rm1、静铁芯磁阻Rm2、限位芯磁阻Rm3、衔铁磁阻Rm4、堵架磁阻Rb1、封铁磁阻Rb2以及气隙磁阻(非工作气隙磁阻Rf1工作气隙磁阻Rδ1),通电线圈NI为磁动势。

图2 高速电磁阀磁路示意图

图3 高速电磁阀等效磁路图

1) 磁通量计算

电磁阀中各元件磁阻的基本计算公式为:

(1)

式中,μ——导磁介质的磁导率,Wb/(A·m)

Lm——磁介质的长度,m

Sm——磁介质的轴向截面积,m2

衔铁和封铁之间径向同心环形平面形成的侧向非工作气隙磁阻Rf1为:

(2)

式中,μ0——真空磁导率,其值为4π×10-7H/m

r2,r1——径向环形面的外径和内径,mm

Lf——气隙轴向厚度,mm

螺堵和封铁径向磁阻Rb为:

(3)

衔铁与限位芯Rδ1之间的轴向锥形面工作气隙的磁阻Rδ1:

(4)

式中,dc——锥形圆柱直径,mm

α——锥形面的角度,(°)

h——锥面轴向间距,mm

在磁阻的计算中,求得各部分磁阻,根据磁路中各磁阻串并联关系得到总的磁阻:

∑R=∑Rm+Rδ+∑Rf+∑Rb

(5)

其中,各磁阻为∑Rm=Rm1+Rm2+Rm3+Rm4,Rm1为外壳磁阻,Rm1为静铁芯磁阻,Rm3为限位芯磁阻,Rm4为衔铁磁阻;∑Rf=Rf1,Rf1为非工作气隙磁阻;∑Rb=Rb1+Rb2,Rb1为封铁磁阻,Rb2为堵架磁阻。

磁路中磁通量为:

(6)

式中,N——激励安匝数

Ф——磁路磁通量,Wb

2) 电磁力和弹簧弹力计算

假设磁通量衔铁上锥面是均匀分布的,则衔铁受到的电磁力为:

(7)

式中,Fm——衔铁所受电磁力,N

S——衔铁径向截面积,mm2

弹簧力作为负载力之一,弹簧的工作载荷为:

Fk=F0+kx

(8)

式中,Fk——弹簧力,N

F0——弹簧预紧力,N

k——弹簧刚度,N/mm

x——衔铁动作位移,mm

衔铁负载包括弹簧力Fk、摩擦力Ff、阻尼力Fv和衔铁及其他可动部分的重量∑mg等,负载力Fh为:

Fh=Fk+Ff+Fv+∑mg

(9)

从电磁阀各零件的磁阻推导计算和电磁力、磁通量的基本计算式(1)~式(7)可以看出,在相同激励条件下,电磁力主要受电磁阀各部件磁阻Rm和工作气隙磁通面积S的影响,而各部件磁阻Rm与其长度和轴向截面积密切相关。由于实际磁路结构复杂,漏磁系数难以确定,软磁材料的磁导率随外加磁场的变化而变化,难以从理论上推导结构参数对电磁力的影响规律。因此,本研究通过有限元仿真的方法进行求解,探究磁路材料、外壳壁厚、大工作气隙下极面形状、工作气隙相对位置对电磁力的影响规律。

2 电磁阀静态电磁力分析

在飞行过程中,航空发动机导流叶片角度随发动机转速及进气温度实时调节。为保障航空飞行安全和发动机稳定工作,要求高速电磁阀动作实时可靠,这需要高速电磁阀具有强电磁力。因此,本节建立高速电磁阀静态电磁场有限元模型,在此基础上,分析磁路材料、结构参数对衔铁静态电磁力的影响规律,为高速电磁阀优化设计提供数据支撑。

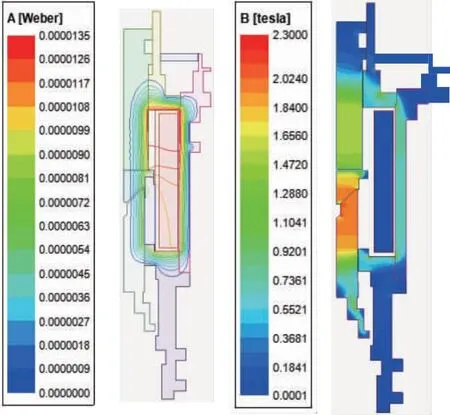

利用有限元软件,采用轴对称方式,建立仿真模型,激励条件为线圈匝数710匝、线圈电流为950 mA,得到图4所示的电磁阀磁力线路径和磁感应强度云图。

图4 电磁阀磁力线路径和磁感应强度云图

为便于分析,图5中标注了本研究涉及的结构参数,分别为外壁厚度th、极面形状(变化角度为α)、工作气隙相对底端距离d。

图5 电磁阀结构参数示意图

2.1 磁路材料

电磁阀磁路材料均采用非线性软磁材料,不同软磁材料的磁化性能会影响衔铁静态电磁力。本研究涉及的磁路中,除螺堵材料为1J50外,其他如衔铁、外壳、封铁等磁路元件的材料为DT4,1J22,1J50,FeCr13,DT4和10#钢5种软磁材料的B-H磁化曲线,如图6所示,可以看出,上述5种软磁材料在磁场强度H为5 kA/m时,磁化程度接近饱和状态,按饱和磁感应强度B由大到小排序,对应的各元件材料依次为:1J22、10#钢、DT4、1J50、FeCr13。原阀中除螺堵材料为1J50外,其余材料相同,故将磁路元件材料变化分为两组:一组为磁路元件材料皆为DT4或其他材料时,在简写为DT4或其他材料;另一组为磁路除螺堵材料为1J50外,其余元件材料均为DT4,简写为DT4(1J50)。

图6 5种材料的磁化曲线

图7为通过有限元模拟仿真得到不同材料下静态电磁力随工作气隙变化曲线,分析可得,相同激励条件下的,衔铁所受静态电磁力Fm随工作气隙h的增大而减小,减小幅度如表1所示。从表中可以看出,在磁路材料改变时,电磁力随工作气隙的增大而减小,各工作气隙之间电磁力的减小幅度变化较大,其中磁路材料为FeCr13(1J50)时减小幅度最小,为30.29%。

表1 不同磁路材料下电磁力降低幅度

图7 不同材料下电磁力随工作气隙变化曲线

其中磁路元件材料均为1J22时,衔铁在各工作气隙位置下所受静态电磁力最大。电磁铁磁路所用软磁性材料应该具有高的饱和磁感应强度,保证可以输出最大电磁力。

2.2 外壳壁厚

外壳是磁路的重要组成部分,不仅和骨架配合为线圈提供安装空间,而且作为电磁铁非工作磁路导向作用,外壳壁厚th取0.5~1.5 mm,步长设置为0.125 mm,得到外壳壁厚变化下静态电磁力,如图8所示。

图8 不同外壳壁厚下的电磁力随工作气隙变化曲线

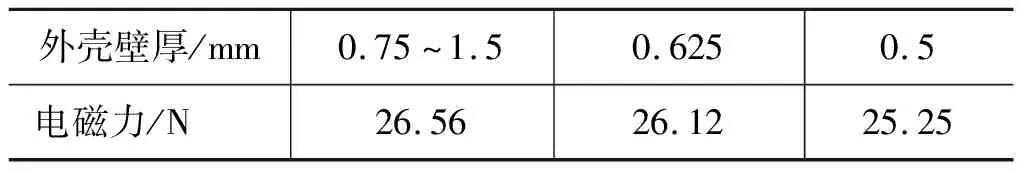

可以看出,电磁力随工作气隙增大而降低的幅度在不同外壳壁厚下变化不大,均在38.5%左右。外壳壁厚在0.75 mm以上时,随着外壳厚度的增加,衔铁在各工作气隙的电磁力几乎不变。外壳厚度小于0.75 mm时,衔铁在各工作气隙下所受静态电磁力随外壳厚度的减小电磁力下降,具体数据如表2所示,下降幅度约为4.9%。

表2 零工作气隙下不同外壳壁厚的电磁力

2.3 大工作气隙下极面形状

基于本研究电磁阀结构尺寸的限制,研究工作气隙为0~6 mm下不同极面形状的电磁力变化规律。如图9所示,当工作气隙变为0~6 mm后,以极面为平面(角度α为90°)为基准进行衔铁电磁力的对比,在小工作气隙处,随极面变化角度增大,衔铁电磁力逐渐增大,平面时,电磁力最大,在工作气隙为0 mm时,90°相较于30°,电磁力增加了约51.39%。

图9 不同极面形状下衔铁电磁力随工作气隙变化

2.4 工作气隙不同位置

图10为工作气隙相对线圈底端距离d不同时,衔铁所受电磁力随工作气隙变化规律。

图10 不同相对位置下的电磁力随工作气隙变化曲线

分析可得,随着工作气隙相对线圈底端距离的降低,各气隙下的衔铁电磁力整体减小,但在同一位置下各工作气隙电磁力降低幅度较小。随着距离d的变化,衔铁所受静态电磁力变化不大,在相同条件下,相同工作气隙下最大的偏差达到5.31%。可以得出工作气隙在不同位置对电磁铁电磁力影响较小。

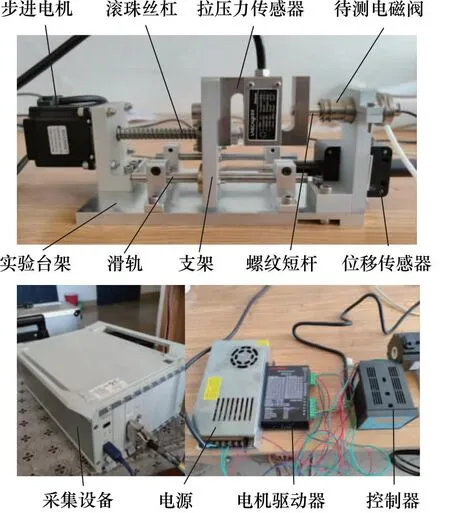

3 实验测试研究

实验通过测定电磁力与工作气隙的关系,验证模型的准确性以及所采用方法的可行性。如图11所示为电磁力实验测试平台,由被测电磁阀、拉压力传感器、位移传感器、步进电机、滑轨、主机、支架、直流稳压电源、驱动器和控制器组成。滚珠丝杠、双杆滑轨和被测电磁阀保证一定的同轴度安装。电磁阀与拉压力传感器右端通过螺纹短杆固连,最左端的步进电机通过滚珠丝杠控制拉压力传感器支架位置,位移传感器直接测量传感器支架的轴向位移,从而间接反应出衔铁位移量。

图11 高速燃油电磁阀实验装置

测量时将待测电磁阀固定于支架上,电机驱动器通过控制器发出的脉冲指令控制步进电机滚珠丝杠转动,调整传感器支架和待测电磁阀相对位移量。通过拉压力传感器采集待测电磁阀在不同工作气隙(即相对位移量)下的电压信号,经换算得出衔铁所受电磁力随工作气隙的变化规律。

测量结果如图12和表3所示,在零工作气隙时,实验结果与仿真结果误差为6.7%,在其他工作气隙下,误差几乎为0,实验结果与仿真计算结果吻合度较好。由此可以看出,本研究的模型具有较高精度,仿真结果准确。

表3 实验数据与仿真数据对比表

图12 不同工作气隙下静态电磁力实验值和计算值对比

4 结论

本研究针对高速燃油电磁阀的电磁特性展开研究,基于Maxwell建立了电磁模型,研究了材料、外壳壁厚、大工作气隙下极面形状、工作气隙相对位置对高速燃油电磁阀电磁力影响规律,结果表明:

(1) 衔铁所受静态电磁力Fm随工作气隙h的增大而减小,其中磁路元件材料均为1J22时,衔铁在各工作气隙位置下所受静态电磁力最大;

(2) 外壳壁厚th在0.75~1.5 mm,随着外壳厚度的增加,衔铁在各工作气隙的电磁力几乎不变;外壳厚度小于0.75 mm时,衔铁在各工作气隙下所受静态电磁力随外壳厚度的减小电磁力下降。因此,应在满足外壳结构强度且不影响电磁阀性能的同时,合理减小外壳的厚度,有益于电磁阀轻量化和高功率密度的实现;

(3) 在小工作气隙处,随极面变化角度α增大,衔铁电磁力Fm逐渐增大,平面(角度为90°)时,电磁力最大。随工作气隙增加,各极面角度的衔铁电磁力与平极面的衔铁电磁力出现交汇,且极面变化角度越小,交汇点位置的工作气隙越大。交汇点之后,极面角度越大,电磁力随工作气隙趋势越平坦。为大工作气隙的衔铁极面设计提供参考依据;

(4) 随着距离d的减小,不同气隙下的衔铁电磁力整体降低且降幅较低,工作气隙在不同位置时对电磁铁电磁力影响较小。