桌面数纸机采集气道设计及特性分析

2024-04-25钱自富白竹川

明 涛,钱自富,白竹川,张 俊

(四川九洲电器集团有限责任公司,四川 绵阳 621000)

引言

1 物理模型

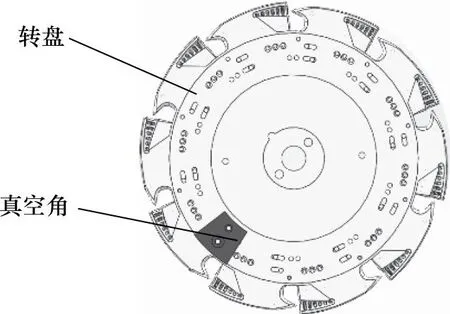

1.1 转盘跟真空角

如图1所示,转盘跟真空角贴合,工作过程中,真空角不动,转盘高速逆时针旋转,为方便观察,后续分析中,可将转盘视为不动,真空角相对于转盘顺时针圆周运动。

图1 转盘跟真空角位置关系

1.真空角上吸气口 2.真空角下吸气口 3.传感器安装口 4.传感器检测口 5.转盘吸气气道1 6.转盘吸气气道2 7.转盘吸气气道3 8.转盘检测口 9.转盘检测气道 10.转盘检测吸气口 11.转盘检测吸气气道 12.转盘对外口

1.2 零件各部位定义及功能

真空角上吸气口连接外部负压泵,真空角相对转盘旋转过程中,下吸气口跟转盘各个吸气气道依次连通时,实现吸气分纸功能。真空角下吸气口跟转盘检测吸气口连通时,真空角检测口跟转盘检测吸气口也连通,实现吸气检测功能。如果有纸张,则转盘对外口被堵住,传感器安装口感知到的负压压力值较高;如果没有纸张,则转盘对外口未堵住,传感器安装口感知到的负压压力值较低。以此实现纸张有无判断和实现纸张过数计数。

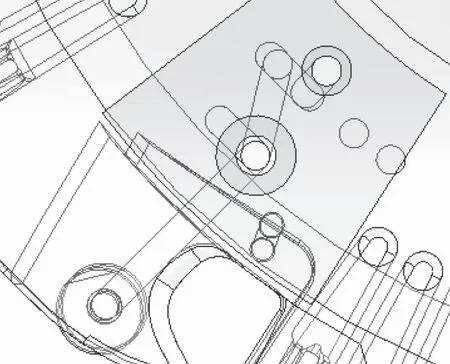

1.3 采集气道模型

真空角绕转盘相对转动过程中,真空角下吸气口跟转盘检测吸气口重合,同时传感器检测口跟转盘检测口重合后,形成数纸机的采集气道,根据前述过程,采集气道判断是否有纸张经过对外口,以此完成纸张计数。如图3所示,为贴近实际,分析之前,将转盘对外口扩大,在端口处设置为环境气压。

图3 数纸机采集气道

图4 对开口处进行封盖

数纸机在工作过程中,真空角贴合转盘,真空角相对转盘不断做圆周运动,采集气道不断形成和破坏。采集气道在形成的时候快速判断纸张有无并实现计数。因此,采集气道的质量直接关系到桌面数纸机计数性能。

2 仿真模型

2.1 软件介绍

SolidWorks Flow Simulation是一款集成在SolidWorks中的软件,是比较经典的流体分析软件,能解决流体流动分析、热分析、瞬态分析等,并能作出漂亮的动画、图片以及报表[6-8]。

2.2 仿真前处理及设定边界条件

真空角跟转盘贴合建立采集气道后,气流从转盘对外口进入采集气道,经由转盘检测吸气气道最终流向真空角的吸气口被吸走,而真空角的传感器检测口则检测气压变化。

本文将介绍基于微信的心脑血管疾病健康管理系统,通过集成多种智能体征监测设备,可以远程监心脑血管疾病患者的生命体征,为医生的远程诊疗提供技术支持,同时也可以让心脑血管疾病患者及时了解自己的健康状况,获得及时的健康干预、健康宣教信息。

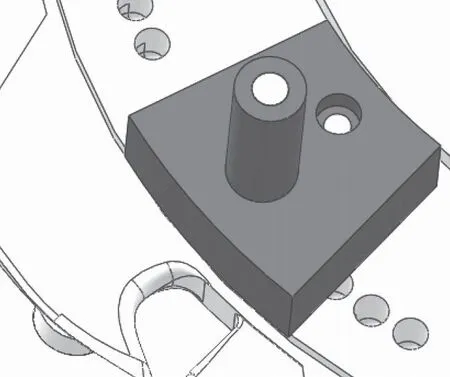

SolidWorks Flow Simulation做内流体仿真的时候,要求内流体为一封闭的空间。因此,在仿真之前,需要确定内流体区域,并且将该区域内流体对外口创建封盖进行封闭。真空角跟转盘贴合后,软件会默认贴合处为密封结构,因此,只需要创建三处封盖并设定压力边界条件。分别是真空角下吸气口处的封盖,并设定该处压力为10 kPa;转盘对外口的封盖,并设定压力为101 kPa。

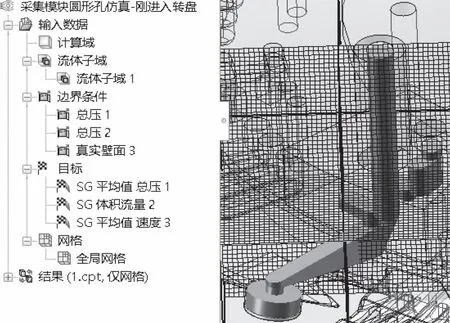

2.3 仿真参数

准备好模型后,在Flow Simulation插件里新建项目并设置好单位和参数,再划分好网格则可以开始仿真。设置参数的时候主要有边界条件、目标等[9],目标为需要关心的位置。此处需要关心的目标有两处,分别是转盘对外口的流速、真空角传感器检测口的压力。并且,假设流道进出口的流速、压力等为数据的平均值[10-11]。如图5所示,设置好后可以显示流道和网格。

图5 仿真前对参数进行设置

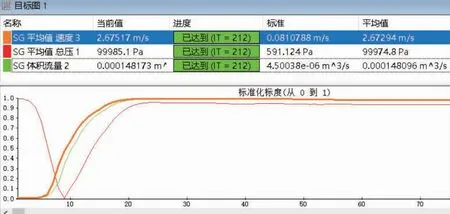

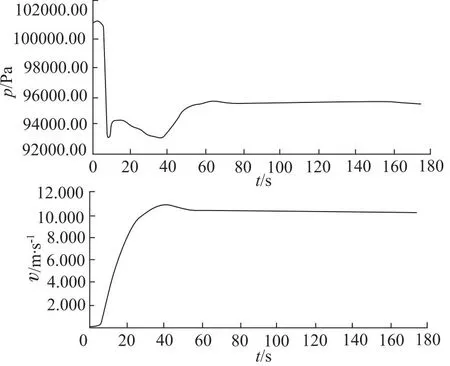

设置完成后直接进行仿真即可,仿真过程可以通过插入目标图进行观察,如图6所示。

图6 观察迭代过程

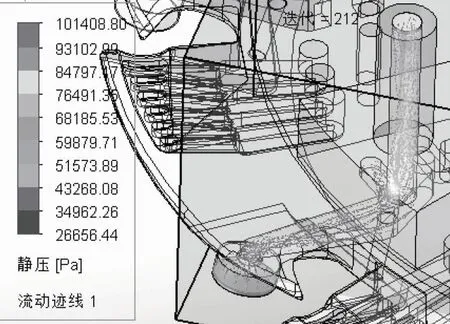

仿真完成后可通过结果查看关心的目标数据及流道内的流迹,如图7所示。

图7 流迹及对应的压力

3 仿真结果

4.1 真空角下吸气口为圆形

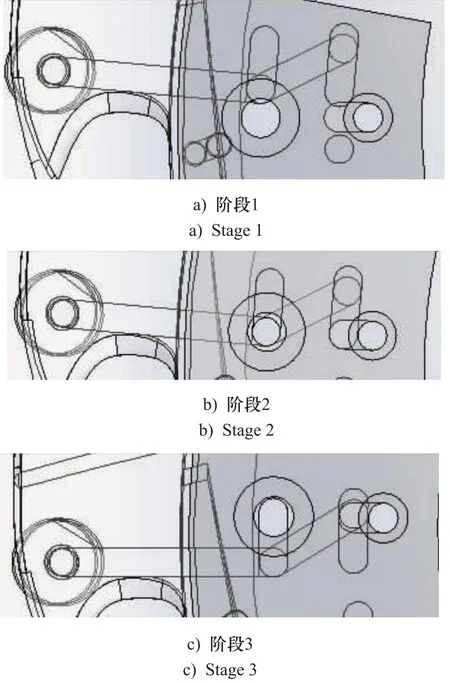

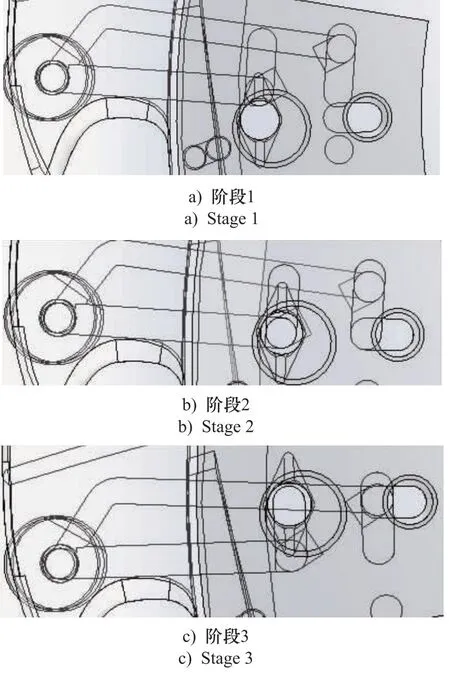

如图8所示,真空角下吸气口为圆形时,真空角下吸气口跟转盘检测吸气口导通的不同阶段,采集气道参数会有差别。阶段1为真空角下吸气口刚进入转盘检测吸气口,阶段2为真空角下吸气口跟转盘检测吸气口重合;阶段3为真空角传感器检测口跟转盘检测口重合。

图8 真空角下吸气口圆形-采集气道不同状态

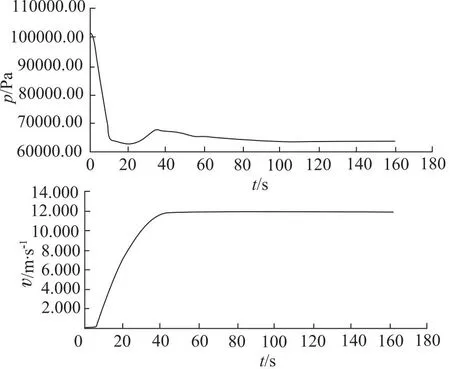

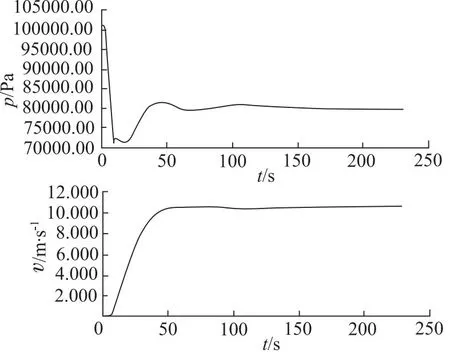

p为关注位置的平均绝对压力,v为关注位置的平均气流流速。对图8a进行仿真结果,如图9所示,转盘对外口流速约2.6 m/s,真空角传感器检测口压力约100 kPa。

图9 圆形真空角下吸气口阶段1仿真结果

对图8b进行仿真结果,如图10所示,转盘对外口流速约12 m/s,真空角传感器检测口压力约64 kPa。

图10 圆形真空角下吸气口阶段2仿真结果

对图8c进行仿真结果,如图11所示,转盘对外口流速约10.5 m/s,真空角传感器检测口压力约80 kPa。

图11 圆形真空角下吸气口阶段3仿真结果

由上述分析可知:真空角下吸气口跟转盘检测吸气口导通到离开的整个过程,真空角传感器检测口压力先变小再变大,在2个零件吸气口重合的时候达到最小。

流体流动分为层流和紊流两种状态,1985年管路压力传递数学模型被提出[12-13],李萍等[14]对超长液压管道的压力损失进行了理论研究和试验验证。局部压力损失的公式为[15]:

式中,ε——局部阻力系数,取值与局部障碍形状及雷诺数有关

ρ——管道内流体密度,kg/m3

本研究中气流回路相当于不规则管道,真空角下吸气口跟转盘检测吸气口重合到分离过程中,主气流回路局部阻力系数不断变化,导致局部压力损失时刻变化,从而导致回路压力和流量时刻发生变化。

真空角下吸气口跟转盘检测吸气口刚重合时,重合处开口小,整个气路的最大压力损失为此处的局部压力损失。随着重合处开口增大,局部压力损失变小,流通阻力变小,流量增大。进而导致沿程压力损失变大,体现在真空角传感器检测口检测到的压力变小。随着真空角下吸气口跟转盘检测吸气口完全重合,回路流量达到最大,真空角传感器检测口检测到的压力变为最小。而后,随着重合变小,回路流量跟真空角传感器检测口压力又反向变化。整个过程,真空角传感器检测口压力波动很大,甚至有突变,对检测造成很大干扰。因此,考虑将真空角下吸气口形状由圆形更改为椭圆形。一方面,减小下吸气口跟转盘检测吸气口重合跟分离过程中的气压突变;另一方面,增加检测行程,从而增加检测时间。

3.2 真空角下吸气口椭圆形

真空角下吸气口更改为椭圆形后,其形态如图12所示。

图12 真空角下吸气口更改为椭圆口

采集气道的不同状态如图13所示。真空角下吸气口跟转盘检测吸气口导通的不同阶段。采集气道参数会有差别。

图13 真空角下吸气口椭圆形-采集气道不同状态

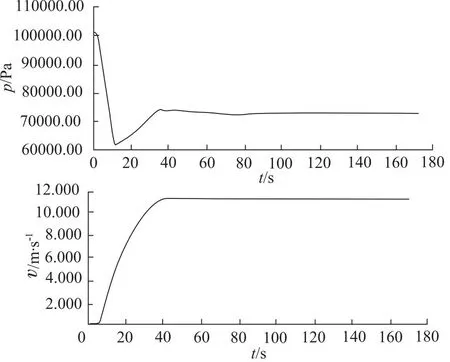

对图13a进行仿真结果,如图14所示。转盘对外口流速约11 m/s,真空角传感器检测口压力约72 kPa。

图14 椭圆形真空角下吸气口阶段1仿真结果

对图13b进行仿真结果,如图15所示。转盘对外口流速约12 m/s,真空角传感器检测口压力约65 kPa。

图15 椭圆形真空角下吸气口阶段2仿真结果

对图13c进行仿真结果,如图16所示。转盘对外口流速约11 m/s,真空角传感器检测口压力约72 kPa。

图16 椭圆形真空角下吸气口阶段3仿真结果

由上述分析可知:真空角下吸气口更改为椭圆形后,采集气道在三个阶段均表现出了优异的性能,真空角传感器采集口压力变得稳定,转盘对外口流量也变得稳定并且保持在高位,达到了预想的目标。但分析结构发现,检测气道形成后,真空角传感器检测口通过转盘检测气道跟转盘检测吸气气道连接转盘对外口。转盘检测吸气气道为沿程压力损失段,要消除该沿程压力损失影响,可将转盘检测口直连转盘对外口。

3.3 转盘检测口直连对外口

转盘检测口通过转盘检测气道跟转盘检测吸气气道连接吸气口,重新设计独立气道,将转盘检测口直接连接对外口,采集气道不同状态如图17所示。

图17 转盘检测口直连对外口-采集气道不同状态

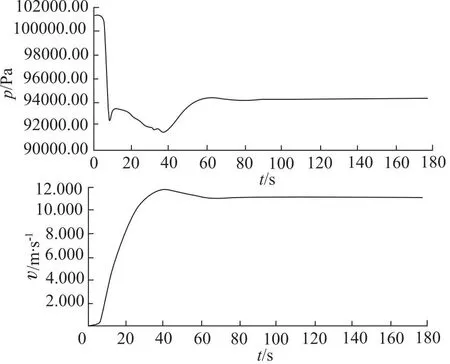

对图17a进行仿真结果,如图18所示。转盘对外口流速约10 m/s,真空角传感器检测口压力约96 kPa。

图18 转盘检测口直连对外口阶段1仿真结果

对图17b进行仿真结果,如图19所示。转盘对外口流速约11 m/s,真空角传感器检测口压力约94 kPa。

图19 转盘检测口直连对外口阶段2仿真结果

对图17c进行仿真结果,如图20所示。转盘对外口流速约10 m/s,真空角传感器检测口压力约95.5 kPa。

图20 转盘检测口直连对外口阶段3仿真结果

由上述分析可知:转盘检测口直连对外口后,真空角传感器检测口压力保持恒定并且保持在高位,并且转盘对外口的流速也均在10 m/s以上,这非常有利于采集气道的计数。同时,转盘检测气道或者独立检测气道属于主气流回路上的检测支路,其形态和质量对系统几乎没影响。主气流回路阻力越小,越有利于检测气道质量。因此,增加真空角跟转盘的接触表面光滑度、减小泄漏等,同样是设计和制造过程中应当注意的。

4 结论

本研究通过SolidWorks Flow Simulation对桌面数纸机采集气道进行了仿真分析,对模型和仿真方式做了一部分介绍,并且得出了以下结论:桌面数纸机的采集气道由真空角上的气道跟转盘上的检测气道在重合状态下共同构成。真空角的吸气口为椭圆形更有利于采集气道质量,转盘检测口直连对外口更有利于采集气道质量。本研究的分析结论为桌面数纸机采集气道的设计和制造提供了参考和理论依据。