碳纤维增强热塑性树脂基复合材料周铣过程中刀-工-屑热量分配比例计算与切削温度预测

2024-04-25王福吉姜向何魏钢周洪岩葛连恒

王福吉, 姜向何, 魏钢, 周洪岩, 葛连恒

( 1.大连理工大学 机械工程学院,大连 116024;2.高性能精密制造全国重点实验室,大连 116024 )

碳纤维增强热塑性树脂基复合材料(Carbon fiber reinforced thermoplastic resin matrix composites,CFRTP),简称“热塑性复材”,具有轻质高强、性能可设计、耐温性好[1]、可回收[2-5]等优势,是新一代高端装备减重增效的优选材料。此类材料构件通常采用近净成形工艺一体化设计制造[6-7],但为满足其严格的尺寸、形位精度要求[8],成形后须进行大量的周铣加工。而热塑性复材是一种典型的难加工材料,其树脂基体对温度变化极为敏感,铣削中易在切削热的作用下软化,甚至发生“玻璃态-高弹态”相变,进而产生大变形,难去除;同时,还会减弱纤维所受约束,使纤维亦难以被有效切断,引发飞边等损伤,严重降低铣削质量。可见,合理控制热塑性复材的铣削温度,从而提升热塑性树脂与纤维的去除效果,对于改善热塑性复材构件的铣削质量尤为关键。

为实现复合材料铣削温度的合理控制,首先须获取加工中切削区的温度,其中温度计算是一种准确表达方式。通常而言,铣削温度的计算精度,取决于对产热热源与传热过程的建模水平。因此,为准确计算铣削温度,学者们竞相发展产热热源与传热模型。在热源建模方面,Chao 等[9]首先考虑工件材料切削剪切滑移产热,建立了半无限介质空间沿切削方向运动的斜带热源模型。在此基础上,Komanduri 等[10-12]进一步考虑了刀具-切屑界面摩擦产热,建立了剪切变形-前刀面摩擦复合热源模型。李林文[13]通过求解切屑在前刀面上的非线性运动方程,更准确地描述了刀-屑产热过程。针对碳纤维增强环氧树脂基复合材料(简称“热固性复材”),殷俊伟[14]发现其在加工中形成粉末状切屑,剪切滑移和刀-屑产热可以忽略不计,为此建立了只考虑刀-工产热的后刀面摩擦热源模型。

以上述热源模型为基础,学者进一步研究了切削传热过程的精确建模方法。在二维建模方面,Díaz-Álvarez 等[15]用仿真方法分析了热固性复材加工过程中热量的传递过程。该方法简单方便,但因其假设刀-工产热传入工件与刀具的热分配比例各占50%,导致计算精度有限。进一步地,Liu等[16]将模型从二维发展到三维,建立了一个非稳态三维传热模型,以研究螺旋铣削过程中热固性复材工件的温度分布。研究发现,铣削加工过程中流向热固性复材工件的热量分配系数约为21%,将该比例系数设为固定值代入传热模型中。在此基础上,Wang 等[17]进一步建立了一种虑及纤维方向的热分配比例计算模型。该模型考虑了纤维方向和工艺参数对热分配比例系数的影响,提升了热固性复材切削区温度的计算精度。

上述研究工作为开发材料加工工艺及推广其在工程上的应用做出了巨大贡献。然而,热塑性复材具有宏观强各向异性,树脂高韧强粘等特征,加工时除已加工表面回弹现象严重外,塑性变形和带状切屑引起的刀具和工件温度变化亦不可忽略。

此外,加工热塑性复材时产热热源和传热过程与金属和热固性复材显著不同,对金属而言,由于金属材料的切削区温度较高,在第I、II 变形区消耗最多的切削功,在建立金属材料切削区温度计算模型时,在第III 变形区产生的摩擦热和其引起的温升通常被忽略。对热固性复材而言,材料呈脆性,塑性变形小,切屑长度小,第I、II 变形区产生的热量基本不会影响刀具和工件的温度,同时热固性复材加工时回弹较严重,因此在建立切削区温度计算模型时,通常只考虑第III 变形区的摩擦产热和传热。

而对热塑性复材而言,其切削区温度受3 个变形区影响显著,计算时需同时考虑第I、II、III 3 个变形区产热热源和传热过程。因此有必要建立一个考虑多热源影响的热塑性复材周铣温度模型。

本文以碳纤维/聚醚醚酮(CF/PEEK)为例,旨在建立一个考虑多热源产热对刀-工-屑热量分配比例影响的热塑性复材周铣温度计算模型,为预测热塑性复材周铣温度提供新的方法。模型首先计算加工过程中变形区的总产热量,接着基于不同纤维方向纤维断裂形式不同,建立剪切角与纤维方向之间的关系,求解出传入刀-工-屑的热分配比例系数,计算出工件表面的热流密度,得到了工件表面的温度值。在此基础上,具体讨论了纤维方向角和加工工艺参数对工件温度的影响。本研究结果有助于指导热塑性复材加工工艺的开发。

1 热塑性复材切削区温度计算模型

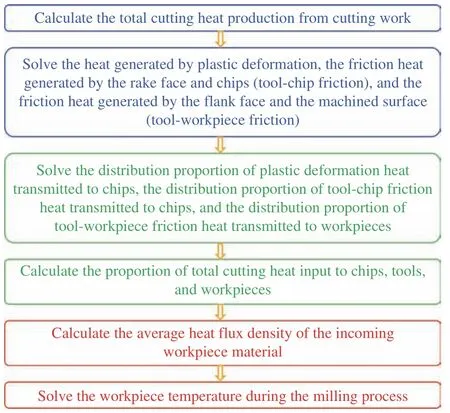

热塑性复材宏观呈各向异性,切削区温度受纤维方向角的影响很大,在计算切削区温度之前,需要考虑纤维方向角对产热的传热影响,分析加工过程中热量产生机制及传递行为,计算加工过程中总产热量和传入刀-工-屑热分配比例系数。如前所述,以下将分两部分对热塑性复材切削区温度进行计算,总体计算思路如图1 所示。

图1 碳纤维增强热塑性树脂基复合材料(CFRTP)周铣温度计算流程示意图Fig.1 Schematic diagram of carbon fiber reinforced thermoplastic resin matrix composites (CFRTP) milling temperature calculation process

1.1 产热行为分析及总产热量确定

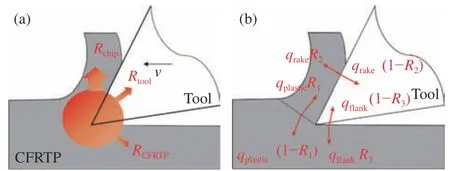

加工热塑性复材时切削热主要来自于切削功,如图2 所示,分为3 个部分:切屑与前刀面摩擦功、材料塑性变形功和后刀面与已加工表面摩擦功。由能量守恒定律可知,加工过程中总产热量Qtotal如下式所示:

图2 CFRTP 加工时产热示意图Fig.2 Schematic diagram of heat source during CFRTP processing

式中:Qplastic表示塑性变形产热;Qrake表示刀-屑摩擦产热;Qflank表示刀-工摩擦产热。

加工过程中单位时间内做的总机械功可通过主切削力Fc计算得到,总机械功率W如下式所示:

式中:Fc表示主切削力;v表示切削速度。

假设3 个变形区所消耗摩擦功和变形功全部转化为热量:

1.2 传热行为分析及切削区热分配比例系数确定

由傅里叶(Fourier)定律可知,在单位时间内热传导方式传递的热量与垂直于热流的截面积成正比,与温度梯度成正比,导热方向与温度梯度方向相反,如下式所示:

式中:λ为导热率;q为热流密度;Q为热流量;dT/dx为温度梯度;A为热传导面积。

如图3(a)所示,在切削热塑性复材时,切削区产生的热量分别传到切屑、刀具和工件当中,假设热量传递到切屑、工件和刀具的过程不考虑时间的影响,满足关系如下式所示:

图3 CFRTP 加工时传热机制示意图Fig.3 Schematic diagram of heat transfer mechanism during CFRTP processing

式中,Qchip、Qtool、QCFRTP分别表示传入切屑、刀具和热塑性复材工件的热流量。

切削区热分配比例通过传入切屑、刀具和工件的热流量和切削区的总热量的比值来确定,如下式所示:

式中,Rchip、Rtool、RCFRTP分别表示传入切屑、刀具和工件的热分配比例。

假设加工中向周围介质直接传出的热量忽略不计,即产生的热量全部通过切屑、刀具和工件传出,热分配比例满足关系如下式所示:

由上述热分配比例之间的关系可知,已知任意两个热分配比例,即可计算出第3 个热分配比例的值。本小节拟通过理论计算和实验观测的方法计算出热塑性复材加工中传入切屑和刀具的热量分配比例,进而间接求得传入工件部分的热分配比例。

1.2.1 传入切屑热分配比例计算

如图3(b)所示为热塑性复材加工时的传热关系。假设第I 变形区的热量传入切屑和工件、第II 变形区的热量传入切屑和刀具、第III 变形区的热量传入刀具和工件。其中,R1为塑性变形产热传入切屑分配比例,R2表示刀-屑摩擦产热传入切屑分配比例,R3表示刀-工摩擦产热传入工件分配比例。即传入切屑的热流量Qchip由两部分组成,如下式所示:

下面将分别计算产热量Qplastic和Qrake及传热比例R1和R2。首先,在切屑变形过程中,沿剪切面发生剪切滑移,塑性变形产热Qplastic如下式所示:

式中:τy为材料剪切屈服应力;γ为沿剪切面的剪切应变;ac为切削厚度,也称背吃刀量;aw为切削宽度。其中,γ可由下式求出:

式中:γ0为刀具前角;φ为剪切角。

其次,切屑沿前刀面排出时,受前刀面挤压和摩擦,前刀面摩擦产热Qrake如下式所示:

式中:Fy为背向力;µ为切屑与前刀面之间摩擦系数,µ= 0.15[18];lc1为切屑与前刀面接触长度,可由下式近似求得:

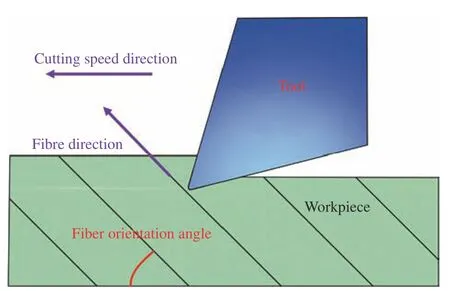

热塑性复材为各向异性材料,不同方向力学性能迥异。在求解切削温度时也考虑了各向异性的影响,并以纤维方向角来表征。纤维方向角θ定义为纤维方向与切削速度方向所夹的角度,如图4 所示。

图4 CFRTP 纤维方向角示意图Fig.4 Schematic diagram of CFRTP fiber orientation angle

当0<θ≤π/2 时,纤维的断裂形式为剪断,由于复合材料层间结合强度较低,切削加工时,被去除材料沿着前刀面流出并沿纤维方向发生剪切屈服[19],即φ=θ;当π/2<θ≤π 时,纤维的主要断裂形式为弯断,假设纤维沿着与工件表面成一定角度的剪切面发生断裂,此时可以通过最小总势能法求得剪切角的大小[20],即φ=θ/2。综上所述,剪切角与纤维方向角之间关系如下式所示:

如果R1qplastic为塑性变形产热传入切屑的热流密度,则(1-R1)qplastic为传入工件材料的热流密度。根据Hahn[21]所提出的斜带热源模型可知,剪切面附近材料的平均温度如下式所示:

式中:qplastic为剪切面热流密度;c1为热塑性复材比热容;ρ为热塑性复材密度;t为切屑的厚度;T0为工件初始温度。

Jaeger[22]提出一种线热源理论以求解瞬时某一点的温度TM,如下式所示:

式中:L为热源到温升点之间的距离;K1为热塑性复材热扩散率;k为热塑性复材等效导热系数,k的计算如下式所示:

式中,k1、k2、k3分别为沿着纤维方向、垂直纤维方向和材料厚度方向导热系数[23]。

在此基础上,Carslaw 等[24]提出了一种新的方法以解决热源在半无限体表面上滑动时的传热问题,当绝缘体以速度v在某一表面滑过时,表面的平均温升Δ如下式所示:

式中:l为该热源在移动速度方向上的长度;L'为一个无量纲参数,与切削速度、材料导热系数、密度及比热容等参数均有关,计算较复杂。同时,Carslaw 等[24]进一步指出,当式(18) 用于计算剪切面的平均温度时,可以变化下式:

式中:L1为计算系数;vs为切屑相对刀具前刀面的移动速度。

联立式(15)和(19)以求解R1,如下式所示:

式中,ξ为变形系数,ξ可由下式求出:

R2可通过类似方法求得:

式中:qrake为前刀面摩擦热流密度;kt为刀具的导热系数;为刀具的初始温度;为刀-屑接触面系数,可由下式求出:

式中,b为热源的宽度。联立式(2)、式(3)、式(7)、式(9)和式(20)可得:

1.2.2 传入刀具热分配比例计算

由上述假设关系可知,加工中热源均为平面热源且热量均匀分布,刀具表面的平均温升ΔTtool如下式所示:

式中:qrake为前刀面摩擦热流密度;qflank为后刀面摩擦热流密度;lc为切削区接触总长度;L2为计算系数。由下列公式计算得到:

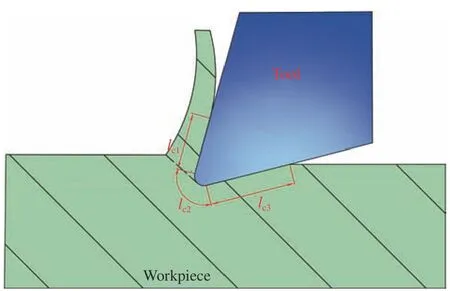

式中:K2为刀具材料热扩散率;lc2、lc3分别为切削刃钝圆与工件接触长度、后刀面与已加工表面接触长度,如图5 所示。

图5 刀具与工件接触长度示意图Fig.5 Schematic diagram of contact length between cutting tool and workpiece

将式(27)代入式(25),可得:

以上已求出Rchip和Rtool的值,由式(8) 可间接求出RCFRTP的值:

1.3 切削区温度计算

由模型所计算出的热分配比例系数可知,传入工件材料的平均热流密度qCFRTP如下式所示:

将其代入到铣削传热公式中可计算出工件某一点在加工中的温度值[25],如下式所示:

式中,TM表示坐标为(X,Z)的工件中一点的温度,如图6 所示,该坐标建立在以带热源起始点O 为原点,以切削速度v为X轴方向,以切削厚度方向为Z轴方向的坐标系中;ωc是刀具切削工件时转过的角度,如下式所示:

图6 CFRTP 周铣传热示意图Fig.6 Heat transfer diagram of CFRTP peripheral milling

式中,R为铣刀半径。

下面将通过将热塑性复材周铣温度预测模型的计算结果与热塑性复材铣削测温实验结果对比来进行模型精度探讨。此外,还将具体分析纤维方向角、切削速度和进给量对铣削温度的影响,以期对热塑性复材周铣工艺参数优化提供依据。

2 实验条件

2.1 实验装置

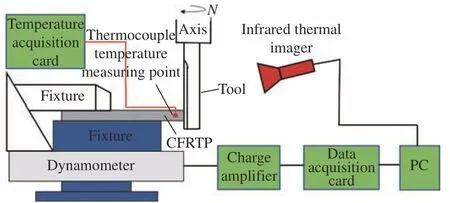

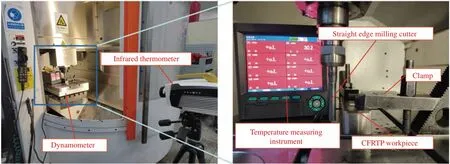

为获得加工过程中切削力和温度,建立了相应的实验装置,示意图如图7 所示。整个实验装置搭建在Mikron HSM 500 高速加工中心上,实验采用Kistler 9257B 型测力仪采集切削力。为获得平稳的切削力信号,将工件垂直夹紧在夹具上,并通过测力仪与工作台相连。整体实验装置如图8 所示。

图7 CFRTP 铣削实验示意图Fig.7 Schematic diagram of CFRTP milling experiment

图8 CFRTP 铣削实验装置图Fig.8 Milling experimental device diagram of CFRTP

为获得高速旋转铣刀的表面温度,采用具有斯普林制冷系统的Telops-MW 红外热像仪。该热像仪能够在高频下采集到低噪点的红外热图像。为获得加工过程中的工件表面温度,采用布置在工件预钻孔内的极细热电偶连接拓普瑞TP560 多通道温度测量仪进行测温。

2.2 实验材料

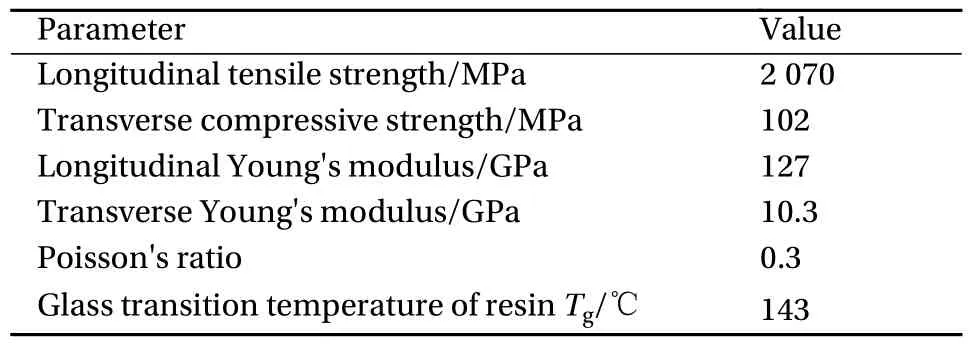

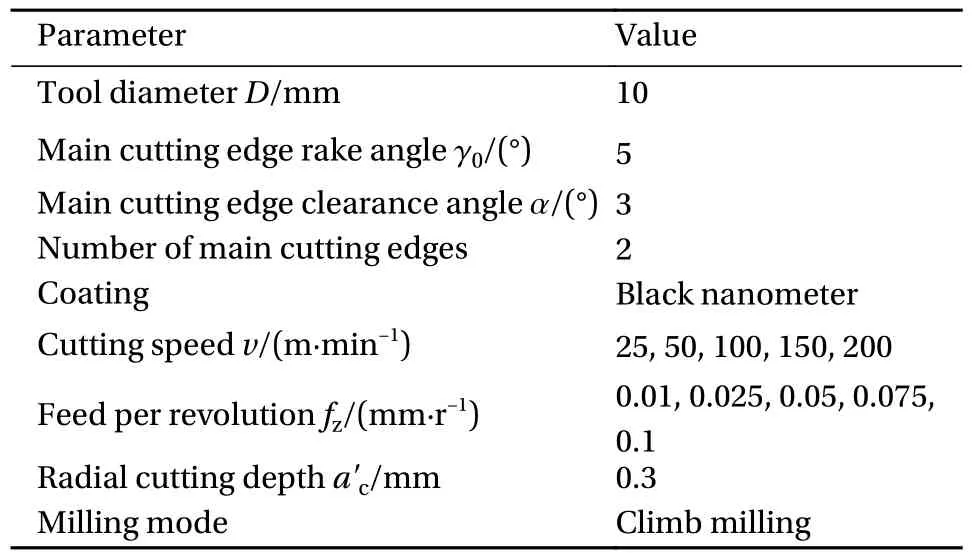

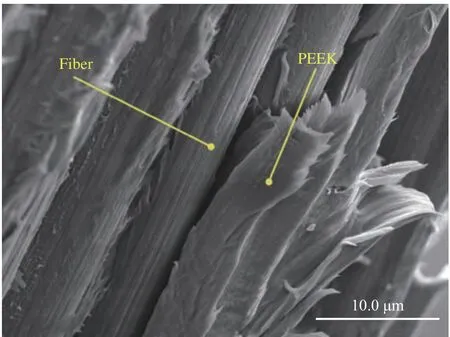

本实验中采用的工件材料为T700 级别的碳纤维增强PEEK 基复合材料单向板,其中纤维体积分数为60vol%,材料细观结构如图9 所示,工件尺寸为25 mm×55 mm×3 mm。表1 和表2 分别列出了热塑性复材工件的具体材料性能和实验条件。

表1 CFRTP 材料属性Table 1 Properties of CFRTP

表2 刀具参数和加工参数Table 2 Tool parameters and machining parameters

图9 CFRTP 细观结构Fig.9 Microstructure of CFRTP

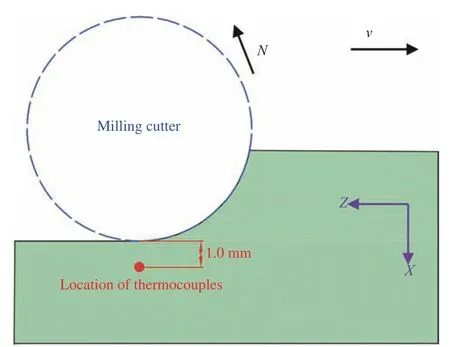

为准确获得加工过程中工件表面温度,采用精度高、性能稳定的T 型极细热电偶[26]对切削区温度进行测量。为避免气泡对热电偶测温的影响,将热电偶前端测点插入环氧树脂静置2 s,使其被树脂包裹。在热塑性复材工件短边方向上钻有直径0.6 mm、孔深为1.5 mm、孔中心距边缘1 mm的小孔,热电偶布置示意图如图10 所示。将浸泡过树脂的热电偶埋入小孔,向小孔中滴入环氧树脂,静置,待环氧树脂固化后,开始实验。

图10 热电偶布置示意图Fig.10 Schematic diagram of thermocouple arrangement

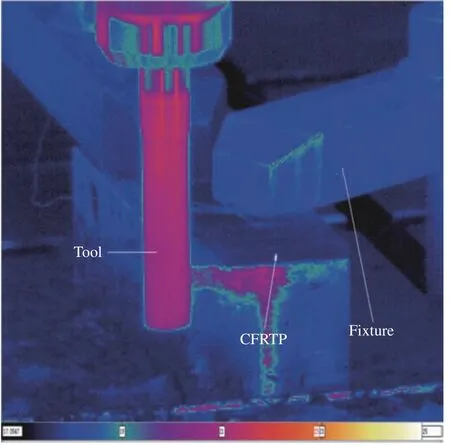

采用红外成像仪来测量加工中刀具表面的温度。同时,为减小刀具表面对光的反射和刀具复杂结构对红外成像仪温度测量的影响,采用黑纳米涂层的双直刃铣刀进行实验,红外成像仪的发射率设为1。

采用红外成像仪测量刀具温度前,进行了温度标定。标定采用付饶[27]提出的方法,将红外成像仪温度与热电偶测量温度进行对比。标定结果显示,红外热像仪相对于热电偶的测温偏差在5%以内,温度测量精度高,可满足实验需求。如图11 示为红外热成像仪输出的图像。

图11 红外成像仪下周铣装置示意图Fig.11 Schematic diagram of infrared imager peripheral milling device

考虑到周铣加工过程中纤维方向角实时变化,为抓取典型纤维角度,应缩小其变化区间,为此,实验统一采用远小于刀具半径R的切深a'c=0.3 mm。

3 结果与讨论

3.1 热塑性复材周铣温度模型精度探讨

本文采用将模型中得到的工件温度的计算值和加工中通过热电偶测得的实验值相比较,来验证模型计算的准确性。本文按照表2 中所列的切削参数,对不同纤维方向角的工件,计算了不同切削速度及不同进给量下的工件温度,并与实验结果进行对比,得到了不同工况下的计算精度。结果表明,在不同纤维方向角、切削速度和进给量条件下,模型计算平均预测误差低于11.5%,最大误差不超过25%,最小相对误差为2.5%,证明了模型计算的准确性。

计算发现,在切削速度与进给量恒定的情况下,对比各纤维角度下误差的平均值可知,90°的预测误差平均值最大,为13.3%。当纤维方向角为90°时,并非所有纤维都被剪断,而是存在部分弯断现象,即式(14)在计算90°纤维方向的剪切角时存在偏差,这是90°预测误差平均值最大的原因。

由于在热塑性复材铣削加工中,纤维方向角、切削速度和进给量对热分配比例系数和工件温度有着不同的影响,下面将对此进行具体阐述。

3.2 热塑性复材纤维方向对工件温度的影响

本文以4 种典型纤维方向为例,探究纤维方向角对工件温度的影响。实验结果如图12 所示,在同等工艺参数下,90°和135°纤维方向的工件温度明显高于0°和45°,其中90°温度最高。由实验数据可知,加工90°单向纤维板时切削力明显高于其他方向,即切削力做功更多,产生的热量更多。

图12 纤维方向角对工件温度((a)~(c))和热分配比例系数((d)~(f))的影响:((a), (d)) v=100 m/min,fz=0.05 mm/r;((b), (e)) v=200 m/min,fz=0.05 mm/r;((c), (f)) v=100 m/min,fz=0.1 mm/rFig.12 Influence of fiber orientation angle on workpiece temperature ((a)-(c)) and heat partition ratio coefficient ((d)-(f)):((a), (d)) v=100 m/min, fz=0.05 mm/r; ((b), (e)) v=200 m/min, fz=0.05 mm/r; ((c), (f)) v=100 m/min, fz=0.1 mm/r

同时,如图12(a)~12(c)所示,可以看到,90°纤维方向角时的实验测温数据误差最大,这是由于切削90°纤维方向角的工件时,工件开裂深度较大,热电偶更容易直接暴露于空气中,导致温度测量误差偏大。对于温度理论值与实验测量值的误差,本文分析原因主要有以下两点:(1) 实验中工件及刀具与空气存在对流及辐射换热,而理论计算时仅考虑了热量在刀具、工件及切屑之间的传导,没有考虑与空气之间的对流及辐射换热;(2) 本文在计算热量分配比例时,假设塑性变形热源只传入工件及切屑,前刀面热源只传入切屑及刀具,后刀面热源只传入工件及刀具,而实际工况在传热时,某个热源的热量并非只传入某些固定区域,因而导致计算误差。如图12(d)~12(f)所示,90°和135°纤维方向传入工件的热分配比例系数明显大于0°和45°方向,因此90°和135°方向的工件温度明显高于其余两个方向。此外,无论纤维方向如何变化,加工中传入切屑和工件的热分配比例始终大于传入刀具的热分配比例,这与加工热固性复材时的情况类似[14]。

3.3 热塑性复材周铣工艺参数对工件温度的影响

3.3.1 切削速度对工件温度的影响

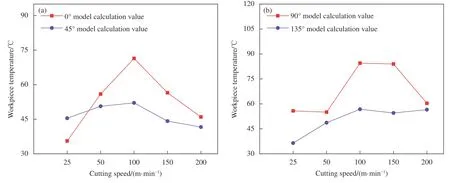

如图13 所示,当周铣加工0°、45°、90°和135°这4 种典型纤维方向的热塑性复材时,工件温度随着切削速度的增大先增大后减小,存在临界速度值v0。当切削速度增大时,刀具与工件材料接触频率增加,摩擦产热增加;同时,由于切削速度增加,工件材料还未充分发生变形就被切下,塑性变形产热减少。塑性变形产热主要传入工件及切屑,且传入切屑的比例要远大于工件。当切削速度低于v0时,切削速度小,摩擦产热占主导地位,塑性变形产热占比减小,传入切屑的热量减小,因而工件切削温度升高;当切削速度高于v0时,塑性变形产热减少占主导地位,塑性变形产热占比增加,被切屑带走的热量增加,工件切削温度下降。

图13 切削速度对工件温度((a), (b))和热分配比例系数((c), (d))的影响(fz=0.05 mm/r)Fig.13 Influence of cutting speed on temperature ((a), (b)) and heat partition ratio coefficient ((c), (d)) of workpiece (fz=0.05 mm/r)

当纤维方向角为0°和45°时,传入工件的热分配比例系数RCFRTP随着切削速度的增大整体呈下降趋势;90°时,RCFRTP先增大后减小;135°时,RCFRTP先减小后增大。由式(20) 和式(22) 可知,当切削速度v增大时,塑性变形产热传入切屑比例R1和前刀面摩擦传入切屑比例R2均增加,即加工过程中切屑带走的热量比例上升,传入工件的热分配比例下降。

实验结果分析可知,在热塑性复材周铣加工中,采用大的切削速度可以降低工件温度和传入工件的热分配比例系数,提高加工效率。

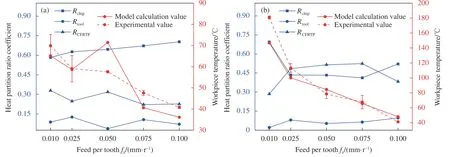

3.3.2 进给量对工件温度的影响

图14 为进给量对工件温度的影响。可知,周铣加工纤维方向角为0°和90°的热塑性复材时,随着进给量增大,工件温度呈下降趋势且变化显著,传入切屑的热分配比例系数Rchip增大,RCFRTP减小。造成这种现象的原因是,随着进给量的增加,材料去除率增加,切屑变厚,单位时间内切屑带走热量增多,切屑热分配比例系数Rchip增大。同时由于刀具材料的比热容远远小于热塑性复材的比热容,在加工过程中,刀具很快达到热平衡,Rtool基本保持不变。因此,在实际加工中可以通过适当增大进给量,减小传入工件的热分配比例,降低工件温度。

图14 进给量对工件温度的影响:(a) 0°;(b) 90°Fig.14 Influence of feed rate on temperature of workpiece: (a) 0°; (b) 90°

对于温度计算误差,不论是0°还是90°纤维方向角,当进给速度较大时,温度计算误差较小,当进给速度较小时,温度计算误差较大。这是由于当进给速度较小时,工件与刀具之间的接触时间较长,摩擦较充分,切削力及工件变形也较大,导致误差偏大;而当进给速度增大时,工件与刀具之间的接触时间较短,工件材料还未充分变形就被切下,导致摩擦及变形较小,误差较小。

4 结 论

建立了一种虑及纤维方向的热塑性复材热分配比例计算模型和周铣温度预测模型,用于预测热塑性复材周铣加工中的工件温度,并基于此讨论了纤维方向角、切削速度和进给量对热分配比例系数和工件温度的影响,总结如下:

(1) 经实验验证,模型的平均预测误差低于11.5%。其中,90°的预测误差平均值最大,为13.3%;

(2)在同等工艺参数下,90°和135°纤维方向传入工件的热分配比例系数和工件温度明显高于0°和45°。此外,无论纤维方向如何变化,加工中传入切屑和工件的热分配比例始终大于传入刀具的热分配比例;

(3) 切削速度和进给量对工件温度有显著影响。具体而言,随着切削速度的增大,工件温度呈先上升后下降趋势,临界值在100 m/min 附近;在进给量不超过0.1 mm/r 的范围内,进给量增大,工件温度呈下降趋势,当进给量由0.01 mm/r 增大到0.1 mm/r 时,铣削温度下降40%以上。