硫酸盐侵蚀下混杂纤维/橡胶混凝土力学性能及微观结构

2024-04-25刘雨姗庞建勇

刘雨姗, 庞建勇

( 安徽理工大学 土木建筑学院,淮南 232001 )

我国要实现“碳达峰、碳中和”的战略性目标,需要在能源结构上做出改变[1]。不仅要加大对清洁能源的开发和利用,废弃物的回收过程更是节能减排的关键环节。随着汽车产业的快速发展,废弃轮胎的数量与日剧增,据预测,到2030 年,每年丢弃的轮胎数量将达到50 亿个[2-3]。混凝土作为应用最广泛的建筑材料,低碳化是其未来发展的必由之路[4-5]。相关研究表明,利用废旧轮胎加工成橡胶颗粒掺入混凝土,高弹性橡胶颗粒作为柔性填充物,可增强混凝土的延性、能量吸收、抗疲劳性能,同时实现固体废弃物的回收再利用[6-8]。

由于橡胶颗粒的弹性模量相对砂石骨料较低,橡胶颗粒的加入会导致混凝土力学性能降低[9]。为此国内外学者提出在橡胶混凝土中加入高弹性模量的纤维,可弥补橡胶颗粒带来的强度损失,同时进一步提高混凝土的延性和韧性[10-12]。Karimipour 等[13]研究发现对于橡胶颗粒等体积取代5wt%、10wt%、15wt% 砂的橡胶混凝土,加入2vol%的钢纤维后,其抗弯强度相较于单掺橡胶颗粒时可分别提高23%、16%、7%。张伟等[14]研究发现在橡胶混凝土中复掺玄武岩纤维束能显著提高材料的强度和韧性,当玄武岩纤维束掺量为0.6vol%~1vol%时,极限荷载所对应的挠度比单掺10%橡胶粉的试验组提高了30%~110%。Alwesabi等[15]研究发现在20wt%橡胶掺量的橡胶混凝土中加入混杂纤维(0.1vol%的聚丙烯纤维和0.9vol%的微钢纤维),橡胶混凝土的强度较无纤维组提高达50%。

在我国东部沿海地区和西北地区,地下土壤和地下水含有大量侵蚀离子,其中硫酸盐侵蚀是危害水泥基材料耐久性的重要因素[16-17]。一旦混凝土构件遭受服役环境中硫酸盐腐蚀介质的侵蚀,便会伴随出现剥落、膨胀、开裂和强度损失,威胁结构安全性[18-19]。然而目前对混杂纤维/橡胶混凝土的耐久性缺乏系统性研究,在硫酸盐侵蚀环境下其性能劣化规律及损伤机制尚不明确。

基于此,本试验在前期混杂纤维/橡胶混凝土力学性能研究的基础上[20],制备了普通混凝土(NC)和混杂纤维/橡胶混凝土(HF/RC),采用干湿循环法模拟混凝土结构服役的自然环境特点,比较测试了在质量分数5wt%的Na2SO4溶液侵蚀环境下混凝土试件表观现象、质量、超声参数、抗压强度、应力-应变曲线和破坏特征,分析材料强度损失和内部损伤。采用SEM 和XRD 微观表征手段,从微观角度揭示硫酸盐环境下HF/RC 性能劣化规律,为其科学应用及结构耐久性设计提供理论依据和技术支撑。

1 实验材料及方法

1.1 原材料

水泥选用P·O 42.5 普通硅酸盐水泥。粗骨料选用级配连续粒径5~15 mm 的碎石,表观密度为2 780 kg/m3。细骨料选用细度模数2.6 的中粗砂。减水剂选用陕西秦奋建材厂产HPWR 型高性能减水剂。试验选用橡胶颗粒由废旧轮胎经切割、粉碎制成,粒径依次为0~0.85 mm、1~3 mm 和3~6 mm,如图1 所示。纤维选用长度为18 mm 的玄武岩纤维及长度为12 mm 的聚乙烯醇纤维,性能指标列于表1,其外观如图2 所示。

表1 纤维基本物理力学性能参数Table 1 Basic physical and mechanical parameters of fibers

图1 橡胶颗粒表观形貌Fig.1 Appearance of rubber particles

图2 纤维表观形貌Fig.2 Appearance of fibers

1.2 混凝土配合比设计

混杂纤维/橡胶混凝土(HF/RC)的配合比根据前期试验研究确定[20]。基于正交试验方法,考虑橡胶颗粒粒径、橡胶颗粒掺量、玄武岩纤维掺量和聚乙烯醇纤维掺量4 因素,各因素设计3 水平。橡胶粒径分别为0~0.85 mm、1~3 mm 和3~6 mm;橡胶掺量分别为10%、20% 和30%;玄武岩纤维掺量分别为0.1vol%、0.2vol% 和0.3vol%;聚乙烯醇纤维掺量分别为0.1vol%、0.2vol% 和0.3vol%,其中橡胶掺量以橡胶颗粒等体积取代细骨料计算,纤维掺量以体积率计算。利用L9(34)正交试验表进行配合比设计,具体数据如表2 所示。

表2 混凝土配合比Table 2 Mixing proportions of concrete

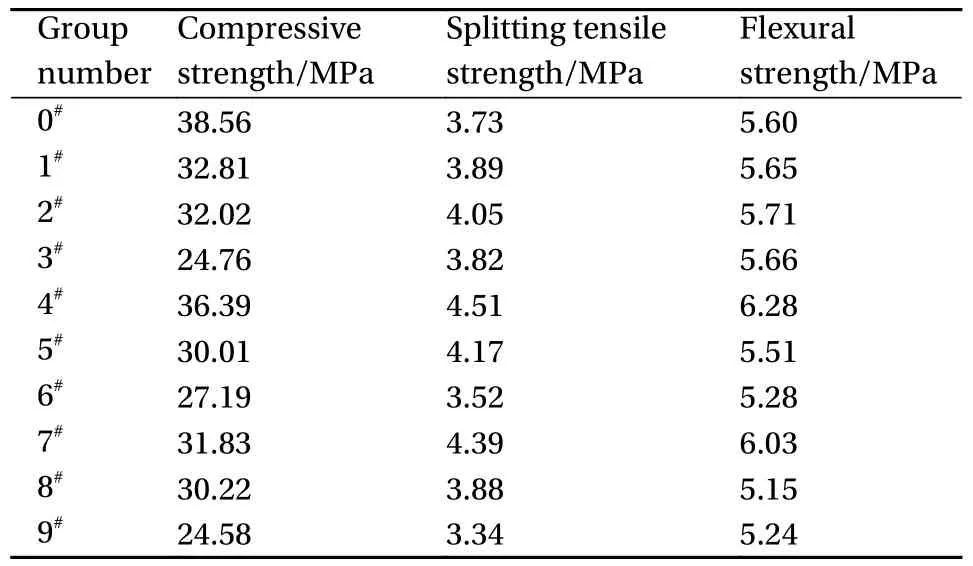

依据GB/T 50081-2019[21]测试了混凝土标准养护28 天后试件的抗压强度、劈裂抗拉强度和抗折强度,结果见表3。可以看出混凝土试件的抗压强度随橡胶掺量的增加不断降低,随混杂纤维掺量总量的增加呈现先增后减。依据功效系数法得到最佳配比为4#[20],其28 天抗压强度较NC 降低了5.63%,但劈裂抗拉强度、抗折强度较NC 分别提高了20.91%、12.14%。

表3 正交试验结果Table 3 Results of orthogonal experiments

1.3 硫酸盐侵蚀试验方法

以揭示硫酸盐侵蚀作用下HF/RC 性能劣化规律为目标,HF/RC 配合比选用4#,即以粒径1~3 mm 橡胶颗粒等体积取代10%的砂(橡胶掺量46.73 kg/m3),玄武岩纤维体积掺量为0.2vol%(5.26 kg/m3),聚乙烯醇纤维体积掺量为0.3vol%(3.87 kg/m3)。采用尺寸为100 mm×100 mm×100 mm的立方体试件,成型1 天后拆模,在标准养护条件下(相对湿度≥95%,温度为(20±1)℃) 养护满28 天取出,擦干表面水分,置于80℃烘箱中烘干48 h,继而进行硫酸盐侵蚀试验。

硫酸盐侵蚀试验采用质量分数为5wt%的Na2SO4溶液,为保证溶液浓度的相对稳定,试验期间每隔30 天进行溶液的重新配制与更换,并保持溶液表面高于试件表面2 cm 以上。侵蚀采取干湿循环方法,即5wt%的Na2SO4溶液16 h+80℃烘干6 h+冷却2 h 为一次干湿循环,对应侵蚀时间1 天。如此进行30、60、90、120、180、240 次干湿循环,达到设定侵蚀时间后,将试件取出进行拍照、称重,采用北京康科瑞公司生产的NM-4B非金属超声检测仪测定超声参数,采用上海三思纵横机械制造有限公司生产的WDW-1000 万能试验机测试抗压强度,同时针对部分试件采用日立S-3400N 型扫描电子显微镜和日本理学SMARTLAB9 KW 型X 射线衍射仪进行形貌和物相分析。

2 结果与讨论

2.1 硫酸盐侵蚀下NC、HF/RC 质量损失

为直观反映硫酸盐侵蚀下NC、HF/RC 试件的宏观损伤情况,记录各侵蚀阶段下混凝土的表观形貌,并将质量变化率wn作为评价指标,计算公式如下:

其中:wn为混凝土质量变化率;mn为侵蚀n天后的试块质量;m0为侵蚀前试块原始质量。

图3 为不同硫酸盐侵蚀阶段混凝土试件的质量变化,图4 为不同侵蚀阶段试件的表观形貌。

图3 普通混凝土(NC)和混杂纤维/橡胶混凝土(HF/RC)不同硫酸盐侵蚀阶段质量变化Fig.3 Mass fraction of normal concrete (NC) and hybrid fiber reinforced rubber concrete (HF/RC) exposed to different corrosion time

图4 NC 和HF/RC 不同硫酸盐侵蚀阶段表观形貌Fig.4 Apparent phenomenon of NC and HF/RC exposed to different corrosion time

2.2 硫酸盐侵蚀下NC、HF/RC 强度劣化

为分析硫酸盐侵蚀作用下混凝土强度的损伤情况,依据GB/T 50082-2009[22],将抗压强度耐蚀系数Kf作为评价指标,计算如下:

式中:Kfn为侵蚀n天后的试件抗压强度耐蚀系数(%);fn为侵蚀n天后的试件抗压强度(MPa);f0为侵蚀前的试件抗压强度(MPa)。

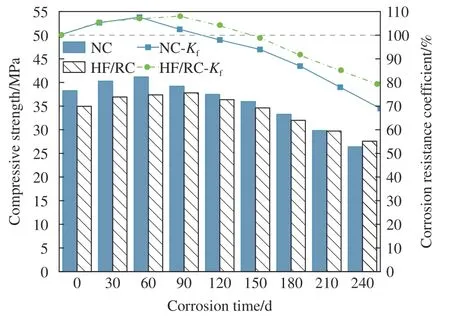

图5 为NC、HF/RC 试件的抗压强度及耐蚀系数随侵蚀时间的变化曲线。可知,两类混凝土的抗压强度均随硫酸盐侵蚀时间呈先增后减的趋势。对比NC、HF/RC 试件抗压强度及耐蚀系数在侵蚀进程中的变化趋势可看出,无论是上升阶段还是下降阶段,NC 试件的耐蚀系数均低于HF/RC试件。NC、HF/RC 试件的抗压强度分别在侵蚀60 天、90 天达到最大值41.17 MPa、37.80 MPa,分别较侵蚀前增大了7.61%、8.09%。随着侵蚀的进行,试件抗压强度逐渐降低。当侵蚀时间达到120 天、150 天时,NC、HF/RC 耐蚀系数小于1,说明NC 内部结构腐蚀劣化的发生早于HF/RC。经240 天侵蚀后,NC、HF/RC 的耐蚀系数分别为69.00%、78.87%,表明在硫酸盐环境下HF/RC 的耐蚀性优于NC。其原因可能在于NC 试件的初始孔隙中大孔相对较多,能够快速进入浅层孔隙并找到水化产物与之反应,侵蚀产物填充于原生孔隙中。橡胶颗粒加入后细化了孔隙结构,基体中小孔居多,且橡胶颗粒阻碍了毛细孔的贯通发育,影响进出速率,侵蚀产物生成速率相对较慢,反应所需时间较长,因此橡胶颗粒和混杂纤维的存在能够一定程度增强混凝土抗硫酸盐侵蚀的能力[23]。

图5 NC 和HF/RC 不同硫酸盐侵蚀阶段抗压强度及耐蚀系数KfFig.5 Compressive strength and corrosion resistance coefficient Kf of NC and HF/RC exposed to different corrosion time

2.3 硫酸盐侵蚀下NC、HF/RC 超声参数变化

在超声波穿透混凝土试件的过程中,波速受各类因素影响,如骨料种类及粒径、水泥种类及用量、纤维等诸多因素的影响,因此为了减小或消除此类因素对超声波传播过程的影响,本试验选取相对波速及损伤度作为内部损伤的评价参数[24-25],计算如下:

式中:VR为相对波速;Vn为试件侵蚀n天后的波速(m/s);V0为试件侵蚀前的波速(m/s);D为损伤度。

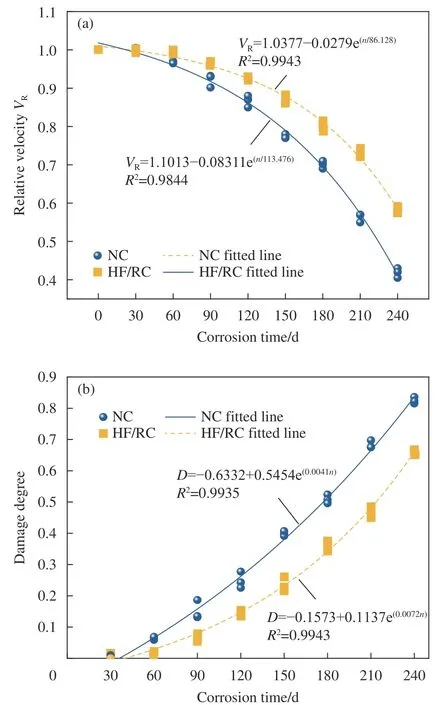

图6(a)和图6(b)为不同侵蚀阶段两类混凝土的相对波速、损伤度与侵蚀时间的关系。可看出,随侵蚀时间增加,相对波速VR呈现下降趋势,损伤度D呈上升趋势,且变化幅度在侵蚀进程中逐步增大。采用合适的函数进行回归分析,相关系数均大于0.98,表明其结果相关性较好。

图6 NC 和HF/RC 硫酸盐侵蚀时间与超声参数的拟合关系Fig.6 Fitting relationship between ultrasound parameters and corrosion time of NC and HF/RC

据图5 可知试件在侵蚀初期试件抗压强度和耐蚀系数略有增长,由于变化幅度较小,混凝土呈非均质性,且超声波测试结果中受诸多因素影响,如试件表面平整度、裂缝等,故未能反映出侵蚀初期内部微观的变化[24]。因此在探讨相对波速VR、损伤度D与耐蚀系数Kf的关系时,对该区间内的散点数据不予考虑。

图7(a)和图7(b)分别为两类混凝土相对波速VR、损伤度D与耐蚀系数Kf关系,进行线性回归分析的结果显示相关系数均大于0.94,表明相对波速VR与耐蚀系数Kf、损伤度D与耐蚀系数Kf之间存在良好线性关系,即采用相对波速及损伤度评价混凝土受硫酸盐侵蚀后的力学性能合理可行。

图7 NC 和HF/RC 超声参数与耐蚀系数的拟合关系Fig.7 Fitting relationship between ultrasound parameters and corrosion resistance coefficient of NC and HF/RC

2.4 硫酸盐侵蚀下NC、HF/RC 变形

图8 为NC、HF/RC 试件在不同硫酸盐侵蚀时间后的典型荷载-位移曲线。可知,混凝土的荷载-位移曲线大致可以划分成压密阶段-弹性阶段-弹塑性阶段-破坏阶段4 个阶段。在侵蚀进程中,NC、HF/RC 的荷载-位移曲线变化规律近乎一致,在侵蚀初期,曲线的峰值随侵蚀时间出现上升和前移,峰值荷载处对应的位移略有减小,弹性阶段的曲线斜率有所增大。随着硫酸盐侵蚀的进行,曲线上升段斜率逐渐降低,峰值开始下降且后移,曲线形状变宽。

图8 NC 和HF/RC 不同硫酸盐侵蚀阶段荷载-位移曲线Fig.8 Load-displacement curves of NC and HF/RC exposed to different corrosion time

对比同一侵蚀阶段下两种混凝土的荷载-位移曲线可知,HF/RC 曲线与横轴所围形状的面积较NC 曲线更大。计算开始加载至峰值荷载后200 kN段荷载-位移曲线与横轴所围面积可知,经30 天、120 天、240 天侵蚀后,HF/RC 的荷载-位移曲线形状面积相对于NC 分别增加了23.44%、28.84%、330.26%。具体表现为HF/RC 曲线的压密阶段较长,这可能是由于橡胶颗粒在混凝土中引入了更多的初始孔隙。在曲线达到峰值后的下降阶段可以视为试件中裂缝的失稳扩展阶段。相比于NC试件的荷载迅速跌落,曲线形状较尖锐,HF/RC试件在此阶段曲线的下降斜率较平缓,这是由于橡胶颗粒自身具有良好的延展性及能量吸收能力,同时错综交叉的纤维能将裂缝两端的材料有效连接,维持较完整的受力骨架。

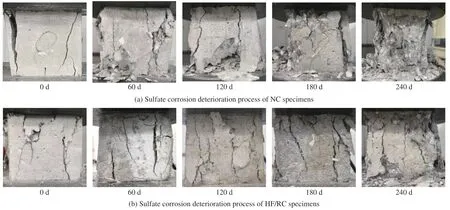

图9 记录了各侵蚀阶段NC、HF/RC 试件在抗压强度试验中的破坏模式。可知,硫酸盐各侵蚀阶段NC 试件破坏时掉落的碎块数量和体积始终大于HF/RC 试件。NC 试件的破坏形态主要表现为垂直于加载面的通长宽裂缝,峰值荷载前后突然出现大块崩裂。HF/RC 试件破坏时裂缝细密交错呈织网状,试件中部呈现出侧向鼓胀,表面裂缝多而密,整体完整性较NC 更好。图10 为HF/RC试件破裂面的局部放大图。可以看出,裂缝处有纤维拉拔痕迹,表明纤维在基体中形成的多向空间网络结构对试块产生了环箍效应。同时,随着侵蚀时间的增加,可以观察到混凝土两端加载面处碎块量增加,原因在于硫酸盐侵蚀产物的生成削弱了水泥基体的密实度,试件表层更酥脆。

图9 NC 和HF/RC 不同硫酸盐侵蚀阶段受压破坏模式Fig.9 Failure pattern diagram of NC and HF/RC exposed to different corrosion time

图10 HF/RC 试件破裂面Fig.10 Fracture surface of HF/RC

2.5 硫酸盐侵蚀下NC、HF/RC 微观结构特征

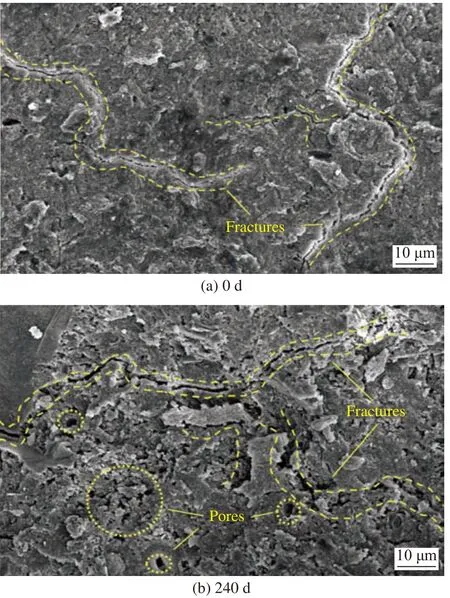

硫酸盐侵蚀作用导致混凝土试件外观形貌侵蚀剥落、宏观强度衰减,改变了混凝土内部结构和化学成分。图11 为NC 侵蚀前后的微观形貌。在硫酸盐/干湿循环初期,SO42-借助对流、扩散及毛细作用渗入混凝土表层结合氢氧化钙(CH)反应生成钙矾石(AFt),能够填充原生孔隙,提高基体密实度,试件质量有所增加。同时,烘干过程中试件内部孔隙水分的蒸发导致孔隙内溶液溶度趋于过度饱和状态,硫酸盐晶体从饱和溶液中析出,主要以Na2SO4·10H2O 和Ca2SO4·2H2O 晶体的形式存在,并在反复的干湿交替过程中不断堆积。

图11 NC 不同硫酸盐侵蚀阶段微观形貌Fig.11 Micro-structures of NC exposed to different corrosion time

随着侵蚀反应的进行,硫酸盐持续不断消耗水泥浆体中的胶凝材料,导致骨料间的胶结力明显减弱,基体趋于疏松且出现大量空隙和孔洞。同时在硫酸盐结晶过程中,Na2SO4·10H2O 和Ca2SO4·2H2O 结晶分别产生3~4 倍和1.24 倍的体积膨胀[26]。一旦膨胀应力的大小开始超过基体所能承受的最大拉应力,裂缝随之萌生。

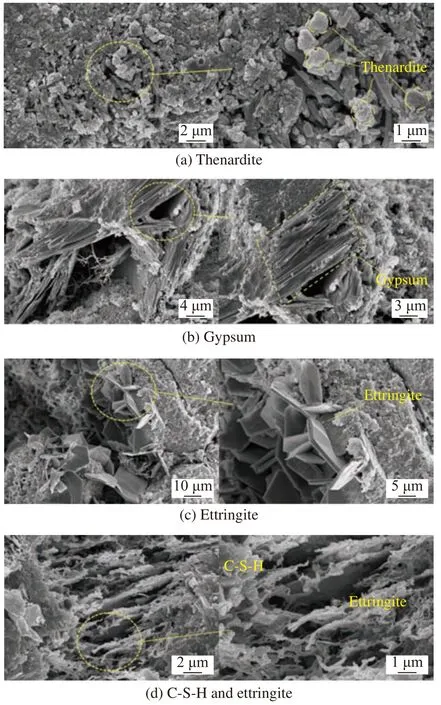

图12 和图13 分别为侵蚀240 天的HF/RC 的XRD 图谱和试件内侵蚀产物的微观形貌。结合图12 和图13(a)~13(c) 中观察到的无水芒硝(Na2SO4在室温下的稳定结晶体)、板柱状石膏结晶(CaSO4)、玫瑰花状AFt 及图13(d)中大量棒状、絮状/团簇状的AFt 和水化硅酸钙(C-S-H)的混合产物,印证了硫酸盐/干湿循环作用下试件的劣化受到硫酸盐的反复结晶与硫酸盐化学侵蚀综合效应的结果。

图12 硫酸盐侵蚀混凝土XRD 图谱Fig.12 XRD patterns of concrete with sulfate attack

图13 硫酸盐侵蚀混凝土的微观形貌Fig.13 Micro-structures of concrete exposed to sulfate attack

相关研究认为硫酸盐/干湿循环试验中,造成水泥基材料劣化的主要原因是孔隙中晶体发育的过度堆积对孔壁造成挤压[26-27]。依据这一假设,结晶应力主要是由硫酸钠晶体的相变转化引起,即干燥条件下的无水芒硝(Na2SO4)和潮湿条件下的芒硝(Na2SO4·10H2O)[18]。然而结晶应力能否在水泥基体中产生裂缝受到多种因素的影响,如孔隙壁承受膨胀应力的能力、基体抗拉强度和裂纹的扩展速度等[28]。橡胶颗粒的表面粗糙度和憎水性使其搅拌过程中裹挟气泡分散于水泥基体中,包裹于橡胶颗粒表面的微小气泡对毛细管网的连通起到阻隔作用,减缓了膨胀性产物的生成及结晶体的析出[29]。此外,与普通混凝土相比,HF/RC 试件具有更好的变形能力和更高的能量吸收能力,侵蚀产物对孔隙产生的膨胀应力及析出的晶体产生的结晶应力一部分可被橡胶颗粒吸收。由此可推断出同一侵蚀阶段橡胶混凝土基体中孔隙壁实际承受的压力小于普通混凝土,因此由结晶应力诱发的试件表面微裂纹发育较缓。

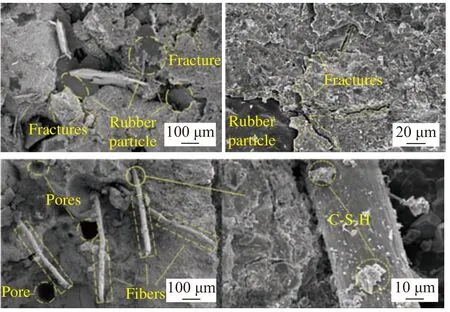

图14 为硫酸盐侵蚀240 天的HF/RC 试件的微观结构形貌。可以看出,橡胶颗粒有效阻断了裂缝的扩展,裂纹被钝化[23]。这意味着,要在橡胶混凝土中形成与普通混凝土中相当的裂纹,需要更高程度的硫酸盐反应提供更大的膨胀应力。因此,相对于HF/RC 试件,同一侵蚀龄期的NC 试件中微裂纹出现得更早,从而加速了SO42-侵入速率和反应进程。Taha 等[30]在橡胶水泥基材料断裂行为的研究中也得到同样的规律。同时,混杂纤维形成的乱向三维空间网格阻碍了硫酸根离子的迁移通道,并有效分散裂缝间的尖端应力,因此橡胶颗粒和混杂纤维共同赋予了HF/RC 较好的抗硫酸盐侵蚀能力。

图14 硫酸盐侵蚀240 天HF/RC 试件的微观形貌Fig.14 Micro-structures of HF/RC exposed to sulfate attack for 240 days

3 结 论

测试了普通混凝土(NC) 和混杂纤维/橡胶混凝土(HF/RC)经历240 次硫酸盐/干湿循环作用后各阶段的质量变化、力学性能、超声参数、变形性能和微观形貌,主要结论如下:

(1) 在混凝土中掺入适量橡胶骨料、玄武岩纤维和聚乙烯醇纤维,能够提高材料劈裂抗拉、抗折强度,但抗压强度有所下降。当橡胶掺量10%,玄武岩纤维体积掺量0.2vol%,聚乙烯醇纤维体积掺量0.3vol%时,抗压强度下降5.63%,但劈裂抗拉强度提高20.91%,抗折强度提高12.14%,试件受压破坏时整体完整性更高;

(2) 随着硫酸盐/干湿循环次数的增加,NC、HF/RC 试件的质量、抗压强度呈先增后减的趋势,NC 试件耐蚀系数的变化速率大于HF/RC 试件,经240 天侵蚀后,NC、HF/RC 的耐蚀系数分别为69.00%、78.87%,表明在相同硫酸盐环境下HF/RC较NC 表现出较好的耐蚀性;