展宽布/网胎针刺C/C 复合材料制备及力学性能

2024-04-25陶洋李存静逄增媛张典堂

陶洋, 李存静, 逄增媛, 张典堂

( 江南大学 生态纺织教育部重点实验室,无锡 214122 )

针刺碳/碳(C/C)复合材料具有低密度、高强度、高比模量和耐高温等特征,被广泛地应用于航空航天等重大装备部件[1-6]。通常,针刺C/C 复合材料预制体包括无纬布/网胎预制体、碳布/网胎叠层针刺的Novoltex[7]和Naxeco 预制体[8]及纯网胎的针刺整体毡[9]等类型。但是传统无纬布和碳布中碳纤维在厚度方向上单丝数量多、排列紧凑,沉积过程中热解碳易堵塞形成闭孔,进而影响到针刺C/C 复合材料服役环境下的力学性能[10]。因此,如何降低C/C 复合材料内部孔隙率,提高致密化效率是当下研究的热点问题。

目前,改进致密化工艺和设计预制体结构是提高针刺C/C 复合材料致密化程度有效途径。在改进致密化方面,王梦千等[11]采用等温化学气相渗透工艺(ICVI)制备了两种厚度的C/C 复合材料,结果表明,在1 075℃下,随着压强的增大,致密化效果变的更均匀。Li 等[12]使用二茂铁作为催化剂,研究了催化剂含量对复合材料致密化行为和基体微观结构的影响。Yu 等[13]基于前驱体浸渍裂解(PIP) 工艺研究了C/C 复合材料的孔隙率变化对其力学性能的影响。李艳等[14]围绕针刺无纬布/网胎针刺预制体,分别采用了3 种不同致密化工艺进行增密,研究了其内部密度的均匀性。Wang等[15]基于ICVI 和热梯度化学气相渗透(TCVI)两种工艺制备了针刺C/C 复合材料,并研究了残余热应力。在预制体结构设计方面,目前主要有以下方式:(1) 改变预制体叠层结构;(2) 改变针刺工艺参数。其中,Lu 等[16]设计了“中间密度大”、“上下密度小”的梯度预制体和“上中下密度一致”的均质预制体,经过化学气相渗透(CVI)工艺制备得到针刺C/C 复合材料,对比发现,梯度预制体内部孔隙率低于均质预制体,致密化效率较高。樊凯等[17]基于不同针刺密度参数,制备了多种针刺C/C 复合材料,结果表明,当针刺预制体密度相同时,不同针刺密度预制体经多次致密化循环后的最终密度基本一致。综上研究,目前学者们在致密化工艺方面做了大量研究,并取得了一定的进展。而在预制体结构设计方面偏重于变密度结构设计,关于针刺预制体基布类型对致密化效率影响的研究颇少。

近年来,随着展纤技术的出现,愈来愈多的学者开始关注展纤纱织造的碳纤维展宽布[18]。展宽布是将价格较低廉的大丝束碳纤维经气流、超声波和机械等方式展宽、展薄,得到薄层纱再织造成布。在厚度方向,随着碳布变薄,微观尺度上纤维获得了更高的排列均匀度,致密化时为气相/液相基体碳提供了更优质的渗透通道,有效降低了复合材料内部的基体富集区的尺度和比例[19]。目前,关于展宽布/网胎针刺C/C 复合材料的报道较少,且学者们对其力学性能和失效机制的研究尚不够充分。

本文以T700-12K 碳纤维为原材料,设计并制备了3 种结构展宽布/网胎针刺C/C 复合材料,采用X 射线计算机断层扫描(Micro-CT)技术统计了3 种材料内部孔隙分布和孔隙率,在常温下开展了针刺C/C 复合材料三点弯曲力学性能测试,结合光学显微镜和扫描电镜对试样断口形貌进行了观测,阐明了展宽布/网胎针刺C/C 复合材料力学行为和损伤机制,以丰富针刺C/C 复合材料库,为针刺C/C 复合材料的高致密化和高承载化提供了重要的理论依据和数据支撑。

1 实验和测试

1.1 预制体结构设计与织造

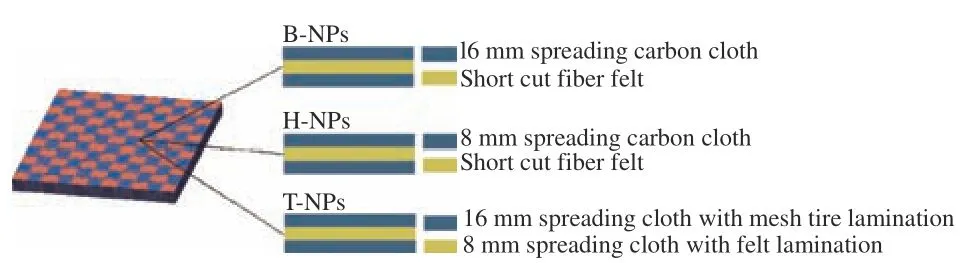

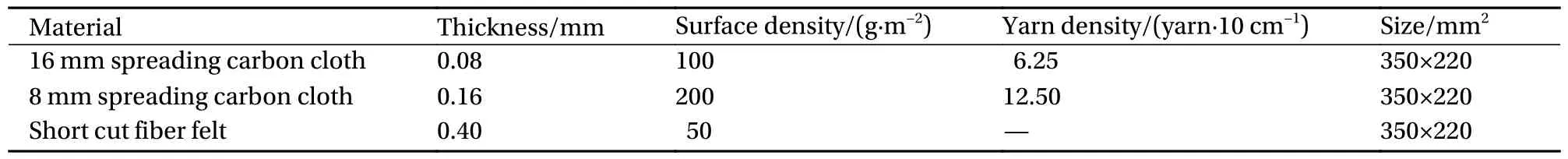

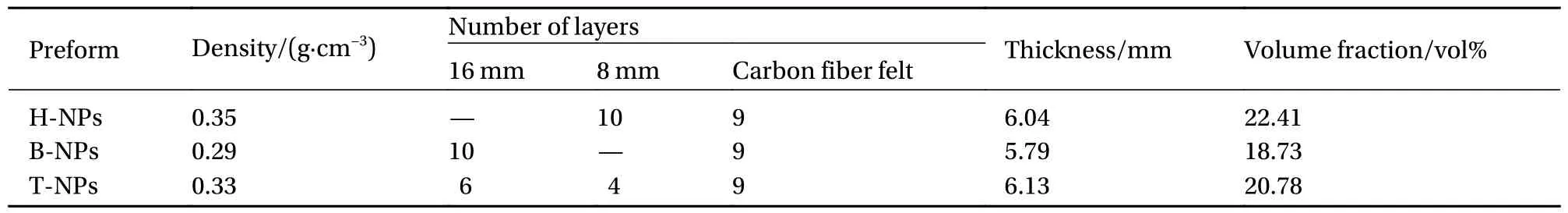

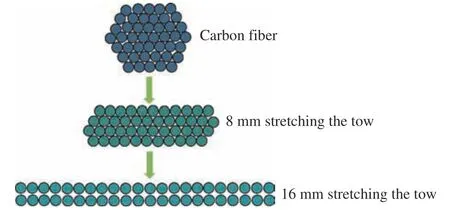

选用日本东丽T700-12K 碳纤维,在自主研发的展宽机器上,采用机械展宽工艺将碳纤维丝束分别展宽至16 mm 和8 mm,再通过展宽织机将展宽纱线织成16 mm 展宽布和8 mm 展宽布。网胎购自宜兴新立织造有限公司,具体参数见表1。基于碳布种类和叠层方式,分别设计了8 mm 展宽布与网胎交替叠层的针刺预制体(H-NPs)、16 mm 展宽布与网胎交替叠层的针刺预制体(BNPs)及外层采用16 mm 展宽布与网胎交替叠层,内层采用8 mm 展宽布与网胎交替叠层的梯度针刺预制体(T-NPs),如图1 所示,具体参数见表2。

图1 针刺预制体铺层结构设计Fig.1 Design of needle punched prefabricated layer structure

表1 针刺基布与网胎性能参数Table 1 Performance parameters of needle punched substrate and carbon fiber felt

表2 针刺预制体参数Table 2 Parameters of needle punched preforms

分别采用CVI 和浸渍-碳化(LPI) 工艺对3 种展宽布/网胎针刺预制体进行增密[20]。CVI 工艺部分,使用丙烯气体作为前驱体,氮气作为载体和稀释气体。将预制体置于顶立科技公司生产的HCVD-060609-C 型反应炉中,在950℃下进行热解碳沉积,其过程可分为4 个周期,每个周期沉积时间为30 h。每个CVI 周期结束时关闭反应炉,待自然冷却后取出预制体,利用阿基米德排水法称量其密度。

将CVI 工艺制备的针刺C/C 复合材料取出,打磨表面。随后,采用LPI 工艺,将上述材料置于反应釜中,以残碳率较高的酚醛树脂作为浸渍剂,在3 MPa 的压力下浸渍保压6 h。待浸渍完全后,排除反应釜内多余树脂进行固化,完成后取出样品,置于真空炉中,于1 000℃下进行碳化处理。重复浸渍-碳化步骤,每个周期结束时,称量其密度与质量变化,直至增重的质量分数小于5wt%,增密结束,得到3 种针刺C/C 复合材料。

1.2 针刺预制体内部纤维形貌表征

使用德国Diondo-d2 的微焦点CT 扫描系统扫描3 种叠层结构预制体局部10 mm×10 mm 区域得到二维图片,并对二维切片进行重构得到预制体内部真实形貌。

1.3 复合材料密度测试

使用阿基米德排水法进行密度测量。测量的样品质量为m1,样品质量的排水量为m2,蒸馏水的密度为ρ1。预制件密度ρ按照下式计算:

1.4 复合材料孔隙率测试

从3 种复合材料随机各裁取10 mm×10 mm 大小的实验件,利用上述Micro-CT 技术扫描内部并重构,利用VG 软件统计复合材料内部孔隙率。

1.5 复合材料三点弯曲性能测试

参照GB/T 6569-2006《精细陶瓷弯曲强度试验方法》[21],利用Instron 5967X 型万能试验机进行测试,如图2 所示,加载速率为0.5 mm/min,测试跨距为50 mm。每组选取3 个试样,结果取平均值,获得应力-挠度曲线、最大弯曲强度及弯曲模量。三点弯曲强度σ3b、弯曲模量E的计算公式为

图2 三点弯曲实验装置及加载方式Fig.2 Three point bending experimental device and loading method

其中:P为最大弯曲载荷(N);L为三点弯曲的测试跨距(mm);W为复合材料试样的宽度(mm);H为复合材料的厚度(mm);K为三点弯曲载荷-位移曲线的斜率值。

1.6 复合材料损伤表征

采用深圳超眼的DM4 带屏幕显微镜和日本日立SU8100 型场发射扫描电子显微镜(SEM)对三点弯曲加载后试样的宏细观损伤形貌进行观测。

2 结果与讨论

2.1 展宽布/网胎针刺C/C 复合材料致密化

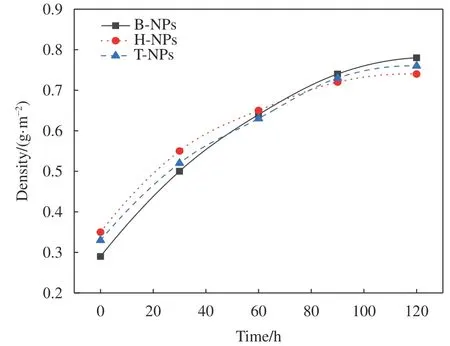

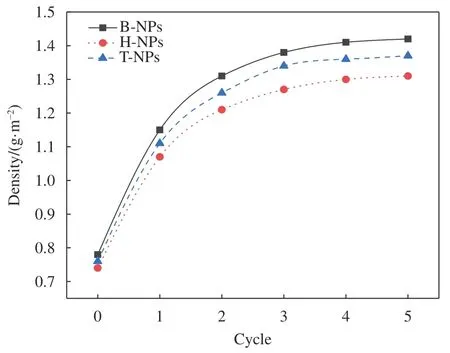

图3 展示了针刺C/C 复合材料在CVI 致密化阶段的密度变化,可以看出3 种预制体具有相似的增重趋势。在沉积的开始阶段,预制体内部孔隙大,预制体的密度由热解碳的渗透率所主导,3 种预制体的致密化速率快。随着沉积时间增加,H-NPs 与T-NPs 预制体增重速率开始缓慢下降。当沉积时间达到60 h 时,B-NPs 的密度超过其他两种材料。随后,3 种材料增密速率逐渐变慢,其中,H-NPs 的增密速率下降最快,而B-NPs 下降缓慢,直至预制体表面发生堵塞,停止增密,测得3 种预制体密度如表3 所示。

图3 化学气相渗透(CVI)工艺致密化密度变化Fig.3 Density variation during chemical vapor infiltration (CVI)densification process

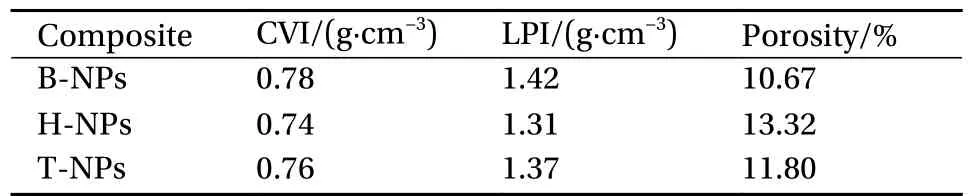

表3 针刺C/C 复合材料密度基孔隙率Table 3 Density based porosity of needle punched C/C composite materials

图4 展示了纱线展宽过程中纤维的排列变化,可以发现相较于8 mm 展宽纱线,16 mm 展宽纱线厚度方向上纤维堆积少,纤维间距大,更有利于热解碳的渗透。

结合各项研究和本研究的结果证实,开展的针对炎症细胞因子的动态监测技术,可对早产儿出生后早期干预措施提供合理化建议,尤其在目前的研究实践和科学理论研究层面,为预防和早期治疗早产儿BPD提供合理化意见。BPD的发生与其炎性致病因子和抗炎性因子的局部调节功能和水平有一定关系,在目前的治疗和预防中,监测出生后的早产儿各项炎性细胞因子指标,对科学化预防早产儿BPD具有重要的临床监测指标意义。

图4 T700-12K 碳纤维纱线展宽微观结构Fig.4 Microstructure of T700-12K carbon fiber yarn stretching

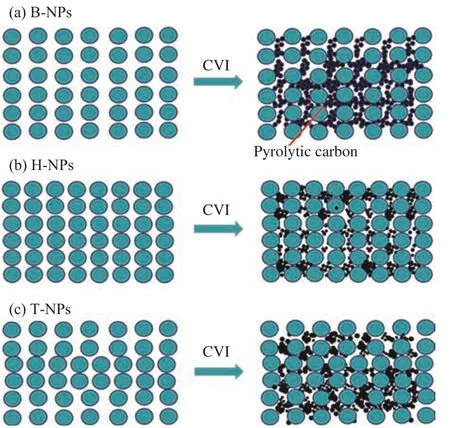

图5 为3 种预制体CVI 阶段热解碳渗透示意图。开始阶段,预制体内部具有用于热解反应的大比表面积[16],热解碳首先会沉积在预制体内层,因此致密化速率较快。随着沉积时间增加,由于B-NPs 内外层的16 mm 展宽布为大孔隙结构,热解碳由外层向内层渗透的过程中不易发生堵塞,可以继续扩散至内部并沉积在预制件上,因此致密化速率最快,沉积效果最好。而H-NPs 内外层8 mm 展宽布为小孔隙结构,热解碳向预制体内部渗透时,易造成渗透通道堵塞,故致密化速率下降最快;对于T-NPs,一方面,其外层的大孔隙结构也为热解碳提供了更好的渗透通道到达内层,因此其致密化速率比H-NPs 大;另一方面,在后续持续增密过程中,外层的热解碳不断地向内部渗透,内部的小孔隙结构易形成与H-NPs 类似的堵塞问题,故致密化速率与B-NPs 相比较小。

图5 3 种预制体热解碳沉积简化模型Fig.5 Simplified models for pyrolysis carbon deposition of three types of preforms

图6 展示了LPI 工艺针刺C/C 复合材料的密度变化趋势,可以看出3 种预制体具有相同的增密趋势,其密度随着浸渍-碳化次数的增加而增加。浸渍-碳化开始阶段,内部孔隙较多且孔隙体积较大,有利于树脂碳的渗透,因此前两个周期3 种预制体的增密较快,其中B-NPs 增密幅度最大。随着浸渍-碳化周期增加,3 种预制体的增密幅度呈现下降趋势,经多次增密之后,最终密度趋于稳定。

图6 LPI 工艺致密化密度变化Fig.6 Density change during LPI process densification

LPI 工艺的增密原理是树脂碳随着孔隙通道进入预制体内部发生固化以填充内部孔隙,碳化时由于热缩聚效应树脂碳基体会发生体积收缩,出现裂纹和孔隙使原本的大孔隙被分化为众多小孔隙结构,如此循环往复直至内部孔隙形成闭孔[22]。经过前期热解碳沉积,材料内部孔隙通道主要分为Channel A 和Channel B 两种,如图7 所示。其中,Channel A 为大孔隙结构,在浸渍-碳化过程中不易形成闭孔,材料内部树脂的容纳量更多,固化时复合材料增重明显;Channel B 为小孔隙结构,易形成闭孔,导致树脂碳滞留在材料外部,增密困难。开始增密时,由于外部孔隙数量较多,3 种预制体密度快速增加。随着浸渍-碳化次数不断增加,Channel B 结构最先出现闭孔堵塞现象,阻碍了树脂流入,增密幅度下降;Channel A 结构向Channel B 结构不断演化并且出现部分闭孔现象。如此往复,最终会出现大规模闭孔现象,导致树脂碳无法进入预制体内部,增密结束。对于B-NPs,预制体内部Channel A 结构占主导地位,通道堵塞少,树脂碳固化量多,故在浸渍-碳化过程中增密幅度较大。而H-NPs 中,孔隙主要以Channel B 和闭孔形式分布,通道过早形成闭孔,树脂滞留在材料外部,增密幅度较小。对于TNPs,外层为Channel A 结构,内层Channel B 和闭孔结构占据主导地位,因此增密幅度比BNPs 小,比H-NPs 大。

图7 3 种预制体液相浸渍-碳化简化模型Fig.7 Simplified models for impregnation-carbonization of three types of prefabricated bodies

2.2 Micro-CT 孔隙分析

表3 为Micro-CT 技术对3 种展宽布/网胎针刺C/C 复合材料的孔隙率统计结果。B-NPs 内部孔隙率较低,仅为10.67%。

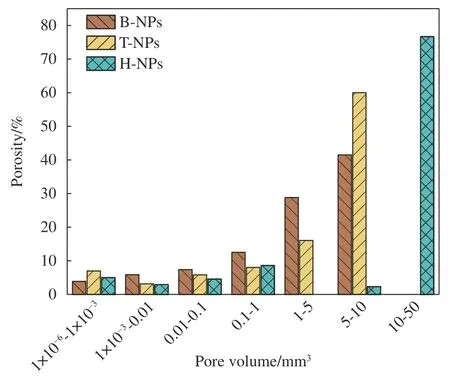

从图8 可以看出3 种材料孔隙体积集中在1-50 mm3范围内,其中B-NPs 在1~10 mm3范围内的大孔隙结构居多,占比高达70.32%。在1×10-6~0.1 mm3范围内的孔隙占比达到17.11%,比H-NPs和T-NPs 的孔隙率分别高出37.54% 和7.34%。从图9(a)的孔隙分布来看,B-NPs 外表面存在少量大孔隙结构,大量的小型孔隙位于材料内部。对于H-NPs,存在巨型孔隙结构,主要集中在10~50 mm3范围内,孔隙占比高达76.66%。如图9(b)所示,材料外表面充斥着大面积的巨型孔隙,这表明H-NPs 材料在CVI 过程中,热解碳堵塞气孔现象较明显,造成后续LPI 工艺中过早出现闭孔,形成巨型孔隙缺陷结构。在T-NPs 中,5~10 mm3范围的孔隙占比达到60%,比B-NPs 高出44.61%。如图9(c)所示,大孔隙缺陷存在于材料内部,外层大孔隙结构较少,表明材料外层结构对热解碳通透性较好,在LPI 工艺中,材料发生闭孔时间要早于B-NPs,导致内部大孔隙结构要高于B-NPs。

图8 展宽布/网胎针刺C/C 复合材料内部孔隙统计Fig.8 Internal pore statistics of spreading cloth/felt needled C/C composites

图9 展宽布/网胎针刺C/C 复合材料孔隙分布特征:(a) B-NPs;(b) H-NPs;(c) T-NPsFig.9 Pore distribution characteristics of spreading cloth/felt needle punched C/C composites: (a) B-NPs; (b) H-NPs; (c) T-NPs

2.3 展宽布/网胎针刺C/C 复合材料三点弯曲力学行为及失效分析

2.3.1 三点弯曲力学行为

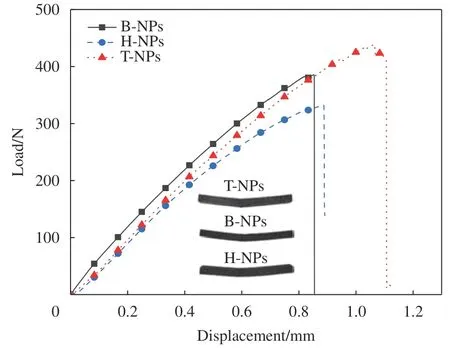

图10 展宽布/网胎针刺C/C 复合材料三点弯曲载荷-位移曲线Fig.10 Three point bending load-displacement curves of spreading cloth/felt needle punched C/C composites

图11 为3 种针刺C/C 复合材料的弯曲模量和弯曲强度。其中,B-NPs、H-NPs 和T-NPs 的弯曲强度分别为144.37 MPa、134.43 MPa 和173.04 MPa;弯曲模量分别为25.03 GPa、19.20 GPa 和20.66 GPa。相较于B-NPs 和H-NPs,T-NPs 的弯曲强度最大,T-NPs 的弯曲强度分别提高了19.8%和29.1%。

图11 展宽布/网胎针刺C/C 复合材料弯曲强度和模量Fig.11 Bending strength and modulus of spreading cloth/felt needle punched C/C composites

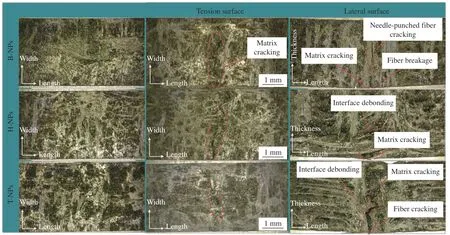

2.3.2 三点弯曲断裂形貌与损伤机制

弯曲载荷下3 种试样宏观破坏形貌均呈现出“V”型,如图10 所示。图12 为3 种针刺C/C 复合材料在三点弯曲测试后的损伤形貌,可以看出材料受拉面出现基体开裂和纤维破坏现象,而受压面无明显损伤。3 种材料初始破坏均发生在针刺纤维束附近,主要损伤模式包括纱线断裂和基体开裂等。3 种材料在受拉面均出现基体开裂、纤维破坏现象,并贯穿整个试样,而侧面损伤各不相同。对于B-NPs,在重复针刺区域的基体和纤维束出现明显开裂,裂纹未发生偏转;对于HNPs,碳布层和网胎层发生分层现象,网胎层基体发生大面积破坏,针刺纤维束出现开裂;对于T-NPs,裂纹伴随着针刺纤维束附近基体开裂出现轻微偏转,出现少部分基体开裂破坏。

图12 弯曲载荷下针刺C/C 复合材料宏观损伤形貌Fig.12 Macroscopic damage morphologies of needle punched C/C composites under bending load

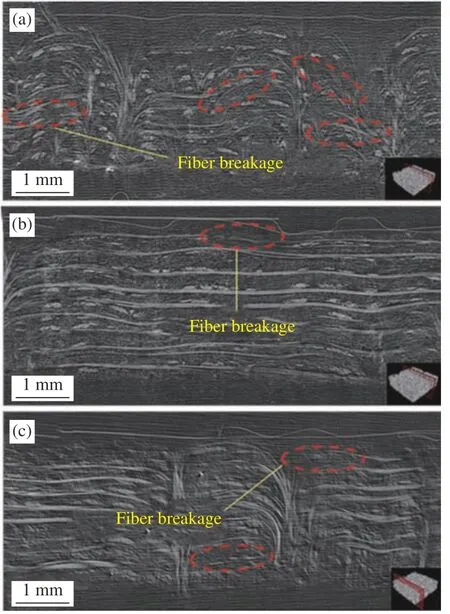

图13 为3 种针刺C/C 复合材料的损伤机制示意图,当材料受到弯曲载荷时,上表面承受压缩应力发生局部损伤,随着载荷的增加,纤维束所受到的应力沿轴向传递[23]。同时,下表面受到拉伸应力作用,导致基体受拉开裂,整个破坏是一个从受压面外侧到受拉面内侧的渐进过程。对于B-NPs,预制体在针刺时,内部16 mm 展宽布纱线之间抱合能力较差,针刺时纱线发生大面积滑脱和破坏,出现大量不连续纤维,如图14(a)所示。在施加弯曲载荷时,内部存在大量不连续纤维束,分散和承载应力的能力较差。大部分载荷由针刺纤维束传递至受拉面,试样底部出现应力集中现象,导致针刺纤维束缺陷处初始裂纹的萌生。由于内部缺陷少,裂纹一直沿着针刺纤维束向上扩张,直至材料发生破坏。而H-NPs 中8 mm 展宽布纱线之间,抱合能力较好,针刺时纱线不易被破坏,存在大量连续纱线,如图14(b)所示,有效分担了载荷。在受到载荷时,针刺纤维束附近的碳布层产生微裂纹。由于H-NPs 内部存在大量孔隙缺陷,应力集中点多[24],当裂纹扩展至内部时,基体产生大面积破坏。T-NPs 外层为小孔隙结构,内层为大孔隙结构,裂纹从针刺纤维束处开始萌生,并沿厚度方向向上扩展。当裂纹扩展至内层时,孔隙结构由小变大,此时裂纹会绕开大孔隙结构发生偏转[25]。随着载荷的增加,当裂纹尖端接触到松弛的纤维/基体界面时,裂纹扩展路径再次偏转,沿厚度方向向上扩展直至材料发生破坏。

图13 针刺C/C 复合材料损伤机制示意图:(a) B-NPs;(b) H-NPs;(c) T-NPsFig.13 Schematic diagram of damage mechanism of needle punched C/C composite material: (a) B-NPs; (b) H-NPs; (c) T-NPs

图14 X 射线计算机断层扫描(Micro-CT)针刺预制体内部形貌:(a) B-NPs;(b) H-NPs;(c) T-NPsFig.14 Morphology of X-ray computed tomography (Micro-CT) needle preformed body: (a) B-NPs; (b) H-NPs; (c) T-NPs

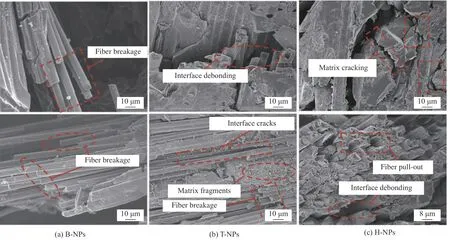

为进一步研究展宽布/网胎针刺C/C 复合材料三点弯曲的失效机制,图15 示出了3 种针刺C/C复合材料细观损伤样貌,可以发现B-NPs 中纤维在针刺纤维束和碳布层破坏主要以纤维断裂为主。而T-NPs 内层结构在增密过程中出现闭孔,导致纤维/基体界面结合较差,其破坏主要以界面脱粘为主;外层碳布破坏以界面开裂为主导。对于高孔隙率的H-NPs,热解碳沉积时过早形成闭孔,后期树脂碳固化量较少,纤维/基体界面结合更差,其碳布层破坏以纤维拔出和纤维/基体界面脱粘为主导。其中,含孔隙较多的网胎层碳基体连续性不好,基体承载性能差,产生大面积破坏。H-NPs比B-NPs 内部孔隙缺陷多,受到载荷时材料更易发生破坏,故B-NPs 材料具有更优的力学性能。B-NPs 相比于材料内部的低孔隙率,纤维因分散载荷能力差而导致失效占主导地位;而T-NPs 孔隙率比B-NPs 高出11.23%,差距较小。由于内层采用了连续性更好的8 mm 展宽布作为“骨架”结构,分散载荷的能力要比B-NPs 好,故T-NPs的力学性能较好。

图15 展宽布/网胎针刺C/C 复合材料三点弯曲损伤SEM 图像Fig.15 SEM images of three-point bending damage of spreading cloth/felt needle punched C/C composite material

3 结 论

(1) 展宽纱线宽度是影响展宽布/网胎针刺C/C 复合材料致密化效率的原因之一,展宽纱线宽度越宽,预制体增密效果愈好。本文所涉及到的3 种试验件中,由16 mm 展宽布与网胎交替叠层的针刺预制体(B-NPs) 在化学气相渗透工艺中致密化效率最高,增密效果最佳;在浸渍-碳化工艺中,具有大孔隙结构、内部堵塞少的B-NPs 预制体增密幅度最大,经5 次浸渍-碳化之后,密度最高,达到1.42 g/cm3。

(2) X 射线计算机断层扫描(Micro-CT)结果表明,B-NPs 内部孔隙缺陷较均匀,大孔隙缺陷较少且集中分布在材料外层;而采用8 mm 展宽布与网胎交替叠层的针刺C/C 复合材料(H-NPs)大孔隙缺陷占比较多,高达76.66%,主要集中于材料内层。

(3) 外层采用B-NPs 结构,内层采用H-NPs 结构的针刺C/C 复合材料(T-NPs) 具有更好的抗弯性能,其中平均弯曲强度和弯曲模量分别达到173.04 MPa 和20.66 GPa,与 B-NPs 和H-NPs 相比,弯曲强度分别提高了19.8%和29.1%。

(4) 3 种针刺C/C 复合材料三点弯曲失效为压缩应力和拉伸应力耦合作用下的结果,整个破坏是一个从压缩面外侧到拉伸面内侧的渐进过程。初始破坏均发生在针刺纤维束附近,且均表现出脆性破坏模式。弯曲载荷下,B-NPs 纤维/基体界面结合能力强,碳布层和针刺纤维束破坏表现为纤维断裂。随着增密过程中闭孔现象的过早出现,碳布层纤维/基体界面结合能力逐渐变差,H-NPs破坏主要以纤维/基体界面脱粘和纤维拔出主导。