低气压下民航客机机舱壁板材料的热解动力学

2024-04-25张晓宇贾旭宏丁思婕田威代尚沛汤婧

张晓宇, 贾旭宏*,2, 丁思婕, 田威, 代尚沛, 汤婧

( 1.中国民用航空飞行学院 民航安全工程学院,广汉 618307;2.中国民用航空飞行学院 民机火灾科学与安全工程四川省重点实验室,广汉 618307 )

早期的民机内饰壁板材料主要为纤维/树脂层压板,现已逐渐被优势明显的树脂基夹芯结构材料所替代。复合材料被广泛使用也随之带来了一系列火灾危险性。《美国联邦航空条例》(Federal Aviation Regulations,FAR)[1]及《中国民用航空规章》(China Civil Aviation Regulations,CCAR)[2]均要求对飞机壁板在火灾或高温下的危险性进行评估,通过试验和分析探究其燃烧和防火特性,以减少发生火灾时对人员的伤害。

目前对树脂基复合材料热解行为已有一定研究。Quang 等[3]、Eibl[4]对碳纤维/环氧树脂材料进行研究。结果表明碳纤维/环氧树脂材料的热解特性和燃烧特性受到纤维含量和取向的影响。Régnier 等[5]对碳纤维/环氧复合材料在不同气体环境下的热解特性进行了研究。国内方面,张颖等[6]通过热重-差热同步分析仪研究了升温速率和载气气氛对玻璃纤维/环氧树脂复合材料热解特性的影响。朱倩等[7]采用热重分析仪考察了丙烯腈-丁二烯- 苯乙烯(Acrylonitrile butadiene styrene plastic,ABS) 的热解反应行为。杨扬等[8]通过改变碳纤维的铺层角度和升温速率研究层合板热解特性。结果表明,实验样品的热解过程几乎不受铺层角度的影响;但是随着升温速率增加,材料的整个热解过程均向高温方向移动。刘全义等[9]以层压型货舱侧壁板材料为样品,利用热重-傅里叶变换红外光谱,研究了层压型货舱侧壁板材料的热解特性,发现热解过程释放大量CO2、CO、CH4等气体及其他含碳化合物。众多学者[10-14]也研究了废旧塑料混合对其热解性能和热力学的影响,从而更好地对废旧塑料进行回收与利用。综上所述,对树脂基材料热稳定和热力学的研究已经较充足,树脂基纤维增强型复合材料的树脂成分、纤维含量、阻燃处理方式等均会影响材料的热解。

当前对于材料热解动力学的计算最常采用的是Kissinger 法。Singh 等[15]提出采用Kissinger 法计算热解动力学并不可靠,因此目前对于热解动力学的计算会采用不同的计算方法相互验证补充样品材料的热解动力学。徐圣[16]、池铁等[17]采用Kissinger 法和Flynn-Wall-Ozawa (FWO)法相互验证研究了样品材料的热解动力学。胡炳涛等[18]利用Starink 法、Kissinger 法和FWO 法研究了麦秆的热解动力学,发现Kissinger 法估算的表观活化能低于Starink 法和FWO 法。段一航等[19]采用KAS 法和FWO 法研究了水热处理对含油污泥动力学的影响,发现KAS 法计算的平均表观活化能在热解的第一阶段和第三阶段高于FWO 法计算的平均表观活化能,在第二阶段KAS 法计算的平均表观活化能稍低。因此只选取一种热解动力学方法进行动力学研究并不可靠,需要多种热解动力学方法相互验证,从而提高活化能估算的可靠性。

目前为止,对树脂基复合材料的热解行为研究主要集中在常压环境下,由于飞机运输环境主要为低压环境,在低压环境下,固体可燃物的热解行为将发生变化。因此本文在低压环境下对飞机壁板材料的组成部分进行热解行为及热解动力学研究,对比不同环境下,飞机壁板材料热分解的差异性。以期望为国产民用飞机舱内复合材料适航审定标准的修订提供技术支撑。

1 实验材料及方法

1.1 原材料

实验用品为空客公司和波音公司的两种常用壁板材料。一种为玻璃纤维/酚醛树脂夹层板结构(下文简称A 壁板),上下两层面板为玻璃纤维/酚醛树脂,中间夹层为芳纶蜂窝芯;另一种为玻璃纤维/酚醛树脂层压板(下文简称B 壁板),主要材料为玻璃纤维/酚醛树脂。

1.2 实验方法

将实验用样品放到烘干箱里干燥。烘干后将A 壁板分为上、中、下三层,将A 壁板及其各层和B 壁板制备为10 mg 左右的样品,放置在南京大展检测仪器有限公司的DZ-TGA101 型热重分析仪中,设置恒定升温速率。升温速率分别为5、15、25、35℃/min,从室温加热至800℃,实验气氛为空气气氛。分别在四川康定(61 kPa)和四川广汉(96 kPa)进行实验研究。

2 结果与讨论

2.1 压力对玻璃纤维/酚醛树脂夹层板、层压板热解特性的影响

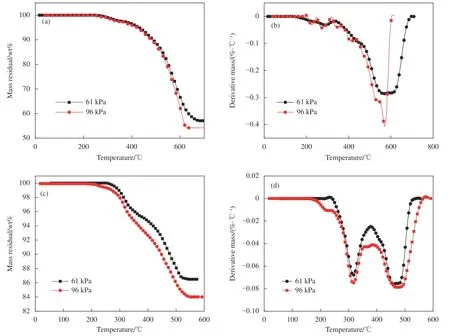

图1 给出了A 壁板和B 壁板分别在61 kPa 和96 kPa 环境下的TG 和DTG 曲线。可知,A 壁板和B 壁板在低压下和常压下分解趋势几乎一致,但是在低压下分解时间延后且质量损失速率及热分解速率降低。

图1 不同压力环境下玻璃纤维/酚醛树脂夹层板((a), (b))和层压板((c), (d))的TG 和DTG 曲线Fig.1 TG and DTG curves of the glass fiber/phenolic resin sandwich panels ((a), (b)) and laminated panels ((c), (d))under different pressure environments

根据表1,整个热分解过程及最大质量损失速率温度均向高温区移动。其原因是高原机场环境尽管氧含量一致,但是氧分压降低,从而抑制了氧化反应,使热分解不能充分进行[20]。

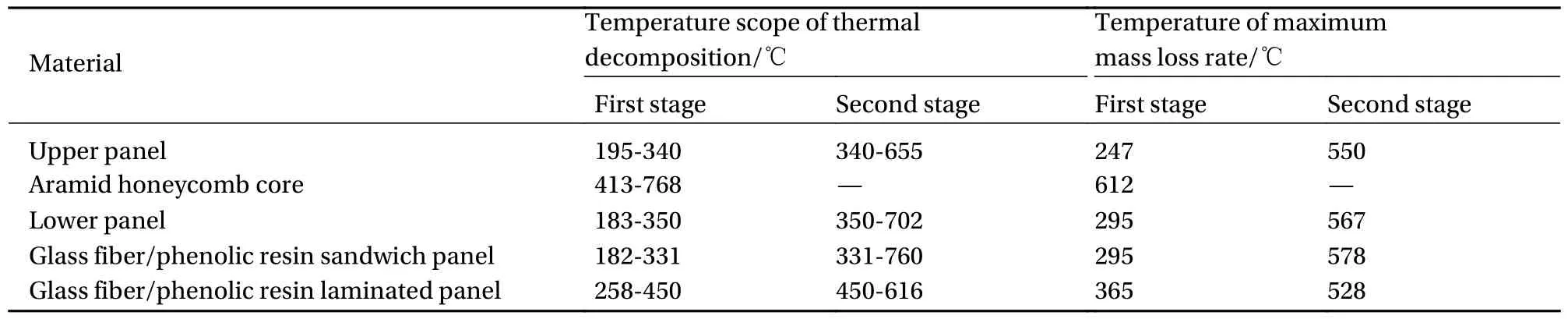

表1 玻璃纤维/酚醛树脂夹层板和层压板热解参数Table 1 Pyrolysis parameters of the glass fiber/phenolic resin sandwich panels and laminated panels

根据图1(a) 和图1(b),A 壁板分解阶段不止一个阶段。为了探究A 壁板各组分的热解阶段,对A 壁板及其各组分进行热重实验,如图2 所示。A 壁板及其上下两层面板材料DTG 曲线存在两个峰,对应A 壁板及其上下两层面板材料的两个热解阶段。通过表1 可知A 壁板在第一阶段热分解温度为182~331℃,质量损失约为3.31wt%。因为下层面板材料质量损失率明显大于上层面板材料,所以A 壁板在第一阶段主要是上层面板材料的分解,其次是下层面板材料的分解,芳纶纸蜂窝芯层几乎不参与分解。这一阶段主要是酚醛树脂结构中的苯酚羟基与亚甲基通过缩合反应形成醚键或C-C 交联键,释放H2O 分子[21],造成少量质量损失。第二阶段是A 壁板进行分解的主要阶段,在这一阶段热分解温度区间为331~760℃,质量损失约为48.45wt%,A 壁板及其各层的DTG 曲线均出现峰值,壁板材料的最大失重温度出现在这一阶段,如表1 所示。第二阶段芳纶纸蜂窝层全部分解,同时也是上下树脂基面板材料分解的主要阶段,此外A 壁板第二阶段的分解温度与终止温度分别与上下面板材料的分解温度和中间层芳纶蜂窝芯的终止温度相近,而且最后为芳纶纸蜂窝的分解。这一阶段,酚醛树脂结构中的亚甲基与苯环相连的键和醚键断裂,芳香环上的C-H 键断裂产生CO、H2等气体,苯环逐渐融合形成石墨碳结构。同时,芳纶蜂窝芯吸收了足够的能量使分子链发生随机断裂和分解,进而导致剧烈的降解、碳化及可能的交联等复杂反应使质量显著损失[22]。芳纶蜂窝芯大约在413℃之前只发生与氢键损失有关的微小变化,在413℃之后,芳纶蜂窝芯剧烈分解,通过C=O 和C-N 键的裂解逐步分解酰胺基团使芳纶纤维初始框架崩溃[23]。

图2 玻璃纤维/酚醛树脂夹层板TG 曲线(a)和DTG 曲线(b)Fig.2 TG curves (a) and DTG curves (b) of the glass fiber/phenolic resin sandwich panel

B 壁板的TG 和DTG 曲线如图1(c) 和图1(d)所示。B 壁板TG 曲线出现两个拐点,对应DTG曲线的两个峰。通过表1 可知B 壁板第一阶段热解温度范围为258~450℃,这一阶段质量损失达到10.21wt%,主要是酚醛树脂结构通过缩合反应,释放H2O 分子,造成的少量质量损失。第二阶段热解温度范围为450~616℃,质量损失为5.78wt%,质量损失速率最快的温度也出现在这一阶段。此阶段酚醛树脂结构发生复杂反应,产生CO、H2等气体,苯环结构逐渐融合形成石墨碳结构。

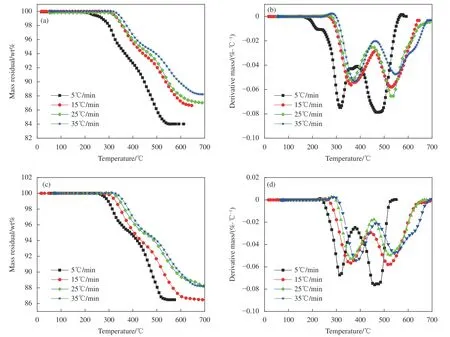

2.2 升温速率对玻璃纤维/酚醛树脂夹层板、层压板热解特性的影响

为了分析常压和低压不同压力环境下,不同升温速率对玻璃纤维/酚醛树脂热解的影响。将玻璃纤维/酚醛树脂蜂窝芯夹层板和层压板在升温速率分别为5、15、25、35℃/min 条件下进行热重实验。不同环境下A 壁板和B 壁板在不同升温速率下的热重曲线如图3 和图4 所示。不同实验条件下的具体热分解温度列于表2。图3 表明,常压下A 壁板在升温速率为5、15、25℃/min 的实验条件下,A 壁板TG 曲线均出现3 个拐点分别对应DTG 曲线的3 个峰,表示A 壁板热分解过程分为3 个热解阶段。当升温速率达到35℃/min 时,第一个阶段消失,考虑为常压下低升温速率使热解更充分,上下面板分解阶段分离,当升温速率达到35℃/min,A 壁板各组分分解不充分,此时,A 壁板第一个热分解阶段融入第二个热分解阶段。在低压下比常压下分解更加不充分,仅有5℃/min时上下面板分解阶段分离,随着升温速率的升高,上下面板分解阶段融合为一个阶段,当升温速率达到35℃/min 时,A 壁板只存在一个热解阶段。

表2 不同压力环境下玻璃纤维/酚醛树脂夹层板和层压板的热解参数Table 2 Pyrolysis parameters of the glass fiber/phenolic resin sandwich panel and laminated panel under different pressure environments

图3 不同升温速率条件下玻璃纤维/酚醛树脂夹层板的TG 曲线((a), (c))和DTG 曲线((b), (d))Fig.3 TG curves ((a), (c)) and DTG curves ((b), (d)) of the glass fiber/phenolic resin sandwich panel under different heating rates

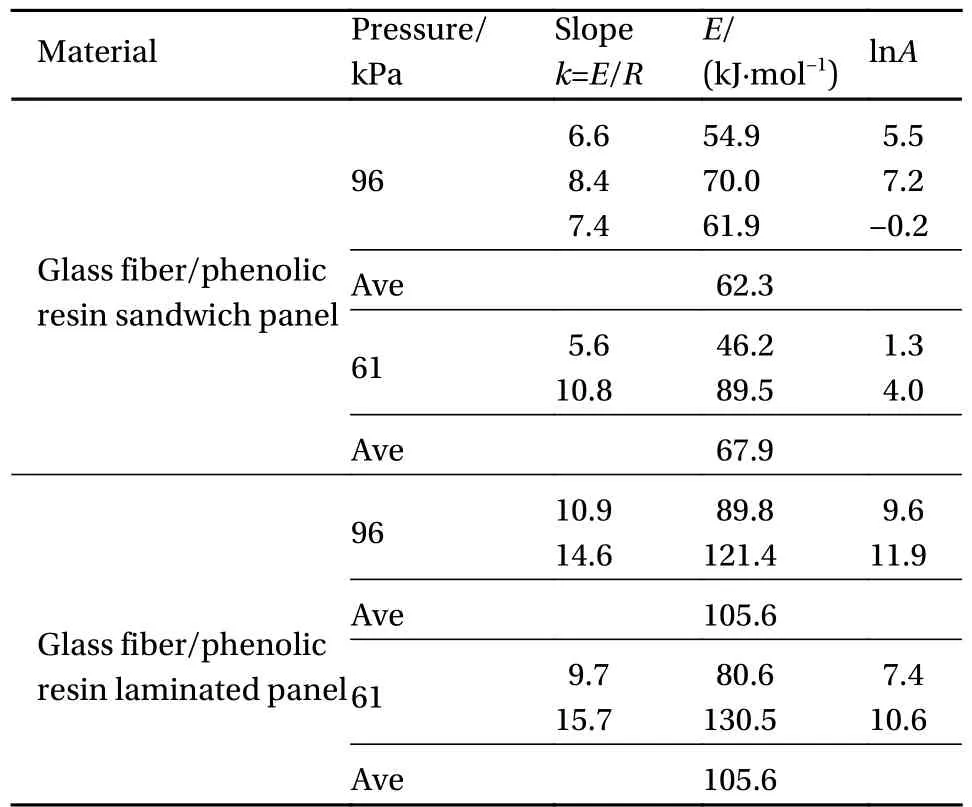

图4 不同升温速率条件下玻璃纤维/酚醛树脂层压板的TG 曲线((a), (c))和DTG 曲线((b), (d))Fig.4 TG curves ((a), (c)) and DTG curves ((b), (d)) of the glass fiber/phenolic resin laminated panel under different heating rates

B 壁板不同升温速率下的热重曲线如图4 所示。不同实验条件下的具体热分解温度列于表2。根据图4,B 壁板在两种不同环境下TG 曲线均只有两个拐点,对应DTG 曲线的两个峰,即B 壁板热解阶段没有受到压力和升温速率的影响,B 壁板的热解只有两个阶段。

结合表2 可知,A 壁板和B 壁板在升温速率为5、15、25、35℃/min 的实验条件下,随着升温速率的增加,初始分解温度、终止温度及最大失重速率温度均不断向高温方向移动且其最大质量损失速率逐渐减小,反应温度区间逐渐变宽。对比压力和升温速率共同对飞机壁板材料的影响,发现升温速率对飞机壁板材料的热稳定性影响更大。

2.3 玻璃纤维/酚醛树脂夹层板、层压板的热解动力学分析

本文为了得到玻璃纤维/酚醛树脂蜂窝芯夹层板和层压板的表观活化能,采用Kissinger 法、FWO 法、Starink 法和KAS 法进行动力学分析。这避免了各种影响因素产生的计算误差,且能比较准确地体现热解动力学计算结果[24]。

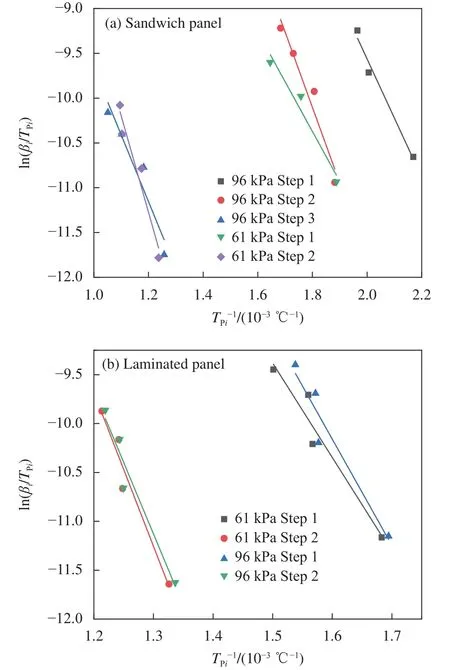

Kissinger 法可以在不确定反应模型的情况下评估活化能[25],其热解动力学公式如下所示[15]:

其中:A为指前因子;β为升温速率;E为活化能;TP为最大失重速率对应温度;R为气体常数;i没有实际意义,是为了区分不同最大失重速率对应温度,即TP1为第一个最大失重速率对应温度,TP2为第二个最大失重速率对应温度。

表3 Kissinger 法计算的动力学参数Table 3 Kinetic parameters calculated by Kissinger method

图5 不同压力环境下Kissinger 法玻璃纤维/酚醛树脂夹层板和层压板的表观活化能Fig.5 Apparent activation energy of Kissinger the glass fiber/phenolic resin sandwich panel and laminated panel under different pressure conditions

Singh 等[15]指出尽管Kissinger 法产生了表观活化能的估计值,但是对于活化能的测定,Kissinger法是不可靠的。因此采用FWO 法、Starink 法和KAS 法计算活化能并对Kissinger 法计算的活化能进行验证。

FWO 法由于避开了反应机制函数的选择而直接求出E值,与其他方法相比避免了因假设不同反应机制函数产生的误差[26]。Starink 法分析了Kissinger 方程、Ozawa 方程及Boswell 方程,并通过精确分析温度积分进一步调节方程的参数[27]。KAS 法是在遵循Kissinger 法的基础上改进的方法[28]。

FWO 公式[26]、Starink 公式[29]、KAS 公式[30]表示为

其中:T为转化率对应温度;α为转化率;Cs为常数;G(α)为反应机制函数的积分形式。

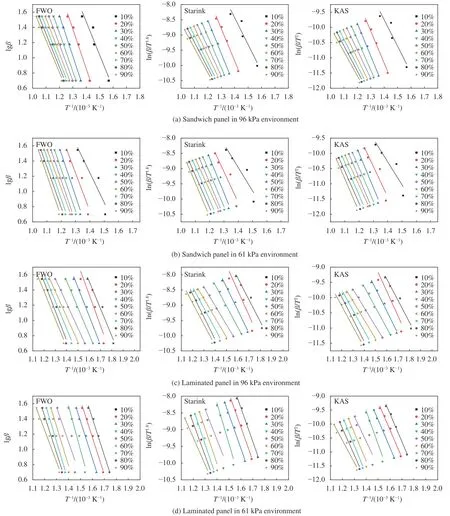

对不同的β选择相同的α,其中G(α)为恒定值。由lgβ对1/T作图,通过直线斜率求出表观活能化E,在不同升温速率下确定转化率达到10%、20%、30%、40%、50%、60%、70%、80%、90%时对应的温度,作出lgβ-1/T、lg(β/T1.8)-1/T和lg(β/T2)-1/T关系曲线,如图6 所示。利用斜率求得A 壁板和B 壁板的表观活化能。

图6 不同压力环境下玻璃纤维/酚醛树脂夹层板和层压板的拟合曲线Fig.6 Fitting curves of the glass fiber/phenolic resin sandwich panel and laminated panel under different pressure environments

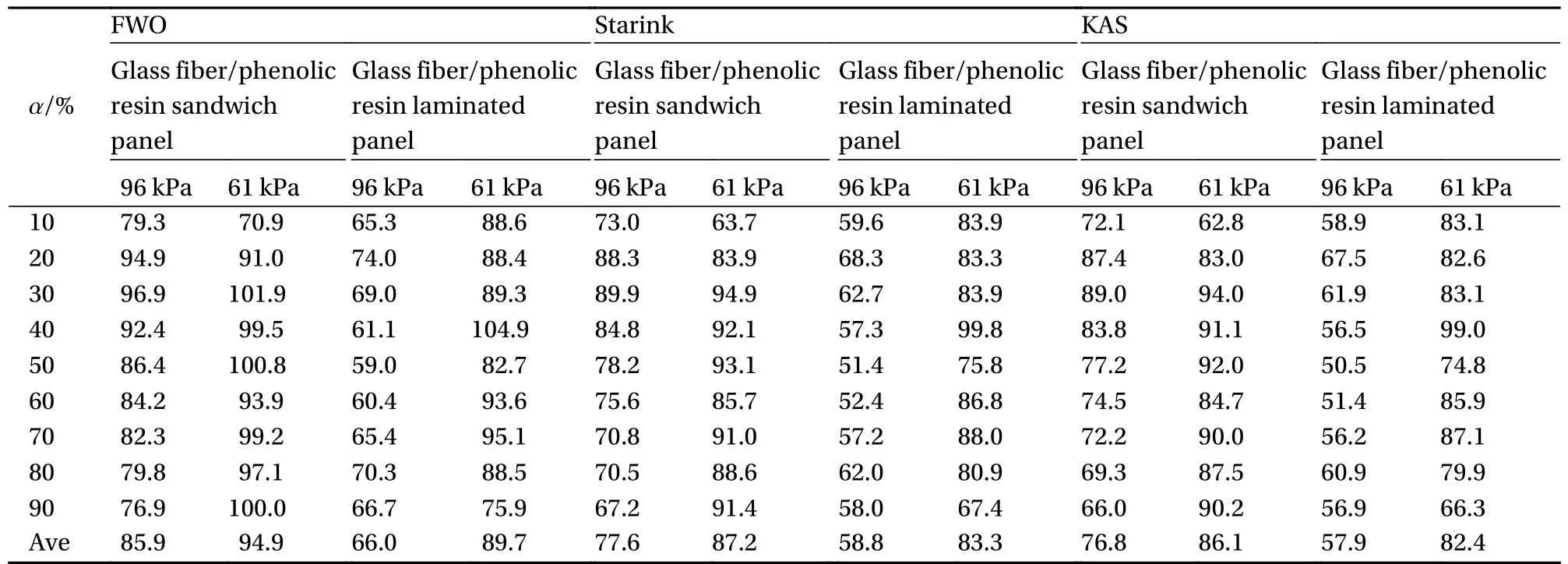

固相反应不是一个简单的一步反应过程,而是在复杂的反应系统中发生的。因此,不同转化率下活化能值的变化并不相似[31]。根据表4 可知,FWO 法总是略高于Starink 法和KAS 法计算的表观活化能,但三者非常接近。利用FWO 法、Starink法和KAS 法发现,在96 kPa 环境下A 壁板和B 壁板平均表观活化能分别为85.9、77.6、76.8 kJ/mol和66.0、58.8、57.9 kJ/mol,在61 kPa 环境下A 壁板和B 壁板平均表观活化能分别为94.9、87.2、86.1 kJ/mol 和89.7、83.3、82.4 kJ/mol,意味着在整个热解阶段,A 壁板和B 壁板在低压环境下比在常压环境下更加稳定。在低压下A 壁板和B 壁板稳定性大约提高了10.4%和28.5%。且在不同环境压力下,A 壁板的表观活化能均高于B 壁板,即A 壁板比B 壁板更加稳定。

表4 Flynn-Wall-Ozawa、Starink 和KAS 方法所求表观活化能Table 4 Apparent activation energy obtained by Flynn-Wall-Ozawa, Starink and KAS methods

利用Arrhenius 公式[32]可以初步分析热分解速率降低的原因:

式中,k为反应速率常数。在实验条件相同的情况下化学反应速率常数k与指前因子A呈正相关,与活化能E呈负相关。尽管等转化率法得到了活化能的估计,但是对于指前因子,等转化率法却难以估计。因此本文采用Kissinger 法来估算指前因子[33]。

根据表3 和表4 可知,常压下拥有更大的平均指前因子,而且常压下的活化能更低。因此在指前因子与活化能的双重作用下,低压下的化学反应速率常数更小,即化学反应速率与压力呈正相关。因此低压下热分解速率降低。

假设在两种环境下的热解反应均在室温298.15 K 环境下进行,那么96 kPa 环境下A 壁板和B 壁板的化学反应速率大约是61 kPa 环境下的1.9 倍和1.2 倍。

根据表4,在初始阶段,常压下的A 壁板表观活化能高于低压下A 壁板的表观活化能,证明常压下A 壁板在热分解过程的初始阶段更不易被激发,当转化率达到30%时,低压下A 壁板的表观活化能反超常压下A 壁板的表观活化能,证明转化率30%后,A 壁板在低压下更稳定。根据活化能随转化率的关系,可将A 壁板热解分为3 个阶段,20%以下为第一阶段,20%~40%为第二阶段,其中,低压下A 壁板第二阶段略有延后,40%以上为第三阶段。B 壁板的稳定性受压力影响较大,在整个热解阶段B 壁板低压下的表观活化能均高于常压下。B 壁板热解可分为两个阶段,第一阶段为40% 以下,40% 以上为第二阶段。A壁板和B 壁板在每个阶段表观活化能稳定在一定范围内,表明A 壁板和B 壁板热分解反应均匀。

对比4 种表观活化能求解方法,FWO 法、Starink 法和KAS 法在一定范围内大致相同,而Kissinger 法对飞机壁板材料的表观活化能求解与另外3 种误差较大。

3 结 论

通过分别在61 kPa 和96 kPa 环境下对玻璃纤维/酚醛树脂夹层板材料(A 壁板) 和玻璃纤维/酚醛树脂层压材料(B 壁板)进行热解研究发现,压力会对机舱内饰壁板的热分解特性及热解动力学产生重要影响,具体结论如下:

(1) 利用TG 和DTG 分析发现压力和升温速率会影响A 壁板和B 壁板的热解特性。在低气压环境下和高升温速率条件下A 壁板、B 壁板的热解反应延后,升温速率梯度(10℃/min)比气体压力梯度(35 kPa)对飞机内饰壁板的影响更大;

(2) 通过DTG 曲线发现,在61 kPa 环境压力下,升温速率为15℃/min 时A 壁板分为两个热解阶段。第一阶段(182~331℃),主要是上下树脂基面板的初步热解,质量损失约为3.31wt%。这一阶段,苯酚羟基与亚甲基通过缩合反应形成醚键或C-C 交联键,释放H2O 分子。第二阶段(331~760℃)主要为上下树脂基面板和蜂窝芯的主要热解阶段,质量损失为48.45wt%,挥发出CO和H2。B 壁板热解过程分为两个热解阶段,第一阶段(258~450℃)质量损失为10.21wt%,主要发生缩合反应释放H2O 分子。第二阶段(450~616℃)质量损失为5.78wt%,挥发出CO 和H2;

(3) 热解动力学分析表明,Flynn-Wall-Ozawa(FWO)法、Starink 法和KAS 法得到的平均表观活化能相近,Kissinger 法与另外3 种结果差距较明显。FWO 法、Starink 法和KAS 法得到的结果如下:96 kPa 环境下A 壁板和B 壁板平均表观活化能分别为85.9、77.6、76.8 kJ/mol 和66.0、58.8、57.9 kJ/mol;61 kPa 环境下A 壁板和B 壁板平均表观活化能分别为94.9、87.2、86.1 kJ/mol 和89.7、83.3、82.4 kJ/mol。低压下机舱壁板材料表观活化能更大,意味着低压下稳定性更高,稳定性分别增加了10.4%和28.5%,且A 壁板比B 壁板更加稳定;

(4) 利用TG 和DTG 分析发现,压力会对机舱壁板材料的热解反应速率产生影响。进一步通过Arrhenius 公式发现96 kPa 环境下A 壁板和B 壁板的化学反应速率大约是61 kPa 环境下的1.9 倍和1.2 倍。