无胶秸秆基纤维板的研究进展

2024-04-25苏琼卢新宇石小琴聂宏杰张平王彦斌

苏琼, 卢新宇, 石小琴, 聂宏杰, 张平, 王彦斌*

( 1.西北民族大学 化工学院,兰州 730030;2.环境友好复合材料国家民委重点实验室,兰州 730030;3.甘肃省生物质功能复合材料工程研究中心,兰州 730030;4.甘肃省高校环境友好复合材料及生物质利用重点实验室,兰州 730030 )

纤维板是以木质纤维或其他植物纤维相互交织、胶粘成型制成的人造板,由于其良好的物理力学性能和加工性能,广泛用于家具制造、建筑、室内装修等。纤维板是木材加工利用的主要产品之一,会消耗大量木材。长期的乱砍滥伐和毁林开荒导致森林面积减少,使木材的供应受限;同时,过度砍伐树木也会引起自然环境的破坏和恶化;木材在加工过程中还需耗费大量能源,因此,亟需寻找可替代的原料。木材的主要成分是纤维素、半纤维素和木质素,纤维素原料是地球上产量最大的可再生资源,除木材外,农作物秸秆富含植物纤维,有望满足这一需求来生产纤维板。我国为世界第一秸秆产量大国,秸秆资源十分丰富,2022 年我国秸秆年总产量为9.77 亿吨,可收集资源量为7.37 亿吨[1]。在“双碳”目标背景下推进秸秆基纤维板生产可有效减少温室气体排放、稳定生态平衡和推进农业的可持续发展。因此,发展秸秆纤维板作为木材的替代品,既节约木材、保护环境,又可推动板材行业碳达峰,符合生态环境保护的可持续发展方向,符合国家“双碳”战略决策,将是国家林业和建材行业长期的发展方向。

秸秆基纤维板是秸秆等植物纤维经切碎、软化、磨浆、成型和热压等工序制成的,根据制备过程中是否使用胶粘剂可分为胶粘剂秸秆基纤维板和无胶秸秆基纤维板。胶粘剂秸秆基纤维板在制备过程中通过施胶将秸秆颗粒粘结,一定程度上提高板材的力学性能和疏水性能[2-3]。胶粘剂分为传统胶粘剂和绿色环保胶粘剂,传统胶粘剂几乎都来自石油资源,其中脲醛树脂、酚醛树脂应用最广。Dukarska 等[4]以油菜秸秆为原料、聚合4, 4'-亚甲基二苯异氰酸酯(PMDI) 和酚醛树脂(PF)为粘合剂(二者的质量比为7∶3),在200℃、2.5 MPa 下制造不同密度的刨花板。其中,密度为0.65 g/cm3的板力学性能较好,静曲强度(MOR)为20.6 MPa、弹性模量(MOE)为3 610 MPa、内部结合强度(IB) 为0.63 MPa,符合EN 312[5]标准中对P7 型板的要求,但耐水性较差,吸水厚度膨胀率(TS)为14.7%。Moslemi 等[6]以稻秸秆为原料、脲醛树脂(UF)为胶粘剂,添加2wt%UF 的碳纳米纤维(CNF),在180℃下压制240 s,板的力学性能最佳,MOR 和MOE 值分别为23.25 MPa 和2 370 MPa,IB 为0.62 MPa。玄夕娟[7]以蓖麻秸秆为原料、UF 为胶粘剂,当施胶量为总质量的12%,热压温度140℃、热压压力3.5 MPa 下制得密度为0.75 g/cm3的中密度板,其IB 为0.87 MPa、MOE 为3 499 MPa、MOR 为34.65 MPa、TS 为9.85%,各项力学性能指标均达到中密度纤维板标准GB/T 11718-2009[8]中“家具型中密度纤维板(MDFFN)”物理力学性能指标优等品的要求。传统胶粘剂能有效提高纤维板力学性能,但存在甲醛释放、耐水性差等缺点。

绿色环保胶粘剂主要是生物质改性胶粘剂,如植物蛋白胶、淀粉胶等。Dušek 等[9]以油菜秸秆为主要原料,木质素磺酸钠环保骨胶为胶粘剂,胶粘剂占秸秆干重35%,在20℃和4 MPa 压制2 h 得到秸秆纤维板,其平均弯曲强度为2.9~3.4 MPa、弹性模量为1 200~1 350 MPa,但板吸湿严重,仅适用于干燥环境,如用于建筑包覆、绝缘或包装材料。Ji 等[10]以木纤维为原料、戊二醛和壳聚糖为胶粘剂,热压温度为170℃,在4 MPa和8 MPa 下交替压制8 min,室温干燥两天制得中密度纤维板。结果表明,该纤维板的最佳IB 为1.22 MPa、MOE为3 162.69 MPa、MOR 为29.10 MPa、吸水率(WA)为22.23%和TS 为26.17%。温平威[11]以稻秸秆为原料、大豆蛋白胶为胶粘剂,添加大豆蛋白胶为混合物干重的12%,基于响应面设计优化稻草纤维板工艺,热压温度为175℃,热压时间为10 min,板的MOR 为14.3 MPa、IB为0.42 MPa,达到GB/T 21723-2008[12]要求。使用环保胶粘剂无甲醛释放,但制备的板材机械强度差、耐水性弱,限制了其工业应用[13]。

无胶秸秆基纤维板采用热压工艺,完全不使用胶粘剂,依靠植物纤维间的自粘结制备而成。Tupciauskas 等[14]以小麦秸秆为原料,在240℃下蒸汽爆破1 min,然后在175℃和4 MPa 下热压制备秸秆纤维板。其性能较好,MOE 为3 840 MPa、MOR 为21 MPa、TS 为10%、WA 为41%,满足标准EN 312[5]标准中P3 型板的要求。Yang 等[15]以不同比例小麦秸秆和竹秸秆纤维(BF)为原料,首先用漆酶在50℃下预处理120 min,然后在170℃和4 MPa 下热压15 min,当漆酶用量为40 U/g 时得到纤维板力学性能最佳,其MOR 为18.88 MPa、MOE 为2 743.83 MPa、IB 为0.273 MPa。肖力光等[16]采用质量浓度为2% 的NaOH 溶液对玉米秸秆纤维进行活化预处理,在180℃、4 MPa 条件下进行热压,制备出无胶玉米秸秆纤维板,其MOR为13.7 MPa、MOE 为2 406.5 MPa、IB 为0.07 MPa和TS 为32%。无胶秸秆基纤维板具有性能优异、无甲醛释放、可再生、可降解等优点,不仅能减少、消除合成树脂的使用,为缓解石油危机、保护环境提供了新途径,且提高了秸秆的利用价值。无胶秸秆基纤维板可广泛应用于建筑、家具、室内装修等方面,是目前秸秆基纤维板应用领域的热点。本文阐述了无胶秸秆基纤维板的自粘结机制,从原料预处理方法、制备工艺、工艺参数对板性能的影响等方面总结了无胶秸秆基纤维板的研究现状及应用,对无胶秸秆基纤维板的研究做了归纳和展望。

1 无胶秸秆基纤维板的粘结机制

1.1 木质素热压玻璃化及氢键网络自粘结

无胶秸秆基纤维板是在热压条件下,通过植物纤维间的自粘结制备而成的,秸秆中的木质素及秸秆含水率与板的性能密切相关。自粘结是通过玻璃化转变来实现的,即热压条件下秸秆中的纤维素、半纤维素和木质素发生玻璃化转变使分子运动加剧,生物质高分子发生变形,表面接触增加从而自粘结。由于木质素的热软化变化可能涉及玻璃化转变,而热压时板的局部温度、玻璃化转变及转变温度会影响板的力学性能,因此,秸秆中木质素的存在和热软化对纤维板的性能起着重要作用,秸秆的含水率也会影响玻璃化转变温度从而影响板的性能[2-3,13]。Wang 等[17]研究了热压温度对秸秆基无胶纤维板性能的影响,发现木质素的热软化会显著影响板的性能,在木质素玻璃化转变温度,即木质素发生热软化后成型可提高无胶粘结板的内部结合强度。Pintiaux 等[18]总结了含水量对玻璃化转变温度的影响,玻璃化转变温度随着含水量的增加而降低。干燥状态下纤维素、半纤维素、木质素的玻璃化转变温度(Tg)值分别为220℃、170℃和200℃,当含水量为20%时,木质素的Tg下降到小于50℃,而半纤维素和大多数生物质高分子下降到接近0℃。

自粘结的另一种理论将原料之间的粘结归因于热压下木质素与其他纤维间形成氢键网络,利用木质素固有的结合能力及氢键网络促进纤维自粘结,无需额外添加粘合剂即可制备力学性能良好的无胶秸秆纤维板[19-21]。Arévalo 等[22]探究了不添加聚合物树脂和粘合剂,利用纤维素自结合能力,微、纳米纤维间的增强氢键网络与纳米纤维占据纤维空隙的附加效应生产出力学性能出色的全生物基中密度纤维板(MDF),完全基于可再生资源,可回收、可降解。微纤维亚麻秸秆纤维中木质素与纳米纤维间的氢键网络随纳米纤维表面积的增大而加强,MOE 达到17 000 MPa,MOR 达到120 MPa,力学性能优异,且吸水性较低,优于大多数传统的天然纤维增强塑料、木材纤维塑料和面板材料,说明微纤维化木质纤维素的内在结合具有创造全纤维素工程材料的潜力。Ge等[23]探究了利用热压和纤维的自结合能力将竹纤维转化为生物复合材料,首先在147 MPa 下压制15 min 破碎细胞壁,纤维碎片交织缠绕,然后在150~170℃下热压,碎片塑化颗粒致密化,最后冷却促进纤维互连热收缩。热压使纤维相互缠绕结合,压碎和碎片化细胞壁纤维间隙完全闭合,纤维的缠结碎片铆接,氢键、酯键和醚键产生更强的化学键合,这种碎片铆接和细胞塌陷粘结的技术方法可制备具有由纤维网络形成的致密界面结构的生物复合材料。

1.2 酶解酚氧自由基形成促进自粘结

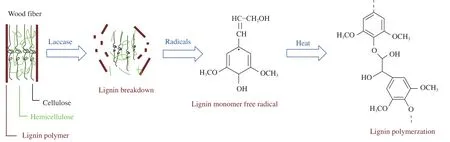

秸秆中的木质素在酶催化下氧化形成酚氧自由基,自由基-自由基耦合交联、聚合而发生自粘结,聚合机制如图1 所示[13]。控制酶解木质素热压压力、热压时间等工艺参数可制得力学性能优异的无胶秸秆纤维板,酶预处理的时间、酶用量对板的性能影响也较大。Zhu 等[24]发现漆酶可促进木质素氧化形成酚氧自由基,这虽然降低了木质素与纤维素间形成氢键的可能,但使板材具有更好的内部粘结强度。Yang 等[15]验证了纤维板的IB 随着酶处理时间的延长和漆酶剂量的增加而增加,但漆酶过量、酶处理时间过长,纤维的结晶度显著降低,纤维板的IB 无显著增加,但板的MOR 和MOE 却急剧下降。Domínguez-Robles 等[3]以麦秸秆为原料制备全木质纤维素纤维板,用酶处理纤维制备的纤维板比未处理半木质浆纤维板具有更好的力学性能,且优于工业无胶纤维板,结果表明了酶精炼作为一种替代处理方法的潜力。

图1 自由基聚合的反应机制[13]Fig.1 Reaction mechanism of free radical polymerization[13]

1.3 半纤维素、糖类水解-糠醛固化自粘结

高温热压下,半纤维素或游离糖类水解转化为糠醛,然后固化生成热固性树脂发生自粘结。这种自粘结作用与秸秆的组成、形态结构有较大关系,从而影响板材的性能。当原料中糖分、半纤维素含量较高时,热压部分转化为糠醛,促进自粘结;若原料中纤维素、木质素含量较高时,自粘结机制则倾向于氢键网络。木质素有助于提高板的内聚性和硬度,纤维素在板内起机械增强作用,半纤维素和游离糖作为内部粘结剂,但需在高温高压下才能发挥作用。Wang 等[19]研究了热压温度对麦秸秆基无胶纤维板性能的影响,红外光谱分析发现:随着温度的升高,更多的半纤维素被水解,醛类化合物如羟甲基糠醛和糠醛增加,板的力学性能明显提升。Ferrandez-Villena等[25]以巨型芦苇根为原料制备无粘结剂颗粒板,发现芦苇根茎中糖浓度高,在压制过程中高温作用下转化为糠醛,有利于颗粒间的自结合。Ferrández-García 等[2]研究了棕榈树低温低压下制备无粘结剂颗粒板,自结合机制可能是由于糖的高含量,在120℃的压缩温度下,部分糖转化为糠醛,使板内纤维间的自粘结增强。Mahieu 等[26]对比了亚麻仁秸秆与向日葵皮,发现亚麻纤维的生化组成和形态结构使其更适合纤维的自粘结过程。

其他粘结机制,如机械联锁、范德华相互作用等也会对纤维素网络的强度产生影响。秸秆的组成、形态结构不同,粘结机制会有差异,制成板的性能也会有所不同,纤维素与半纤维素与板的抗拉、抗弯等强度有着密切的关系,半纤维素能增加纤维素的可塑性和柔韧性,木质素在一定程度上增加板的强度。同时,秸秆预处理的方法、板的制造工艺、工艺参数等也会引起自粘结机制的变化,从而制得不同性能的无胶秸秆基纤维板。

2 无胶秸秆基纤维板的制备工艺

无胶秸秆基纤维板的制备过程包括:秸秆的预处理、精制、塑形、热压4 个过程。无胶秸秆纤维板性能的好坏部分取决于秸秆的类型、秸秆的纤维尺寸及纤维板的密度,但更多归因于成型工艺和工艺参数的确定;制板工艺决定秸秆纤维板是否能较好成型,工艺参数则定义了板材性能的优劣。

2.1 预处理方法及对无胶秸秆纤维板性能的影响

秸秆表面含有硅和蜡质层,阻碍热压条件下纤维间的粘接,影响板材的性能,因此需要对秸秆进行预处理。秸秆预处理包括洗涤、粉碎等过程,更重要的是通过酶解、物理、化学改性等,将木质素和半纤维素暴露在纤维素表面,从而在热压过程中相互之间能充分键合,促进粘结。木质素是天然的粘合剂,在纤维之间可起粘结作用,能提高无胶秸秆基纤维板的尺寸稳定性和机械强度[27-28]。

Domínguez-Robles 等[29]研究了以木质素为天然胶粘剂热压生产麦秸秆高密度纤维板(HDF),随着木质素含量增加板的力学性能增强。当木质素含量为15wt%时力学性能最好,其静曲强度为96.81 MPa,弹性模量为3 550 MPa,且内部结合强度为1.46 MPa。秸秆组成中除纤维素和木质素结构材料,还有少量的非结构材料,如提取物和灰分,这些非结构材料的存在会降低纤维板的力学性能。Alharbi 等[30]发现去除植物秸秆的非结构性材料后,木质素的暴露量和有效活化量增加,板的力学性能明显提升。

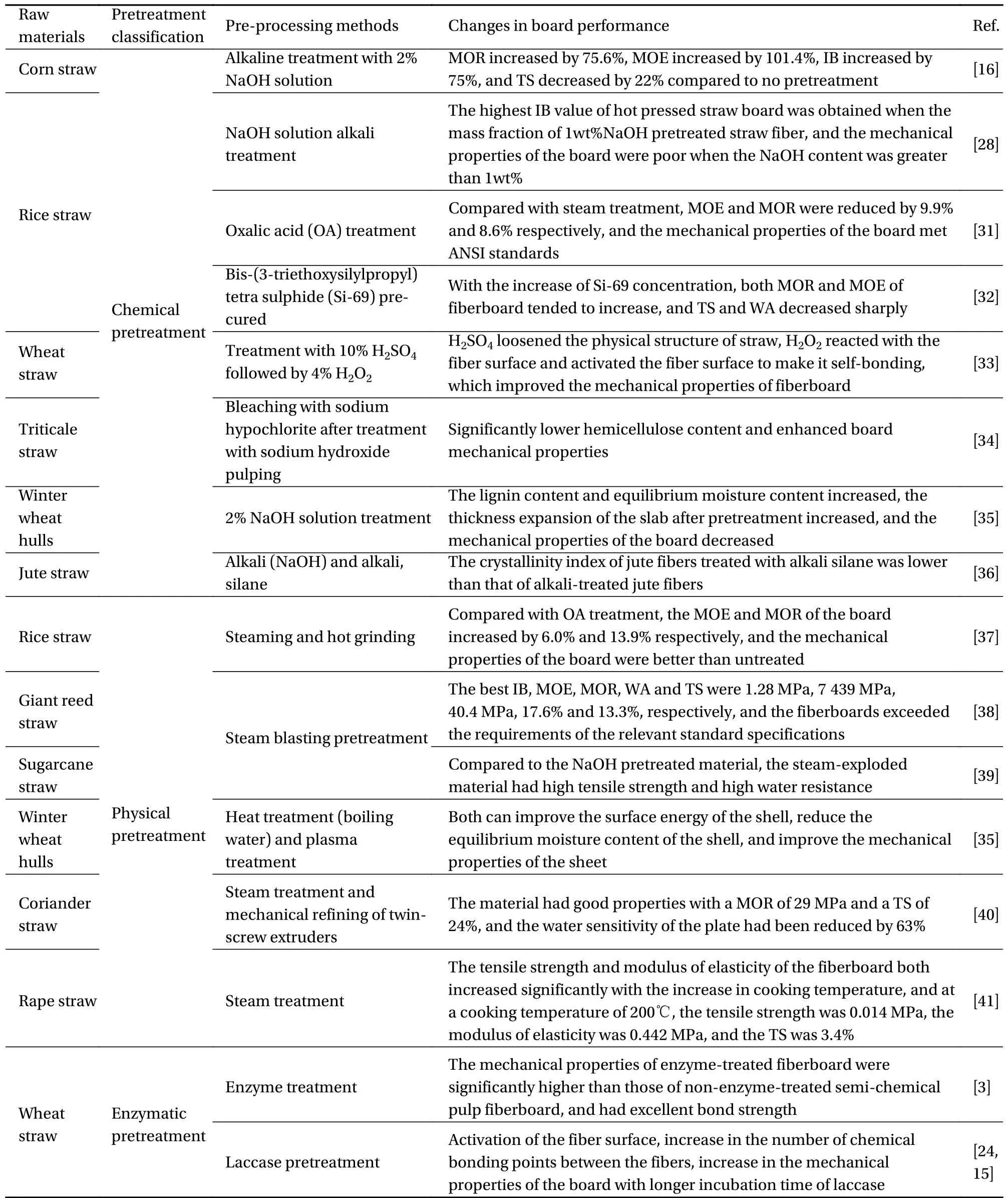

近年来人们对化学预处理、物理预处理、酶预处理等预处理工艺的研究更加深入,这些预处理工艺可以增强纤维板的自粘接性,表1 总结了不同秸秆原料经不同预处理后纤维板的性能变化。

表1 秸秆类型及预处理方法对无胶秸秆纤维板性能的影响Table 1 Effects of different raw materials and different pretreatments on the properties of glue-free straw fiberboard

化学预处理包含碱处理、微波辅助碱处理、酸处理、硅烷偶联处理等方式。硅烷处理后的菠萝叶纤维与红麻纤维制备的板材热稳定性改善,界面结合良好[35],混杂复合材料的力学性能提高,可用于制造建筑结构、材料和汽车零部件[42]。微波辅助碱处理是提高木质纤维素生物量酶敏感性的有效方法之一[43]。物理预处理有水热处理、等离子液体处理、蒸汽爆破处理、机械精炼等形式。蒸汽爆破预处理可消除秸秆组分中的非结构无定形有机成分,使纤维具有较好的润湿性且富含木质素,从而改善板材的性能。Han 等[44]研究了蒸汽爆炸对麦秸秆的影响,蒸汽爆破后,粗颗粒比例降低、小颗粒和纤维束比例增加、秸秆的灰分和硅含量显著降低。由于灰分具有疏水性,且去除灰分有助于提高麦秸的润湿性,同时暴露出羟基,有助于提高麦秸的化学性能。较高的蒸汽温度和较长的停留时间可获得更均匀的纤维状材料。蒸汽爆破预处理破坏木质纤维素结构、分解部分半纤维素,受环境影响小,使蒸汽爆破预处理技术具有秸秆增值的巨大潜力[45]。Domínguez-Robles等[3]分别采用酶处理和机械精炼的方法利用小麦秸秆生产半木质化纸浆,对两种精制纤维进行形态学分析,并与小麦秸秆半木质纤维进行比较。结果表明,经酶处理和机械精炼后,长度和宽度减小,而细粒长度增加。两种精制纤维的无粘结纤维板的物理力学性能明显高于商用纤维板。机械精炼在2 000 r/min 时,纤维板的力学性能最高,静曲强度、弹性模量和内粘结强度分别为98.72 MPa、6 430 MPa 和1.62 MPa,用酶处理纤维制造的纤维板的粘合强度与用1 500 r/min 的机械精制纤维制备的纤维板相当。酶处理和机械处理的结合可以减少机械精炼过程中的能量消耗,从而产生具有优异力学性能的纤维板,可用于面板外壳。

化学预处理因其方便简捷、成效快而应用广泛,但预处理的程度不易控制,预处理过度会破坏纤维结构而降低板材性能,导致机械强度不足,及板质量的不稳定。预处理程度浅则达不到预期效果,预处理废液还会造成环境污染;物理预处理形式多样,处理方法不同对设备能耗有影响,液固比较低时耗能高;酶处理反应条件温和,但酶处理的时间对纤维板的性能有一定影响,酶解时间过短,板的性能不佳,酶解时间过长,板的性能无明显提升。综合各种预处理方法的优势,将多种预处理方式协同应用是未来的发展趋势,如物理预处理方式与酶处理方式结合,探索合适的热处理方法与预处理时间不仅可以降低能耗而且可使板的各项性能达到最佳。

2.2 无胶秸秆基纤维板的制备工艺

纤维板的制备工艺首先是辅以胶粘剂制备秸秆纤维板,工艺发展较成熟,无胶秸秆基纤维板制备工艺是在有胶纤维板工艺的基础上逐渐改良发展起来的,分为“干法”和“湿法”成型工艺。“湿法”加工过程中以水为载体输送纤维,对环境污染较大,在发展过程中逐步被“干法”热压工艺取代。“干法”工艺以气流为载体输送纤维,纤维含水量仅为10%左右,不添加胶粘剂,热压引发原材料中的木质素、糠醛、蛋白质等交联聚合,或生物大分子间形成氢键网络促进纤维间的自粘结压制成板[46-48]。图2 是无胶秸秆纤维板的压制过程[22],与木质纤维板制备过程比较,秸秆纤维板制备不需要削皮等步骤,一定程度上节约了能源和机械设备[49-50]。Fahmy 等[51]以未脱皮棉秸秆为原料,在160℃和5 MPa 下干法成型制备无粘合剂绿色纳米纤维板,其静曲强度高达63.7 MPa 和吸水率低至12.1%,产品绿色环保,且节约了水和能源。Evon 等[52]以亚麻秸秆为原料、木质素为天然粘合剂,200℃和19.7 MPa 下,采用干式热压法压制150 s 制备出可再生的无胶秸秆纤维板,弯曲强度为11.7 MPa,弹性模量为1 600 MPa、内部粘结强度为0.36 MPa,其力学性能达到NF EN 312[5]标准,满足干燥条件下一般用途板的要求。

图2 无胶全纤维素纤维板的生产示意图[22]Fig.2 Schematic experimental procedure for the production of binderless all-cellulose fibreboard[22]

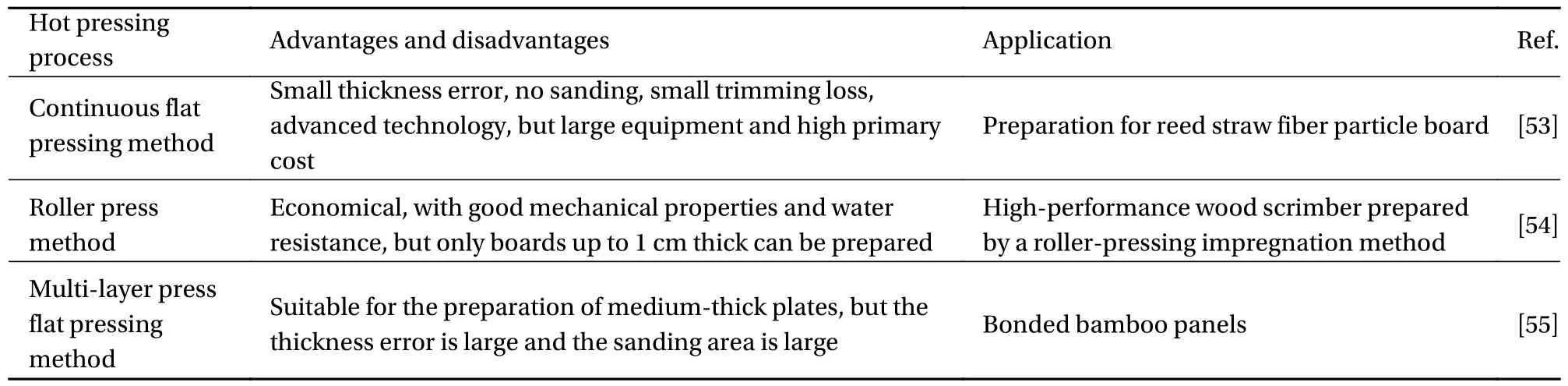

无胶秸秆基纤维板的压制工艺根据温度的差异又可分为冷压工艺和热压工艺,但冷压一般需要添加胶粘剂。南京林业大学牵头发明了一种冷压工艺,胶粘剂配合制板,固化成型快[50]。无胶秸秆纤维板的生产90%以上均采用热压工艺,由于只有高温引发才能促进纤维间的自粘结。常用的热压制板工艺有连续平压法、辊压法和多层压机平压法等,其优缺点和应用如表2 所示[53-55]。此外,螺杆挤压法也逐渐发展起来,与传统磨削工艺相比,双螺杆挤压工艺有助于提高纤维比,提高秸秆纤维板的耐水性;单螺杆挤压工艺可以缩短生产时间,降低生产成本,扩大生产规模,还能更好地保护纤维结构。El-Kassas 等[56]以稻草秸秆纤维作为原料、脲醛树脂为胶粘剂制备中密度纤维板,与传统技术相比,消除了有害化学品的使用,减少了电力消耗,同时,力学性能优异,耐水性能较好,其内部粘结强度为1.18 MPa、静曲强度为41.55 MPa、弹性模量高达4 080 MPa、厚度膨胀率为7.4%,符合EN 622[57]、EN 317[58]和EN 310[59]的标准要求,可用于集装箱制造及建筑行业,如地板衬底、室内隔墙、天花板等。Uitterhaegen 等[40]以香菜秸秆为原料,分别采用传统磨削工艺、双螺杆挤压工艺制备秸秆纤维板,结果表明,双螺杆挤压处理对改善纤维的形态更有效,纤维板性能更好,板的水敏感性有效降低了63%,其静曲强度达到29 MPa,厚度膨胀率为24%。

表2 热压工艺对比Table 2 Comparison of hot pressing process

2.3 热压工艺参数对无胶秸秆纤维板性能的影响

在热压过程中,无胶纤维板的工艺参数决定着板材的性能,纤维尺寸、板密度、热压温度、热压时间、热压压力等工艺参数对板的性能起着重要的作用,因此可通过控制制造工艺和工艺参数来改变板的结构、优化板的性能,从而应用于不同领域。

2.3.1 纤维尺寸、板密度对板性能的影响

纤维尺寸影响板的性能,纤维粒径越大,颗粒结合的紧密程度小,孔隙率越大,力学性能和耐水性越差;反之,力学性能和耐水性越好。Alharbi 等[30]以椰壳纤维为原料,170℃和20 MPa下热压制备生物聚合物,探究了纤维尺寸的影响。结果表明,粒度越小,其性能越好,当粒度低于0.053 mm 时,其弯曲强度为120 MPa、密度为1.44 g/cm3、吸水性为12%、厚度膨胀率为11%。Ferrandez-Villena 等[25]以粒径为0.25~4 mm 的巨芦苇秸秆为原料,在110℃、2.5 MPa 下压制15 min制板。当秸秆粒径为0.25~1 mm 时制备板材力学性能最佳,其静曲强度为14.2 MPa、弹性模量为2 052.45 MPa 和内部粘结强度为1.12 MPa,表明纤维尺寸对板的力学性能具有非常重要的影响。Kurokochi 等[60]以不同粒度稻草秸秆为原料,脲醛树脂为胶粘剂,在200℃和5 MPa 下热压10 min制备无胶纤维板,结果表明,与粗粒度秸秆制得的板材相比,小于1 mm 的稻草纤维制备的纤维板耐水性更好,WA 为67%、TS 为18%。因此,控制纤维尺寸的稳定性可实现对板材性能的控制。纤维尺寸也影响板的导热性和孔隙率,板密度也对板材的性能有重要影响。Rebolledo 等[61]采用黑白对比法证明纤维尺寸是控制热传导和孔隙率的主要变量,结果表明,0.044~0.14 mm 的细纤维制备的板导热性最好,由于板间的空隙会影响导热性,而细纤维在制板过程中更易聚集成纤维束,从而减少纤维间的空隙,且孔隙率随着板密度的增加而显著降低,热导率随着板密度增加而升高。Zhang 等[28]以稻草秸秆原料、大豆分离蛋白(SPI)为胶粘剂,在150℃压制温度、6 MPa 压制压力下制备了不同密度的秸秆纤维板。结果表明,随着板材密度的增加,其MOR 和MOE 显著增加,IB 从0.43 MPa 增至0.67 MPa、TS 由34.24% 降至22.49%、WA 从77.34% 下降到63.20%。原因可能是随板材IB 改善,密度增加;IB 值越高,即秸秆与胶粘剂的结合更加紧密,从而减少水分进入纤维板,其耐水性增加。

2.3.2 热压工艺参数对板性能的影响

热压是纤维板工业生产中最为关键的一步,直接影响板的最终性能和工厂的生产效率;纤维板的厚度、密度和内部结构在压制过程中会随温度、压力、时间的改变而发生变化。木质素在高温、潮湿环境中变得柔软,与自粘结有关的纤维素在温度的作用下键合、交联形成氢键网络,较高的热压温度下板中的蛋白质和木质素有利于形成新的共价带,从而获得好的MOR、TS 和IB 等性能,但温度过高反而会降低板材的性能。Song等[62]探索了温度对制备无胶豆秸秆纤维板性能的影响,以30℃的温度间隔从110℃升高至230℃,压力条件为5 MPa,热压30 min 制备纤维板。随着加热温度的升高,拉伸断裂应力由8.4 MPa 增加到24.4 MPa,弯曲断裂应力先从15.5 MPa 到42.1 MPa 缓慢增加,但在230℃时下降到35.8 MPa,在110℃到140℃的范围内,WA 先由105.4%上升到123.4%,140℃到239℃范围内,由123.4%下降至41.5%,同样,TS 从46.1%增加到97.8%,再从97.8%降低到23.5%,其原因是升温导致纤维板含水量由12.5%减少至4%,自由水分子减少,纤维大分子之间通过氢键直接连接。同时,在成型过程中,高含水率的生物板板坯会显著降低木质素的玻璃化转变温度,木质素软化起粘结剂的作用。Yue 等[63]以杂交狼尾草秸秆(HPS) 为原料、脲醛树脂为胶粘剂,分别在175、185、195、205℃下,以40 MPa 的压力下压制7.5 min,热压法获得密度为0.65 g/cm3、厚度为15 mm 的MDF。结果表明,于195℃热压7.5 min 后的MDF 具有最佳的物理力学性能,其静曲强度为12.33 MPa、握钉力为1 313 N、弹性模量为2 572 MPa。当压制温度低于195℃时,升温可提高其力学性能;当压制温度高于195℃时,升温导致力学性能降低。提高温度有利于脲醛树脂的固化和脲醛树脂与HPS 结合,但也会促进秸秆中半纤维素和木质素的降解,因此,采用合适的温度可以使生产的中密度纤维板具有最佳的力学性能。Sihag 等[64]以竹秸秆纤维为原料,基于竹纤维干重10wt%的苯酚-甲醛(PF) 树脂为胶粘剂制备MDF,探究了不同热压压力对MDF 力学性能的影响,结果表明,MDF 的力学性能随着热压压力增加而升高,在热压温度150℃,压力2.1 MPa 下压制15 min,经3次针刺技术,获得性能较好的MDF,板的弹性模量为2 935.02 MPa,静曲强度为28.15 MPa。

与木质纤维相比,秸秆纤维的结构比较疏散,尽管干法生产的可再生秸秆纤维板在力学性能和耐水性方面有所提升,但麦草纤维和大豆秸秆纤维在制作中密度纤维板方面不如软木纤维,但这些可再生的、环境友好的原料是很有前途的替代木材供应下降的替代品,通过优化工艺参数可提高板的性能。Saari 等[65]采用响应面法优化无胶粘剂油棕生产压缩单板的工艺参数,经分析,其最佳压制温度为186.6℃,最佳压制时间为30 min,在该条件下,将5 层厚度为4.5 mm 的油棕板堆叠压缩制备单板,板材的抗弯强度和抗剪强度分别高达36.07 MPa 和5.20 MPa,分层率仅为35.4%,证明了优化生产工艺参数能制备性能优异的无胶秸秆基纤维板。吴婷婷等[66]以玉米秸秆为原料,经研碎、纤维分离、压缩成型和干燥4 道工序,施加最大压力0.49 MPa、干燥温度在79~101℃之间均成功制作生物质板材,板材的最大破坏应力为53 MPa,同样试验方法下,食品包装托盘用发泡板材塑料的最大破坏应力为29 MPa,玉米秸秆板材是其1.8 倍,从力学角度上说,该板材在食物托盘等简单容器及墙体内部隔热保温、覆盖方面有广泛应用的前景。

优化工艺参数,不仅可降低能耗、提高制得的无胶秸秆基纤维板的性能,而且有利于工业生产的推广。尺寸稳定性是纤维板的重要性能特征,优化生产工艺,提高板材尺寸稳定性是无胶粘结材料领域的主要挑战之一;成型板坯内秸秆原料比木质原料难脱水,因此缩短热压时间、加速固化、减少板材的鼓泡和炸裂等是秸秆纤维板生产技术研究中应着重解决的问题。

3 无胶秸秆基纤维板的应用

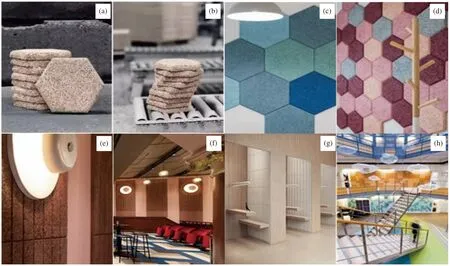

无胶秸秆基纤维板的原料完全取材于生物质,易加工、生产成本低、可回收、可生物降解,性能优异,可与水泥、钢筋相组合应用于建筑领域,与工艺结合应用于包装、家具设计领域,与美学、新型材料搭配应用于室内装饰等领域,见图3。

图3 无胶秸秆纤维板材的应用:((a)~(d)) 吸声纤维板;((e)~(h)) 墙体装饰纤维板Fig.3 Application of glue-free straw fiberboard: ((a)-(d)) Acoustic fiberboard; ((e)-(h)) Wall decorative fiberboard

3.1 无胶秸秆纤维板在建筑墙体中的应用

最早将秸秆应用于建筑的是美国,国内以南京林业大学对秸秆基纤维板领域研究较多,已与公司合作将稻、麦秸秆基纤维板加工得到复合地板[48]。目前销售的秸秆基板材多数是麦秸板,以诺菲博尔麦秸板为首,种类有地板、吸音板、装饰板、建筑板、装饰板等,但大多含有无醛的异氰酸酯胶粘剂,制板工艺大多从德国、巴西、澳大利亚、新西兰等制板工艺先进的国家引进,其次为上海瑾希麦秸板,价格均高于普通木板。无胶秸秆基纤维板在市场上仍比较少见,其工业化生产和实际应用推广还有待进一步加强。

无胶秸秆纤维板的承重力、吸水性等略低于木质板材,但秸秆类型不影响隔热系数,大多数秸秆纤维板的隔热系数低,保温、抗震性能好,质量相对较轻,可设计应用于建筑墙体。新型装配式结构保温复合墙体是将秸秆纤维板内嵌在有肋梁、柱框的墙体中,使墙体的隔热系数显著降低,既环保又保温,适用于天气严寒的北方村镇建筑。Zhou 等[67]以棉秆纤维为原料,不添加树脂和化学添加剂,采用高频热压工艺得到无胶棉秆纤维板(BCSF),其密度为0.15~0.45 g/cm3、导热系数为0.0585~0.0815 W/(m·K),导热系数与相同密度范围内的膨胀珍珠岩和蛭石相近,保温性能优良,可应用于天花板和墙板等建筑构件。Theng 等[68]以稻草秸秆粉末为原料、水和木质素为粘合剂,通过双螺旋挤出机制得了性能良好的纤维板,其密度为1.102 g/cm3、最大静曲强度为50 MPa、弹性模量为6 000 MPa,性能满足法国标准NF EN 312[5]中的P7 型板,可应用于承重板。Zhang 等[69]将玉米秸秆木质素通过甲基化/水热降解共改性,得到羟基含量提高210.85%的共改性木质素(ML),将不同含量的ML 溶解在NaOH/CH4N2O/聚乙二醇-400 (PEG-400)/H2O 溶液中,并喷涂在木材纤维上,经高速混合器混合5 min,冷冻0.7 h,预压后在190℃下热压8.5 min。结果表明,添加3wt%的MDF 综合性能最好,弹性模量为5 809 MPa、断裂模量高达70 MPa、内部粘结强度为29 MPa、厚度膨胀低至16.65%,符合中国国家标准GB/T 11718-2009[8]和欧盟国家标准BS EN 622-5-2009[57],可应用于建筑墙体。Kurokochi等[70]以稻草秸秆为原料,先将秸秆粉碎到粒度小于1 mm,再用乙烷萃取蜡质,提升自结合能力,最后细磨到粒度小于0.15 mm,在220℃和5 MPa下热压10 min 制得无胶纤维板。其力学性能良好,MOR 为4.31 MPa、MOE 为1 167 MPa、IB 为0.6 MPa、TS 为8.09%,满足刨花板(JIS A5908-2003[71])和中密度纤维板(JIS A5905-2014[72])的要求。因此,根据秸秆纤维板的力学性能和防水性能,其可用作建筑保温材料。它们可以单独用作隔断墙,也可以与其他材料组合作为墙板,用于天花板或阁楼空间隔热。Ali 等[73]以椰枣叶和麦秸秆纤维为原料,玉米淀粉(CS)为粘结剂,将共混材料于100℃下烘干72 h,得到性能良好的混合纤维板材,该板材在10~60℃下,平均热导率在0.045~0.065 W/m·K 范围内,弯曲应力为0.22~0.52 MPa,热稳定性高达213℃,在隔热建筑结构材料方面具有广阔应用价值。

3.2 无胶秸秆纤维板在包装材料中的应用

无胶秸秆纤维板因自粘结、不使用胶粘剂,环保、可持续性及极低甲醛、挥发性有机物(VOC)释放量,备受人们青睐,国外很早就将秸秆纤维板应用于包装、家具生产,国内从2010 年上海世博会后利用秸秆纤维板作为包装材料、制作家具才正式走向成熟。秸秆纤维板与工艺美术相结合应用于包装材料和家具设计,利用秸秆纤维板不易变形、具有一定缓冲性的特点设计瓷器等易碎品的包装材料或集装箱。Zhang[74]通过正交实验优化稻草纤维的最佳碱处理工艺,碱处理后,稻草纤维的pH 值为10.5~11 时,有利于稻草纤维与脲醛胶之间的化学反应,采用最佳的预处理工艺,提高稻草表面的胶合性能,提高板材的物理机械强度,在1.5 MPa 下预压20~30 s,优化板材胶粘剂的选择和使用,异氰酸酯胶和脲醛胶共同使用,可有效地达到优异的粘结效果,在稻草纤维板的制备过程中,先涂异氰酸酯胶,再涂脲醛树脂胶,粘结效果优异,提高了板材强度,降低了成本,使其具有一定的市场竞争力;稻草纤维板先预压再热压,可使胶粘剂充分固化,根据产品包装的要求设定板材厚度,可用于包装设计。

3.3 无胶秸秆纤维板在室内装修、家具设计中的应用

家具制造工艺和市场均可很好的与秸秆纤维板相适应,可利用生产木材的程序和设备批量生产秸秆纤维板衣柜、桌椅、摆件、书柜、门板、厨用家具和寝室家具等产品。Zhang 等[28]制备出的秸秆纤维板力学性能和防水性能优异,其密度为0.8 g/cm3、MOR为21.8 MPa、MOE为2 870 MPa、IB 为0.63 MPa、TS 为24.53%、WA 为64.35%,符合国家标准GB/T 11718-2009[8]的要求,可替代石油基树脂板,在室内装饰和家具方面有广阔的应用前景。Luthfi 等[75]利用甘蔗秸秆湿法成型制备无胶粘剂高密度纤维板(HDF),探究了不同温度对纤维板的影响,干燥温度从110℃升高至190℃,纤维板的密度从1.0210 g/cm3略微降至1.0164 g/cm3,110℃、130℃和150℃干燥温度下制得的纤维板符合JIS A5905-2014[72]的S20 和S25 型HDF 的标准。平均而言,纤维板的密度为1.0196 g/cm3、含水率为5.07%、弯曲断裂应力为28.25 MPa,这种典型密度的纤维板可用于外墙、内墙、镶板和家用家具。Vitrone 等[76]以蒸汽爆炸预处理的芦苇秸秆为原料,不使用胶粘剂,热压制备出性能优秀的无胶纤维板,结果表明,其弹性模量为4 514 MPa、断裂模量为34.51 MPa、内部粘结强度为4.125 MPa、厚度膨胀率为8.68%、吸水率为9.22%,与商业纤维板性能相当,可应用于家具市场等。

新型环保材料越来越受到人们的推崇与青睐,但国内市场秸秆纤维板的设计和利用还比较保守传统,缺乏美学元素和时尚感。瑞典Form Us With Love 工作室BAUX 品牌吸音板的设计值得借鉴,仅使用木丝、水泥和水就可制备出集功能性和装饰性于一体的多彩吸音板,且吸音、降噪功能优异。时尚、现代、功能多样化是未来秸秆纤维板的发展方向。

4 结 语

农作物秸秆资源丰富,以传统胶粘剂制备的秸秆基纤维板力学性能优异,但存在甲醛释放、耐水性差等缺点;环保胶粘剂制备的纤维板力学性能差、耐水性弱,其工业应用受限。近年来,走绿色低碳之路、推动可持续发展、实现“双碳”目标已成为社会各界的共识。无胶秸秆基纤维板具有性能优异、环保、可再生等优点,无需胶粘剂,不仅可缓解石油危机、保护环境,且提高了秸秆的利用价值。

无胶纤维板的制备机制、制板工艺及参数等对板性能的影响已有初步研究。秸秆预处理可将木质素和半纤维素充分暴露在纤维素表面,在热压过程中能充分键合而促进粘结。不同预处理方法有各自的优缺点,但均可提高秸秆纤维板的自粘结能力,综合利用各种预处理方法的优势,探索合适的预处理条件,不仅可降低能耗,而且有利于提高板的性能;秸秆纤维粒径越小,颗粒结合越紧密,性能越好。随着板密度的增加,板内部结合力增大,减少水分进入从而提高耐水性;随着热压温度的提高,纤维素在高温下键合、交联形成氢键网络,木质素在高温、潮湿环境中变得柔软而发生胶黏作用,可获得好的静曲强度(MOR)、吸水厚度膨胀率(TS) 和内部结合强度(IB)等性能,但温度过高会降低板材的性能。因此,优化工艺参数可以改善生产纤维板的性能,同时可降低能耗、有利于工业生产及推广。

无胶秸秆基纤维板具有替代实木的潜力,但某些性能还达不到相关标准的要求。板的耐水性尚需进一步提高;用于家具,安装时需要对螺钉固定力进行评估;用于建筑行业,其湿热性能有较大影响,但目前国内外对其湿热性能的研究报道较少;大规模生产工艺还不成熟,秸秆纤维板的售价偏高。未来无胶秸秆基纤维板的研究可能主要集中在:

(1) 需要进一步探索秸秆纤维的自粘合机制、预处理方法和热压工艺等提升无胶纤维板的性能。秸秆纤维尺寸的不稳定性对板的性能影响较大,应着重研究如何保持纤维尺寸的稳定性;

(2) 开发无胶秸秆基纤维板的其他性能,提高纤维板的耐磨性能、弹性性能、湿热性能,附加工艺涂层、砂光,融入美学设计等元素提升板材美观度,使无胶秸秆基纤维板多功能、多元化发展以扩大应用范围;

(3) 拓展国际合作,优化工艺参数,制定一套完整、经济、适用的无胶纤维板工业制备方法,从而降低制板成本,促进规模化生产,降低无胶秸秆基纤维板的销售价格,这对无胶秸秆基纤维板的推广应用具有重大现实意义。