液控液驱水平井测井牵引器设计与仿真

2024-04-24周渟秦彦斌王健李杨栋郭忠原赵朕浩

周渟,秦彦斌,王健,李杨栋,郭忠原,赵朕浩

西安石油大学机械工程学院(陕西 西安 710065)

0 引言

水平井测井作业能准确获取地层信息,有助于制定合适的开发策略,优化采收过程,提高油气产量和采收率。然而在测井时,由于电缆无法提供钻压,测井工具串无法自主下入到较深的水平井段,井下牵引器技术作为一种创新举措,能有效解决井下工具串因为重力限制无法顺利输送到预定位置的难题[1]。国外公司如Welltec、Smartract、Schlumberger、Sondex 和Omega 等[2]研发了多款井下牵引器。王金超[3]、郑杰等[4]基于流体力学原理,设计了以液压驱动的牵引器;针对牵引器的支撑机构,Yang等[5]提出基于单向自锁机构推进原理的双边可控自锁机构;刘清友等[6]提出基于斜面自锁原理的双向锁止机构;白相林[7]和张勇等[8]对牵引器的驱动模块进行优化设计,以提高其适应性并实现大牵引力作业要求;彭汉修等[9]针对伸缩式井下机器人的液压控制系统进行了仿真分析。目前,由于井下高温高压环境和井眼尺寸小等因素,大多数牵引器难以提供较大的牵引力[10-13]。本文设计了一款基于油液体积补偿与液压平衡原理的液压驱动伸缩式牵引器,采用液压平衡回路,牵引器在井下任意深度爬行时牵引力不因环境压强增加而减小;基于体积补偿原理,不因深井中环境温度的增加而加大油箱压力,保证牵引力的稳定输出;选用直流无刷浸油式电机和柱塞泵作为牵引器的动力源,采用等功率控制模式,负载大、转速低、流量小,保证牵引器能在139.7 mm 套管中稳定爬行,并提供7 500 N 的牵引力。

1 牵引器系统组成

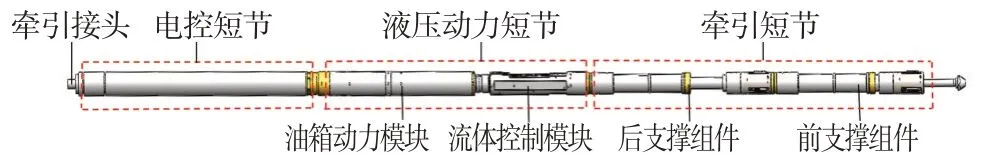

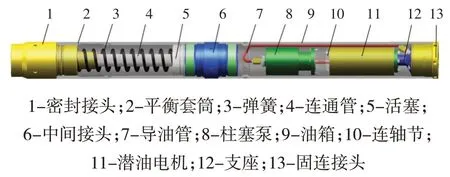

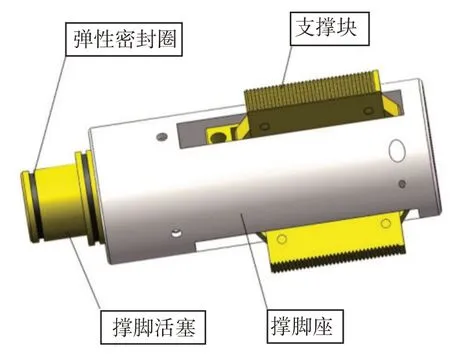

牵引器在井下工作时需要有较强的井眼适应性,在满足井下大牵引力作业的要求下,能稳定牵引电缆及测井工具串,表1 给出了牵引器的设计性能指标。本文牵引器整体采用伸缩式设计,液压驱动与液压控制,结构简单、径向尺寸小,适应井下高温高压环境能力强,由牵引短节、液压动力短节和电控短节3部分组成。牵引短节由前后结构完全相同的两组支撑组件串联组成,作为牵引器的执行机构,同时起到扶正作用,是牵引器的运动核心。液压动力短节由流体控制模块与油箱动力模块两部分组成,作为动力源存储液压油,是牵引器的动力核心。电控短节集成了电源、控制电路和参数采集等多个功能模块,是牵引器的控制核心。牵引器的整体结构组成如图1所示。

图1 牵引器系统组成

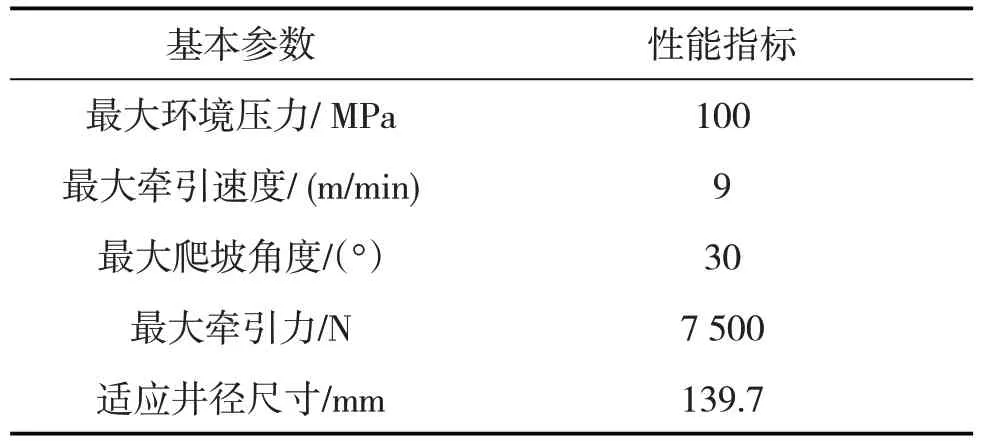

表1 牵引器性能指标

1.1 牵引短节结构设计

图2 为牵引短节装配示意图。牵引短节两组支撑组件串联,主要由壳体、心轴、活塞和支撑块组成。心轴与壳体联成一体,内部由许多液压油路贯通,运动活塞套在心轴和壳体之间,支撑组件套在运动活塞上与其固联,可以独立控制运动活塞和撑脚活塞的动作。支撑组件采用3 组支撑块周向360°均匀分布,具有良好的定心效果,同时通过高压液压油推动撑脚活塞,使支撑块张开并与井壁紧密贴合,为牵引器运动提供稳定支撑。如果高压液压油先注入后运动活塞液压缸,再注入前运动活塞液压缸,则牵引器向前爬行;反之若先注入前运动活塞液压缸,再注入后运动活塞液压缸,则牵引器向后爬行。

图2 牵引短节装配图

1.2 液压动力短节结构设计

液压动力短节是牵引器的动力核心,由流体控制模块与油箱动力模块两部分组成。

1.2.1 流体控制模块结构设计

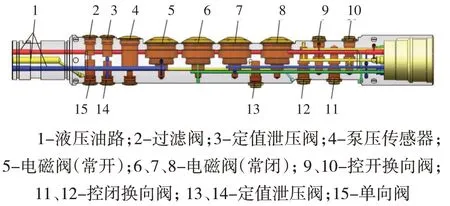

图3为流体控制模块装配示意图。流体控制模块主要由各种控制阀及液压油路构成,是牵引器的液压控制枢纽。所用控制阀均为微型插装阀,定值泄压阀3的最大控制液压为0.6 MPa,定值泄压阀13的最大控制液压为5 MPa,定值泄压阀14 的最大控制液压为12 MPa;以通过电磁阀的小流量液压油控制液控阀通断,液控阀控制大流量液压油路通断,达到“以小控大”的目的,实现液控液驱。电磁阀通过导线连接到电控短节的控制中心,根据程序指令来控制阀的开闭,将高压液压油输送到液压缸,实现牵引器的执行动作。

图3 流体控制模块装配图

1.2.2 油箱动力模块结构设计

图4 为油箱动力模块装配示意图,主要包含机泵管组件与液压平衡筒。机泵管组件处在油箱内,由潜油电机、导油管和柱塞泵组成。潜油电机采用等功率控制模式,将电能转化为液压能,通过柱塞泵为牵引器爬行提供动力。液压平衡筒由平衡套筒、弹簧、连通管和活塞组成,用于平衡系统压力以提高牵引器的适应性和稳定性。其中弹簧通过连通管用于保证油箱内压略大于环境压力,活塞在套筒内做直线往复运动,使平衡套筒内的压力与外界压力相接近,起到平衡压力的作用,并补偿油箱内被损耗的液压油液。

图4 油箱动力模块装配图

1.3 电控短节结构设计

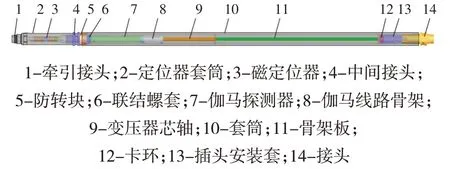

图5为电控短节装配示意图,牵引器电控短节主要包含牵引接头、磁定位器、伽马探测器以及控制电路板。牵引接头将电缆或测井工具串有效连接在牵引器上,磁定位器用来确定牵引器在井下的位置,伽马探测器是一种辐射探测设备,以获得地层信息,评估地下岩层、矿藏的性质、成分等[14-15]。电控短节采用集成控制系统方式,选用AT89C52单片机对控制阀的线圈进行控制,利用压力和位移传感器来反馈牵引短节的实际运动情况,以便及时做出相应的调整。

图5 电控短节装配图

1.4 工作原理及运动过程

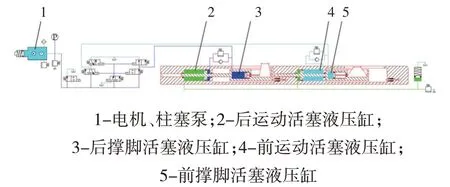

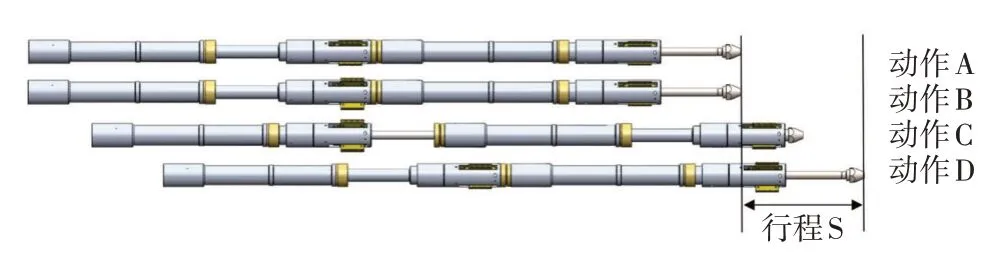

图6为牵引器液压原理示意图,图7 为牵引器的牵引短节运动步骤示意图。牵引器从井口依靠自重下入井中,当其无法靠自重下入时,则通过地面控制系统对牵引器进行操作,液压系统工作流程如下:

图6 液压原理示意图

图7 牵引短节运动步骤示意图

1)启动系统,牵引器处于就绪状态,即动作A状态。

2)控制系统发出指令,控闭换向阀接通,液压油注入到后撑脚活塞液压缸,使后支撑组件张开并贴紧井壁,即动作B状态。

3)检测后支撑块与井壁间的压力,当支撑力达到要求时,泄压阀14 接通,液压油注入到后运动活塞液压缸使后运动活塞伸出,牵引器向前爬行一次,即动作C状态。

4)控开换向阀接通,液压油注入到前撑脚活塞液压缸使前支撑组件张开。

5)检测前支撑块与井壁间的压力,达到要求后,控闭换向阀断开,后支撑组件收回,同时泄压阀14断开,液压油注入到前运动活塞液压缸使前运动活塞伸出,牵引器向前移动一次,即动作D状态。

6)以上动作为一个运动周期,牵引器爬行S 的距离,循环运动,直到牵引器爬行到指定位置。

2 牵引器力学分析

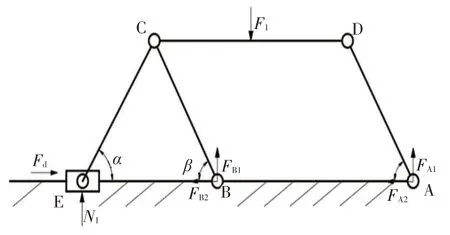

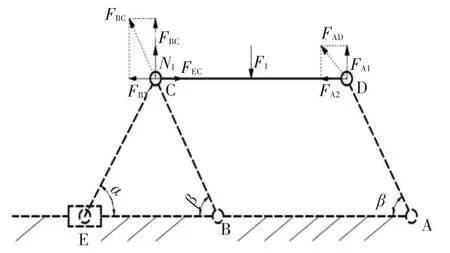

牵引力大小是衡量牵引器性能的重要标准,牵引器的最大牵引力与支撑块和管壁之间的摩擦力有重大关系,摩擦力应大于负载力(主要包括牵引物体的质量以及与套管的摩擦力)。由于支撑块沿周向360°均匀分布成3 组,故以单个支撑块组件为研究对象进行受力分析,如图8所示。

图8 支撑组件受力简图

易知杆AD、BC和CE均为二力杆件,有:

式中:FA1为前支撑块在y轴方向的反力,N;FA2为前支撑块在x轴方向的反力,N;FB1为后支撑块在y轴方向的反力,N;FB2为后支撑块在x轴方向的反力,N;N1为支撑反力,N;Fd为撑脚活塞产生的推力,N;α、β为支撑腿与水平轴线的夹角,(°);

对DC杆进行受力分析,如图9所示:

图9 DC杆受力简图

对DC杆列平衡方程有:

式中:F1为支撑块的支撑力,N;Fx为DC 杆在x轴方向的合力,N;Fy为DC 杆在y轴方向的合力,N;MD为DC 杆在D 点的合力矩,N/m;N1为支撑反力,N;LDC为支撑块长度,m;LDF为杆受力点到D 点的距离,m;

由式(1)、式(2)整理得:

式(3)为推力Fd和支撑力F1的关系式,当支撑块与井壁不发生相对滑动、支撑力不变时,所需的推力随α和β的增大而减小。

取f为摩擦系数,W为总负载力,有:

液压缸产生的推力大小由柱塞泵工作压力决定:

式中:D为液压缸缸筒直径,mm;d为液压缸活塞杆直径,mm;P为柱塞泵的液压力,Pa;

由式(3)至式(5)整理得:

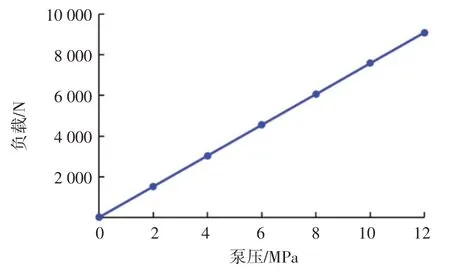

式(6)为柱塞泵工作压力与负载的关系式,给定液压缸结构参数D、d及摩擦系数f,就能确定柱塞泵工作压力与负载的关系。以牵引器在139.7 mm 套管工作的情况下,选定D=66 mm,d=50 mm,α=30°,β=30°,摩擦系数f=0.15,此时,当负载为7 500 N 时,所需的柱塞泵压力为9.9 MPa。

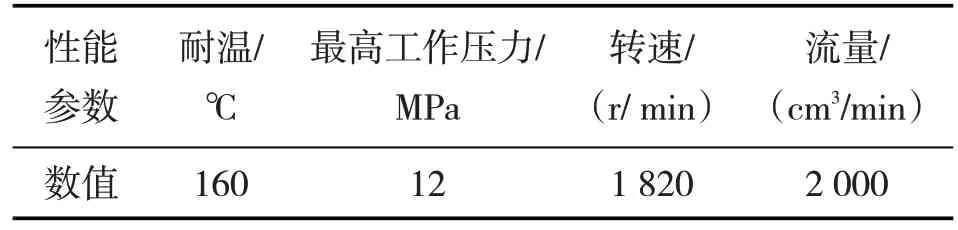

柱塞泵性能参数见表2。最高工作压力为12 MPa,理论上所能提供的最大负载为9 089 N,计算出不同泵压下的负载,如图10所示。

图10 泵压与负载的数值关系图

表2 柱塞泵性能参数

3 牵引器动力学仿真与分析

有限元方法是一种高效的数值模拟分析技术,能够有效分析支撑块与套管接触时的工作情况,并直观地展示支撑块的受力状态。使用SolidWorks软件对支撑块与套管进行建模,支撑块齿形选择45°齿形[16],设置好接触关系,将模型导入ANSYS Workbench 有限元分析软件进行数值模拟分析,图11 为牵引器支撑锁止机构。

图11 牵引器支撑锁止机构

3.1 有限元分析前处理

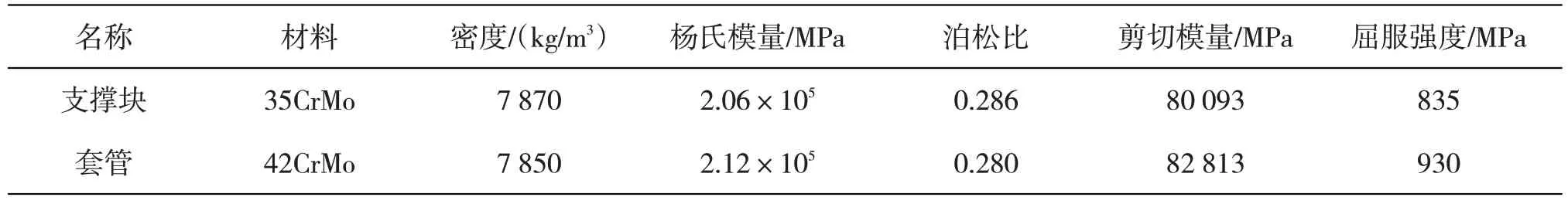

设定材料属性,选择具有高强度与韧性的35CrMo作为支撑块材料,42CrMo作为套管材料,相关力学参数见表3。

表3 材料的力学参数

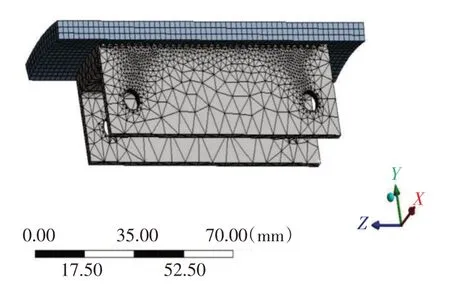

划分网格,将牵引器支撑锁止机构中的一组支撑块导入ANSYS 软件中,建立有限元分析模型,利用自动网格生成功能划分网格,同时因为支撑块与套管贴合处存在应力集中,对支撑块进行局部网格细化,为避免结果的偶然性,进行网格无关性检验,最终有限元模型被划分为79 112 个单元,网格质量为0.976 55,划分情况如图12所示。

图12 网格划分图

设置边界条件,设置支撑块与套管为面面接触,接触属性设置为Frictional,摩擦系数0.15,采用增强拉格朗日算法,其余参数保持默认值。对套管施加固定约束,根据式(3)求解结果,对支撑块施加14 434 N的力。

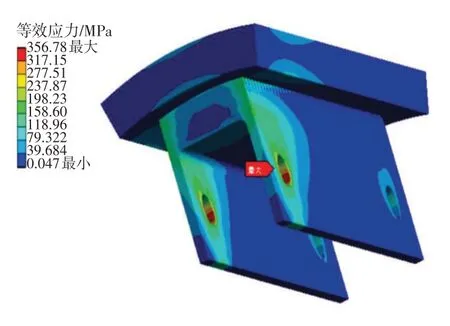

3.2 支撑锁止机构有限元模拟计算

图13 为支撑锁止机构中支撑块与套管受力的有限元模拟计算结果,支撑块与套管内壁深度贴合,支撑块最大等效应力为356.78 MPa,套管内壁最大等效应力为87.42 MPa,支撑块与套管的等效应力都小于各自的屈服强度,可以安全使用。

图13 等效应力云图

3.3 支撑锁止过程动力学仿真

为验证牵引器的合理性,采用Adams 虚拟样机技术进行分析评估。首先进行三维建模并设置装配关系,将模型另存为Parasolid 格式并导入Adams软件中,接着对牵引器进行刚体定义、设定材料种类并添加相应约束与力。

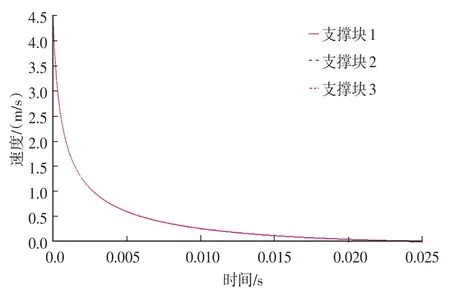

图14 为牵引器支撑块速度变化图,3 个支撑块以相同速率伸出支撑,这表明牵引器的结构设计合理且密封效果良好,各支撑块在0.025 s内从4.5 m/s减速为零,说明支撑块能够紧密贴合井壁并实现锁止。

图14 各支撑块锁止过程速度变化曲线

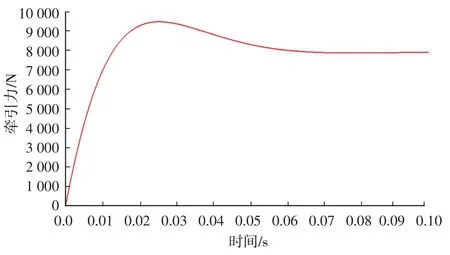

建立仿真环境,在牵引接头处通过弹簧与大地建立连接,设置弹簧的弹性系数K=100 N/mm,通过测试弹簧所受到的拉力来测量牵引器的牵引力,结果如图15 所示。牵引器的最大牵引力可以达到9 453 N,在0.07 s后弹簧维持在基本稳定状态,此时的力即为牵引器的牵引力,大小为7 849 N。虚拟仿真牵引力稍高于实际情况,这是因为仿真模型与实际情况存在轻微差异,但仿真结果与理论力基本一致,验证了设计的合理性。

图15 牵引力仿真曲线

3.4 牵引短节运动仿真

由于牵引器整体尺寸较长,为更好地显示运动过程,在SolidWorks 软件中对牵引短节在井下水平段进行运动仿真,对前后运动活塞与撑脚活塞添加线性马达,作为源动力输出。仿真运动过程如图16 所示(红色框内为支撑机构放大示意图),仿真结果与1.4 节假设基本一致,说明设计合理,运动可靠。

4 结论

1)通过对牵引器工作环境及作业要求的研究,设计采用液压平衡回路,使牵引器在爬行时牵引力不因环境压强增加而减小;采用体积补偿原理,不因深井中环境温度的增加而加大油箱压力,保证牵引力的稳定输出;应用SolidWorks 软件完成了牵引器的三维建模,对牵引短节进行了运动仿真,证明了牵引器设计合理,运动可靠。

2)建立了牵引器支撑机构和驱动机构力学模型,推导了牵引力计算公式,当支撑块与井壁不发生相对滑动、支撑力不变时,牵引力随柱塞泵泵压的增加而增大。

3)采用Ansys软件分析了牵引器支撑锁止机构与套管的接触应力,运用Adams 软件建立牵引器的虚拟样机,进行动力学仿真分析,验证了设计的合理性。结果表明:在139.7 mm 套管中,牵引器能稳定提供7 500 N的牵引力。