SCR 脱硝系统的烟道及支架有限元分析

2024-04-24任博林尹成任凯

任博林,尹成,任凯

(西安西矿环保科技有限公司,西安 710075)

氮氧化物(NOx)是造成大气污染的主要成分之一,选择性催化还原(SCR)脱硝技术由于其脱硝效率高、经济性好、运行可靠和二次污染低等优点,成为国内外应用最广泛的脱硝技术之一[1]。

脱硝系统中烟气温度常常会达到300℃以上,因而脱硝系统中的所有结构就不得不考虑热应力的影响。赵鹏等[2]研究了布袋除尘器钢结构的热应力,为布袋除尘器钢结构的优化设计提供了理论依据。张永生等[3]对高温作用下钢框架模型进行了失效分析,得出钢框架的耐火极限和临界温度。李博聪[4]对高温烟道进行了应力计算和验证,并结合实际经验制定了烟道支架与烟道之间应力集中的解决方案,完成了烟道支架的设计和技术改造。

工程中经常出现由于热膨胀产生的应力集中使结构损坏的情况,而高温烟道长时间工作产生的热应力集中往往会造成烟道及其支架的损坏,因此,研究高温烟道热应力对支架的影响尤为重要。本文基于ABAQUS 有限元软件及Midas-Gen 钢结构分析软件分别建立高温烟道有限元模型及钢支架模型,通过分析高温烟道的应力及变形,确定烟道的布筋形式,并将计算所获得的支反力导入钢支架模型的相关位置,进而分析钢支架的组合应力、变形及稳定性,可确保高温烟道及钢支架的设计更加可靠。

1 工程背景

1.1 工艺布置

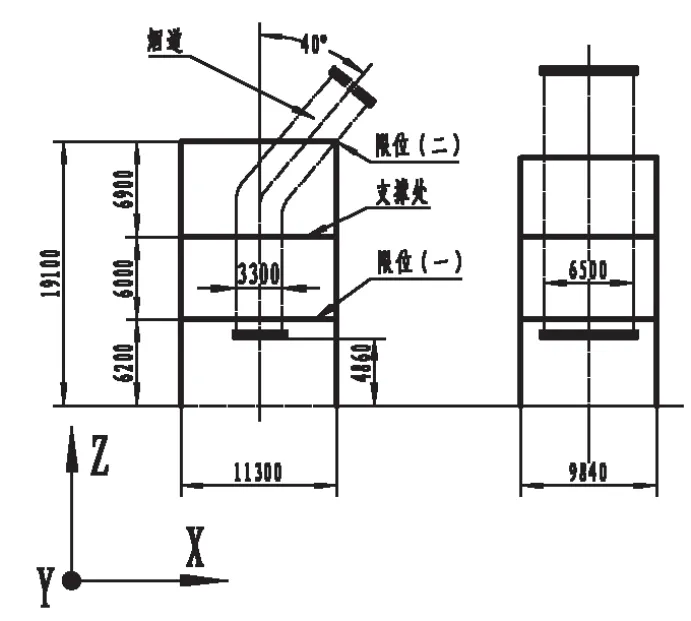

某冶金行业SCR 脱硝系统中竖向烟道工艺布置及支架布置如图1 所示,烟道下端连接GGH 换热器,上端连接脱硝反应器。

图1 烟道及其支架示意

1.2 工况参数

烟气温度为300℃;负压为5800Pa;检修载荷为200kg/m2;风压为1kN/m2;地震烈度为7 级。

2 建立有限元模型

根据图1,利用ABAQUS 有限元软件建立烟道的有限元模型,利用Midas-Gen 软件建立钢支架模型。通过对比四种工况+X 风、-X 风、+Y 风、-Y 风的烟道受力程度,可知+X 向风为最恶劣工况,因此本文只对+X 向风工况进行建模分析。

2.1 烟道模型

烟道壁板厚6mm、横向间隔2m 设置一圈槽钢(100mm×48mm×5.3mm)、轴向间隔1.5m 设置一道扁钢(100mm×6mm)、烟道内部间隔2m 设置十字支撑管(114mm×4mm)。

2.1.1 材料参数

材料采用Q355B,高温弹性模量取1.79×1011Pa,密度为7850kg/m3,泊松比为0.3,20℃的许用应力为305MPa,300℃的许用应力为198MPa,导热系数为38.7W/(m·K),热膨胀系数为1.3×10-5K-1。

2.1.2 约束条件

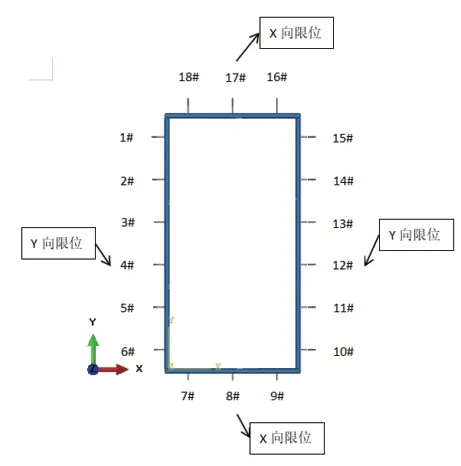

烟道支撑设置18 个支座,支座的布置如图2 所示,图中数字代表各个支座的编号,以便后文的分析叙述。所有支座约束竖直方向,支座8#及17#设置X 向限位、4#及12#设置Y 向限位。

图2 支座限位示意图

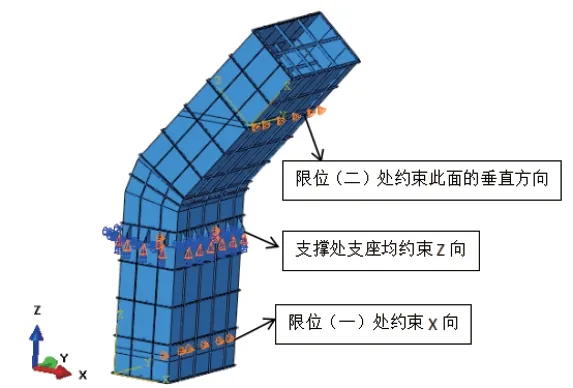

此外,在烟道底部及顶部位置设置两个防晃限位,在+X 工况下,在模型中约束限位(一)的+X方向及限位(二)的表面法线方向(见图3)。

图3 烟道约束示意图

2.1.3 载荷添加

烟道本体温度为300℃,自身重力通过对模型施加重力加速度实现,烟道内壁受负压5800Pa,烟道外表面受+X 向风压1kN/m2。

2.2 钢支架模型

钢支架材料选用Q355B,立柱、横梁、限位梁及底层斜撑型材为H 型(250mm×250mm×9mm×14mm),斜拉筋型材为钢管Φ168mm×6mm,支撑层横梁型材为400mm×200mm×8mm×13mm,支撑梁为250mm×250mm×9mm×14mm,立柱底部固定约束。

将烟道计算提取的支反力添加至钢支架相应位置,其余载荷包括:钢支架自重,每层添加检修载荷200kg/m2,风压1kN/m2,地震烈度7 级。

3 计算结果及分析

为综合分析烟道及其支架设计的合理性以及对原设备产生的影响,从以下两个方面进行分析:

(1)高温烟道:分析烟道的应力、轴向及径向膨胀位移,为膨胀节设计和限位设置提供参考,并提取约束处及限位处的支反力以便钢支架添加载荷使用。

(2)钢支架:通过将烟道分析中提取的支反力添加至钢支架模型,研究钢支架综合受力后的应力、变形及稳定性。

3.1 烟道分析

3.1.1 支座反力

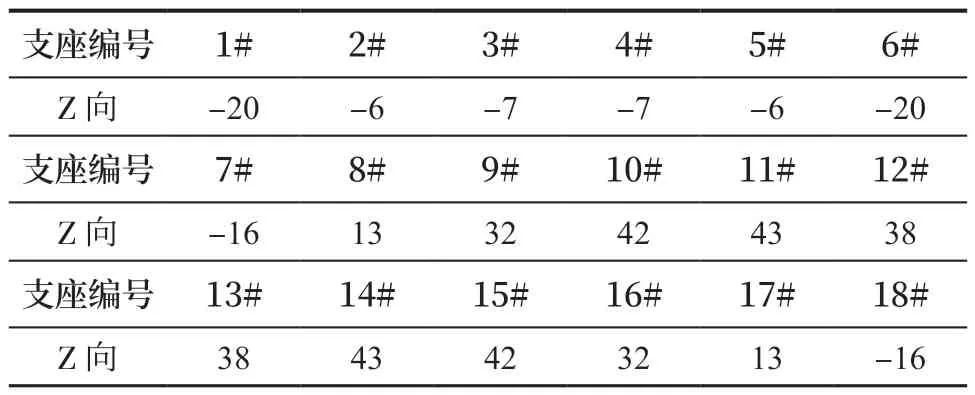

经过首次计算得到烟道的18 个支座支撑(编号顺序见图2)Z 向支反力,如表1 所示。由表1 可以发现,1#—7#及18#均出现了拉力,即烟道呈现向+X 向倾倒的趋势,而实际情况中受拉支座不受竖直力,因此将这8 个支座的竖直方向位移约束释放后进行二次计算。

表1 支座反力(单位:kN)

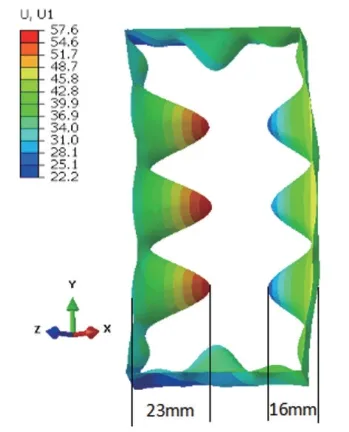

二次计算后,各个支座的竖直方向位移(其余支座竖直方向位移为0)如表2 所示。由表2 可知,支座1#、2#、3#、4#、5#、6#、7#及18#八处均出现了不同程度的脱离情况,但位移极小。脱离位移最大的为6#支座,其竖直方向位移云图如图4 所示,仅为1.04mm。

表2 +X 风工况受拉支座的竖直位移

图4 支座脱离位移云图(变形放大系数50)

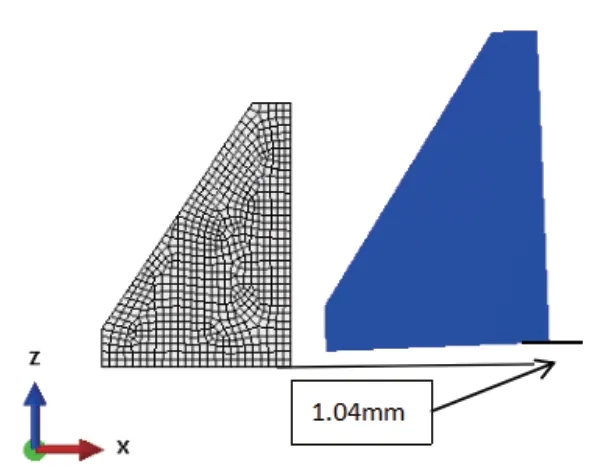

计算获得的各支座反力如表3 所示。由表3 可知,8#及17#支座的X 向反力均为-26kN,4#支座的Y 向反力为-46kN,12#支座的Y 向反力为46kN。另外,在烟道的限位(一)处的支反力为X 向-79kN,限位(二)处的支反力为X 向-94kN、Z 向79kN。

表3 支座反力(单位:kN)

3.1.2 应力结果

有限元计算后得到+X 向风压工况下的高温烟道的应力分布云图如图5 所示。由图5 可知,烟道的下方限位(一)及限位(二)区域应力较大,烟道整体的最大应力值为175.6MPa,满足要求。

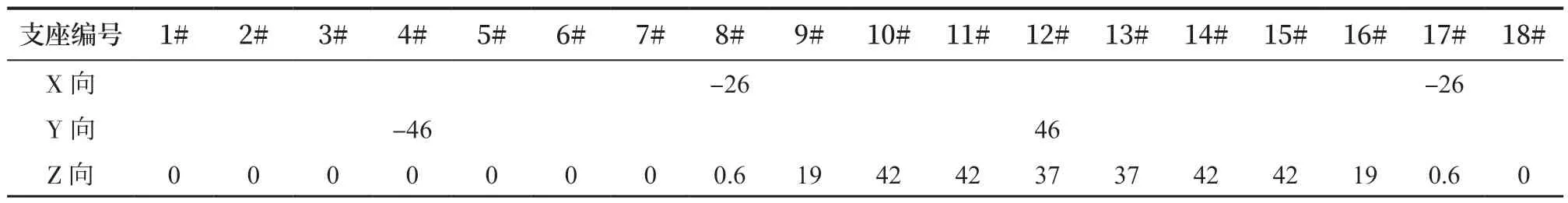

3.1.3 变形结果

烟道壁板变形按照板的较短边的1/50 进行校核,可得烟道壁板的许用挠度为30mm,烟道壁板在综合工况下的变形情况图6 所示。由图6 可知,其最大挠度值为23mm,满足要求。

图6 烟道壁板最大变形(变形放大系数40)

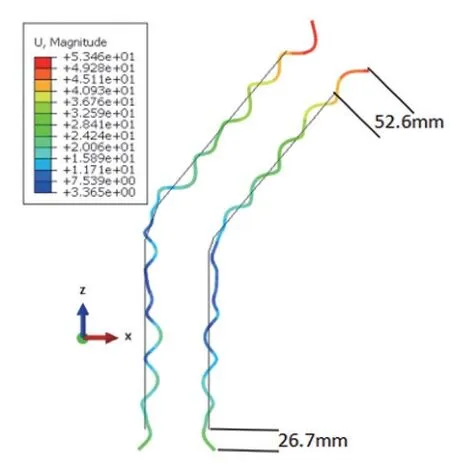

烟道轮廓变形前后对比如图7 所示。由图7 可知,烟道的向上膨胀位移为52.6mm、向下膨胀位移为26.7mm,共膨胀79.3mm。

图7 烟道轮廓变形前后对比图(变形放大系数40)

一般情况下,为了得到膨胀节设计所需参数,利用下式可计算出理想条件下烟道的膨胀位移:

其中:δ为膨胀位移;k为膨胀系数;ΔT为温差值;L为烟道总长(21.6m)。

理想条件下烟道受温300℃时的膨胀位移为:

可以发现理论计算的膨胀位移(上下两侧膨胀位移相加)与仿真结果几乎一致,为膨胀节的设计提供了参考依据。

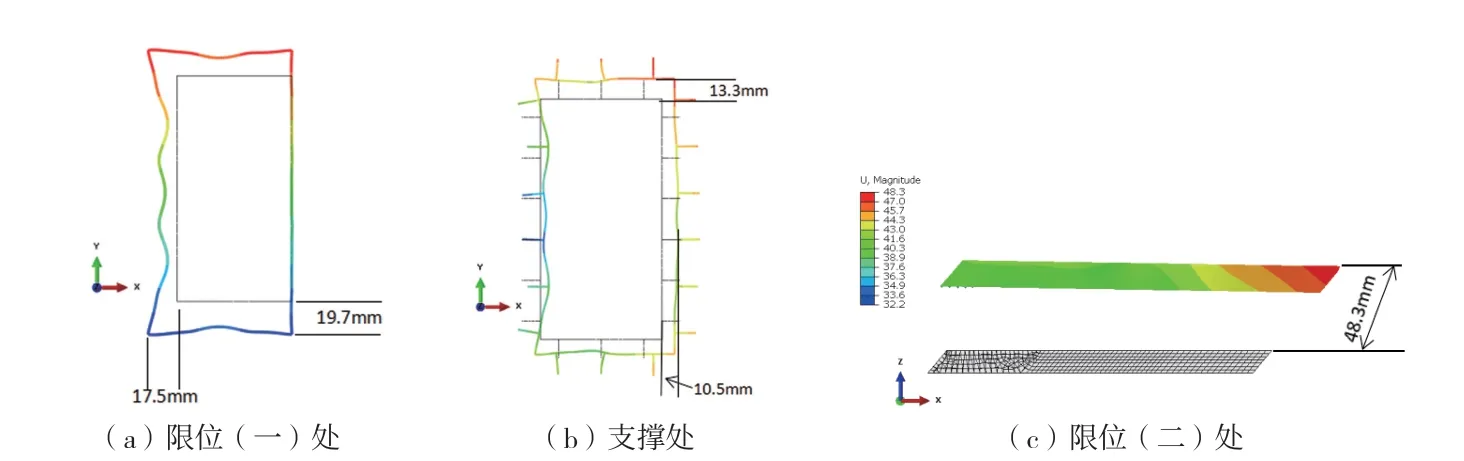

烟道支撑处及限位处的变形如图8 所示。图8(a)为限位(一)处烟道轮廓变形图,可知X 向位移为17.5mm、Y 向位移最大为19.7mm,因此该处限位梁的设置须满足X 向大于17.5mm、Y 向大于19.7mm。

图8 限位处及支撑处烟道变形(变形放大系数40)

图8(b)为支撑处烟道轮廓变形图,可以发现X 向位移为10.5mm、Y 向位移为13.3mm,所以此处X 向横梁距烟道须大于10.5mm、Y 向横梁距烟道须大于13.3mm。

限位(二)处的烟道轴向位移云图如图8(c)所示。由图8(c)可以发现,此处烟道的轴向位移为48.3mm,由此可以确定此处限位梁附近48.3mm区域均须设置滑动材料。

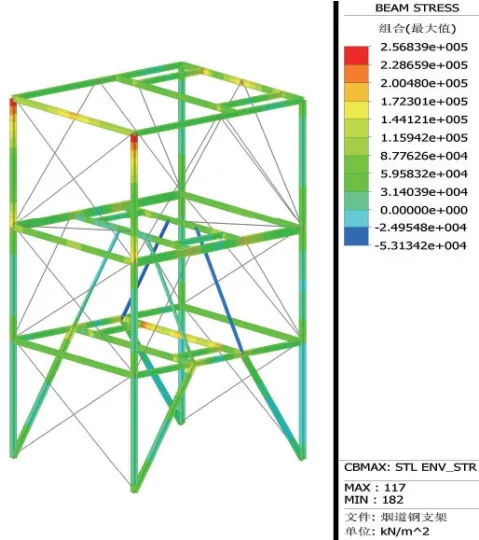

3.2 钢支架分析

钢支架在荷载组合包络值下的应力情况见图9,最大应力为256MPa,可见主体结构在所有荷载组合下能够满足强度要求。

图9 荷载组合包络值下的主框架应力

风荷载和地震荷载作用下结构变形如图10 所示(X向为横向、Y向为纵向)。两个方向风载标准值作用下,较大的顶点位移10.6mm,即结构总高度为1752mm,小于《钢结构设计规范》(GB 50017—2017)[5]中对多层框架柱顶位移的要求(<500mm)。

图10 水平荷载作用下的结构位移

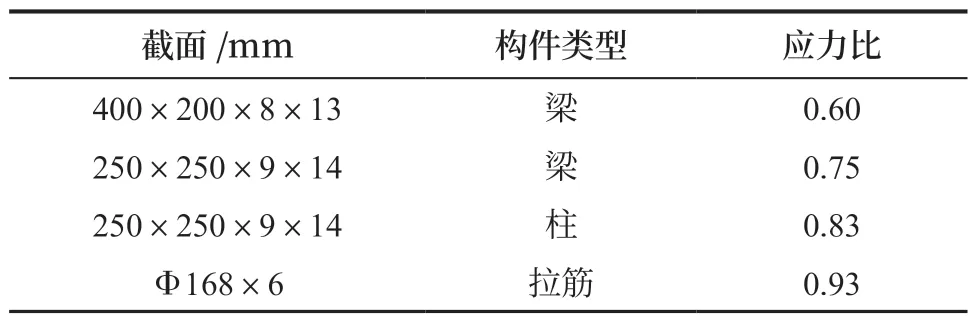

对于钢结构,设计复核时除验算整体内力、变形外,还需进行构件截面的验算,即计算构件的强度、稳定性、长细比等是否满足规范要求[6]。为保证结构的安全可靠,本工程设计中将框架柱的组合应力比控制在0.85 以内,其他构件的组合应力比控制在1 以内,框架部分主要构件截面最大应力比见表4,满足前述应力比控制要求,故主体结构在所有荷载组合下能够满足稳定性要求。

表4 不同截面最大应力比

4 结语

利用ABAQUS 及Midas-Gen 软件分别建立了高温SCR 脱硝系统中新增烟道的三维有限元模型,并对其在最恶劣工况下进行了计算和分析,得到了以下计算结果:

(1)获得了满足要求的烟道型材布置,各支座、限位处的支反力可为钢支架计算提供更全面的载荷。

(2)根据烟道的轴向膨胀位移、支座位移及限位处的变形结果,可以分别给膨胀节设计、限位支座设置、限位梁设置提供参考。

(3)在综合考虑所有载荷的工况下,钢支架的型材均满足要求,为高温烟道支架的优化设计奠定了基础。