带式输送机传动滚筒有限元分析及结构改进

2024-04-23王益普刘红文

王益普,刘红文

(1.新乡学院机电工程学院,河南新乡 453000;2.新乡工程学院机电工程学院,河南新乡 453700)

0 引言

带式输送机是各个行业广泛应用于物料输送的机械之一,在现代工业生产中有着不可替代的作用。传动滚筒作为输送机的关键组成部分,为其提供动力来源[1-3]。然而,目前滚筒设计一般采用经验公式方法,无法全面分析滚筒各部件之间的相互作用。过度增大结构尺寸以满足强度要求,既增加了成本也会影响滚筒质量和可靠性。因此,采用有限元分析的方法对传动滚筒进行结构优化,减少实际工程差距,提高其运行安全性和可靠性[4-6]。同时,通过对传动滚筒进行受力分析和强度计算,可以清晰地描述应力分布规律和形变特点,从而更好地优化传动滚筒设计并确定合理尺寸。

1 传动滚筒的结构特点

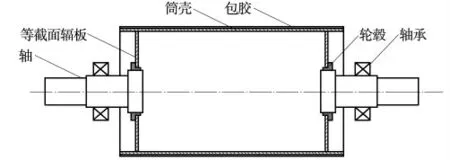

带式输送机传动滚筒由滚筒轴、轮毂、辐板、滚筒筒壳等部件组成(图1):输送带开始工作后,驱动装置(如电机)会将扭矩传递给滚筒轴;滚筒轴通过静联接或胀套联接,进而将扭矩传递至滚筒;滚筒和输送带之间存在摩擦力,因此滚筒可以将扭矩再次传递给输送带,从而使整个输送机正常工作。

图1 带式输送机传动滚筒结构

1.1 传动滚筒的受力分析

滚筒通过与输送带之间的摩擦产生扭矩,以带动传动滚筒运转,因此在输送带的作用下,传动滚筒将受到法向正压力、摩擦力以及主动力矩的作用[7]。传动滚筒张力示意如图2 所示,其中包角α 内含有静止弧γ和滑动弧λ:在静止弧内,滚筒只受到输送带对其的压力;在滑动弧内,则同时承受输送带对滚筒的压力和摩擦力;在静止弧与滑动弧分离点处,松边拉力F2保持不变[8-9]。但随着输送带载荷的增加,γ 将会减小而λ 则会持续增大,直至整个包角。在滑动等超负荷工况下运行,将会严重损害滚筒的寿命。因此,本文仅分析正常工况下的滚筒受力情况。

图2 传动滚筒张力示意

由于带传动属于挠性体摩擦传动,因此输送带在整个包角(0<θ<α)上任意一点的张力都满足欧拉公式:

式中 Fθ——在θ 位置处的张力,N

F——有效拉力,N

μ——输送带与滚筒间的摩擦因数,取0.38

2 传动滚筒有限元模型的建立

2.1 建立传动滚筒三维模型

在Solidworks 中对传动滚筒三维模型进行简化处理,即对其圆角/倒角等尺寸较小的结构进行简化。然后将其另存为step.格式,并将传动滚筒模型导入ANSYS软件进行有限元建模。

2.2 材料属性及单元类型网格划分

网格划分是将结构或物体离散化为若干小单元形成有限元网格的过程。在对传动滚筒进行网格划分之前,需定义单元类型以及材料的属性,本文采用Solid186单元对传动滚筒进行有限元分析,筒体和辐板的材料为Q235 钢、滚筒轴的材料为40Cr,各部件的材料特性如表1 所示。

表1 材料特性

由于滚筒是由规则的面和体组成的几何体,因此本文采用四边形映射法对传动滚筒进行网格划分,网格划分如图3 所示。

图3 有限元模型网格划分

2.3 边界条件与载荷

传动滚筒受到输送带的压力方向通常沿着滚筒的圆周方向,并且其大小会随着时间和位置的变化而连续变化。因此载荷加载中假设其沿轴向均匀分布。本文通过对轴承与轴相连接的表面进行约束,达到整体约束的目的(图4)。

图4 传动滚筒载荷分布

3 结果分析

3.1 传动滚筒轴的静强度分析

为提升传动滚筒轴的强度和刚度,将滚筒轴的材料设置为40Cr,其静力学强度分析结果如图5 所示。

图5 轴的静强度分析结果

由图5 可知,轴的大变形发生在轴的中间部位,沿这轴的两端呈减小趋势,且最大形变量为0.09 mm。传动滚筒轴上的最大变形量Ymax应满足小于[Y]的条件:

其中L 为轴承之间的距离,取值为950 mm,则可计算得到[Y]为0.34 mm。L 取950 mm,则可计算得到轴的许用形变量[Y]等于0.34 mm、大于0.09 mm,因此满足刚度要求。

由图5b)可以看出,轴的最大等效应力是轴与胀套连接的部位,最小等效应力是轴的中间部位;轴的最大等效应力在轴与胀套的接触部位,最大应力为104.47 MPa。本设计中轴的屈服极限为785 MPa,取轴的安全系数为2.5,则轴的许用应力大于104.47 MPa,因此满足强度要求。

3.2 传动滚筒壳的静强度分析

将滚筒筒壳的材料设置为Q235 钢,其静强度分析结果如图6 所示。

图6 筒壳的静强度分析结果

由图6a)可知,筒壳的最大变形在滚筒的中间部位与输送带接触的位置,原因是输送带对滚筒的挤压。其变形从两端往中间逐渐增大,在滚筒的中间部位达到最大值,最大变形量为0.043 mm。根据相关行业标准,传动滚筒工作时,筒壳的最大位移不能超过滚筒直径与带宽2 倍的比值。本次设计中,滚筒直径为435 mm、带宽为650 mm,由此可计算得其比值为0.335、大于0.043,因此满足变形要求。

滚筒筒壳的最大应力在筒壳与辐板连接的位置,原因是产生了应力集中。滚筒的等效应力沿滚筒中截面呈对称分布,在滚筒与辐板焊接的部位为应力最大值,其最大应力约为79.9 MPa。由上文可知Q235 的许用应力为140 MPa、大于79.9 MPa,因此满足强度要求。

4 结构改进

目前机械设备朝着轻量化方向发展,因此本文从3 个方面对传动滚筒机械结构进行改进。

(1)滚筒轴的结构。传动滚筒轴主要承受皮带压力所产生的弯矩,力的作用点位于辐板与轴的焊接处,因此可以打断并去掉滚筒轴的中间部分,改为两个半轴的形式,从而显著降低滚筒的质量。

(2)辐板结构。为增强辐板与轴之间的焊接强度,对辐板结构进行改进。通过在辐板上增加加强筋的数量和布局,来提高辐板与轴的连接强度。

(3)缓解应力集中。在辐板上开设一些小孔,这样应力分布会集中在这些小孔上,从而缓解整体结构的应力集中现象。

5 结束语

传动滚筒是带式输送机的重要部件之一,由于其在工作中需要承受周期性变载荷,并且承载的载荷较大,因此容易产生疲劳失效。采用Solidworks 和ANSYS软件建立了传动滚筒的三维模型和有限元分析模型,并输出有限元分析结果,以满足设计相关要求。基于这些结果,提出了改进滚筒轴、辐板结构以及缓解应力集中等措施,有效降低滚筒失效的可能性。同时,这些改进措施还能提高传动滚筒的稳定性和强度,延长设备的使用寿命。