搅拌站基坑扬尘治理设计分析

2024-04-23钟国坚刘荣春陈元招

钟国坚,刘荣春,陈元招

(1.闽西职业技术学院,福建龙岩 364021;2.福建龙净环保股份有限公司,福建龙岩 364000)

0 引言

混凝土搅拌站生产过程中会产生大量污染环境、危害健康的扬尘,而且扬尘中往往含有有毒成分[1-5]。部分企业为应付上级环保单位检查,只对搅拌站地面以上使用扬尘设备进行粉尘收集,而地面以下的扬尘因为“看不见”、粉尘量相对较少、具有隐蔽性等原因,往往不被重视[6-9]。事实上,这些粉尘成分复杂、毒性较强,而且地面以下基坑是在一个半密闭空间内,长时间聚集会对生产工作人员的身体健康会造成严重伤害[10]。随着搅拌站工作人员环保意识的提高,企业逐渐加大了对地面以下基坑内扬尘的治理[13-16]。本文结合某搅拌站投料场地下基坑扬尘的治理案例,分析混凝土搅拌站基坑扬尘的特点及投料地下基坑现状,阐述治理设计思路和方案,为搅拌站地下基坑环境治理工作提供参考。

1 搅拌站投料地下基坑现状

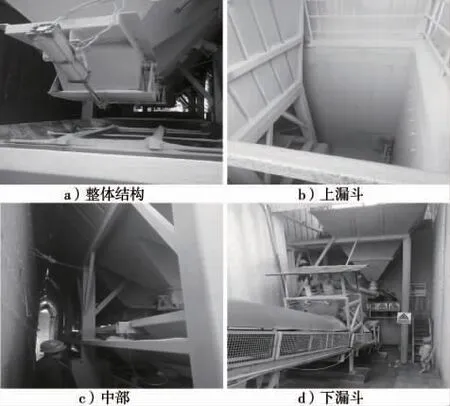

某混凝土搅拌站地下基坑的长×宽×高尺寸为22 000 mm×4000 mm×5000 mm,四周为混泥土结构。地下设备结构整体由方钢支架支撑,两端有剪刀叉拉结加强筋,纵向在每个支撑柱上设置了斜加强支撑,框架尺寸长×宽×高约为12 000 mm×2000 mm×3500 mm。框架支撑顶部为上漏斗,中部为上漏斗与下漏斗的结合空间,上漏斗在其下部每个分成2 个小锥形漏斗+气动控制门,下漏斗每个承接上漏斗2 个料口。下漏斗顶部面的尺寸长×宽×高约为3200 mm×2000 mm×1500 mm,在0~1000 mm 高度空间为输送皮带的安装位置,输送皮带宽度约800 mm,两侧走道宽度约为800 mm~1000 mm(图1)。

图1 地下基坑现状

2 治理分析与设计思路

地下基坑内,1 层料斗在工作时间内连续向2 层料斗内进料,2 层料斗向皮带机下料过程中产生连续的粉尘,扬尘量较地面层要小。使用单位要求对其进行吸尘除尘处理,同时利用地下基坑1 层风管延伸到往上输料皮带的前端,通过收尘罩将转接处的扬尘收掉。最底下的输送皮带另一端的扬尘与落灰,利用地下基坑内的2 层风管,在合适位置开出收尘罩口进行收尘。

针对地下基坑面以上各区间扬尘的设计思路:在扬尘区间四周采用条状吸尘口,面向扬尘发生面连续进行吸尘除尘处理。计算确立总吸风管道的规格及分支(分区)吸尘管道的规格,并通过基坑两端的空置区域引到除尘器上箱体的进口。

3 治理方案

3.1 计算收尘口面积和收尘管规格

3.1.1 主分支风管规格

按输送皮带前端收尘风量为4000 m3/h,后端为2000 m3/h,地下基坑两侧1 层与2 层各为25 000 m3/h。以总收尘管道规格为1000 mm×500 mm 的计算假定数据,则采用的主风管宽度为1000 mm,由除尘器进风管下来的第1 主分支管道的厚度规格为:

因此选取1000 mm×320 mm 的标准规格风管。

3.1.2 第2 分支管路规格

按第1 层的与第2 层每侧总风量为30 000 m3/h计算,分支管路的厚度仍然采用320 mm 规格,则两层中每侧用于下料漏斗及皮带输送段的总收尘风量为:

每侧1 层用于下料漏斗与皮带输送段的风量为:

对地下基坑内两侧每层的风量进行估算。第1 层总风量Q1=13 500+2000=15 500 m3/h;第2 层总风量Q2=13 500+1000=14 500 m3/h。

计算第2 分支管道管径规格,规定分支管道的厚度与第1 分支管道的厚度一样。则第2 分支管路第1层的管道宽度为:

取标准矩形风管的规格为500 mm×320 mm。

则此段管道截面内的实际过风速率为:

第2 分支管路第2 层的风管宽度为:

取标准风管的规格为500 mm×320 mm。

则此管段截面积内的实际过风速率为:

依据除尘专业经验,对于水泥粉尘水平管道的风速≥18 m/s,垂直管道的风速≥16 m/s,管道内基本不会沉降水泥粉尘。以上计算数据均大于经验数据值,因此满足使用要求。

3.1.3 条状缝隙收尘的缝隙宽度

第1 层按总风量为13 500 m3/h 用于吸收4 个料斗侧面的粉尘,已知侧面总长度为4×3.2=12.8 m,风速按20 m/s 计算,则条状缝隙的宽度为:

则实际的收尘速率为:

第2 层按总风量为13 500 m3/h 用于吸收4 个料斗侧面的粉尘和皮带前端,已知侧面总长度为4×3.2=12.8 m,风速按20 m/s 计算,则条状缝隙的宽度为:

实际开出的条状缝隙宽度为15 mm,则实际的收尘速率为:

由于下料斗与输送皮带之间产生的扬尘相对要小一点,因此这个吸风速度可以满足需要。

条状吸风缝隙孔开出后,最好有一个喇叭状罩口,以防止吸入无效风,将有限的吸风气流尽可能多地用到地面料斗下到基坑1 层料斗间产生的扬尘收尘上。

3.2 计算各段通风面积和规格

3.2.1 基坑内1 层各段风管规格

第1 段过风量为15 500 m3/h,用500 mm×320 mm的矩形风管,则依据前面的计算结果,风速为27 m/s。

第2 段风量为13 500×3/4+2000=12 125 m3/h,风速30 m/s,则断面面积为S2=Q2/(30×3600)=12 125/108 000=0.112 5 m2,用矩形管400 mm×320 mm。按风管板厚为3 mm 计算实际过风速度为27.22 m/s,与前端风速匹配。

第3 段风量为13 500×1/2+2000=8750 m3/h,风速30 m/s,则断面面积为S3=Q3/(30×3600)=8750/108 000=0.081 m2,用矩形管规格为400 mm×250 mm。则实际过风速率为(按板厚为3 mm 计算)25.7 m/s,接近27 m/s 的前端风速,管道内产生的阻力波动可控制。

第4 段风量为13 500×1/4+2000=5375 m3/h,风速30 m/s,则断面面积为S4=Q4/(30×3600)=5375/108 000=0.049 77 m2,用矩形管320 mm×160 mm。按矩形封罐的壁厚为3 mm 计算,则实际的过风速率约为31 m/s。此风速相对27 m/s 的风速波动不是很大,同时由于此段扬尘较多,所以是比较合适的风速。

输送皮带段管道风速的计算与管道规格的选取:按风量为4000 m3/h 计算,风速选定为30 m/s,则需的管道截面积为S=0.037 m2,选用320 mm×160 mm 的管,按管道壁厚为3 mm 计算,则实际过风速率约为23 m/s。

3.2.2 基坑内2 层各段风管规格

第1 段过风量为14 500 m3/h,用500 mm×320 mm的矩形风管,则依据前面的计算结果,风速为25.2 m/s。

第2 段风量为13 500×3/4+1000=11 125 m3/h,风速30 m/s,则截面面积为S2=Q2/(30×3600)=0.103 m2,用矩形管400 mm×320 mm。按风管板厚为3 mm 计算实际过风速度为25 m/s,与前端风速接近,匹配。

第3 段风量为13 500×1/2=6750 m3/h,风速30 m/s,则断面面积为S3=Q3/(30×3600)=0.063 m2,用矩形管规格为400 mm×200 mm。则实际过风速率为(按板厚为3 mm 计算)24.5 m/s,接近25 m/s 的前端风速,管道内产生的阻力波动可控制。

第四段风量为13 500×1/4=3375 m3/h,风速30 m/s,则断面面积为S4=Q4/(30×3600)=0.031 m2,用矩形管320 mm×160 mm。按矩形封罩的壁厚为3 mm 计算,则实际的过风速率约为19.4 m/s。此风速相对25 m/s的风速波动较大,可以改用250 mm×160 mm 的矩形风管,实际理论风速为24.4 m/s,相对25 m/s 的风速波动不大。

输送皮带另一端风速的计算与管道规格的选取:按风量为2000 m3/h 计算,风速选定为30 m/s,则需的管道截面积为S=0.019 m2,选用160 mm×160 mm 的管,按管道壁厚为3 mm 计算,则实际过风速率约为23.4 m,与25 m/s 的主管风速接近。

3.3 地下基坑内除尘收风管道布置

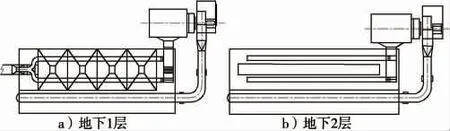

1 层侧面风管布置:皮带末320 mm×160 mm;4 段320 mm×160 mm;3 段400 mm×250 mm;2 段400 mm×320 mm;1 段500 mm×320 mm。2 层侧面风管布置:皮带头160 mm×160 mm;4 段320 mm×160 mm;3 段400 mm×200 mm;2 段400 mm×320 mm;1 段500 mm×320 mm。地下1 层、2 层除尘管道平面布置如图2 所示。

图2 除尘风管平面图

3.4 排气管道的设计与利用

地下基坑内除尘器的离心风机出口排气管道设计构想为全部通过管道引流到地面,最后引至除尘器,通过安放在地面上的除尘器将粉尘过滤后排到大气中。

根据现场实际情况,搅拌站地下设备布置室有3 个主要通风面,1 个是送料皮带通廊截面,截面尺寸估算为12 m2;另外2 个是左右侧通向地面的通风面,尺寸约为6.4 m2,因此总通风面积S=12+2×6.4=24.8 m2。

3.5 除尘风管管道阻力核算

本系统中阻力最大的管路为输送皮带送料段收尘罩口管路,其管路系统中包含主管路1 个变径管、1 个90°弯头、1 个三通;第1 层分支管路1 个弯头、1 个三通、4 个吸风侧变径管件、2 个吸风侧90°弯头、1 个小口径三通管件、1 个吸风罩变径管件。90°弯头的阻力系数统一按0.25/只,三通阻力系数按0.35/只,变径管件的阻力系数按0.12/只考虑,开条缝的管路直管段按7 Pa/m 考虑。出口管路上有1 个离心风机出口变径管件、1 个三通管件、2 个90°弯头阻力管件,条片状孔管道按5 Pa/m 考虑。地下层除尘器系统管路阻力估算,以离除尘器最远1 个吸风罩为列,则管路阻力损失ΔP上估算为1356 Pa。假定除尘器阻力为1200 Pa,风机阻力为100 Pa,则总阻力P下总=1356+1200+1000=2656 Pa。

3.6 地下料斗和皮带输送机除尘系统的选择

3.6.1 离心风机

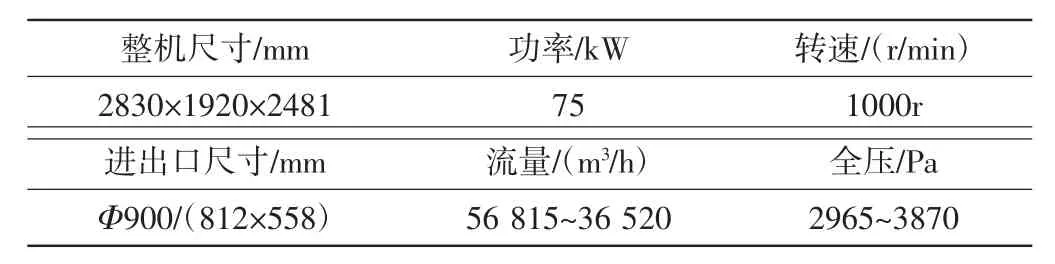

依据前面的计算,地面除尘系统所需的风量约为60 000 m3/h,系统压力损失约为2656 Pa。根据上述参数,除尘系统的离心风机选用SAB-ZG-I 系列14 型,其主要参数参见表1。

表1 SAB-ZG-I 系列14 型离心风机主要参数

3.6.2 除尘器

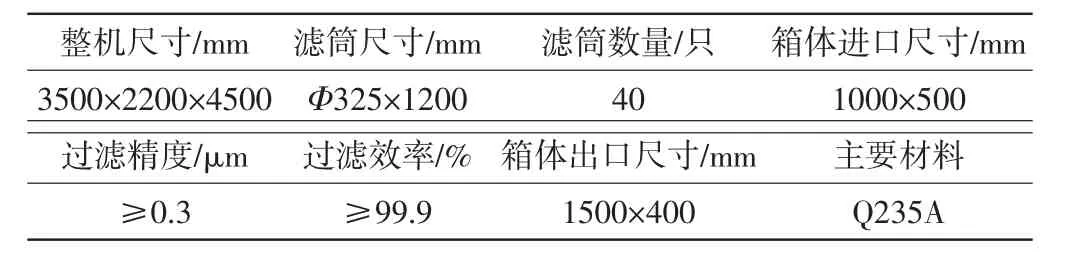

选用滤筒式除尘器,采用Φ325-1200 型覆膜纳米级滤筒,过滤精度≥0.3 μm,过滤效率99.9%。在实际运用过程中,通过第三方检测出来的水泥粉尘排放浓度≤10 mg/m3,满足现行国家相关标准控制的排放浓度要求。过滤面积12 m2/只,单个洁净滤筒的理论透气量为3024 m3/h。工作状态下,按洁净滤筒40%的最大透气量计算为1440 m3/h,按最大流量56 815 m3/h 计算,约需要39.5 只滤筒,选用40 只滤筒。选用的除尘器主要参数见表2。

表2 除尘器主要参数

4 结束语

综合上述分析计算,地下部分选用一台风量为60 000 m3/h 左右的除尘器及管路系统进行除尘处理。该方案的成功应用充分说明高效滤筒除尘器除尘效率高、净化效率高,效率可达99.99%。高效滤筒除尘器还具有除尘器阻力小、入口浓度范围宽、可处理高粉尘浓度的气流、过滤风速范围宽、过滤面积大、布局紧凑等优点。

随着城市化的蓬勃发展,混凝土的需求呈快速增长趋势,环保单位和搅拌站工作人员对“看不见”的环境要求越来越高,做好预拌混凝土企业扬尘防治工作,减少主要大气污染物排放,对打赢蓝天保卫战具有重要的作用。本文介绍了搅拌站地面以下粉尘的设计过程,通过在企业现场的精心安装调试使用,滤筒除尘器达到了排放标准,运行稳定,彻底改善了粉尘飞扬溢出污染环境的情况,为商砼搅拌站企业和环保设备供货商提供设计参考。