面向智能矿山的数字孪生技术研究进展

2024-04-22邢震

邢震

(1.中煤科工集团常州研究院有限公司,江苏 常州 213015;2.煤炭智能开采与岩层控制全国重点实验室,江苏 常州 213015;3.天地(常州)自动化股份有限公司,江苏 常州 213015)

0 引言

数字孪生作为新一代信息技术的枢纽,融合了大数据、人工智能、云计算等前沿技术,在工业领域得到广泛应用。在智能矿山领域,随着煤矿采掘等典型机电装备集成化和智能化程度不断提高,煤矿在安全、生产、运营等方面的管理难度大幅提高[1-3]。数字孪生技术的迅速发展为解决上述问题提供了新的途径。通过采、掘、机、运、通等各环节的实体[4]、流程及系统在虚拟空间的高保真映射,输入物理空间实时数据的反馈信息,运用人工智能算法及专业仿真软件,借助物理实体控制装备的实时交互,实现矿井采掘空间设计、灾害预测及防控、生产过程调度决策优化及精准控制、矿用设备的全生命周期管理及预测性维护等功能,从而提升煤炭行业智能化生产水平。

智能矿山领域数字孪生技术应用需面对较多复杂性、特殊性的技术突破,因此尚处于初级阶段[5]。为更好地了解数字孪生技术在煤矿的发展趋势,本文对相关研究成果进行梳理,介绍了数字孪生技术产生的背景和现状,概括了数字孪生技术在煤矿领域的具体应用方向和模式,并探讨了现存问题和发展趋势,以期为数字孪生技术在煤炭行业的进一步发展和应用落地提供参考。

1 智能矿山领域数字孪生技术研究及应用现状

数字孪生通过数字化技术将现实世界中的实体、过程或系统以虚拟形式呈现出来,并与其真实对应物进行实时同步和交互[6]。数字孪生中的“孪生”是指与其真实对应物具有相同属性和行为的虚拟模型。数字孪生的核心技术包括数据采集、数据处理、建模和仿真。数据采集是通过传感器、监测设备等获取现实世界中的数据,如温度、压力、运动轨迹等。数据处理是对采集到的原始数据进行清洗、整理和分析,得到可用于建模和仿真的有效数据。建模是将现实物体或系统转化为虚拟模型,并定义其属性和行为规则。仿真是利用建立的虚拟模型进行模拟运行和测试,观察其行为特征和性能指标。

煤炭行业的发展趋势是绿色、高效、智能化,数字孪生技术所具备的模型仿真、算法分析、智能决策、试验验证等基本功能符合智能矿山建设需求,将其应用在煤矿领域,可为智能矿山建设赋能。相对于其他行业,数字孪生技术在煤炭行业应用起步较晚,目前国内外煤炭行业学术界对数字孪生矿用化基础研究较少,大多集中于应用型研究。

1.1 数字孪生在煤矿安全方面的应用现状

在煤矿安全管理方面,国内外学者目前主要将数字孪生技术应用于灾害预警、风险管控[7-8]、灾害救援等。

1.1.1 灾害预警及防控

周福宝等[9]将数字孪生技术应用于矿井密闭采空区的灾害监测及管理,以现场实时多源融合信息为基础,以数字孪生技术为核心,实现矿井密闭虚拟现实场景的实时再现及全生命周期演化,从而实现灾害数据资产的赋能应用。张勇等[10]在煤矿事故全过程的智慧应急云平台中引入数字孪生技术,在虚拟空间建立应急救援孪生体,对事故现场实时再现,结合人工智能及专家知识库,实时评估救援风险及效果,实现辅助决策。田广宇等[11]借助数字孪生技术对工作面周边危险源进行超前预警判断及风险评估,动态预测待采区域危险状态,实现对多元动力灾害及各种危险源的超前预警。朱斌等[12]、张有为[13]在综掘工作面风流智能调控中引入数字孪生技术,实现以虚控实的新型调控方式。韩龙等[14]、李新等[15]、刘怡梦[16]分别借助数字孪生技术实现综采工作面、井下巷道及井下变电所的机器人巡检,达到以虚控实的效果。Wang Hongwei 等[17]提出了一种基于数字孪生系统建立虚拟模型的新型数字重建方法,实现复杂地质结构的可视化,从而在技术上支持对煤矿灾害的准确预测和防范。Wang Zhiquan[18]将数字孪生技术应用于煤与瓦斯突出强度风险预测中,实现灾害的可视化及预测。

1.1.2 风险管控

王国法等[19]、李爽等[20]将数字孪生的三维可视化展示功能纳入到煤矿智能双重预防机制与智能安全管控平台研究中,并规划了数字孪生远程交互功能在安全管控中的应用。王佳奇等[21]在传统的五维数字孪生模型基础上,构建了瓦斯事故管理的数字孪生模型,并分析了其实际运作机理。李治理等[22]构建了煤矿防突信息管理数字孪生平台,通过数字孪生交互,实现防止瓦斯突出的透明化管理。郭向阳等[23]提出基于数字孪生的智能煤矿安全管理平台建设方案,增强了信息数据整合程度,旨在深入挖掘煤矿安全关键风险隐患,提升煤矿安全综合管理水平。郭泱泱[24]将数字孪生集成到元宇宙技术中,并应用于煤矿安全培训及应急演练。

1.2 数字孪生在煤矿生产方面的应用现状

在煤矿生产方面,数字孪生技术主要应用于采掘工作面区域整体、单机机械装备状态监测及控制、机械装备预测性维护中。

1.2.1 采掘工作面

采掘工作面是智能矿山的建设重点[25],目前采掘工作面数字孪生研究主要集中在工作面三维建模、装备协同控制、采煤机及掘进机定位及虚实数据同步等方面。

在综采工作面数字孪生方向,刘清等[26]、苗丙等[27]全面构建了综采工作面全流程装备及环境的数字孪生模型,并实现虚实空间的协同控制。葛世荣等[28]提出了一种数字孪生智采工作面系统构建方法,对于集成智采工作面的数字孪生远程操作平台建设具有重要意义。姜朔[29]在煤层数字孪生模型的基础上,重点针对煤层与装备的耦合关系进行研究。崔涛[30]提出了面向数字孪生综采工作面的高精度煤层底板构建方法,提高了采运装备虚拟仿真精度。张帆等[31]利用数字孪生技术进行仿真模拟,验证了卡尔曼滤波方法应用于刮板输送机调直的效果。蔡峰[32]基于物理空间多源信息实时构建综采工作面三维模型,实现以虚控实的目的。雷晓荣等[33]总结了透明工作面数字孪生系统关键技术。迟焕磊等[34]、符大利[35]将数字孪生技术应用于综采工作面生产全过程监控,直观展示工作面状态及设备运行参数。毛善君等[36]建立了数字孪生管控平台,提出了基于精确大地坐标的煤矿透明化智能综采工作面自适应割煤技术。

在掘进工作面数字孪生方向,马宏伟等[37]提出了数字孪生驱动的掘进系统虚拟远程智能控制方法。吴淼等[38]、王岩等[39]通过数字孪生远程可视化智能调控系统,实现了掘进机自主纠偏、障碍物感知及自动截割等智能化改进。杨耀智[40]将数字孪生模型用于远程智能掘进定位中。王虹等[41]提出采用数字孪生技术建立掘进工作面成套装备仿真模型,实现了虚实数据同步和模型三维实时展示。徐伟峰等[42]、张元鹏等[43]、雷孟宇等[44]、张旭辉等[45-46]、杨健健等[47]研究了数字孪生驱动的掘进机器人智能协同控制方法。任文涛等[48]结合三维建模、数据融合等技术,构建了完整的综掘工作面数字孪生系统。

1.2.2 单机机械装备状态监测及控制

数字孪生技术在机械装备状态监测和控制方面得到广泛应用。煤炭洗选过程的质量控制涉及到多个复杂的组成部分,需要准确建模,B.J.Coetzee 等[49]利用数字孪生技术和真实数据构建虚拟仿真模型,用于优化和控制洗选过程。王开松等[50]结合UWB定位技术及数字孪生技术,开展了辅助运输装备的可视化实时监测系统研究。王伟[51]开展了基于数字孪生的掘进机截割状态监测技术研究,通过构建悬臂式掘进机虚拟模型,结合实时数据,实现截割状态的监测和控制。薛旭升等[52]将数字孪生技术应用于煤矿掘进机器人纠偏控制中,通过虚实映射关系实现虚拟远程纠偏控制。为提升煤矿调车作业安全状态及效率,胡志强等[53]提出基于数字孪生技术的调车作业监控系统,实现了调车过程的全流程可视化。赵墨波[54]研究了以数字孪生为基础的协作机器人状态监测方法,旨在提升协作机器人生产效率及安全指数。

1.2.3 机械装备预测性维护

数字孪生在煤矿机械装备预测性维护中的应用具有重要意义,通过故障预测有助于提前采取相应措施,以避免设备故障造成停工和损失。

针对采煤机的预测性维护,李晓雪等[55]对数字孪生关键技术进行了探讨,包括数字孪生体的创建、模拟仿真、孪生数据库建立、数据预处理、模型训练、迁移与适配、预测性维护等。张旭辉等[56]采用数字孪生技术对复杂矿用设备进行预测性维护,实现了状态监测、故障预警等关键功能,解决了虚实交互和决策驱动的问题。经海翔等[57]对通风机的预测性诊断进行研究,采用数字孪生和概率神经网络相结合的方法实现矿用通风机的故障诊断。鲁泽明等[58]对刮板输送机中电动机轴承状态的预测性维护进行研究,采用数字孪生方法提出了预测性维护方案。刘送永等[59]提出采用数字孪生方法对掘进机性能和健康状况进行监测。为了解决复杂机电设备故障维修中知识获取直观性差、维修时滞性等问题,张旭辉等[60]、张雨萌[61]提出了一种数字孪生和混合现实技术相结合的机电设备辅助维修方法。丁华等[62]提出了一种数字孪生与深度学习融合驱动的采煤机健康状态预测方法,具有较高的准确性和可靠性,为采煤机健康管理提供了有效手段。Huang Yourui 等[63]提出了一种基于数字孪生和随机森林的故障诊断方法,实现了对永磁同步电动机实时、准确的故障诊断。S.R.Islavath 等[64]对长壁采场进行三维有限元模型分析,确定可能发生在液压支架顶梁上方的典型加载模式,并将其作为循环载荷施加于数字孪生盾构结构上,以估计其疲劳响应。

1.3 数字孪生在煤矿运营管理方面的应用现状

Y.Semenov 等[65]创建了煤矿供应链智能数字孪生体,通过分析库存管理和运输政策对系统性能的影响,实现了管理系统优化。马文昕[66]提出建立建筑信息模型(Building Information Modeling,BIM)和地理信息系统(Geographic Information System,GIS)相结合的数字孪生平台,以加强“智能矿山一张图”建设。为了满足露天矿的智能化和无人化需求,Chen Long 等[67]结合数字四元组理论,开发了智能采矿操作系统体系结构,以提高露天矿山的生产效率和安全水平。肖粲俊等[68]提出基于数字双胞胎的煤矿智能管理平台的理念,以数字化双胞胎技术为核心,结合GIS、模型构建、数值仿真等重要方法,实现了矿山信息的虚实交互。宋立[69]将数字孪生技术应用在集团级三维可视化综合管控平台中,实现了集团下属矿井当前阶段的关键数据信息实时展现。赵建文等[70]将数字孪生技术应用于煤矿电网管理,实现动态仿真建模。赵银燕等[71]采用三维视觉呈现手段展示矿石作业环境特征、人员和设备参数,并在此基础上构建了地下矿山生产数字孪生系统。

2 智能矿山领域数字孪生关键共性问题

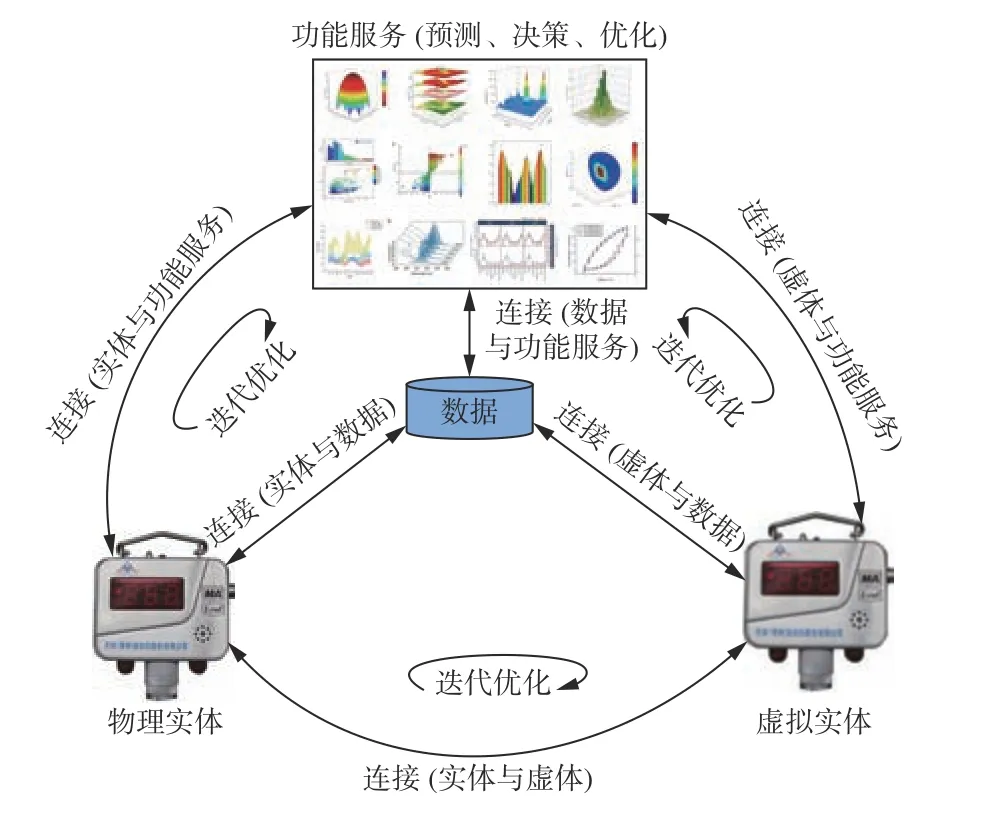

陶飞等[72]提出了数字孪生五维模型,即完整的数字孪生模型应该由物理实体、虚拟实体、两两之间的连接交互、数字孪生数据及功能服务5 个部分组成,如图1 所示。

图1 数字孪生五维模型Fig.1 The digital twin five-dimensional model

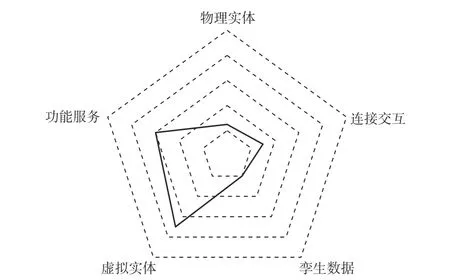

目前对数字孪生的研究集中于虚拟实体和功能服务维度,即虚拟实体的三维可视化模型展现和结合大数据、人工智能算法等实现的部分功能服务,而针对物理实体、连接交互和数字孪生数据的研究较少。物理实体是数字孪生的数据基础及终端服务对象,连接交互是实现虚实数据及指令传输的保障,数字孪生数据是功能服务的基石,若要实现真正意义上的数字孪生,这3 个维度的支撑作用不可或缺。数字孪生5 个维度的研究现状如图2 所示。

图2 数字孪生5 个维度的研究现状Fig.2 Research status of five dimensions of digital twin technology

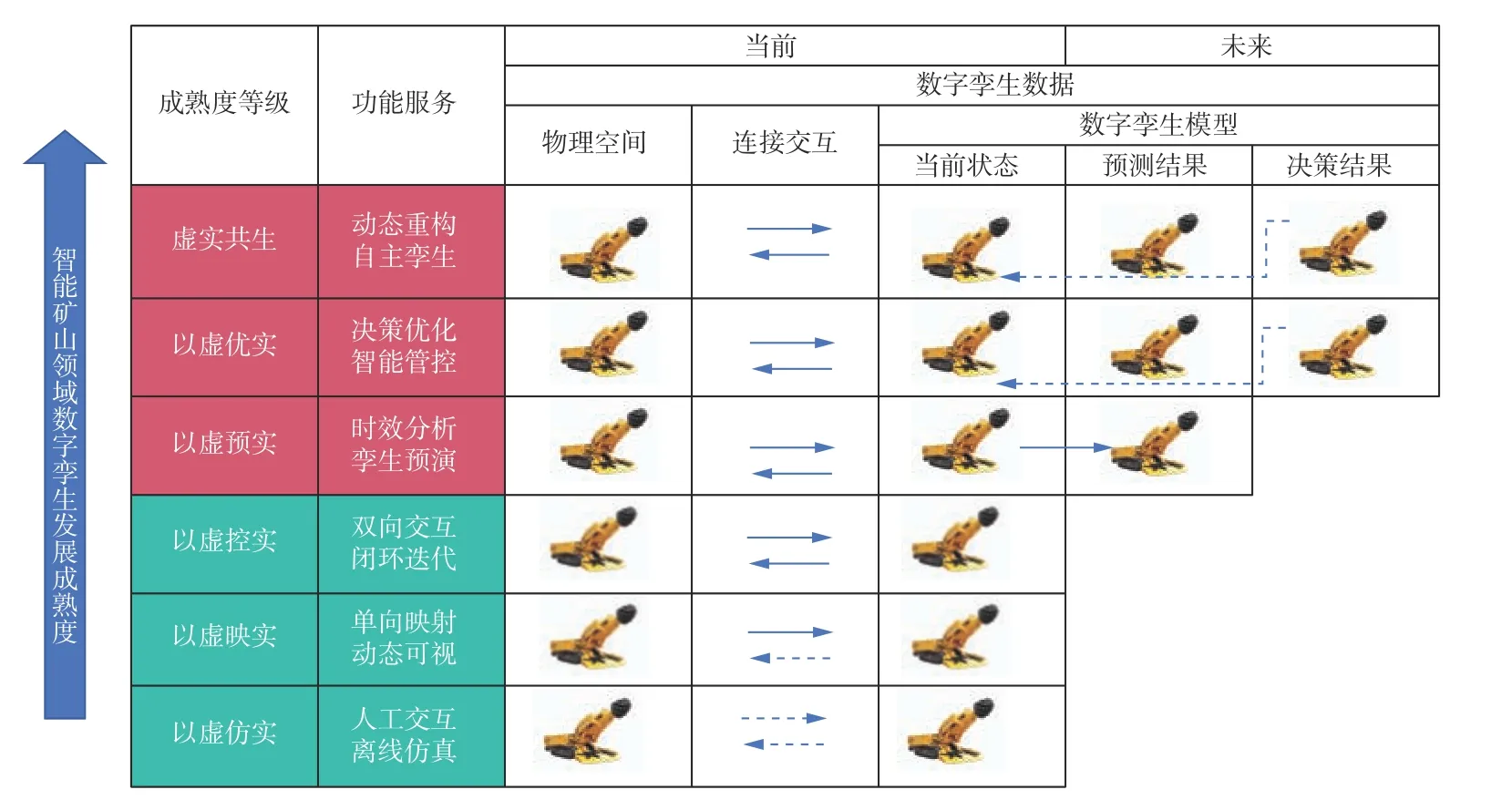

鉴于数字孪生概念在行业内的理解存在差异,陶飞等[73]根据技术成熟度将其分为以虚仿实、以虚映实、以虚控实、以虚预实、以虚优实、虚实共生6 个层级,如图3 所示。目前,煤矿行业对数字孪生的应用主要处于以虚控实阶段。

图3 智能矿山领域数字孪生技术发展成熟度Fig.3 Development maturity of digital twin technology in the field of intelligent mining

2.1 物理实体维度

作为数字孪生虚拟孪生体的数据来源及控制终端,煤矿物理实体需首要解决泛在感知及控制的难题[74]。随着信息技术的发展,矿山传感及控制端得到了飞速发展,实现了感知矿工生命健康及行为的位置、姿态、生理等参数监测,感知设备工作健康状态的电流、电压、开停、速度、加速度、温度、馈电、视觉、振动、噪声、位置等参数监测,感知矿山灾害的甲烷、温度、一氧化碳、二氧化碳、烟雾、矿压、围岩位移、风量、风速等参数监测,基本覆盖了“人、机、环”所有感知对象,在控制方面完全实现单机人工控制,基本实现区域、环节或场景的协同管控,如工作面三机协同控制、主煤流协同控制、单一灾害的联动控制等,但是与数字孪生要求的全面感知、全局协同控制还有很大距离,需开展传感及控制方面的研究。

传感器的种类需继续增加,如煤矿自燃监测中需研发激光乙烯乙炔传感器。传感器的数量需增加,如采掘工作面等核心工作区域、采空区等危险区域均需覆盖大量的传感器。控制方面需实现所有单一装备的远程控制及掘、采、运、选、储、装全流程的全矿井级协同管控。

2.2 连接交互维度

在矿井通信方面[75],煤矿企业基本实现了高速工业以太网为主干网络、结合高速无线局域网和现场总线的网络传输模式,4G 和WiFi 被广泛应用于承载通话和高清视频应用场景,LoRa、ZigBee、蓝牙传输等适用于低功耗感知终端的无线网络技术已成熟应用于适宜的场景,新一代的WiFi6 也在逐步探索中。然而当前的网络通信技术仍无法满足数字孪生的要求,数字孪生涉及到海量数据交互,要求数据传输低时延、高带宽、广连接,因此,需加强5G 网络传输技术在煤矿井下的应用研究。

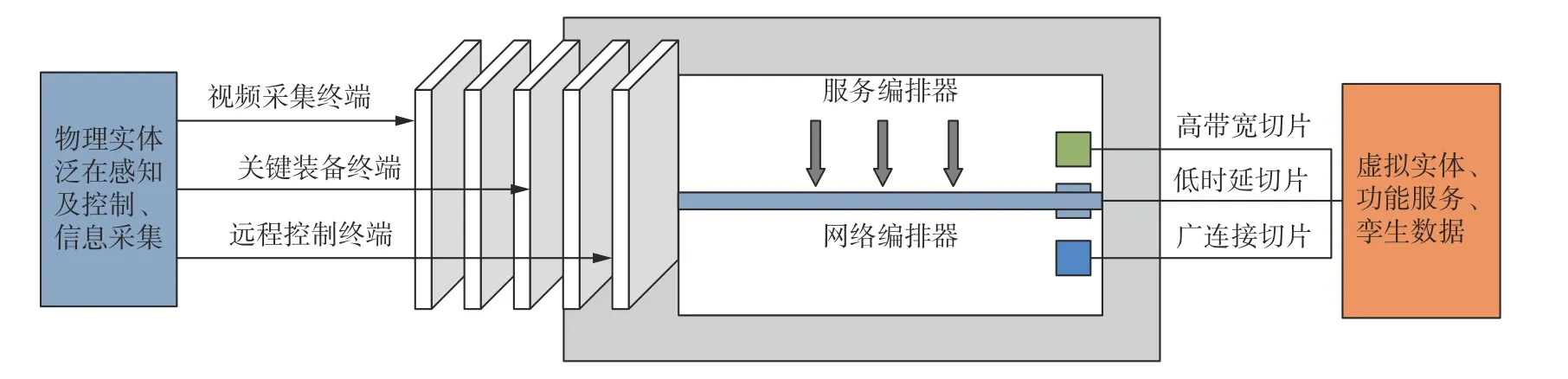

此外,还需重点攻关针对数字孪生场景的网络切片技术(图4)[76],数字孪生场景需提供差异化的网络服务。通过网络切片技术合理分配网络资源,可实现具有不同资源需求的业务的物理隔离,保障各项业务有效运行。

图4 针对数字孪生场景的网络切片技术Fig.4 Digital twin data transmission based on 5G network slicing in coal mines

2.3 虚拟实体维度

虚拟实体维度已有学者做了大量的研究[77],但仍存在一些问题需解决。在建模精度方面,需对物理实体的几何形状、材料属性、运动学特性等进行准确建模,对物理实体与环境和其他实体之间的交互进行精细化描述。在仿真精度与效率平衡方面,需在虚拟实体中找到合适的平衡点,既要保证结果准确性,又要尽可能提高计算效率。在多尺度建模方面,需找到适合不同尺度的建模方法,并能够在不同尺度之间进行数据交互和信息传递。在虚拟实体与物理实体的一致性验证方面,需通过对比测量数据和仿真结果来验证虚拟实体的准确性,并及时调整模型参数,以提高一致性。

2.4 孪生数据维度

孪生数据包括物理实体的规格、属性、状态等数据,虚拟实体的几何模型、材料、关系、仿真参数等数据,算法、模型、规则、专家知识等数据,以及以上数据之间集成、融合处理后的衍生数据。需要解决孪生数据的完整度、标准化程度、整体性、灵活性等问题。

完整度:数字孪生需准确描述物理实体的外观、内部结构、物理学特性和行为等。因此,需解决几何模型、物理模型、行为模型和规则模型中的规则不全面的问题,确保数字孪生模型能够全面准确地描述矿山系统。

标准化程度:数字孪生数据涉及多个子系统和设备,这些子系统和设备可能使用不同的标准和格式进行数据表示。因此,需解决非标准、难兼容、难解析和难复用等问题,推动制定统一的数据标准和格式,并提供相应的数据解析和转换工具。

整体性:数字孪生模型由几何模型、物理模型、行为模型等子模型组成,需将各子模型的数据、特征信息有效融合起来。同时,在增加新的子模型时也要考虑如何与现有模型进行有效融合。因此,需解决各子模型融合问题,确保数字孪生具有整体性。

灵活性:数字孪生模型应具备可配置、可组装和可重构的特性,以适应不同矿山系统的需求变化。这意味着数字孪生模型需支持动态配置和组装,能够根据实际情况进行灵活调整和重构。因此,需解决数字孪生的灵活性问题,使其能够适应不断变化的矿山环境。

2.5 功能服务维度

在功能服务维度,国内外已经展开了大量的研究,但仍有很多问题需要突破,本文从以下方面进行分析。

仿真软件:煤矿的数字孪生仿真需要专业的仿真软件,但目前市面上的仿真软件大多不支持实时模拟。这就要求开发更加强大、高效的仿真软件,能够实时模拟复杂的煤矿运营环境,并准确地反映各种因素对系统性能和安全性的影响。

控制算法及模型:目前协同管控算法及模型在智能矿山领域的应用研究还不够成熟。数字孪生服务需适应复杂多变的煤矿环境,提高自动化程度和响应速度。因此,要加强基于机器学习和人工智能的算法研究,对各种传感器数据进行实时分析和处理。

数据封装与管理:数字孪生功能服务需解决如何有效地封装、管理和更新模型、算法和数据。煤矿运营涉及大量的数据收集和处理,数字孪生需能够实时获取并整合各类数据,并将其应用于模型和算法中,以提供准确的仿真结果和预测分析。

结果可视化与呈现:数字孪生功能服务最终需将仿真结果以直观、可视化的方式展示给用户,并提供决策支持。因此,需开发相应的结果可视化工具和决策支持系统,帮助用户更好地理解和利用数字孪生模型。

3 智能矿山领域数字孪生技术应用方向展望

通过构建与实物产品完全对应的数字孪生体,在安全互联技术、高性能并行计算技术的支持下,从设计阶段、生产阶段等方面推进数字孪生技术的研究与应用。同时,数字孪生所需的资源很高,但由于成本和技术现状的限制,煤矿企业能提供的资源有限,数字孪生的技术发展也需要逐步突破。在智能矿山数字孪生技术研究及应用中,不可能也没必要面面俱到。因此,需要针对关键部件或装备,核心环节,重要或危险场所、区域等进行精细化孪生,同时不能忽视其他区域的研究,从而实现深度和广度的统一。

3.1 矿井规划设计、开发、建设阶段

数字孪生技术是一种将实际物理系统与其数字化模型相结合的创新技术,其在矿井设计阶段的应用正逐渐受到关注。数字孪生技术通过收集、整合和分析大量实时数据,可准确地模拟和预测矿井设计过程中的各种情况。谢嘉成等[78]针对综采工作面生产系统采用数字孪生技术进行优化设计,从综采工作面生产系统装备及产品的全生命周期管理、综采装备选型,到综采工作面元素布局及虚拟仿真,以及综采生产系统在线虚拟监测与控制等3 个阶段充分运用数字孪生技术,实现综采工作面全要素、全流程、全数据的整合,达到生产系统最优配置和装备协同的效果。李鹏等[79]针对采掘工作面地质信息进行了数字孪生技术研究,对煤矿掘进工作面地质模型进行数字孪生仿真,通过实验、经验理论等方法对掘进巷道围岩进行岩体质量分级,形成数值仿真初始模型,将数值模拟结果反馈至物理世界掘进巷道模型作为赋值,从而为巷道支护提供依据,实现掘进巷道支护设计三维参数计算的应用。李伟等[80]应用数字孪生技术改进大型煤矿的远程智能监控方法,通过远程采集实时运行数据,实现在虚拟空间对其进行全面监控和优化设计。这些初步探索为数字孪生技术在煤矿设计阶段的应用提供了方向。

3.1.1 灾害预防性设计

数字孪生技术在煤矿灾害预防设计中的应用是一个非常重要的方向。通过数字孪生技术,在煤矿设计阶段充分模拟和验证灾害发生的可能性,以便更好地进行灾害预防和安全设计。如在瓦斯高位抽采巷道的设计中,确定巷道位置和抽采负压等关键参数是至关重要的。采用数字孪生实时仿真功能,可验证不同抽采参数对煤自燃和瓦斯抽采的影响,实现煤自燃防治及瓦斯抽采的平衡,从而确定最佳的巷道位置和合适的抽采负压参数。

通风方式的设计也是煤矿安全中一个重要的方面。在数字孪生技术的支持下,可模拟不同通风方式对气体扩散和控制效果的影响。根据实际情况和需求,在抽出式通风和压入式通风方法之间做出选择。通过数字模拟和优化算法,确定找到最佳通风方法。对于巷道通风方式的设计,通过数字模拟和仿真,可评估U 型、Y 型等不同类型通风方式在通风效果、工程成本、施工难度、灾害影响等方面的优劣,从而在低成本环境下选择最适合的设计方案。

3.1.2 生产系统设计

数字孪生技术可以在矿井设计前进行全面的仿真模拟。通过建立完整的数字孪生模型,可对矿井设计方案进行多维度、全方位的评估。例如,在考虑不同采矿方法时,可通过模拟来评估不同方法对煤层开采效果、工程成本、环境影响等方面的影响,从而选择最优解决方案。

数字孪生技术还可以帮助优化矿井设计过程。传统的矿井设计通常依赖于经验和试错,并且存在一定的盲区和风险。而通过数字孪生技术,可以在设计阶段就对各种参数进行调整和优化,并及时预测可能出现的问题,从而提高工作效率,降低风险,并减少后期修正所需时间和成本。

此外,数字孪生技术还可以在矿井建设过程中实时监测和调整。通过与实际矿井的数据交互,数字孪生模型可持续更新,并及时反馈实际情况。设计人员可以根据数字孪生模型的指导进行实时调整和优化,确保矿井建设过程的安全性和高效性。

3.1.3 地质环境预测

煤矿地质环境是影响煤矿开采的重要因素。传统的手段难以预测断层、陷落柱等地质构造,而这些构造对于煤矿采掘作业会产生很大的影响。为了解决该问题,现在可采用数字孪生技术来实现对煤矿地质信息进行全面、精准、实时监测和分析。数字孪生技术通过多种手段获取地质信息,并将这些信息进行集成、处理和可视化展示。例如,可以通过物探、钻探等技术获取高精度的三维地质模型,从而得到更加详细的透明地质结构信息。

同时,数字孪生技术还可以结合遥感数据、地下水位监测数据等多种数据源,进行分析和模拟,从而更好地理解整个区域的地质特征。使用数字孪生技术能够为煤矿企业提供更加全面和准确的地质信息服务。通过对地质环境进行实时监测和分析,帮助煤矿及时发现并处理可能存在的地质构造,提高采掘效率,降低经营成本。

3.2 矿井生产运营阶段

在矿井生产运营阶段,国内外学者已经进行了大量的研究和应用,但离数字孪生要求的以虚预实、以虚优实、虚实共生等愿景相差较远。生产运营阶段的两个重点任务是安全和生产,因此后续的研究中应重点突破数字孪生技术在灾害预警及防控和生产调度决策优化2 个方面的关键技术,实现数字孪生的真正价值。

3.2.1 灾害预警及防控

水灾、火灾、瓦斯爆炸、粉尘、冲击地压等煤矿灾害严重威胁矿工的生命安全。为了减少事故的发生,提前预测并防止潜在的危险因素至关重要。目前,煤炭行业已经能够监测并报警灾害,但灾害的发生往往具有突发性,当监测到灾害异常时,灾害通常已经处于不可控的状态,无法满足安全监控预警的需求[81]。然而,数字孪生技术通过将实体系统与其虚拟仿真模型相结合,能够实时监测、分析和预测煤矿环境中的各种参数,并通过数据模拟和算法优化来提供准确可靠的预警信息。

在数字孪生技术中,对煤矿环境进行精确建模是非常重要的。通过采集传感器数据、视频监控等手段获取实时数据,并结合地质勘探、物理测试等方法获取更详细的井下环境信息,从而建立一个真实可靠的虚拟煤矿环境。通过模型仿真,结合物理世界实时监测温度、湿度、气体浓度、矿压、粉尘含量等参数,实现孪生体的提前运转。当虚拟世界中出现异常时,可提前告知物理世界做出预警反应。

此外,数字孪生技术还能通过机器学习和人工智能算法来进行复杂数据处理和预测分析。通过对大量历史数据的学习和训练,可以建立起精确的模型,并根据实时数据不断优化预测结果。这使得煤矿科技人员能够提前发现潜在的灾害风险,并采取相应措施来避免事故发生。

另外,煤矿发生灾害时的辅助决策是数字孪生技术在煤矿的应用方向之一。灾害发生时,如何制订决策方案是至关重要的问题。通过数字孪生技术,可以在虚拟空间中低成本试错。例如,发生外因火灾时,可以通过数字孪生技术在孪生世界中测试反风效果及烟流蔓延方向,从而制定决策及人员逃生方案。发生煤自燃时[82-83],利用实时监测到的束管监测数据及光纤测温数据等关键参数,通过数字孪生实时仿真实现高温火源点的定位。发生瓦斯爆炸后,借助数字孪生技术实现预测气体的波及范围,实现安全监控系统的提前预警。

3.2.2 生产调度决策优化

煤矿生产调度是煤矿企业生产管理中至关重要的环节,其目的在于协调各个生产环节[84],综合平衡,使整个生产过程能够高效进行,最终形成一个有机整体。在数字孪生平台上可实时模拟和监测实际物理系统运行状态,并通过数据分析和算法优化来指导实际操作。在煤矿生产调度中,数字孪生技术可通过以下方式发挥作用。

1)模拟和优化生产过程。通过建立煤矿主生产系统的数字孪生模型,可实时模拟和监测各个生产环节的运行状态,预测可能出现的问题,并通过算法优化来提高生产效率和资源利用率。

2)预测和应对突发事件。数字孪生技术可根据历史数据和实时监测数据进行预测分析,提前发现可能导致生产中断的突发事件(如设备故障、灾害等),并制定应对策略,以减少停机时间和损失。

3)实时调整调度方案。基于数字孪生模型对煤矿主生产系统进行实时监测和分析,可根据实际情况动态调整调度方案,使各个环节之间的协调更加紧密,避免停工现象,并确保库存水平与市场需求相匹配。

4)优化资源配置。数字孪生技术可通过数据分析和算法优化来指导资源的合理配置,包括人力、设备、物料等方面。通过最优化资源配置,可提高煤矿生产的效率和稳定性,减少资源浪费。

3.2.3 生产设备全生命周期管理

数字孪生可应用于煤矿生产设备的全生命周期管理过程[85-86]。在设备的设计与制造阶段,数字孪生技术可通过模拟帮助设计人员预测设备的性能和运行情况,减少试错成本和时间,提高研发效率。同时,数字孪生技术还可帮助制造商监测设备的质量和完整性,确保产品符合标准和规定。在设备投入使用后,数字孪生技术可通过实时数据采集和分析来监测设备的状态和性能,基于数据分析结果及时发现异常情况并进行预警处理。

在维护保养方面,可根据实际使用情况制定更加科学合理的维护计划,以延长设备寿命。设备报废后,通过对设备历史数据进行分析,可帮助煤矿企业了解设备寿命周期、维修成本和更新换代的最佳时机等信息,从而制定更加科学的设备管理策略。

4 结论

1)数字孪生技术具备模型仿真测试、预测、远程可视化控制、算法分析和智能决策等低成本认识世界、改造世界的功能,与煤矿高风险作业和高成本维护等现状相适应。因此,数字孪生技术在智能矿山领域具有广泛的应用前景。

2)数字孪生技术目前在煤矿安全、生产、运营管理方面得到应用,但属于起步阶段。在应用场景方面,以采掘工作面、关键重要机械装备及灾害预警为主要应用点。在数字孪生5 个维度方面,虚拟实体的研究较多,其中虚拟实体的建模以几何模型居多,物理、行为、规则模型涉及的较少;功能服务大多与智能算法相结合,但现场应用较少;物理实体、连接交互、孪生数据维度的相关研究很少。在功能方面,实现三维可视化功能较多,少部分达到以虚控实层级,以虚预实、以虚优实、虚实共生的层级目前处于探讨阶段。

3)数字孪生在智能矿山领域的全面应用需从5 个维度同步着手研究。物理实体维度需重点突破全面感知及控制装备的研发,虚拟实体维度需深入进行物理、行为、规则模型的研究,连接交互维度需攻关煤矿井下5G 网络传输关键技术,孪生数据维度需解决高性能计算等问题,功能服务维度需研发仿真软件及人工智能算法,以便更好地适应现场环境。

4)智能矿山领域宜从设计阶段、生产阶段等方面推进数字孪生技术的研究与应用,针对关键部件或装备,核心环节,重要或危险场所、区域等进行精细化孪生。