煤矿井下水力压裂自动控制系统设计

2024-04-22刘波

刘波

(北京天玛智控科技股份有限公司,北京 101399)

0 引言

水力压裂技术是煤矿井下坚硬顶板弱化、高应力巷道围岩卸压、冲击地压防治及煤岩层增透的有效方法[1]。在成套压裂机具和装备中,压裂泵将压裂介质加载至高压状态,是水力压裂的核心装备,其电气系统负责整套压裂泵的运行逻辑及电力驱动。

目前水力压裂技术主要应用于石油、页岩气开采领域,地面压裂装备向着大功率、变频电驱方向发展[1-13]。煤层水力压裂与地面石油压裂在装备规模、施工工艺要求、控制要求等方面存在差异,主要体现在:煤层水力压裂装备体积较石油压裂装备小,以便于在煤矿巷道施工;煤层水力压裂工艺包括低压封孔、高压压裂、注水保压、快速卸压,需要更加精确地控制注入水流量和压力;煤层水力压裂安全风险更高,需要远距离安全、可靠、便捷的控制效果。

近年来,国内外学者开展了煤矿水力压裂技术及装备的研究。文献[14-16]研制了井下定向长钻孔水力压裂技术与成套装备。文献[17-18]研制了超高压水力割缝煤层增透成套装置。文献[19]研制了井下高压水力压裂泵组。文献[20-21]提出的井下定向钻孔水力压裂技术已初步形成,但仍存在很多技术问题,需要深入研究自动化压裂设备、实时监测与可视化平台等。文献[22]指出需研发具有系统化、安全化、便捷化和自动化特点的水力化技术装备。

目前煤矿井下水力压裂系统面临的技术难题包括:①压裂泵输出压力和流量不能快速、精确调节。目前一般采用液力变速箱换挡方式实现压裂泵转速和转矩调节,分为空挡和1~5 挡,采取步进式换挡方式,当变速箱油温、油位满足特定要求时方可换挡,每次换挡需15 s 以上的时间间隔,且各挡位对应固定的转速和转矩,无法实现注水量和压裂压力的快速、精确、平滑调节。②远程安全监测和控制效果需提升。压裂作业存在安全风险,需要操作人员远离压裂施工区域和高压设备,因此需要安全可靠的远程监控方案。目前一般采用单条通信链路传输监测数据和发送控制指令,单一通信链路中断或数据丢失时整套系统无法正常工作。另外,当前采用的旁路球阀需人工手动调节或远程粗略调节,存在高压泄漏风险和压力调控不准确问题。③系统自动化水平有待提高。当前现场操作人员需依次手动开启冷却泵电动机、水箱增压泵电动机、压裂泵主电动机等设备,并实时观察液力变速箱的油温、油位等传感器,还需手动切换气动换挡阀门,时刻关注压裂压力和流量,操作繁琐且易出错。

现有煤矿井下水力压裂装备控制模式已无法保障压裂工程的安全性、实时性。对此,本文设计了一种基于变频电力驱动的煤矿井下水力压裂自动控制系统。该系统以变频电动机作为驱动核心,用变频器实时调节变频电动机转速和转矩,以嵌入式本安型控制器为控制核心,可远程快速精确调节压裂压力和流量,实现整套压裂工艺的自动化流程,为煤矿井下水力压裂工程实施提供有力保障。

1 控制系统功能需求

煤矿井下水力压裂工艺可分为封孔、高压压裂、注水保压、停水卸压4 个阶段[23]。快速有效的封孔技术是压裂成功的硬件要素。在封孔阶段,缓慢注入压裂介质,使封孔器压力达到5 MPa 左右,封孔器依靠双封结构间的拉力及封孔器径向压力实现封孔,从而固定深钻孔管路。在高压压裂阶段,压裂介质填满煤岩层缝隙后,继续注入压裂介质,促使封孔器周围压力陡增,当注入压力大于煤岩层缝隙起裂压力时,煤岩层开裂。在注水保压阶段,持续不断注入压裂介质,注入量与煤层出水量保持平衡,以维持煤岩层缝隙压力。在停水卸压阶段,停止注入压裂介质,逐步释放系统压力。

水力压裂系统主要由高压大流量压裂泵、压裂泵主电动机、多功能水箱、电动开度球阀、高精度清水过滤站等组成,如图1 所示。高压大流量压裂泵配备安全阀、溢流阀。与普通水箱相比,多功能水箱具备进液/出液流量监测、注水量实时监测、双侧液位监测、根据坡度变化自动切换吸液口、自动补水功能。高精度清水过滤站配备精密滤桶、反冲洗装置。

图1 煤矿井下水力压裂系统架构Fig.1 Architecture of underground hydraulic fracturing system in coal mine

水力压裂系统工作流程:井下原水通过高精度清水过滤站过滤为清水后注入多功能水箱。水箱利用增压泵将清水注入高压大流量压裂泵的吸液端。压裂泵在主电动机的驱动下,将低压清水加载至高压状态。高压清水通过深钻孔管路注入待压裂区域。

根据煤矿井下水力压裂工艺、水力压裂系统工作流程及系统构成,水力压裂自动控制系统需研究高压大流量压裂泵输出流量和压力的快速精确调节,远程高可靠性安全、高速实时监控,一键启停及图形化分析等技术。

高压大流量压裂泵输出流量和压力的快速精确调节通过变频器对压裂泵主电动机进行快速变频及无级调速来实现。变频器频率范围为5~50 Hz,变频调节精度为0.1 Hz,变频调速误差不超过0.5%。在封孔阶段,通过维持5~10 Hz 低频输出,使深钻孔内封孔区域注入小流量水,且控制封孔器压力维持在5 MPa 左右;在高压压裂阶段,通过调节变频器输出频率,快速、精确调整主电动机转矩和转速,实现压裂泵快速大流量注水、精确识别压裂压力、控制保压压力,以满足煤层压裂要求。

远程高可靠性安全、高速实时监控技术采用光纤加CAN 总线的双线冗余通信方案。光纤主要传输传感器采集数据,CAN 总线主要传输全部控制指令,二者互为冗余备份,充分利用光纤传输带宽大、速度快及CAN 总线稳定可靠的优点。当其中一条传输链路中断时,可立即将全部传感信息和控制指令切换到另一条链路。2 条通信链路的传输数据互相校验,以保障数据的完整性和真实性。采用远控电动开度球阀,可远程控制球阀开关及开度,开度信息实时反馈至控制系统,实现旁路泄液的精确闭环控制。以光纤加CAN 总线的双线冗余通信替换现有的单一传输链路,实现了安全可靠的设备远程操作;采用远控电动开度球阀代替人工近距离调节阀门或远程粗略调节阀门,提高了阀门控制精度,降低了人员安全风险。

一键启停及图形化分析技术采用多维传感监控及故障诊断方式对压裂泵输出水压和流量,水箱水位、水温、进出口流量,增压泵水压,压裂泵油压、油温、油位、振动幅度和加速度、齿轮油黏度、含水量、颗粒度等参数进行实时监测,并根据各参数变化趋势进行故障诊断。将冷却泵电动机、水箱增压泵电动机、压裂泵主电动机、电动开度球阀、泵头溢流阀、水箱补水阀等被控元件进行控制逻辑关联,操作人员只需按下启动/停止按钮即可完成一次完整的压裂过程。根据压裂工艺特点,开发了压裂压力曲线自动识别功能,并自动生成压裂数据报表,为压裂过程提供数据分析功能。

根据上述分析,设计煤矿井下水力压裂自动控制系统功能架构,如图2 所示。

图2 煤矿井下水力压裂自动控制系统功能架构Fig.2 Functional architecture of hydraulic fracturing automatic control system in underground coal mine

2 控制系统整体设计

根据水力压裂系统控制要求,该控制系统总体包括电力驱动模块、传感监测模块、逻辑控制模块、执行元件模块,整体设计方案如图3 所示。

图3 控制系统整体设计方案Fig.3 The total design schema of the control system

电力驱动模块包括压裂泵主电动机、矿用变频器、多回路组合开关、水箱增压泵电动机、润滑油泵电动机。其中压裂泵主电动机为压裂泵提供电力驱动;矿用变频器用于启停主电动机并实现变频无级调速功能;多回路组合开关控制所有辅助电动机的启停;水箱增压泵电动机将水箱的清水预增压后注入压裂泵吸液端;润滑油泵电动机为齿轮箱提供润滑动力。

传感监测模块包括压裂泵传感监测单元、系统输出监测单元、水箱监测单元、故障诊断单元。其中压裂泵传感监测单元包括齿轮油的油温、油压、油位传感器和电动机温度传感器;系统输出监测单元包括系统高压出口的输出水压传感器、输入/输出流量传感器;水箱监测单元包括水位、水温传感器和增压泵水压传感器;故障诊断单元包括齿轮油黏度、含水量、金属颗粒度、振动幅度、振动加速度传感器。

逻辑控制模块包括KXH12 型矿用本安型泵站控制器、监控主机、水箱补水阀、远控电动开度球阀。泵站控制器用于模拟量采集、设备启停逻辑控制、电磁阀驱动等,其采用32 位指令集ARM7 处理器,具有最高60 MHz 时钟频率、外设存储器容量1 MiB 的FLASH 芯片和512 KiB 的SRAM 芯片。水箱补水阀用于在水箱水位不足时进行补水。电动开度球阀用于调节回流旁路的开度,阀门开度可远程控制并实时反馈。

主要逻辑控制元件为3 台KXH12 型控制器。其中压裂泵控制器采集曲轴箱齿轮油的油压、油温、油位、黏度、含水率、金属颗粒度,以及电动机温度、泵体振动幅值及加速度等信息,控制主电动机启停和变频调速、润滑油泵启停、电磁卸荷阀动作,通过双总线与其他控制器交互数据,并汇总数据发送至监控主机。水箱控制器采集水温、双侧水位、系统压力、增压泵水压等信息,控制水箱增压泵电动机及补水电磁阀、电动开度球阀动作。中央控制器负责接收操作人员的启停指令,将控制指令下发至其他控制器,将系统各采集参数、动作执行情况上报到监控主机。

监控主机负责实时监控3 台控制器的心跳信号,监控系统整体工作状态。当控制器出现故障时,监控主机报警,并提示故障点位置,方便维护人员及时维修。当系统出现紧急情况时,操作人员按下任意一台控制器的急停按钮,即可使整套控制系统停止工作,避免发生安全事故。

3 控制系统硬件设计

控制系统硬件结构如图4 所示。泵站控制器采用DC12 V 隔爆兼本安型稳压电源供电。传感采集接口采用4~20 mA 精密电流环接收器将采集信号传输至MCU 的10 位A/D 转换接口。数字量输出接口采用继电器输出方式。数字量输入接口采用光耦输入方式。控制器的双总线通信接口与其他控制器的双总线接口通过光纤和CAN 收发芯片连接。矿用变频器主回路采用三电平拓扑结构,逆变触发信号采用光纤隔离,直流回路采用无感设计,频率范围为5~50 Hz。

图4 控制系统硬件结构设计Fig.4 Hardware structure design of the control system

当操作人员发出启动压裂泵指令后,变频器执行启动命令,变频器带动压裂泵主电动机启动,按照设定的频率运行。监控主机实时显示系统各参数、运行状态。

4 控制系统软件设计

压裂泵控制器、水箱控制器及中央控制器的程序集成在同一个程序中,可在控制器菜单中选择本台控制器的程序功能,实现各控制器硬件互换。

控制系统软件包括通信传输模块、传感采集模块、逻辑控制模块、人机交互模块、安全保护模块,如图5 所示。通信传输模块支持Modbus-TCP 和CAN2.0 通信协议。传感采集模块支持0~5 V 电压和4~20 mA 电流模拟量采集、数字量输入信号采集。逻辑控制模块可实现润滑油泵电动机、水箱增压泵电动机、主电动机的一键启停,可控制电磁补水阀、电磁卸载阀通断等功能。人机交互模块可通过矩阵键盘操作菜单,通过显示屏观察菜单中系统参数的修改。系统自带安全保护功能,在监测到爆管导致管路压力急剧下降等异常情况时,自动停机并报警。

图5 控制系统软件设计方案Fig.5 Software design scheme of the control system

4.1 压裂泵控制器程序

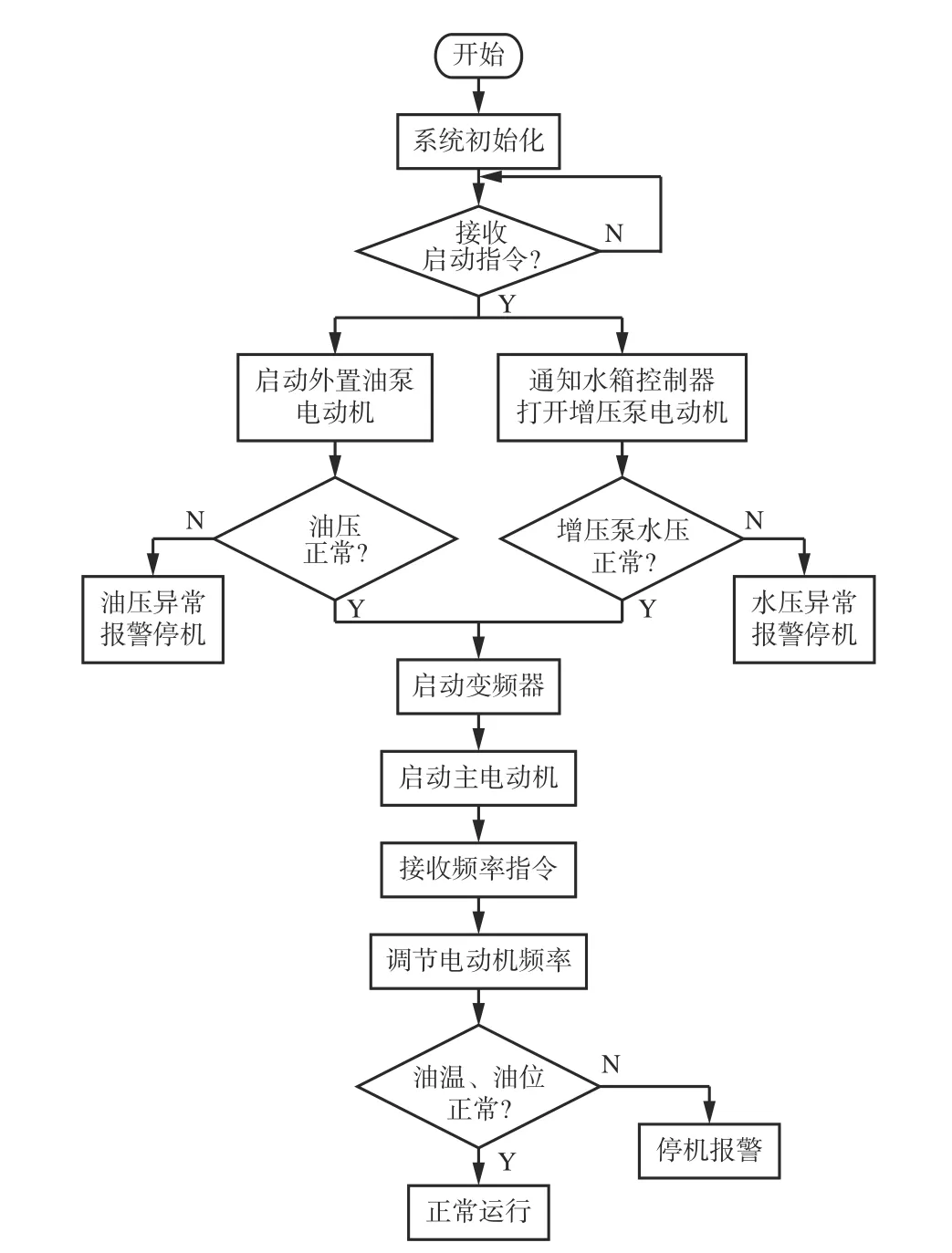

压裂泵控制器主要功能是启停压裂泵主电动机、监控压裂泵传感器和电磁阀,其程序流程如图6所示。

图6 压裂泵控制器程序流程Fig.6 Program flow of fracturing pump controller

压裂泵控制器先启动润滑油泵电动机,当油压监测值达到规定值时,通知水箱控制器打开增压泵电动机,使增压泵水压达到规定值。在油压和水压均正常的情况下,才能启动变频器和主电动机。启动压裂泵后,压裂泵控制器持续监测各传感器参数,发生异常时随时停机保护并向操作人员报警。在运行过程中,随时接收频率指令,按照给定的频率调节变频器输出频率,实现压裂泵输出流量的实时调节。将所有控制逻辑集成在一起,实现压裂设备一键启停功能。

4.2 水箱控制器程序

水箱控制器主要功能是监控水箱水位、开关水箱补水阀、启停增压泵电动机、调节电控阀门开度、监控系统水压,其程序流程如图7 所示。

图7 水箱控制器程序流程Fig.7 Program flow of water tank controller

水箱控制器接收到启动增压泵指令后,先判断当前水位是否处于合理区间,若水位充足则开启增压泵电动机,增压泵水压正常的情况下,通知压裂泵控制器。水箱控制器接收到电动开度球阀的控制指令后,将阀门调整至预设的开度。控制器可实时监测系统压力并将其实时发送至压裂泵控制器和中央控制器。如果系统压力超限,则压裂泵控制器将电磁卸荷阀切换至卸载状态。

4.3 中央控制器程序

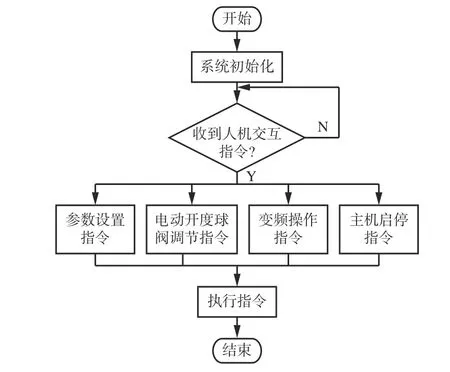

中央控制器主要负责人机交互、接收操作人员指令、控制整套系统运行,其程序流程如图8 所示。

图8 中央控制器程序流程Fig.8 Program flow of central controller

中央控制器接收来自其他控制器的传感器参数,并将其发送至主机集中显示。中央控制器主要收发4 类指令:参数设置指令、电动开度球阀调节指令、变频操作指令、主机启停指令。中央控制器内置压裂工艺流程控制算法,自动完成封孔、压裂、保压、卸压4 个工艺流程。根据压裂压力曲线,实时动态调节变频器输出频率、电动开度球阀开度,保证输出流量和压力的准确调控。

5 工业性试验

先后在陕西省榆林市大梁湾煤矿有限公司和陕西彬长矿业集团有限公司孟村煤矿、胡家河煤矿对煤矿井下水力压裂自动控制系统进行工业性试验。

5.1 压裂压力曲线分析

压裂过程中存在起裂压力峰值,系统压力达到起裂压力峰值后会陡降。压裂过程中的压力曲线如图9 所示。压力尖峰共计14 次,对应实际进行的14 次压裂过程。

图9 压裂压力曲线Fig.9 Fracturing pressure curve

从图9 可看出:在封孔阶段,通过维持变频器低频输出,能够精确控制封孔器压力,实现良好的封孔效果;在压裂阶段,通过快速提升变频器频率,系统压力陡增,压力曲线出现明显尖峰,实现快速压裂;在注水保压阶段,当监测到系统压力尖峰突然下降时,及时精确调整变频器输出频率,使系统压力保持短暂平稳;在卸压阶段,快速降低变频器频率,压力陡降,实现快速卸压。根据后台数据可知,系统压力控制精度为0.1 MPa。

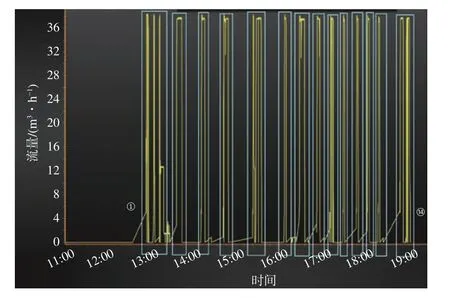

5.2 压裂流量曲线分析

注入流量曲线反映每次压裂过程注入介质的流量。压裂过程中流量曲线如图10 所示。流量突变共计14 次。

图10 压裂流量曲线Fig.10 Fracturing flow curve

从图10 可看出:在封孔阶段,变频器维持低频输出,能够精确控制较小的注水量,使封孔器膨胀,为后续压裂做好准备;在压裂阶段,变频器快速提升输出频率,压裂泵快速提供大量注水,流量曲线陡升;压裂过程中出现流量细微变化,原因是系统识别到煤层开裂时,变频器及时、精确地控制输出转速,从而控制注水流量,实现保压;在卸压阶段,控制变频器转速快速降低,流量曲线快速下降。根据后台数据可知,系统流量控制精度为0.1 m3/h。

5.3 累计注水量曲线分析

累计注水量曲线呈阶梯递增状态,每完成一次压裂,注水量就递增一次。累计注水量曲线如图11所示。14 个台阶对应实际压裂14 次。

图11 累计注水量曲线Fig.11 Water injection accumulation curve

从图11 可看出,单次注水量呈斜率较大的直线上升状态,说明变频器能够快速增大频率,从而快速增加注水量。根据后台数据可知,单次注水量最小为1.2 m3,最大为7.4 m3,实现了注水量精确控制。

6 结论

1)设计开发了适用于煤矿井下水力压裂设备的自动控制系统,完成了该系统的整体方案及软硬件系统设计。重点攻克了高压大流量压裂泵输出流量和压力的快速精密调节,远程高可靠性安全、高速实时监控,一键启停及图形化分析等关键技术。

2)该控制系统基于变频电驱方案,通过变频无级调速和电动开度球阀控制联动,可快速精准控制输出压力和流量,实现了远程一键启停、自动化分析等功能,操作方便、安全性高。

3)井下工业性试验结果表明,该控制系统压力控制精度为0.1 MPa,流量控制精度为0.1 m3/h,连续完成14 次压裂过程中,每次煤岩层开裂后均能实现较好的保压效果,满足煤矿井下水力压裂工艺要求。