外夹式顶驱下套管装置的研制及应用

2024-04-22邓荣董毅军王德贵阎永宏张宏桥王文超

邓荣,董毅军,王德贵,阎永宏,张宏桥,王文超

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.中油国家油气钻井装备工程技术研究中心有限公司,陕西 宝鸡 721002)

0 引言

随着油气行业勘探开发水平井、大位移井的数量逐年攀升,对水平井、大位移井套管的下入能力和安全性提出了全新挑战[1-5]。传统动力套管钳在应用到大位移水平井时,难以克服超深井随着井深增加而井眼弯曲、套管串自重大带来的较大摩擦阻力和弯曲应力,特殊工况下又较大依赖于柔性套管[6]。此外,传统下套管工艺无法在下套管遇阻时循环钻井液,对井眼的稳定性要求高。

早期国外石油服务公司,如Weatherford、Tesco、NOV等就进行了关于顶部驱动下套管工具[7-8]的研发应用。由于技术封锁,我国在大位移水平井等高难度油气井开发初期采取租赁国外顶部驱动下套管装置作业,高额租赁费用和服务费用极大地增加了油气开采的成本。国内石油服务公司于20世纪90年代开始自主研制同类产品,但现有产品在应用中暴露出夹持时易破坏套管、上提套管过程损坏套管接头或装置本身[9]、长时间旋转时主体严重发热、泥浆循环漏失[10]等问题。因此宝石机械有限公司针对现有国产顶驱下套管装置在应用中的问题,研制了外夹式顶部驱动下套管装置,以更好地适应高难度开采油气田的开采所需。

1 顶驱下套管工艺及接口信息

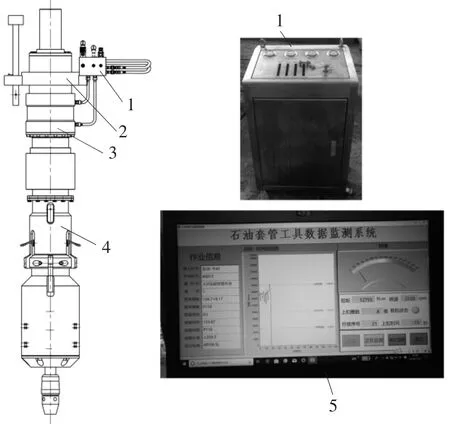

顶驱下套管装置是一种新型的自动套管送入装置,利用顶驱旋转动力,精确控制套管上、卸扣过程中的转矩。可实现套管的抓取、上扣、旋转、下入,同时灌注或循环泥浆,能适配多规格的套管进行下套管作业。图1为外夹式顶驱下套管装置安装示意图。

图1 外夹式顶驱下套管装置安装

顶驱下套管装置在入场前必须对接口相关信息进行确认。

1)确认顶驱可提供的转矩大小、转速信号接口、电源接口和保护接头扣型,宝石机械有限公司研制的外夹式顶驱下套管装置针对顶驱常规保护接头规格配置有NC50、REG 6-5/8、FH 5-1/2三种转换接头,可基本满足国内陆地油气钻机选用。

2)确认井口对中偏斜度,偏斜度过大时需调整顶驱居中度,顶驱偏斜度过大时可旋转下套管,无法对扣。

顶驱下套装置下套管工作过程[11]如图2所示,具体如下:1)抓取。抓取首根套管下放至钻台面,套管卡瓦夹紧。2)对扣。抓取第二套管上提到合适高度后与套管卡瓦内的套管对扣。3)上扣。下放顶驱下套管装置到位后,套管卡瓦夹持住首根套管,顶驱旋转带动第二套管旋转完成与首根套管上扣。4)下放。松开套管卡瓦,下放已连接的套管柱到合适位置后,套管卡瓦夹持住第二套管再脱开顶驱下套管装置,完成一次下套管作业。重复以上操作过程完成下套管作业,作业过程中可根据需要旋转、灌浆或循环套管。监测系统则对作业过程进行监控,并记录、存储下套管作业中的各项数据。

图2 顶驱下套管装置工作过程

2 技术分析

2.1 工作原理

外夹式顶驱下套管装置主要由液压系统、执行器总成、外夹式总成、防扭架、抓管系统(抓管臂或延伸吊环)、监测系统总成组成。图3为外夹式顶驱下套管装置机械结构示意图。

图3 外夹式顶驱下套管装置

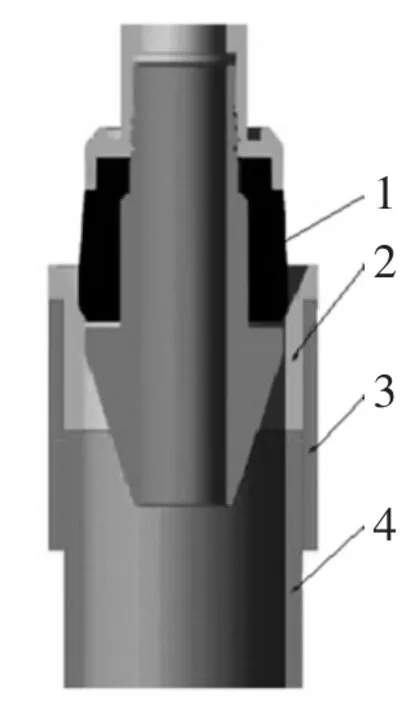

作业时,液压系统供液驱动执行器总成内的执行液缸运动,带动外夹式总成内的六方斜面卡瓦装置动作,六方斜面卡瓦[13]与楔型卡瓦芯轴配合(如图4),实现对套管的夹持、松开,通过传递顶驱旋转的转矩实现套管的上扣、卸扣。

图4 卡瓦总成结构

2.2 主要技术参数

可夹持套管范围为4-1/2 ~7 in;抗拉载荷为3150 kN;工作最大转矩为50 000 N·m;最大转速为30 r/min;密封压力为35 MPa。

3 关键技术

1)采用大圆周包络角的六方斜面卡瓦[12](如图5),具有合理的牙型和更大接触面积,现场应用时在套管面上仅留下微小压痕(如图6),极大地减小了对套管的损坏[7]。

图5 六方斜面卡瓦

图6 两倍载荷下套管壁牙痕

2)外夹式总成内设指针系统。上扣前套管进入顶驱下套管装置内部,未接触到内筒时指针处于收回状态;当套管进入斜面卡瓦正确夹持位置后,套管接触内筒,弹簧压缩,内筒将指针顶出,司钻房内视频监测系统观察到伸出的指针后,提示套管上提到位(如图7),斜面卡瓦夹紧套管后上扣,避免斜面卡瓦夹持接箍表面最终造成套管柱落井的严重事故。

图7 指针系统

3)导向头设有小锥度球头和小间隙直径,良好密封性能保证下套管作业中泥浆循环不漏失,同时能防止工具在对接套管接箍时过度撞击,又保持较好的导向能力,图8所示为具有自密封性能的导向头总成;胶筒采用微过盈长斜面导向结构,胶筒磨损后仍能保持密封的可靠性。胶筒材料为特殊配方的耐磨橡胶,并针对不同规格套管配用表面光滑的胶筒保护套,提高胶筒寿命,降低维保频率。

图8 导向头总成

4)顶驱控制模块与下套管装置的操作系统集成化设计,形成了下套管作业中的安全呼应系统。如图9所示,实现全天候、全气象可靠传递操作指令,避免恶劣气象环境造成下套管过程中作业的不便和误操作。当顶驱下套管装置在高空夹持套管到位后,司钻房内顶驱控制集成模块上的“上扣”指示灯亮,司钻无需与钻台面的下套管装置操作人员沟通即可进行顶驱的控制操作;下放已连接好的套管到位后,司钻发出“释放指令”,下套管装置操作台“释放”指示灯亮,顶驱下套管装置操作人员操作下套管装置松开套管串,司钻房内顶驱控制集成模块上显示下套管装置“已释放”指示灯亮,司钻可直接进行顶驱的上提作业。下套管全过程不需人机呼叫,安全高效,通信顺畅。5)选用推力滚子轴承,两两组合安装,既能承受双向轴向高载荷,又能彻底解决因旋转摩阻过大而造成的发热以及轴承寿命短的问题。采用整体式卡瓦壳体和整体式连接套设计,替代传统的分体式连接套和两段式卡瓦壳体,消除轴承偏心力,增设轴套加强对连接套的导向功能,提高轴承两端安装部件的同轴度,使产品更易于维护保养。

图9 呼应系统

4 性能测试

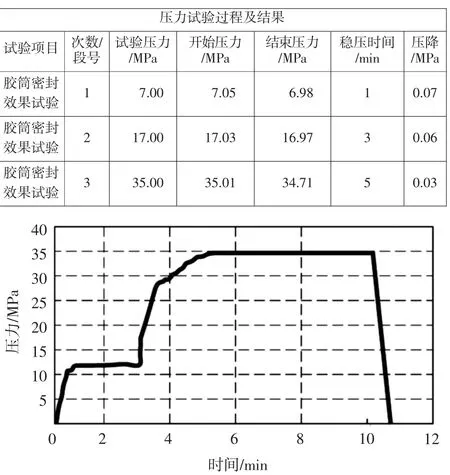

为验证本装置的可靠性,进行了拉伸载荷试验、转矩试验、密封试验、运转试验等多项厂内功能试验。在2000 t液压拉力试验机[13]上进行拉伸载荷试验,分段式加压,加载到6480 kN,保持加载5 min生成拉力-时间曲线,如图10所示,卸载后主承载件无损探伤检测结果符合标准要求;转矩试验选用5 1/2REG 套管进行加转矩旋转,转矩加载到51 330 N·m,保持载荷5 min套管不打滑;35 MPa静水压密封,分段加压到35 MPa,保压5 min生成压力-时间曲线如图11所示,无可见泄漏;在设备运转试验台进行连续24 h运转后,测定轴承测温显示40.7 ℃,升温远低于国标要求。

图10 载荷拉伸拉力-时间示意图

图11 压力测试压力-时间曲线

5 现场试验

该装置已在辽河油田多口水平井开展应用,2口大位移水平井全套管段采用本装置下入,1口井水平段选用本装置下入,具体作业井参数如表1所示。

表1 作业井参数

施工效果如下:全井段使用顶驱下套管装置下套管时,循环泥浆过程顺利无漏失,泥浆循环压力为14 MPa,泵排量为13.5 L/s。常规传统技术下竖直井段套管每小时下入15~20根套管,且水平段下套管时常规技术几乎无法下入套管,本装置在现场应用中下全井段套管每小时下入10~15根,能保持正常效率下入水平段套管,且循环泥浆无需拆装下套管设备,在基本不影响下套管效率的前提下,高质量完成了水平段下套管作业。全井段使用本装置下入套管作业过程中,司钻与钻台面下套管操作人员呼应清晰,操作简单方便。

6 结论

1)通过对六方斜面卡瓦、指针总成、导向头总成、轴承及轴承座、呼应系统的优化设计、厂内各项试验,验证了外夹式顶驱下套管装置工作原理正确,证实本装置研制成功。

2)本装置在辽河油田的不同井位应用中,提悬、下放套管动作正确,单根套管提升到位后视频监测系统指示清晰明确;上、卸扣过程流畅无卡阻,且上、卸扣转动过程平稳、轴承升温远低于标准规定;旋扣转矩值监测反馈及时,下套管过程中泥浆灌注、循环可靠无明显漏失,达到了大大降低下套管劳动强度的目的,且操作简单,与顶驱设备的安装、控制方便可靠,遇需循环泥浆时操作简单,现场应用成功。

3)基于目前旋转固井作业[14-15]的大趋势,建议对顶驱下套管装置和固井装置进行整体研究,以实现下套管作业和固井作业更高效配合应用。