基于视觉引导的自动贴标控制系统设计

2024-04-22黄皇

黄皇

(厦门精合电气自动化有限公司,福建厦门 361000)

0 引言

工业机器人是集机械、电子、控制、计算机、传感器、人工智能等多学科先进技术于一体的重要现代制造业自动化装备,工业机器人技术日趋成熟,已经成为一种标准设备,得到工业界的广泛应用[6]。自工业机器人诞生以来,其应用和种类不断得到扩展,其中装配机器人在工业制造领域获得了广泛应用,主要用于电器、汽车、电子等产品及其组件的装配任务[5]。随着自动化的快速发展,越来越多的人工被设备代替,尤其是人工装配正逐渐被机器人装配所取代。然而如何做到灵活识别并精准装配已成为一个制约因素,因为这需要给机器人装上一双“眼睛”,让它可以看见。工业视觉应运而生就成为这双“眼睛”,视觉检测等相关视觉算法让这双“眼睛”更加精准,更加高效,更加智能。随着视觉算法的不断优化与发展,视觉引导与机器人的动作结合则是针对这个制约因素而设计出的解决方案。

某电子产品的生产过程中需要对其进行两次贴标,其标签为椭圆形,长度为27 mm,中间最宽的宽度为6 mm, 需要贴标的位置也为长方形,长度为50 mm,宽度为6.6 mm。生产工艺要求标签从贴标位置顶部往下0.5 mm处开始贴标且以标签最宽位置为中心左右各留0.3 mm间隙,贴标精度要求达到0.05 mm。目前该产品的生产过程为人工贴标,但是人工贴标的效率低且精度差,不同作业员的贴标质量也不相同,甚至同一个作业员在不同时间段的贴标质量也不相同,贴标质量无法把控,从而导致产品受到客户的质量投诉。因此该厂家找到我公司希望可以设计一条自动生产线,以实现自动高精度贴标并在贴标后检测是否合格,可以实现对产品生产质量的实时精准把控,若有连续不良则报警提示。该自动线需满足产品的所有生产工艺要求,且生产节拍要控制在16 s以内。

1 自动贴标系统方案设计

1.1 确定自动生产线的功能需求

该产品的整个生产流程包括:入料,贴标,折弯,手工上下料,激光焊接,焊接后检测,出料。基于该产品的生产流程及该厂的生产车间场地限制,自动生产线方案设计采用倍速链+工装+转盘的模式,转盘共6个工位。

工位一:入料/出料即为倍速链与转盘接口(PLC通过扫码器读取并记录工装条码)。

工位二:贴标(自动贴标系统)。

工位三:折弯。

工位四:手工上下料(若贴标合格则放入焊接配件,若贴标不良则拿掉产品)。

工位五:激光焊接。

工位六:焊接质量检测。

倍速链分上下层:产品收料及空工装回流(收料时PLC通过扫码器读取工装条码,并通过条码查询该工装上的产品是否合格,再通过指示灯显示该产品状态)。

1.2 确定自动贴标系统的功能需求

通过对现场产品的实际生产过程进行考察,自动线设计方案的难点主要在于自动贴标功能的实现。自动贴标的流程包括:标签送料(标签为一整卷),抓住标签,剥离标签(标签背面有胶,粘在标签料带上),贴标签,检测。基于这个贴标流程,自动贴标系统需设计一个标签送料机,通过PLC控制步进电动机来实现自动送料,而其它动作则需要机器人(爱普生机器人,精度为0.02 mm)来实现。

根据现场产品工艺对贴标功能的需要来分析,自动贴标系统的难点在于如何实现高精度的贴标,而影响贴标精度的主要因素有3个。

1.2.1 标签来料

标签来料是一整卷,每个标签都是间隔粘在料带上面(每个间隔不一致且标签会有角度倾斜),需采用标签送料机构送料。因原本标签来料位置偏差,再加上标签送料机构步进电动机及检测标签有无的精度,导致每个标签到位时位置和角度都不一致。

1.2.2 标签剥离

因标签又薄又轻且粘在料带上面,机器人抓取标签时只能采用真空吸嘴,而且在吸住标签后需通过标签送料机对标签进行剥离,所以在标签剥离后,标签相对于剥离前真空吸嘴吸住的位置可能会有一定程度的偏移或旋转。

1.2.3 贴标位置

因贴标的产品是人工放在工装内,而工装是采用倍速链传送方式,因此当工装到达贴标工位时,每个产品的贴标位置不会一模一样,会有一点点偏差(这个偏差远远大于贴标精度要求范围)。

1.3 确定自动贴标系统方案

由于上面所说的3个影响贴标精度的因素为随机性,无规则,无法直接使用机器人按照固定位置去实现贴标动作,需要在机器人动作之前先知道具体位置,然后机器人运动到此位置再进行相关动作。因此解决贴标精度问题的关键在于如何获取相关位置精准坐标信息,此时工业视觉就成为最好的选择。而视觉方案配置的高低则关系到精度的高低,因为标签最宽为6 mm,长为27 mm,标签的角度倾斜范围为正负5°,而贴标签的位置为6.6 mm×50 mm(从顶部0.5 mm处贴标起始位置),所以检测视野只需要7 mm×6 mm就可以达到准确识别并贴标的要求。若选用500万像素的相机,其分辨率为2432×2050,以7 mm×6 mm的视野来说,其单个像素的精度为0.003 mm,考虑到镜头失真(失真就是捕获图像的中央区域和边缘区域之间的变化率。由于镜头的像差,在捕获图像的边缘位置上更容易看到失真,失真分为两种:桶形失真和枕形失真。一般而言,失真值的绝对值越小,镜头提供的精确度就越高[4]),机械安装位置垂直度偏差,为了满足系统的稳定性,使用10个像素即0.03 mm来表示视觉精度。此精度远高于客户贴标精度要求的0.05 mm,因此以机器人+工业视觉(500万像素)来设计基于视觉引导的自动贴标系统可以达到客户的工艺精度要求。

1.4 确定自动贴标系统方案的视觉配置

整个自动贴标过程需要用到4次视觉检测。

第一次:抓标签前视觉检测(检测标签具体位置并获取坐标信息)。

第二次:抓标签后视觉检测(检测标签剥离后位置偏差并获取信息)。

第三次:贴标签前视觉检测(检测贴标签具体位置并获取坐标信号)。

第四次:贴标签后视觉检测(检测标签是否贴好)。

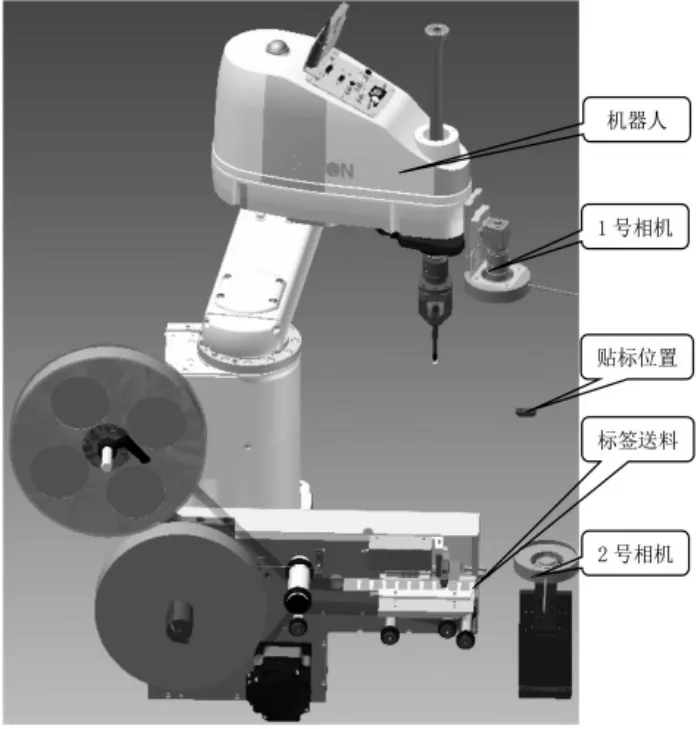

根据这4次视觉检测内容,选用基恩士的XG-X系列视觉控制器配500万像素相机(最多可控制4个相机),需要用到2个相机。1号相机负责第一次、第三次、第四次共3次检测,相机需安装在机器人上面并配白色环形光源(相机从上往下拍)。2号相机负责第二次检测,相机需安装在大板上面并配白色环形光源(相机从下往上拍)。具体安装方案如图3所示。

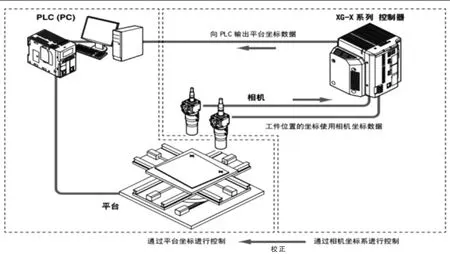

因为机器人的动作是要由视觉引导来完成,也就是需要视觉定位,如图1[1]所示,该贴标方案是以机器人为平台,视觉控制器需要以机器人坐标按照9点标定法进行校正,如图2[1]所示,这样视觉检测时所获取的坐标位置就跟机器人是在同一个坐标系中。

图1 视觉定位的系统结构

图2 视觉平台校正[1]

1.5 控制系统动作流程

倍速链分上下层,上层为工装送料,下层为空工装回流,转盘上6个工位对应产品的相关生产工艺。控制系统以触摸屏为人机操作界面,PLC为主控,控制倍速链及转盘(当转盘的所有工位动作都执行完成则控制转盘转动一个工位,转盘从工位一流出一个完成的产品,同时流入一个新产品),并通过EtherNet IP通信控制视觉控制器、机器人及扫码器,其中机器人只执行动作不做任何逻辑判断,贴标机械结构如图3所示。其贴标动作流程可分为11个步骤。

图3 方案的机械结构图

第一步:PLC控制步进电动机通过标签送料机送标签到位。

第二步:PLC控制机器人运动到抓标签前固定检测位置。

第三步:当第一步和第二步都完成时,PLC控制视觉控制器触发1号相机检测标签位置,获取标签坐标并传送给机器人。

第四步:PLC控制机器人按照标签坐标运动到位并吸取标签,再配合剥离机构动作把标签剥离完成。

第五步:PLC控制机器人运动到抓标签后固定检测位置。

第六步:PLC控制视觉控制器触发2号相机检测标签偏移量。

第七步:PLC控制机器人运动到贴标签前固定检测位置。

第八步:当前工位有产品时,PLC控制视觉控制器触发1号相机检测贴标位置并和第六步检测结果偏移量结合算出贴标坐标,当前工位若无产品则等待下一个产品到来。

第九步:PLC 控制机器人按照贴标坐标运动到位并贴标。

第十步:PLC 控制机器人运动到贴标签后固定检测位置。

第十一步:PLC控制视觉控制器触发1号相机检测贴标是否合格并获取结果,然后结束当前贴标流程并重新开始进入第一步,依此循环。

2 系统硬件配置

控制系统需要用到EtherNet IP通信,通过以太网交换机连接PLC、触摸屏、机器人、扫码器、上位机、视觉控制器及焊接机。

1)PLC选用松下AFP7CPS31E(带网口通信)并配上5个输入输出单元AFP7XY64D2T及1个位置控制单元AFP7PP04T(控制标签送料机构的步进电动机)。

2)触摸屏选用屏通的PT2150及PT2070共两个触摸屏,方便员工在不同方位操作。

3)机器人选用Epson的GX8-A552S/RC700-D,通过EtherNet IP通信。

4)扫码器选用基恩士的SR-710+N-L20,通过TCP/IP通信。

5)上位机选用西门子工控机。

6)视觉控制器选用Keyence的XG-X2000系列,通过EtherNet IP通信。

7)焊接机选用通快Trupulse 21,通过EtherNet IP通信。

8)以太网交换机选用三旺的IES6116。

3 系统软件设计

1)PLC通过以太网交换机以星型拓扑结构连接焊接机、工控机、视觉控制器、机器人,其星型拓扑结构的示意图如图4所示。

图4 PLC的星型拓扑结构示意图

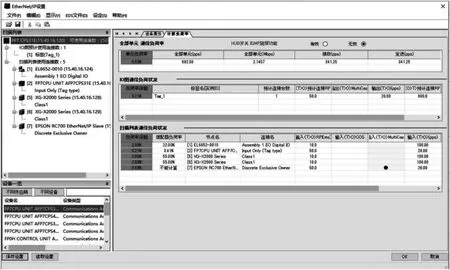

2)PLC的网络设置通过相对应的eds文件及图5[3]所示流程来设置。设置完成后如图6所示,其中共用5个相关设置分别为焊接机、上一台联机机台、视觉控制器1、视觉控制器2、爱普生机器人。

图5 PLC的EtherNet IP设置流程[3]

图6 PLC的EtherNet IP通信设置

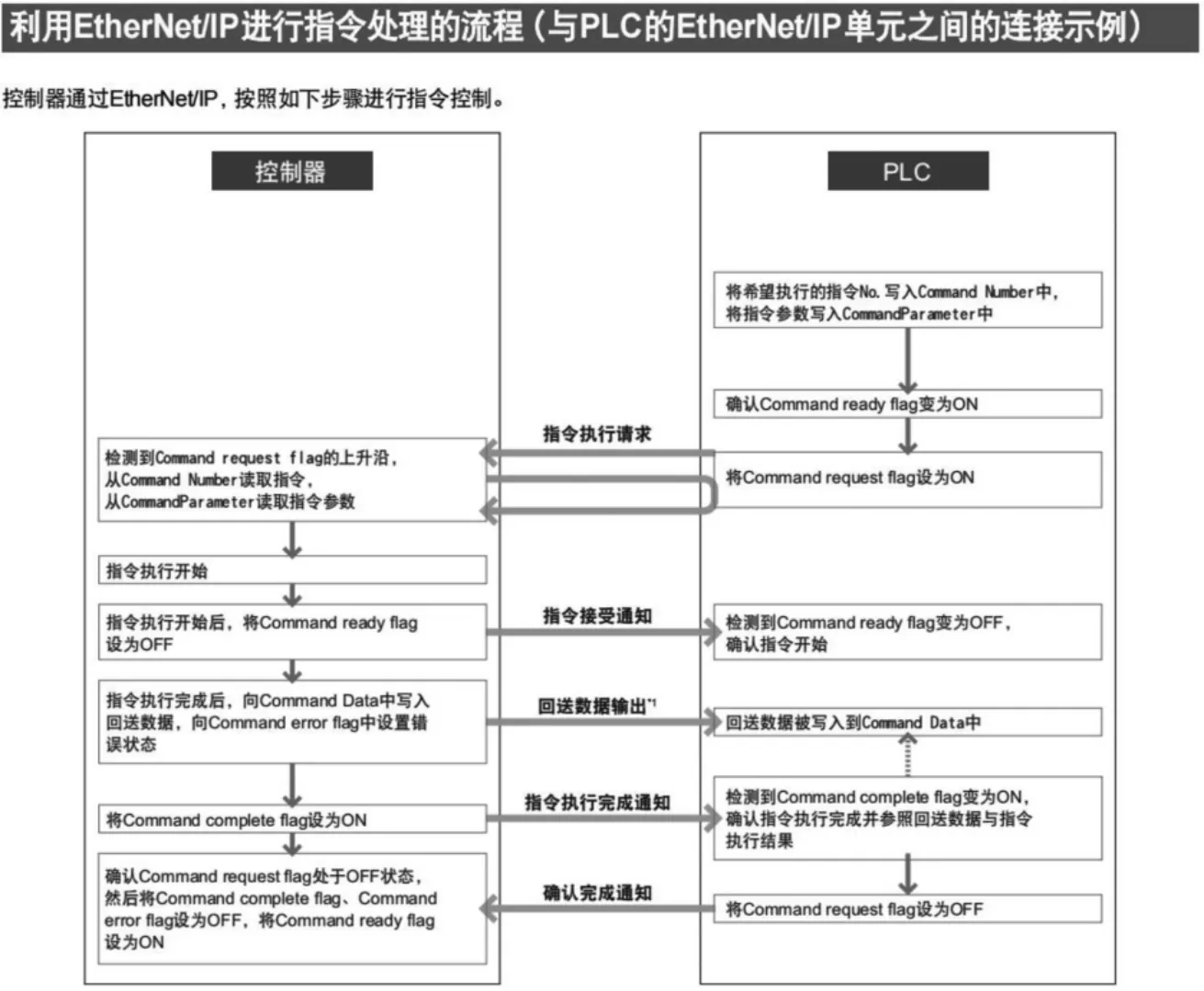

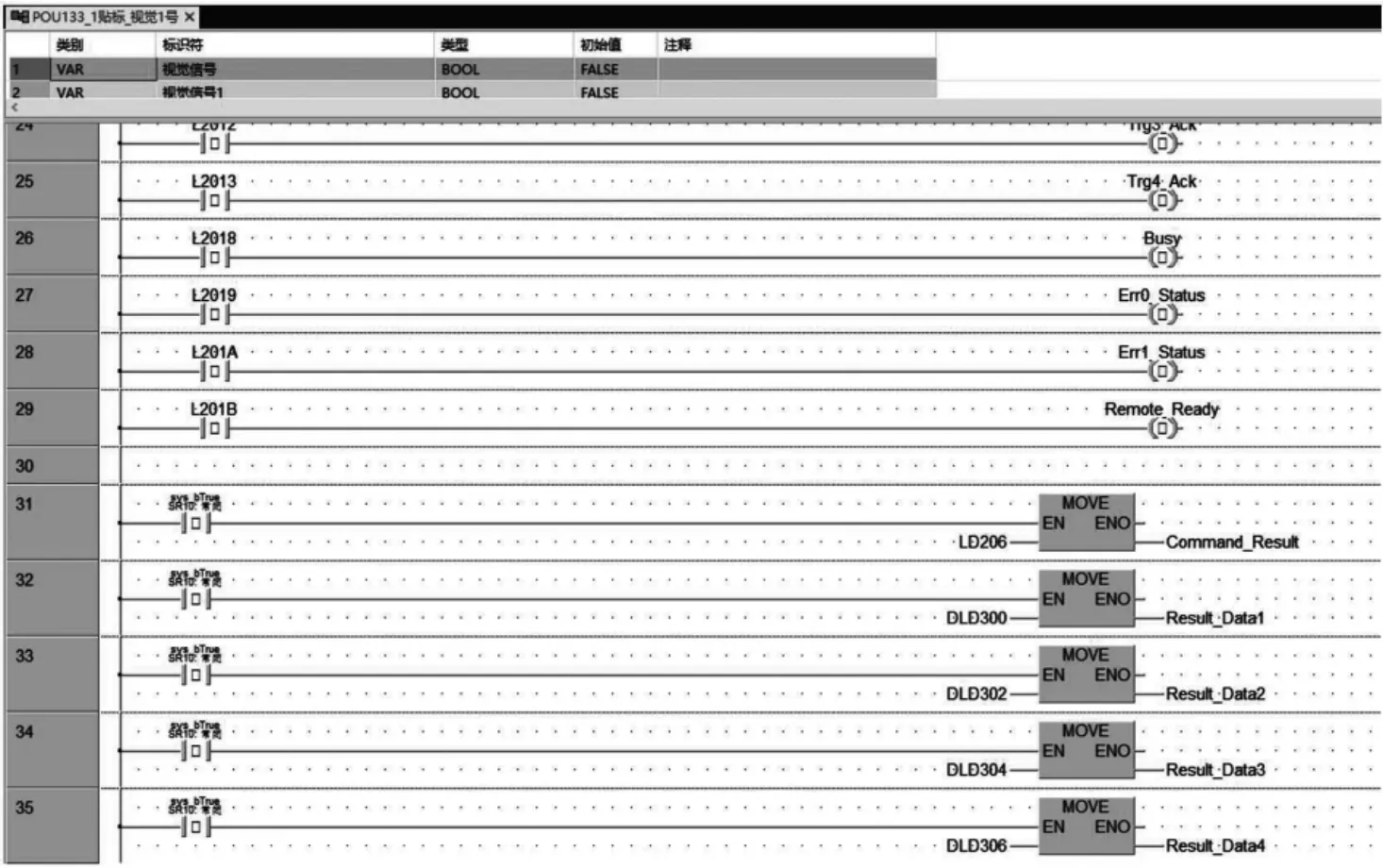

3)PLC与视觉控制器的连接如图7[2]所示流程,PLC则按此流程编写相关程序控制并获取相关数据给机器人,其PLC与视觉控制器的交互程序如图8所示。

图7 视觉控制器EtherNet IP指令处理流程[2]

图8 PLC与视觉控制器交互程序

4)爱普生机器人通过控制器的EtherNet IP板卡与PLC进行通信,PLC为主控,机器人为从控来执行动作,其PLC与机器人的交互程序如图9所示。

图9 PLC与机器人交互程序

4 结语

针对该企业的产品生产要求,我公司基于松下FP7系列PLC成功研发出自动生产线设备,其自动贴标系统成功实现高精度自动贴标(满足客户贴标精度要求的0.05 mm),受到客户的一致认可。该设备不仅满足客户产品的所有生产工艺要求且实现以下功能。

1)以PLC为主控,通过EtherNet IP 控制焊接机、视觉控制器机器人、实现线路简单化,避免繁琐的I/O接线且通信质量稳定可靠。

2)配备2个触摸屏在设备不同方位方便员工操作及查看,触摸屏界面有产品型号选择、单动调试(如气缸调试、电动机调试、仪器调试等)、联动调试(如转盘的6个工位动作都可以单独调试)、参数设置(如贴标参数、折弯参数等),功能屏蔽、各种状态及报警信息提示(如缺料提示、视觉控制器异常提示、焊接机未开机提示、连续不良报警提示等)、OEE相关产品数据统计等界面,人机界面友好,操作方便简单直观,提升设备的可视化及智能化。

3)使用视觉定位模式来引导机器人进行贴标不仅满足客户高精度自动贴标要求且操作上更加灵活简便。在不更改PLC及机器人程序的情况下,只需增加新标签的视觉检测程序就可以兼容多种产品贴标,而且可以通过触摸屏的产品型号选择快速自动切换程序,实现设备的智能化、柔性化生产。

4)倍速链工装入转盘前,先对工装条码检测并查询到前台设备该产品是否合格,若产品为合格则进入转盘并进行相关动作,若产品为不合格则不进入转盘,直接到倍速链下料处进行处理。而通过扫码器对工装及产品的条码检测并与该产品的相关生产数据进行绑定,且在上位机按照入料顺序先后进行保存,方便客户对不同批次产品的不良数据进行统计分析,为设备的数据化管理提供依据。

5)设备在通过现场试生产验证后已经达到工艺要求且生产节拍稳定在14 s左右(满足客户的节拍要求16 s内),目前已经在稳定的生产中。此自动贴标系统为后续基于视觉引导的相关方案设计提供可靠理论依据及实际经验。