某通信模块机箱自散热结构设计与优化分析

2024-04-22邓孟辉金向阳

邓孟辉,金向阳

(哈尔滨商业大学 轻工学院,哈尔滨 150000)

0 引言

目前,电子设备散热系统的研究主要分为主动散热和被动散热两类[1]。对于不同的工况和发热功率,采用的散热方式也有所区别[2-3]。此通信模块芯片耐温性能一般,功耗相对较低,且对其形状大小有着严格要求,无法添加主动散热装置,为了使其正常、可靠地工作,必须对机箱进行结构设计,并试验验证其散热效果,明确其满足散热要求的边界条件[4-5]。本文对不同翅片参数的散热机箱的冷却性能进行了仿真和试验研究,并选出了最佳参数以满足此模块的散热要求。

1 机箱结构热设计

1.1 机箱设计

在设计此通信模块过程中,根据GB/T 31845—2015《电工电子设备机械结构热设计规范》和公司具体要求,充分考虑了尺寸的小型化,在内部布局上,采用紧凑的组件排列,以最大限度地减少空间占用。使机箱符合125 mm×125 mm×35 mm的要求。机箱内部需要内置一块PCB板,板上有CPU芯片、电源、电感等各种发热元器件,工作时元器件通过热对流、热传导将热量散布到机箱及周围环境中,且各元器件的正常工作最高温度为120 ℃,为了提高系统可靠性,所允许元器件的最高结温为95 ℃。

根据PCB板上的元器件布置,机箱设计应满足以下要求:机箱上侧应在网口、光口及插针正上方留有开口,方便线路的连接。而机箱的下侧也应预留与背部连接器及导销座相对应的开口,以便通信模块与底板的固定连接。按照上述要求,机箱的上下两侧已不能有散热翅片,否则会影响通信模块线路的连接,而左右两侧安装散热翅片会影响模块长度要求,不符合设计理念。且左右两侧面积较小,安装散热翅片也不能得到充分的散热,因此应把翅片安装在机箱正面。利用SolidWorks建立机箱模型,如图1所示。

图1 机箱模型

1.2 仿真模型简化

由于此PCB板上元器件很多,且大部分元器件产生的热量极其微小,因此对PCB板应进行几何简化。保留功耗为1 W以上的元器件,将1 W以下的元器件省略处理,如图2所示。简化后PCB板上主要由5个发热元件构成,元器件参数如表1所示。对PCB板简化处理过后与机箱进行装配,5个主要发热元器件与机箱散热盖相接触。由于主要热源表面和散热机箱表面存在着一定的空隙,而这些空隙内的空气的热传导性能相对较差,其热导率只有0.026 W/(m·K)。因此,在主要热源与机箱散热盖接触表面加装导热垫,它可以填补接触面的间隙,提高热传导性能。

表1 主要发热元器件组成

图2 PCB板简化模型

2 散热翅片设计基础理论

机箱散热盖局部散热翅片模型如图3所示,设定其参数模型如下:1)无散热翅片的壁面热参数包括壁面内温度tf1、壁面外温度tw1、壁面传热系数h1、壁面面积A1;2)带有散热翅片面的热参数包括散热翅片表面温度tf2、翅片与环境之间的温度差tw2、散热翅片与环境之间的传热系数h2、散热翅片的表面积A2、散热翅根基部的厚度δ、散热翅根基部的导热系数k。

图3 机箱散热盖局部散热翅片模型

通过散热翅翅壁的总热量可以表示为

将没有散热翅的面积A1来除以式(1)中的每一项,可以得出以下公式:

翅片的热阻可以用下式表示:

由以上公式可以看出,增加散热翅片数量会导致翅化系数的增加,即翅片表面积相对于基底面积的比例增加。这意味着用来传导热量的表面积进一步加大,散热效果也会更加显著。与此同时,在基底面积一定的情况下,增加散热翅片的厚度,相邻翅片的间距也会相对应地缩小,导致空气流动性减弱。这会影响热量传递过程中的对流效果,进而降低散热效率。此外,较小的翅片间距可能会导致翅片之间的相互干扰,热量在翅片之间的传递可能会受到阻碍,一部分热量可能会被吸收或传导到相邻的翅片上,而不是被有效地散发出去。因此,在设计散热机箱结构时,需要通过不断调整翅片厚度和间距,找到最佳的翅片参数组合,以提高散热效率。

根据以上总结可以得出,在符合b≈50×H/(Gr×Pr)的条件下,机箱的散热效率更高,即

式中:b为翅片的厚度;H为翅片的高度;v为流体的动力黏度;β为流体的体积膨胀系数;Δt为翅壁温度与环境温度的差值;Gr为格拉夫顿数;Pr为普朗特数。

3 正交试验的设计

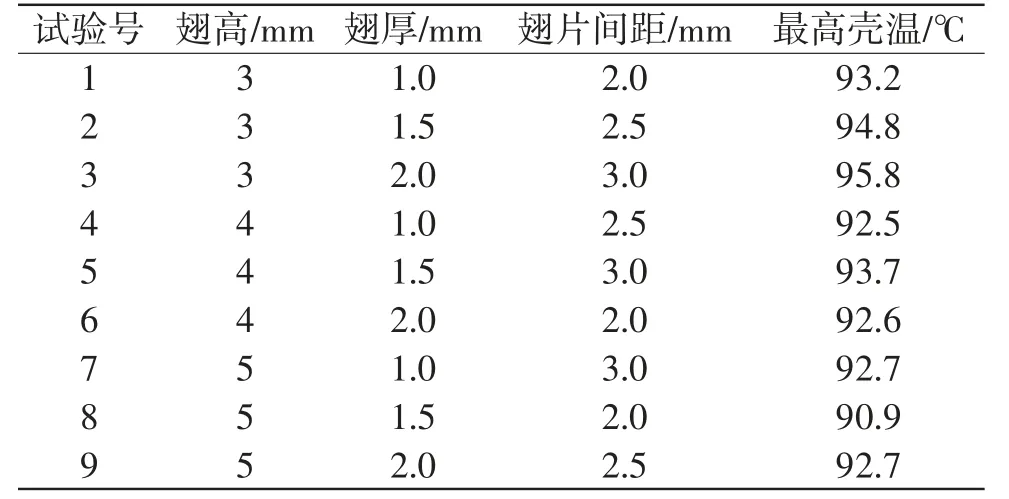

正交试验设计是一种有效的试验设计方法,可以在较少的试验次数下获取全面的试验数据。对于散热翅片的高度、厚度和间距等3个因素,每个因素选择3个水平,然后使用正交试验设计来确定各因素的水平组合。对于不同参数组合的散热翅片,记录每组参数下各元器件的温度。具体数据如表2所示。

表2 因素水平表

各参数仿真结果如表3所示,翅片参数的最优组合为:翅片高度为5 mm,翅片厚度为1.5 mm,翅片间距为2 mm。综上所述,在选定参数附近取值时,翅片高度对散热能力的影响最大,其次是翅片间距,而翅片厚度对散热性能的影响相对较小。因此,在进行散热机箱设计或参数调整时,应重点考虑和优化翅片高度和翅片间距。

表3 结果水平表

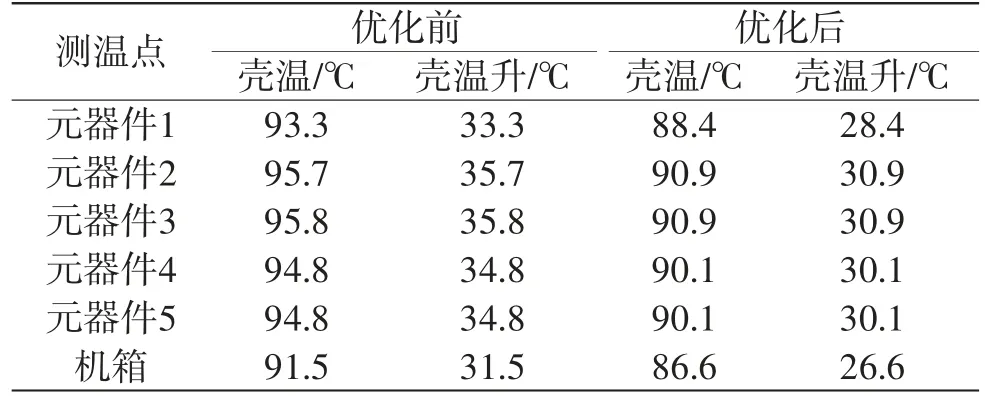

翅片参数优化前后各发热元器件温度数据对比如表4所示,可以明显看出,在优化之后,各元器件的温度分布更加均匀,元器件的最高壳温升也有了明显降低。经过正交试验对翅片参数优化后,元器件最高壳温从95.8 ℃降低至90.9 ℃,达到了元器件正常运行的要求。这表明通过优化翅片参数成功改善了散热效果,并有效地降低了元器件的温度。

表4 优化前后结果对比

根据上面的正交优化结果得出如下结论:当机箱散热盖上的翅片高度为5 mm、厚度为1.5 mm、间距为2 mm时,散热效果最佳。将发热元器件与机箱优化前后的温度场分布数据进行对比,对比结果如图4所示。

图4 优化前后温度场分布对比图

4 结论

在基于COMSOL软件进行的热仿真和正交优选中,通过控制物理场的温度,调整流体的流速、流动方向和流动类型,设定模块材料相对应的热阻和表面的辐射换热系数及发热元器件的热功耗,仿真得出模块整体稳态时的温度场分布。此外,利用正交试验方法不断地优化翅片的高度、厚度及间距等参数,得出了翅片的最佳参数为高度5 mm、厚度1.5 mm、间距2 mm,在原来的基础上机箱的散热性能提高了5.1%。这种优化设计方法可以有效地降低发热元器件模块的温度,提高其稳定性和性能,也为后续的机箱自然热结构设计提供了参考。