BPN组分粒径对Slapper-BPN型EFDI发火感度的影响

2024-04-18简昊天费翼鹏刘津搏尹国福沈瑞琪

简昊天,汪 柯,费翼鹏,刘津搏,尹国福,朱 朋,沈瑞琪

(1.南京理工大学 化学与化工学院,江苏 南京 210094; 2.陕西应用物理化学研究所 应用物理化学重点实验室,陕西 西安 710061;3.西安近代化学研究所,陕西 西安 710065;4.微纳含能器件工业与信息化部重点实验室,江苏 南京 210094)

引 言

爆炸箔起爆器(Exploding Foil Initiator, EFI)是一种可用于直列式点火与起爆的高安全性火工品。美国Lawrence-Livemore实验室Stroud等[1]于1976年首次提出EFI概念,经过40多年的发展,EFI的发火电路元器件和制备工艺都取得了极大的进步[2-9],使直列式起爆系统更加低成本、小型化和低能化。EFI除了可用于起爆炸药六硝基茋(Hexanitrostilbene,HNS),还可以作为直列式点火系统的始发换能元点火硼/硝酸钾(Boron/Potassium Nitrate,BPN)[10-16]。

采用爆炸箔直接点火BPN的点火器被称为Slapper-BPN型爆炸箔爆燃点火器(Exploding Foil Deflagration Initiator,EFDI)[17]。根据EFI起爆HNS的经验,含能材料的粒径是影响EFI发火感度的重要因素之一。因此,为了实现Slapper-BPN型EFDI的低能量发火,杨振英等[18]采用超细BPN(硼粉的平均粒径为0.59~0.62μm,KNO3的平均粒径<3μm)作为一级装药,使超细BPN的全发火能量降低至55mJ。张玉若等[19]通过EFDI发火试验发现,降低硼粉和KNO3的粒度均可以不同程度地降低BPN的发火能量。然而,简昊天等[20]通过试验证明了EFI点火BPN并非是由飞片撞击引起的。因此,含能材料粒径微纳米化可以提高短脉冲冲击感度的理论,并不能很好地解释“BPN组分粒度变小,EFDI临界发火能量降低”的现象。同时,BPN组分粒径对药剂热分解和动力学性能的影响并没有详细系统的研究,因此无法确定BPN热分解和动力学性能是否对EFDI临界发火能量有明显影响。

本研究选取4种不同粒径的硼粉和2种不同粒径的KNO3,制成5种不同配方的BPN,分析了BPN组分粒径影响Slapper-BPN型EFDI发火感度的机制,以期为设计EFDI适用型BPN提供思路和实验支撑。

1 实 验

1.1 点火药BPN的制备

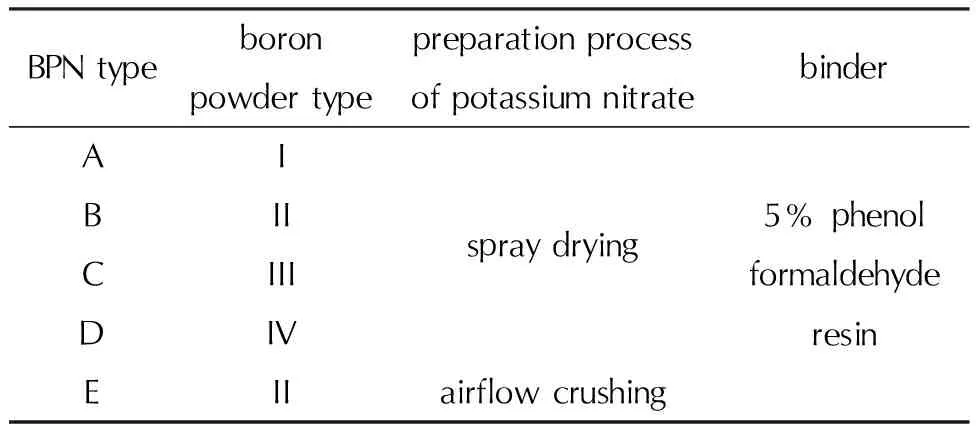

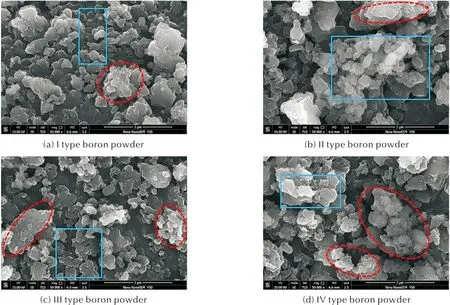

为了降低BPN药剂的静电感度[21],实验采用硼/硝酸钾质量比为50∶50,并加入质量分数为5%的酚醛树脂(上海迈瑞尔生化科技有限公司)作为黏合剂。硼粉由上海肖晃纳米科技有限公司提供,选取4种不同粒径,根据购买规格从小到大依次命名为I~IV型硼粉。用气流粉碎法和喷雾干燥法制成两种不同粒径的KNO3。将不同粒径的硼粉与硝酸钾(KNO3)简单混合,制成A~E型5种BPN,其配方如表1所示。

表1 实验中所用BPN配方Table 1 The BPN formulas used in the experiments

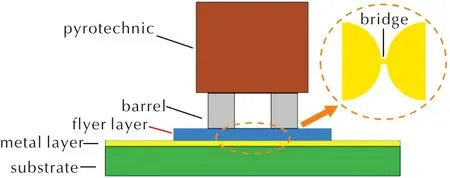

1.2 爆炸箔结构

图1是Slapper-BPN型EFDI基本结构示意图,其中点火药一般指BPN,而爆炸箔主要由基板、金属层、飞片层和加速膛组成。

图1 爆炸箔基本结构示意图Fig.1 Schematic diagram of the basic structure of exploding foil

实验设计了两种爆炸箔,分别为EFI-1和EFI-2。两种爆炸箔的基板材料均为陶瓷,加速膛材料为SU-8,飞片层均为25μm的聚酰亚胺(polyimide, PI)。两种爆炸箔的金属层均为5μm,但是EFI-1采用磁控溅射方法制备,EFI-2采用电解法制备。桥箔尺寸影响爆炸箔电爆炸能耗,加速膛的内径(d)决定了飞片的大小,而加速膛的高度(h)是飞片加速的距离,两种爆炸箔的关键尺寸如表2所示。

表2 爆炸箔结构尺寸Table 2 The structure dimensions of the exploding foils

1.3 性能表征与测试

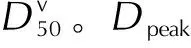

硼粉的粒径由激光粒度仪表征,计算硼粉粒径的体积分布和数量分布,可以更加详细地描述硼粉的粒径分布情况;KNO3的粒径可由SEM统计获得;

采用SEM观测KNO3颗粒,并使用Image J软件对图像进行处理,统计记录KNO3颗粒尺寸,最终计算获得KNO3粒径分布情况;

采用DSC对A~E型BPN的热分解和动力学性能进行研究,每种BPN均进行4次试验,升温速率分别为5 、20 、30、40K/min,测试温度范围为30~600℃,在氩气气氛下测试,气体流量为30mL/min。

2 结果与讨论

2.1 BPN组分粒径分布

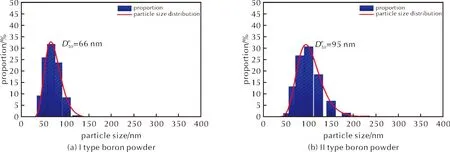

2.1.1 硼粉的粒径分布

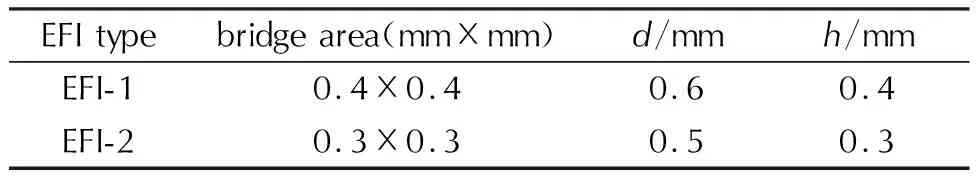

通过SEM观察I~IV型硼粉的形态,结果如图2所示。这些硼粉与黏合剂混合,和纯硼粉末[22]相比,更符合BPN药剂内硼粉颗粒的状态。在SEM图像中,一些大颗粒(红色虚线)的表面有明显的颗粒感,表明这些大颗粒是由许多小颗粒聚集而形成的,而一些独立存在的小颗粒硼粉(蓝色实线)相对分散。I~IV型硼粉粒径没有显示出显著差异,这使得硼粉的粒径分布仍不清晰。由于小颗粒的聚集,很难区分大颗粒和小颗粒在三维空间中的分布和数量。因此,需要一种能够定量分析粒径分布的方法,用以表征硼粉粒径分布情况。激光粒度仪能够很好地解决这个问题。

图3显示了不同粒径区间的I~IV型硼粉的粒径数量分布。

图2 I-IV型硼粉形貌的SEM图Fig.2 SEM images of I-IV type of boron powder

图3 I-IV型硼粉的数量分布Fig.3 The quantity distributions of I-IV type of boron powder

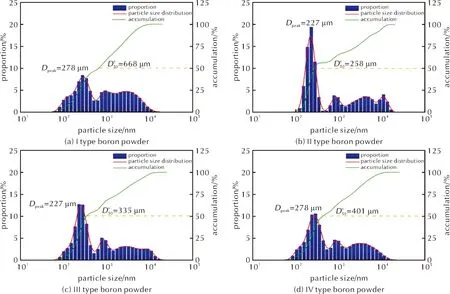

较宽的粒径分布范围使硼粉的空间分布更加复杂,颗粒间隙的大小和形状对含能药剂发火感度都有明显影响,因此既不能忽略数量较大但个体较小的小颗粒,也不能忽略数量较少但个体较大的大颗粒。为了获得硼粉粒径的体积分布,使用激光粒度仪中的程序计算出了不同粒径区间中颗粒体积占总体积的比例,结果如图4所示。

图4 I-IV型硼粉的体积分布Fig.4 The volume distributions of I-IV type of boron powder

很明显,硼粉粒径的体积分布曲线不再是集中的单峰曲线,而是广泛分布在数百纳米到几十微米之间。其中纳米硼粉的粒径主要集中在200~300nm,而微米硼粉的粒径主要集中在1~10μm左右。硼粉粒径的体积分布证明了基于硼粉SEM图像和粒径数量分布的分析和推测,即硼粉是由数量较少的微米级大颗粒和数量较多的纳米级小颗粒混合组成的,两者在总体积中均占有相当大的比例。

2.1.2 KNO3的粒径分布

图5 气流粉碎和喷雾两种方法制备的KNO3的SEM图和粒径分布图Fig.5 SEM images and the particle size distribution of KNO3 prepared by airflow crushing and spray drying methods

2.2 BPN组分粒径对动力学性能的影响

采用Kissinger法[23],用式(1)计算BPN的热分解表观活化能(Ea)和指前因子(A),结果见表3。以ln(βi/Tpi)为纵坐标,1/RTpi为横坐标,获得拟合直线。样品的表观活化能(Ea, kJ/mol)和指前因子(A,s-1)可以从拟合直线的斜率-Ea和纵截距ln(AR/Ea)来确定。

(1)

式中:R为气体常数,8.314J/(K·mol);βi为升温速率,K/min;Tpi为热分解峰峰温,K。

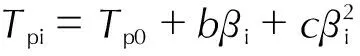

A~E型BPN的表观活化能(Ea)和指前因子(A)列于表3。

热爆炸临界温度(Tb)是一种用来评估含能材料安定性的重要参数。用式(2)和式(3)计算获得A~E型BPN的热爆炸临界温度,并列于表3。

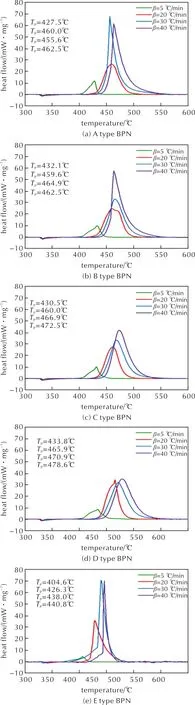

图6 A~E型BPN的DSC曲线图Fig.6 The DSC curves of A-E type of BPN

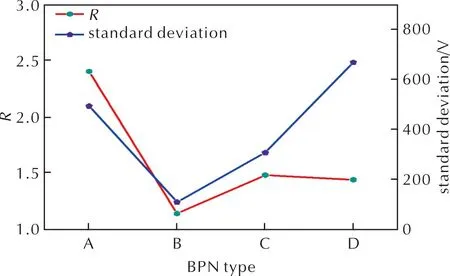

(2)

(3)

式中:b和c均为常数;Tp0对应加热速率为0K/min的最低热解温度。

表3 A~E型BPN的表观活化能、指前因子、最低热解温度和热爆炸临界温度Table 3 The apparent activation energy, pre-exponential factor, the lowest thermal decomposition temperature and critical temperature of thermal explosion of type A-E BPN

由表3可知,A~D型BPN的硼粉粒径逐渐增大,表观活化能逐渐变小,最低热解温度和热爆炸临界温度逐渐增高。这说明一定范围内增大硼粉粒径会降低BPN的发火感度。然而,BPN性能因硼粉粒径变化的程度并不明显,这可能是因为硼粉粒径分布范围较大,大颗粒和小颗粒互相掺杂,使得不同粒径型号硼粉的平均粒径没有显著的差距。对比B型和E型BPN,E型BPN的最低热解温度明显小于B型。这说明KNO3颗粒的微纳米化提高了BPN的发火感度。

通过对A~E型BPN的DSC测试结果分析,发现BPN组分粒径会影响BPN的热分解特性和动力学参数。在一定范围内, BPN组分粒径越大,BPN的最低热解温度越高,发火感度越低。

2.3 BPN组分粒径对EFDI发火感度的影响

2.3.1 硼粉粒径对EFDI发火感度的影响

采用兰利法,选用0.3μF电容和EFI-1测试了A~E型BPN压制成密度为1.3g/cm3药柱时的发火感度。每种BPN均进行两次发火感度试验,选取其中标准差较大的一组进行讨论,A~E型BPN的临界发火电压(50%发火)分别为1179.5、1184.4、1409.0、1574.3和1254.6V。对比发现BPN的临界发火电压随着硼粉粒径变大而逐渐升高。BPN临界发火电压的变化趋势与BPN最低热解温度的变化趋势相对应,说明BPN临界发火电压和最低热解温度具有一定的正相关性。硼粉粒径变大使BPN的最低热解温度升高,降低了EFDI发火感度,从而提高了BPN临界发火电压。

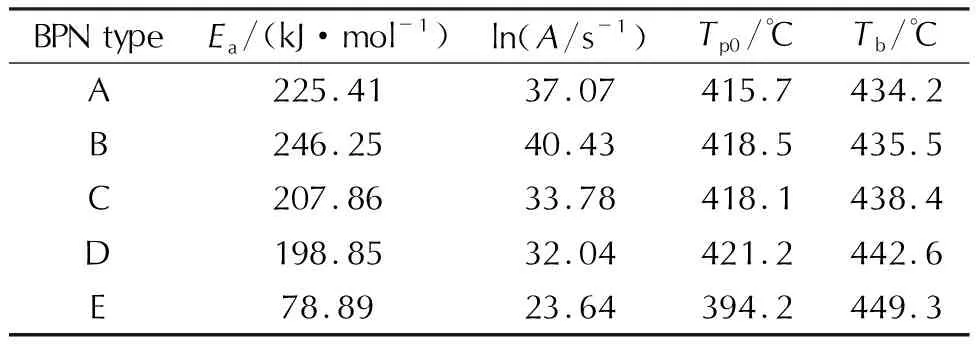

KNO3粒径相同而硼粉粒径不同的A~D型BPN中,B型BPN的EFDI临界发火电压的标准差最小,为108.5V,A、C和D型BPN临界发火电压的标准差分别为491.6、305.6和666.2V,明显大于B型BPN。

图7所示为A~D型BPN的硼粉粒径一致性参数R和临界发火电压标准差。由图7可见硼粉粒径一致性与临界发火电压标准差有相似的变化趋势。当硼粉粒径一致性越好(R约接近1),EFDI发火感度标准差越小。这说明在试验条件相同的情况下,造成EFDI发火感度偏差的主要原因是,爆炸箔与BPN界面作用区域较小,容易受到BPN组分粒径分布的影响。BPN组分粒径分布广,颗粒粒径不均匀,会提高爆炸箔与BPN界面作用区域内粒径分布的随机性,增大EFDI发火电压的标准差。

图7 A~D型BPN硼粉粒径一致性R和临界发火电压标准差Fig.7 The particle size consistency R of boron powder with standard deviation of critical ignition voltage of corresponding type A-D BPN

2.3.2 KNO3粒径对EFDI发火感度的影响

E型BPN的临界发火电压(1254.6V)高于B型BPN(1184.4V)。然而,E型BPN的最低热解温度低于B型BPN。这似乎与研究硼粉粒径对BPN发火感度影响时总结的“最低热解温度越高,临界发火电压越高”规律不同。考虑到DSC测试时,使用的BPN是未压装的松散药剂粉末,EFDI发火感度实验时,使用的BPN是压装成一定密度的药柱。因此EFI点火BPN药柱可能受到药柱界面形貌的影响。

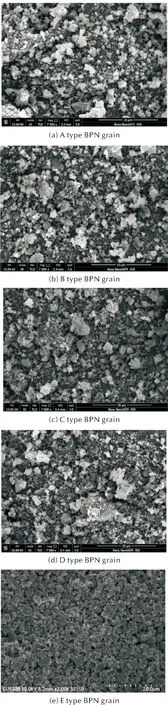

图8是A~E型BPN压制成密度为1.3g/cm3的药柱时药柱端面的SEM图。由图8可见,硼粉的粒径变化并没有明显影响BPN药柱端面的形貌,A~D型BPN药柱端面均存在大量孔隙,而采用喷雾干燥法制备KNO3的E型BPN的药柱端面明显更为密实。这说明,E型BPN药柱中颗粒间隙小于A~D型BPN。当EFI点火BPN时,E型BPN颗粒堆积更加紧密,药柱内部传火传热通道更加微细,阻碍了传火传热过程,因此降低了E型BPN的发火感度。

图8 A~E型BPN药柱密度为1.3g/cm3时药柱端面的SEM图Fig.8 SEM images of the end face of type A—E BPN grain with a density of 1.3g/cm3

为了研究KNO3粒径对EFDI发火感度的影响,需要尽可能地降低BPN药柱界面形貌对BPN发火感度的干扰。通过提高BPN药柱密度,减小KNO3粒径导致的药柱界面形貌差异。图9是B型和E型BPN药柱密度为1.6g/cm3时药柱端面的SEM图,可见当BPN药柱密度较高时,虽然B型和E型BPN药柱界面形貌明显不同,但两种BPN药柱界面的孔隙数量和大小没有显著差异。

图9 B型和E型BPN药柱密度为1.6g/cm3时药柱端面的SEM图Fig.9 SEM images of the end face of type B and E BPN grains with a density of 1.6g/cm3

选用0.22μF电容和EFI-2测定B型和E型BPN药柱在密度为1.6g/cm3时的临界发火电压分别为1477.2V和1368.1V。可见,E型BPN的临界发火电压小于B型BPN。这个试验结果不同于B型和E型BPN在低密度条件下的发火感度对比结果。试验结果符合“最低热解温度越高,临界发火电压越高”的规律。这说明,增大BPN药柱密度,可以减小B型和E型BPN药柱界面孔隙差异性,BPN药剂的热稳定性再次成为影响BPN药剂发火感度的主要因素,所以最低热解温度较低的E型BPN的临界发火电压也较低。

3 结 论

(1)BPN组分粒径会影响药剂的热分解动力学性能,从而影响EFDI的发火感度。在一定范围内,BPN组分粒径越大,BPN的最低热解温度越高,发火感度越低。

(2)BPN组分粒径会影响药柱界面形貌,从而改变BPN发火感度。当BPN药柱密度较低时,BPN药柱界面形貌差异明显受组分粒径影响。此时BPN组分粒径变小,BPN颗粒堆积会更加紧密,药柱内部传火传热通道更加微细,阻碍爆炸箔点火BPN的传火传热过程,从而降低BPN发火感度。

(3)硼粉是由数量较少的微米级大颗粒和数量较多的纳米级小颗粒混合组成的,硼粉的粒径分布更适合采用粒径体积分布进行描述,以此可以评估硼粉粒径的一致性。在低密度装药条件下,硼粉粒径一致性越好,EFDI临界发火电压的标准差越小。

(4)喷雾干燥法制备的KNO3明显缩小了KNO3粒径,显著影响了BPN药剂的热分解动力学性能。优化KNO3制备方法,更精确地调控KNO3粒径,以此调整BPN性能和感度,是一种具有前景的直列式适用型BPN发展路线。