聚乙二醇/聚乙烯醇复合润滑膜对铝合金微弧氧化陶瓷层的润滑作用

2024-04-17冯智贾恩东刘涛陆海林

冯智,贾恩东,刘涛,陆海林

(西安工程大学机电工程学院,陕西西安 710000)

随着航空航天技术的发展,用密度低、质量轻、比强度高的材料取代某些重型材料已成为一种趋势。铝基体和铝合金的性能够很好地满足上述材料要求,因此铝及其合金材料在航空航天领域得到了广泛应用[1-3]。然而,铝及其合金在力学性能方面存在严重缺陷,如硬度低和耐磨性差[4-5]。采用热喷涂[6]、物理气相沉积[7]和微弧氧化(MAO)[8]技术可以有效改善铝合金的力学性能和表面性能,其中微弧氧化技术的研究应用更为广泛。但微弧氧化技术处理后的铝及其合金表面存在微孔和微裂纹,这增加了其表面粗糙度[9],在摩擦过程中会造成更严重的磨损。有效的润滑是减少摩擦和磨损的有效方法,因此研究合适的润滑材料来降低材料的消耗,具有重要意义。

作为一种备受关注的材料,聚合物不仅具有密度小、电绝缘性良好和无污染的特点,而且其润滑性能良好[10-11],即使在干摩擦下也具有较低的磨损率[12],因此在润滑行业中得到了广泛的应用。聚乙二醇(PEG)是一种具有良好稳定性的亲水性聚合物[13-14],采用其合成的润滑剂具有良好的润滑性能和优异的降解性[15-16]。LIU等[17]研究表明,PEG作为不基钻井液的润滑添加剂,具有良好的润滑性能。WANG等[18]在PEG中添加其他润滑添加剂制备了一种新的润滑剂,发现该润滑剂具有优异的润滑性能。NAN和YIN[19]在石墨烯氧化物中添加PEG制备了一种新的复合膜,发现添加PEG后复合材料的润滑性能大大提高。聚乙烯醇(PVA)是一种具有优异成膜和黏合性能的聚合物[20-21],具有低的摩擦因数和良好的化学稳定性[22]。由聚乙烯醇制备的薄膜无毒且具有良好的生物相容性,在医疗行业中得到了广泛的研究。LI等[23]制备了PVA、硼酸(BA)和纳米金刚石(DND)三元复合膜,结果表明,交联后复合膜的弹性模量有所提高,复合膜的耐磨性、热稳定性和防水性能显著提高。GUO等[24]研究了聚乙烯醇改性PBO织物复合材料的摩擦性能,结果表明,通过化学交联反应在织物表面形成PVA膜可以有效提高PBO织物复合材料的耐磨性。

考虑到PVA具有良好的附着力和成膜性能,本文作者将不同比例的PEG与PVA混合,通过简单的加热和压制方法,在MAO处理过的铝合金圆盘上形成复合润滑膜,然后以轴承钢球和铝合金圆盘为摩擦副,对复合膜的摩擦学性能进行了表征,并探讨了PEG与PVA的最佳质量比。同时,利用傅里叶变换红外光谱(FTIR)和X射线衍射(XRD)对复合膜进行了表征,分析了其润滑机制。

1 试验部分

1.1 试验材料

试验使用的复合膜材料PEG 4000、PVA 1788(160目)为分析试剂级,购自天津大茂化学试剂厂;所用的微弧氧化电解质材料包括九水合硅酸钠(Na2SiO3·9H2O)、氢氧化钠(NaOH)六偏磷酸钠[(NaPO3)6],均购自天津大茂化学试剂厂。

1.2 陶瓷层和复合膜制备

1.2.1 陶瓷层制备

以6061铝合金圆盘(直径30 mm,高4 mm)为基体,采用微弧氧化技术在铝合金表面形成陶瓷层。其制备步骤:

(1)铝合金基盘的制备:首先分别采用600、1 000、2 000目砂纸对铝合金表面进行抛光,然后用绒布进一步抛光表面,并用丙酮擦拭表面,以获得铝合金基体。其中抛光在深圳德卡精密仪器有限公司生产的MP-1型金相样品抛光机上进行。

(2)微弧氧化过程:用烧杯量取1 000 mL去离子水,然后称取一定量的电解质(配比见表1),加入去离子水中,在磁力搅拌器中在1 000 r/min速度下搅拌混合0.5 h,以确保电解质充分溶解。MAO在西安俊程精密科技有限公司生产的FL7-MAOB60A型微弧氧化机上进行,试验频率为500 Hz,正占空比为20%,负占空比是20%。整个过程分为2部分:首先,采用恒流模式,正极电流为2 A;当电压增加到450 V时,改为恒压模式,同时负电压被设置为50 V,直到MAO过程结束。整个MAO过程持续15 min。文中将MAO后的圆盘命名为MAO-Al,EDS分析得到的MAO后涂层总元素和元素质量分数如图1所示。

图1 微弧氧化涂层元素组成

表1 电解液成分

1.2.2 复合膜制备

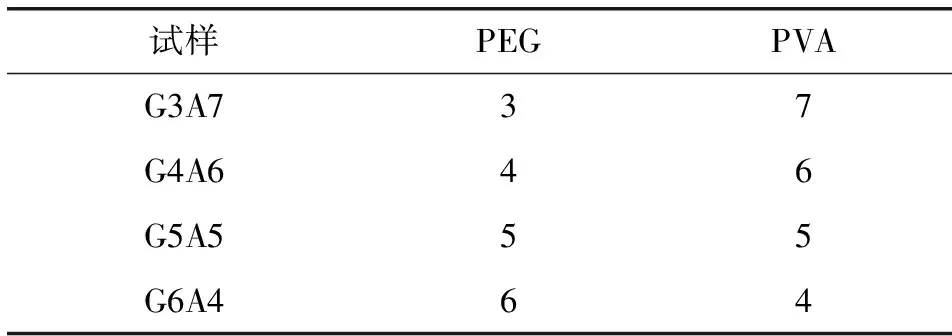

按表2所示配比称取PVA 1788和PEG 4000粉末,放入研磨机中研磨20 min,以确保PVA 1788和PEG 4000充分混合。将处理过的铝合金放入金相试样镶嵌机中,称取0.3 g混合粉末置于铝合金表面,将不锈钢砝码压在混合粉末表面,并用螺纹固定,然后进行热压制备薄膜。热压设定温度为230 ℃,热压时间为40 min。用螺旋千分尺测量复合膜的厚度,并将复合膜厚度保持在(110±4)μm。试验制备了4种不同质量比的薄膜,如表2所示。

表2 不同PEG和PVA质量比的薄膜

1.3 复合润滑膜表征

为了更好地表征不同聚合物之间的相互作用,使用德国D8高级衍射仪(Brooke,Germany)对复合膜进行了 XRD分析。同时,使用Nicolet iS50光谱仪(Thermo Fisher Scientific,USA)通过FTIR对复合膜进行了表征,FTIR扫描结果在500~4 000 cm-1的波数范围内获得。

1.4 摩擦学实验

以直径为9.525 mm的轴承钢球与铝合金圆盘为摩擦副,考察复合润滑膜的润滑性能。首先,在固定载荷(10 N)和固定摩擦时间(30 min)下,研究不同质量比的复合膜的润滑性能,确定了润滑性能最佳的复合膜。然后,在不同速度频率(30、45、60、75、90 Hz)、不同负载(3、5、8、10 N)和不同试验时间(10、15、20、25、30 d)下,探索润滑性能最佳的复合膜的润滑性能。每组试验重复3次,以确保试验的重复性,并取3次试验的平均值作为最终试验结果。

2 结果和讨论

2.1 XRD和FTIR表征

XRD分析作为一种有效的晶格检测方法,可以很好地表征材料的结晶性能。图2(a)显示了不同材料的XRD图谱。可见,衍射峰主要集中在15°~45°范围内,其中PVA的XRD图谱在2θ=19.51°、2θ=21.9°和2θ=41.05°处有3个峰,这是PVA固有的结晶特征[25-27];PEG在2θ=19.1°和2θ=23.34°处有较强的衍射峰,这是由PEG的(120)和(112)晶面引起的[28],表明PEG是具有良好结晶能力的聚合物;PVA和PEG的复合材料G5A5在2θ=19.51°、2θ=21.9°和2θ=41.05°处也有3个峰,对应于PVA和PEG的衍射峰,但强度有所降低,其中2θ=41.05°处的衍射峰几乎消失。这表明PEG和PVA的结晶度没有因复合而发生变化,而是PEG和PVA中的大量的含氧官能团之间存在物理相互作用,这被认为是氢键效应。氢键效应的存在降低了复合材料中单一材料的结晶度,导致衍射峰的振幅降低[29]。

图2 不同润滑剂的XRD图像(a)以及FTIR图像(b)

FTIR检测可以很好地表征分子振动的变化。如图2(b)所示,PVA在3 307.6 cm-1附近有一个明显的峰,这是由-OH振动引起的[30-32];在1 101.6 cm-1处检测到一个峰,对应于PVA中C-O键的拉伸振动,这与分子间的氢键有关,已在相关研究中得到证实[33]。PEG在2 890 cm-1处检测到一个峰,这归因于C-H键的振动[34-35];同样在1 101.8 cm-1处检测到C-O键拉伸振动,表明分子之间存在分子相互作用。G5A5复合膜FTIR光谱的曲线趋势与PVA的FTIR光谱大致一致,但值得注意的是,G5A5复合膜在3 280.7 cm-1处检测到的峰值振动强度低于PVA中-OH振动的值,这被解释为红外位移的结果[36-37]。这种转变主要是由于PVA和PEG复合后含氧官能团数量增加,进一步增加了分子间的氢键。XRD和FTIR光谱的结果均支持这一结论。

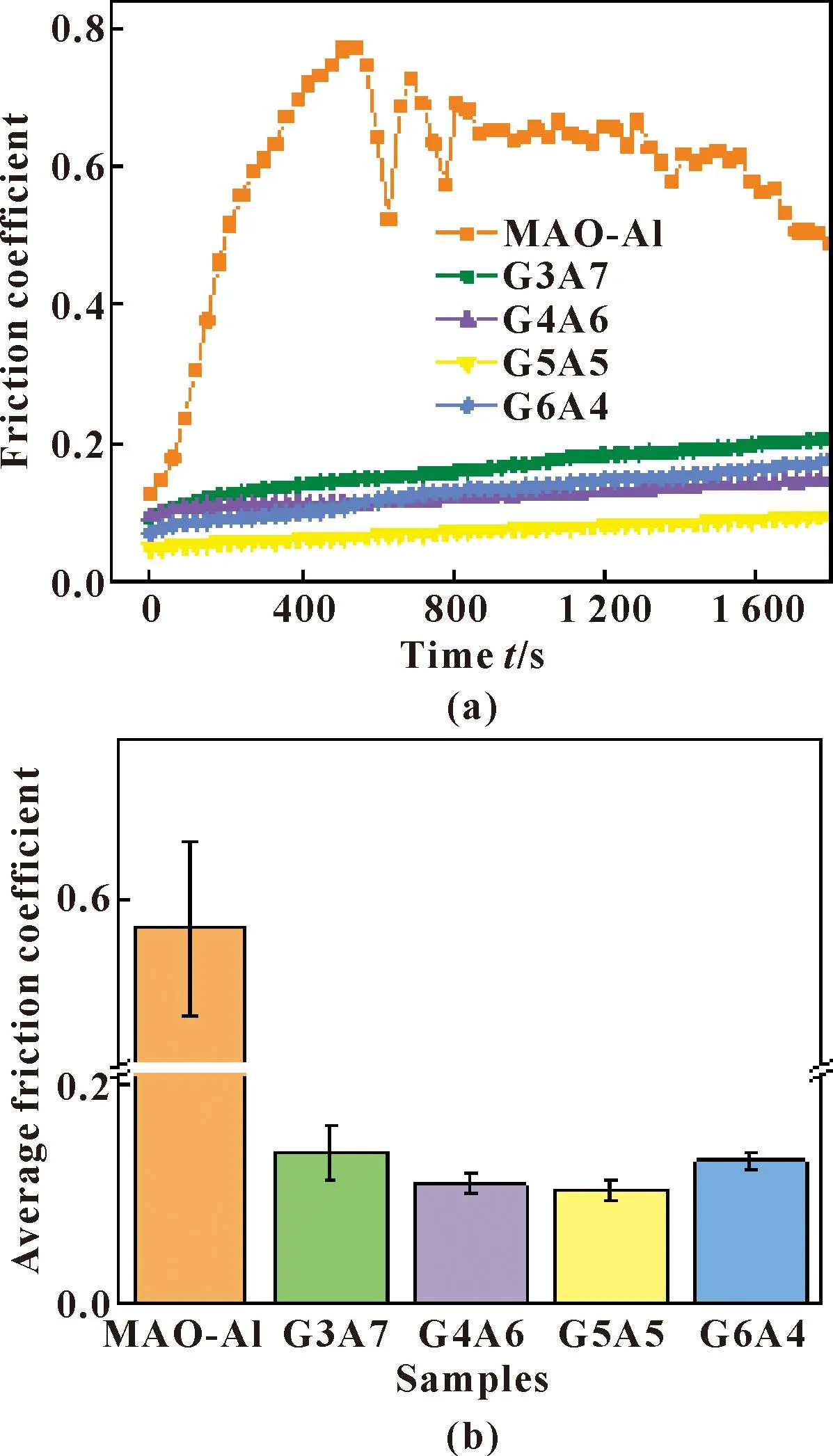

2.2 不同质量比的复合膜的摩擦学性能

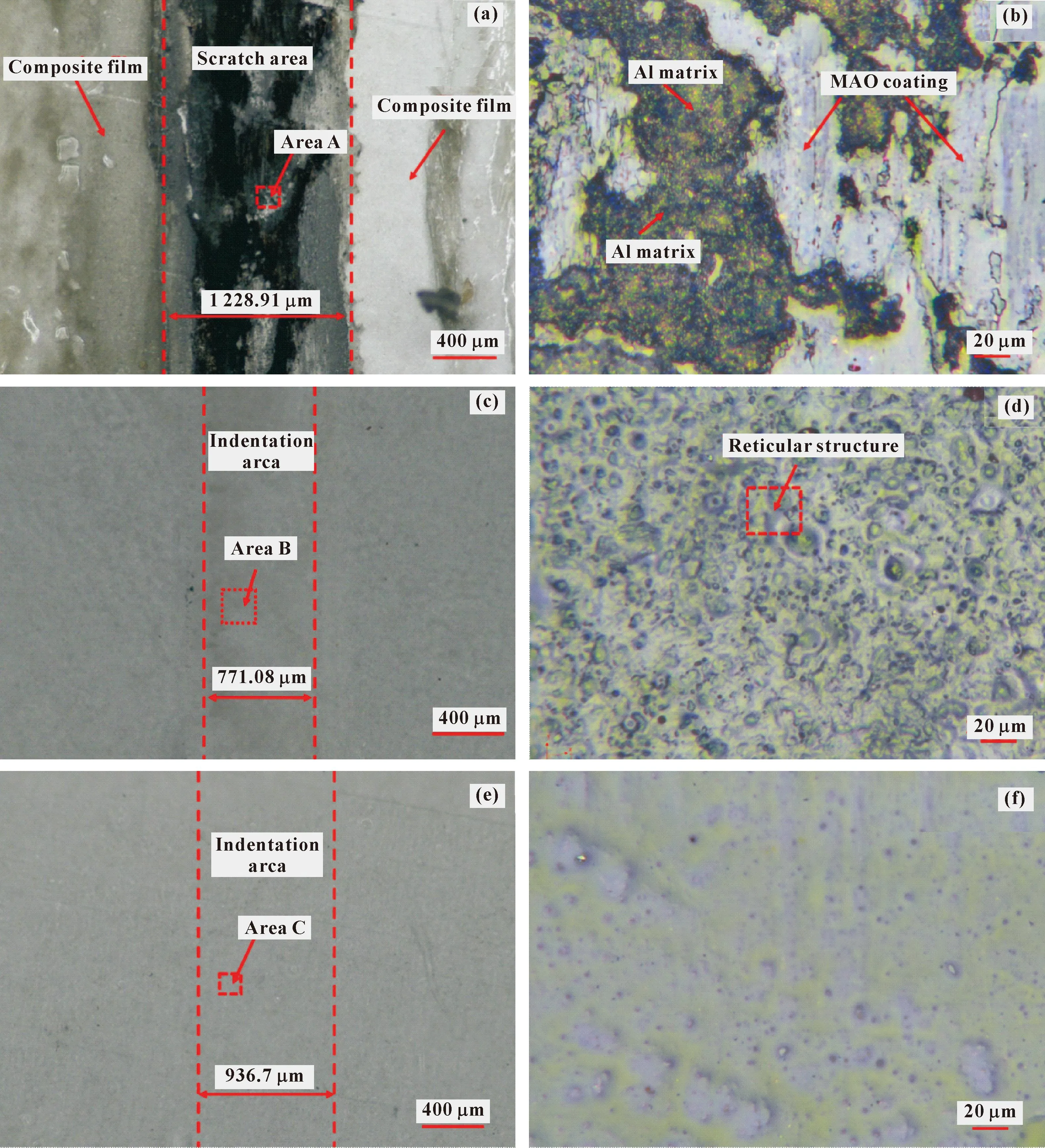

为了获得PEG和PVA的最佳质量比,通过摩擦学试验对不同质量比的复合膜的摩擦学性能进行了表征,并添加了无涂层的MAO-Al作为对照组。图3示出了铝合金基体和复合膜的摩擦因数和平均摩擦因数。试验过程中,铝合金基体MAO-Al的摩擦因数曲线发生了明显的变化,摩擦因数在前500 s大幅增加,最大值达到0.793,平均摩擦因数约为0.58。这主要是因为MAO-Al表面的MAO涂层具有较大的表面粗糙度,试验开始时轴承钢球以点对面的形式接触微弧氧化后的表面,导致局部压力过大,因此摩擦因数急剧增加。在随后的摩擦过程中,MAO涂层被磨损。从图4(a)(b)所示的MAO-Al表面磨损SEM图及放大图可以看出,MAO-Al盘的表面形貌受损,表面留下的划痕宽度达到2 066.25 μm。图4(c)显示了MAO-Al表面磨损放大图中B区的EDS分析结果,可以看出MAO涂层被磨损,暴露出Al基体,最终形成了轴承钢球与Al基体接触的摩擦状态,这是摩擦过程后半程摩擦因数减小的主要原因[38](见图3(a))。

图3 铝合金基体和复合膜的摩擦因数(a)和平均摩擦因数(b)(实验条件:室温,载荷10 N,频率 60 Hz,干摩擦)

图4 MAO-Al表面磨损图像(a),局部放大图(b)和EDS元素分析(c),G5A5表面磨损图像(d),局部放大图(e)和EDS元素分析(f)

从图3(b)可以看出,不同质量比的复合膜的平均摩擦因数不超过0.2,与MAO-Al相比,其摩擦因数更低,润滑性能提高了近3倍。其中,G5A5复合膜的摩擦因数最低,说明性能最好。G5A5润滑下摩擦后圆盘表面的磨损形貌如图4(d)所示,可见圆盘表面仅形成宽度为936.7 μm的压痕。从图4(e)所示的C区SEM放大图像中可以看到网络结构,这是PVA和PEG交联后形成的空间网络结构。这种网络结构的形成归因于分子之间的氢键效应,这种结构在减少摩擦和磨损方面起着最重要的作用。图4(f)显示了D区的元素EDS分析结果,可见复合膜中的大多数C和O元素存在于圆盘表面,这意味着在摩擦过程中PVA和PEG很好地附着在圆盘表面,轴承钢球和复合膜始终处于接触状态,取代了钢球和MAO涂层之间的接触,从而大大降低了摩擦因数。

2.3 G5A5复合膜的稳定性

为了更好地表征G5A5复合膜能否长期满足使用条件,对放置不同时间的G5A5膜进行了摩擦学试验,结果如图5所示。从图5(a)可见摩擦因数曲线基本一致且相差不大。从图5(b)可见,放置不同时间后,复合膜的平均摩擦因数值均小于0.1,基本保持在0.82~0.93之间,这表明复合膜的润滑性能稳定,证实了试验制备的G5A5复合膜能够满足长期使用,并且在使用过程中能够保证良好的润滑性能。

图5 放置不同时间后G5A5复合膜的摩擦因数(a)和平均摩擦因数(b)(频率60 Hz,负载10 N,干摩擦)

2.4 G5A5复合膜的摩擦学性能

2.4.1 G5A5复合膜在不同润滑条件下的性能

试验采用3种不同的润滑条件(水润滑、干摩擦和油润滑)来研究G5A5复合膜的润滑性能。图6(a)显示了不同润滑条件下的摩擦因数。可以看出,在水环境下润滑性能较差,摩擦初期曲线呈上升趋势,当时间达到1 000 s左右时,摩擦因数曲线趋于稳定,其平均摩擦因数约为0.43(见图6(b))。在水环境下摩擦后的圆盘表面磨损图像如图7(a)所示,可以看出复合膜受损,铝基体暴露,导致严重磨损,从而使摩擦因数较大。从图7(b)所示的A区放大图可以看出,MAO涂层受损,出现了局部黏着磨损。这主要是由于PEG和PVA的聚合物复合润滑膜在水环境下发生了局部溶解。PVA和PEG自身易溶于水,两者形成的复合物也保留这一特性,因此在含水条件下复合膜被局部溶解破坏。同时在外载荷作用下,复合膜被进一步损坏,导致轴承钢球与铝基体直接接触。

图6 不同润滑条件下G5A5的摩擦因数(a)和平均摩擦因数(b)(频率60 Hz,负载10 N,试验时间30 min)

图7 不同润滑条件下圆盘表面的磨损形貌:(a),(b)水环境下磨损形貌及局部放大;(c),(d)干摩擦磨损形貌及局部放大;(e),(f)油环境下磨损形貌及局部放大

从图6(b)可以看出,在干摩擦和油润滑下G5A5复合膜的平均摩擦因数小于0.1,油润滑下平均摩擦因数更是低至0.04,表明G5A5复合膜更适合于油润滑环境下的摩擦。图7(c)显示了干摩擦条件下圆盘的表面磨损形貌,可见圆盘表面磨损形态与图7(a)中的磨损形态明显不同,仅以压痕的形式出现,可以看出复合膜呈网状结构(见图7(d)所示的B区放大图),表明复合膜在干摩擦后未受损。图7(e)显示了油润滑下圆盘的表面磨损形貌。与图7(c)相似,表面磨损以压痕的形式存在,但宽度略有增加,这主要与复合膜的油渗透有关。

2.4.2 G5A5在不同工况参数下的性能

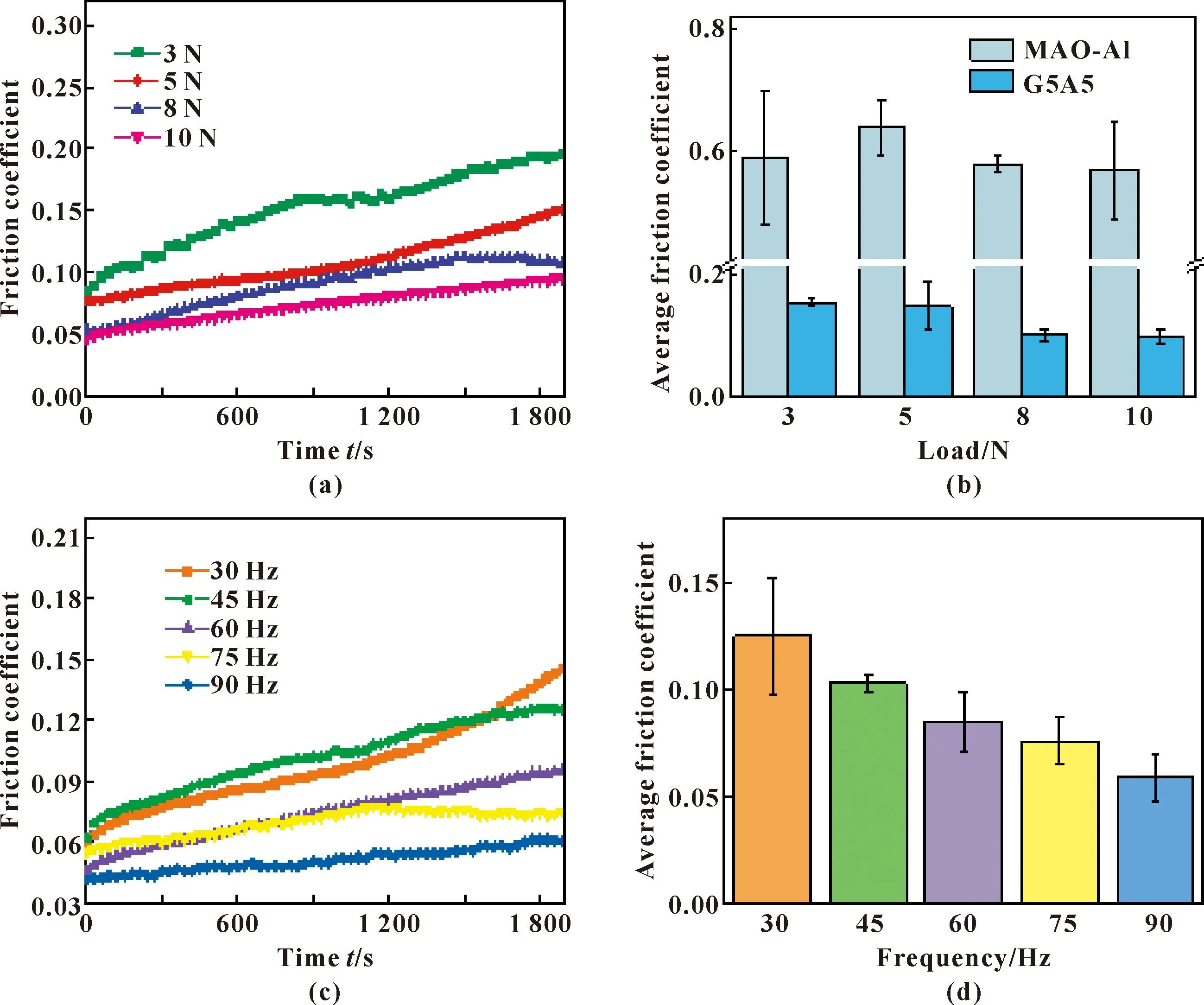

图8显示了复合膜在不同载荷和频率下的摩擦因数和平均摩擦因数。从图8(a)可以看出,不同载荷下曲线的变化趋势是一致的,且摩擦因数在0.048~0.2范围内波动;随着载荷的增加,摩擦因数呈下降趋势。从图8(b)可以看出,MAO-Al在不同载荷下的平均摩擦因数稳定在0.6左右,约为复合膜的4倍。可见不同载荷下G5A5复合膜均具有良好的润滑性能。

图8 G5A5在不同载荷和频率下的摩擦因数((a),(c))和平均摩擦因数((b),(d))

从图8(c)(d)可以看出,随着频率的增加,复合膜的摩擦因数呈下降趋势;当频率达到90 Hz时,平均摩擦因数约为0.06,而在频率为30 Hz时,摩擦因数达到0.125。这是由于PVA和PEG的高黏度导致摩擦过程中出现滞后现象。即G5A5复合膜在摩擦过程中的变形会随着速度的变化而变化,当速度较低时,复合膜表面的变形速率能够很好地跟踪速度的变化,复合膜的表面形成了较大的变形,从而增加了接触面积,导致了较高的摩擦因数;随着速度的增加,复合膜的变形逐渐滞后于速度的变化,当转速较高时,滞后现象更加明显,因此在表面形成的变形较小,因此接触面积减小,导致摩擦因数减小。

2.5 复合润滑膜对轴承钢/陶瓷摩擦副的减摩机制

图9示出了复合膜的组成和润滑机制。PVA和PEG在高温高压下熔融后充分混合,熔融过程没有伴随化学键的破坏,而是以物理交联的形式将PVA和PEG结合,这种物理效应被认为是氢键效应。2.1节的检测和分析支持了这一结论。PVA和PEG链含有大量官能团,其中大多数是含氧官能团,这种氢键效应来自PVA和PEG的含氧官能团。不同的官能团相互吸引,形成稳定的氢键。随着大量氢键的形成,形成了固态网络结构,这种网络结构具有良好的黏弹性。在摩擦过程中,复合膜表面会随着滑动速度发生相应的变形,这种变形可以减缓外部载荷对圆盘的损伤,进而可以承受更大的载荷。同时,复合膜在摩擦过程中没有损坏,其可以很好地隔离摩擦副的直接接触,从而减少摩擦和磨损。此外,复合膜本身具有一定的自润滑性,因此在低载荷条件下表现出较低的摩擦因数。

图9 复合润滑膜的减摩机制

3 结论

以PVA和PEG为主要原料,采用热压法制备复合润滑膜,研究复合膜的最佳质量比以及在不同载荷、频率和工作环境下的润滑性能。主要结论如下:

(1)复合膜具有良好的润滑性能,其摩擦因数约为无膜时的1/4,PVA和PEG质量比为5∶5时复合膜具有最佳的润滑性能。

(2)复合膜可以应用于干摩擦和油润滑环境下,特别是在油润滑环境下摩擦因数更低。但在水环境下复合膜润滑性能较差,因为PEG和PVA的聚合物复合润滑膜在水环境下发生了局部溶解。

(3)随着载荷和频率的增加,复合膜摩擦因数呈下降趋势,表明在高速工作条件下,复合膜可以保持良好的润滑性能,可以保护铝合金基体表面免受磨损。

(4)XRD、FTIR、EDS等测试表明,热压过程中没有破坏PEG和PVA的化学键,没有化学反应,但不同材料之间存在物理相互作用,这被认为是氢键效应。官能团之间氢键形成的稳定网络结构减缓了外载荷对圆盘的损伤,且复合膜自身具有的自润滑性能,两者共同起到了润滑的作用。