高速电主轴油气润滑参数优化系统及平台设计

2024-04-17张文亮艾力夏提依力哈木谢小鹏高国刚

张文亮,艾力夏提·依力哈木,谢小鹏,高国刚

(1.华南理工大学机械与汽车工程学院,广东广州 510641;2.宝腾智能润滑技术(东莞)有限公司,广东东莞 523000)

机床高速加工过程中,高速主轴内置的电机与轴承都将产生大量的热,由于其内部装配精度高且材料强度和热膨胀系数不同,引起内部结构之间的热形变误差[1-3]。研究表明,电主轴轴承的热误差是导致机床精度降低的主要因素[4]。所以针对高速电主轴轴承润滑冷却的研究非常重要。油气润滑是高速电主轴最有效的冷却润滑技术,但是油气润滑的应用,应针对不同的工况设定准确的应用参数[5-6]。然而,电主轴轴承缺乏确定的油气润滑参数和高昂的引进技术费用,是限制国内油气润滑技术应用的主要原因。

为将油气润滑技术应用于高速机床,就必须对其进行大量的参数优化实验[7]。因此搭建适用于油气润滑参数优化的实验平台,同时设计优化油气润滑系统,并设计开发其关键部件,是该领域开展研究的首要。YAN等[8]搭建了测量高速轴承运行噪声的试验平台,研究了预紧力、轴承转速和润滑油供应量对轴承噪声的影响。LIU等[9]搭建了研究电主轴热阻问题的试验平台,通过对温度的采集,分析电主轴系统的热变形。王明威[10]研制了针对电主轴轴承的温度、振动以及回转精度等参数的测试平台。何强等人[11]基于Labview设计了一套可以对主轴的温度、振动等信号进行实时采集和处理的系统。

上述研究多是针对电主轴的性能进行测控,缺少针对高速电主轴在改变载荷、转速、润滑状态等工况时的最佳油气润滑参数的试验平台。因此,本文作者搭建了可模拟电主轴真实工况并能实时监测其运行状态的试验平台,设计一套油气润滑系统并对其关键部件油气混合分配器进行了研究。

1 试验平台的搭建

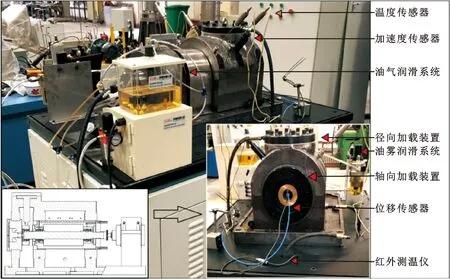

高速电主轴是设计和装配精度要求较高的装置[12],在设计油气润滑高速电主轴试验平台时不仅需要达到电主轴机械结构的精度要求,而且试验主轴需要完全模拟电主轴运行工况,以达到满足优化电主轴轴承的冷却润滑条件。图1所示为试验平台的整体设计方案,图2所示为试验平台结构。试验平台主要由试验轴、动力电主轴、液压加载系统、油气润滑系统、冷却系统、电气测控系统、计算机监控系统组成。采用JM6081一体化接触式温度传感器测量试验轴内置轴承的外圈温度,利用A/V短小型系列红外测温仪测量与轴承内圈连接的试验主轴转轴温度,采用CZ600电涡流位移传感器测量转轴由于高温产生的热位移;试验轴的振动信号经压电式加速度传感器测得后,传送给振动加速度变送器实现振动监测。最后通过数据采集卡实现了包括温度、位移、振动、电流等信号的采集,采集的信号通过计算机实时显示、分析和处理。

图1 试验平台设计

图2 试验平台结构

主轴系统主要包括电主轴和试验轴,电主轴为试验提供动力,试验轴一端与电主轴相连,另一端装配有加载装置。试验轴的基本结构采用一套电主轴壳体,四套被试轴承按照电主轴的结构形式布置。液压加载系统主要功能是实现对试验轴承的径向和轴向加载,加载装置由轴承连接,轴向力和径向力通过加载轴承作用于试验轴的转轴上,实现电主轴运行工况的模拟。采用薄膜式油缸对轴承施加工作载荷,并通过传感器实时监控载荷并通过主机控制。冷却系统是通过控制水泵实现试验机内部冷却水的循环。电气测控系统是以工业控制计算机为核心,由电气设备控制单元、电气操作控制单元、变频调速单元、加载控制单元、自动报警单元等组成。

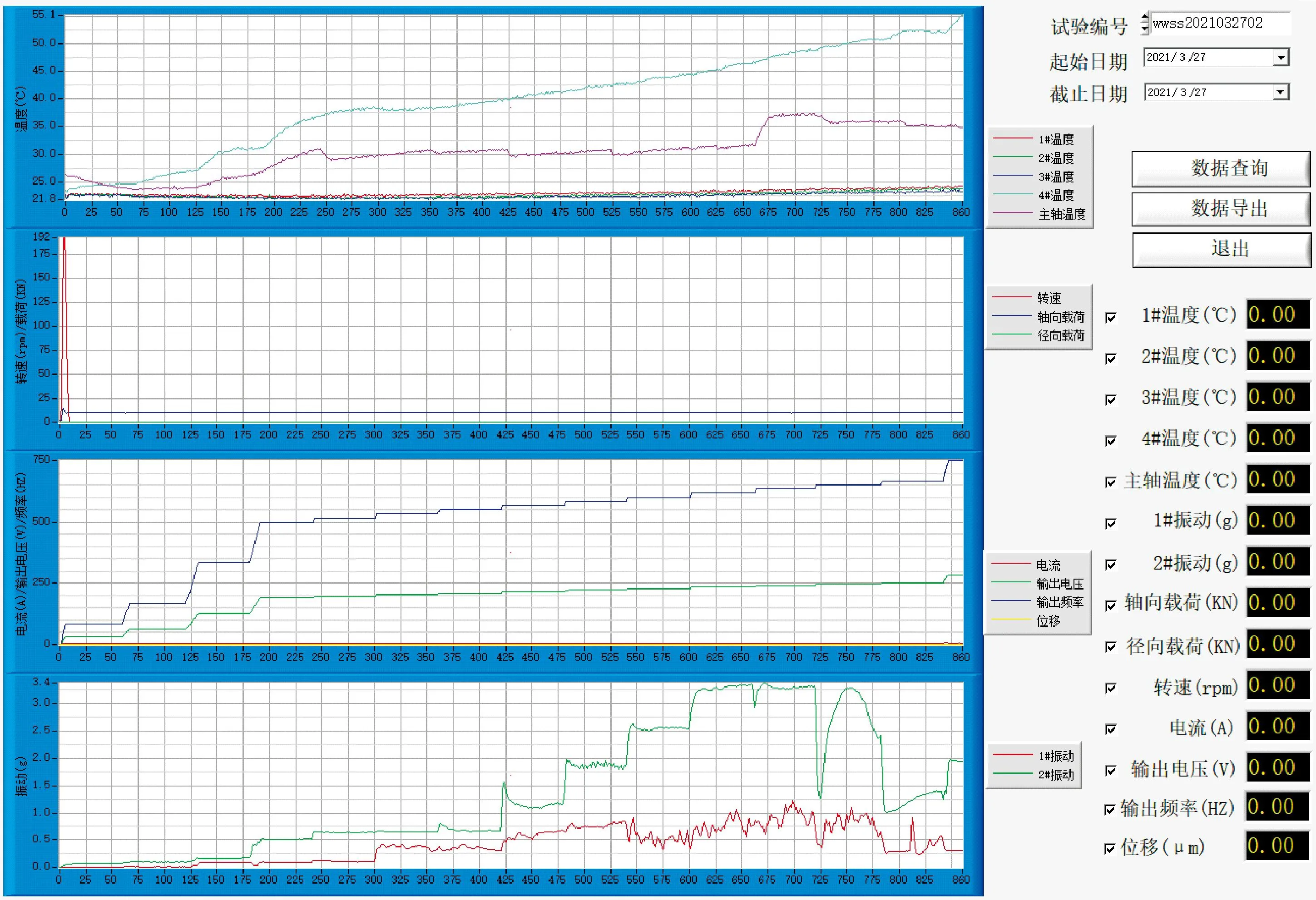

根据试验台工作要求,为更好地实现人机信息互动,开发了一套监测系统软件,实现了温度、振动、电流和热位移的实时显示,如图3所示。界面左边为采集模块实时采集的温度、振动、电流和热位移等变化趋势,界面右边显示传感器实时监测对象的状态。试验平台自动对每一次试验数据进行编号,便于对数据的二次分析。

图3 软件界面设计

2 油气润滑系统及关键元件设计

2.1 油气润滑系统工作原理

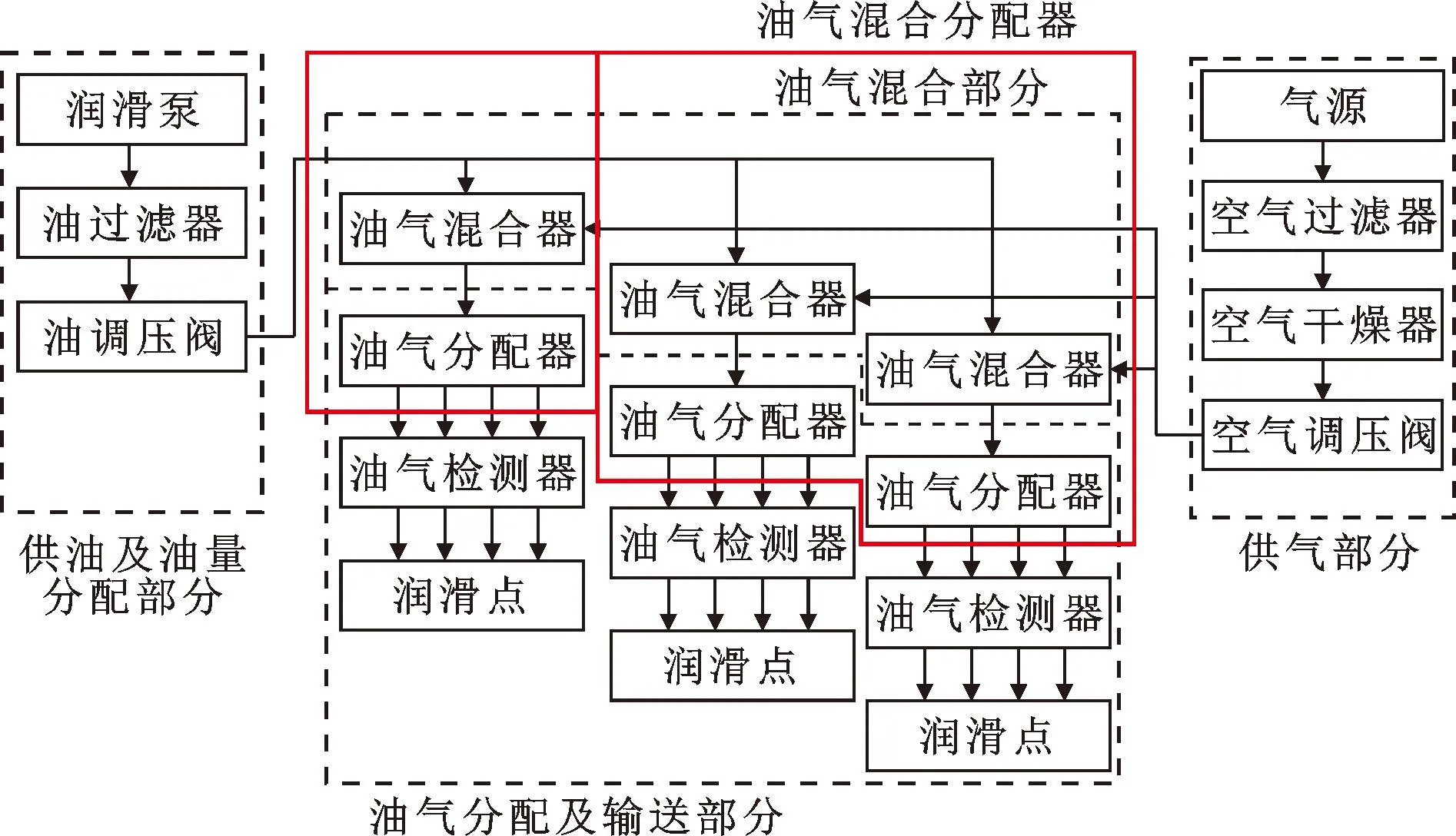

油气润滑与其他润滑方式相比,其优势是具有油和气两相,润滑的效果也是油和气共同作用[13-14]。图4示出了油气润滑系统的工作原理。目前常用的油气润滑系统主要包括供油及油量分配部分、供气部分、油气混合部分、油气分配及输送部分。在油气润滑系统中,油气混合器和油气分配器是实现油气润滑的核心部件[15],两者需要精密装配和准确配合;而且其内部构件稳定性不强,构件之间易磨损失效,寿命很难准确确定,对高速运转的机床电主轴存在较大的安全隐患。为此,文中将油气混合器和油气分配器组合起来,设计了一种兼具油气混合器和油气分配器功能的油气混合分配器。

图4 油气润滑系统工作原理

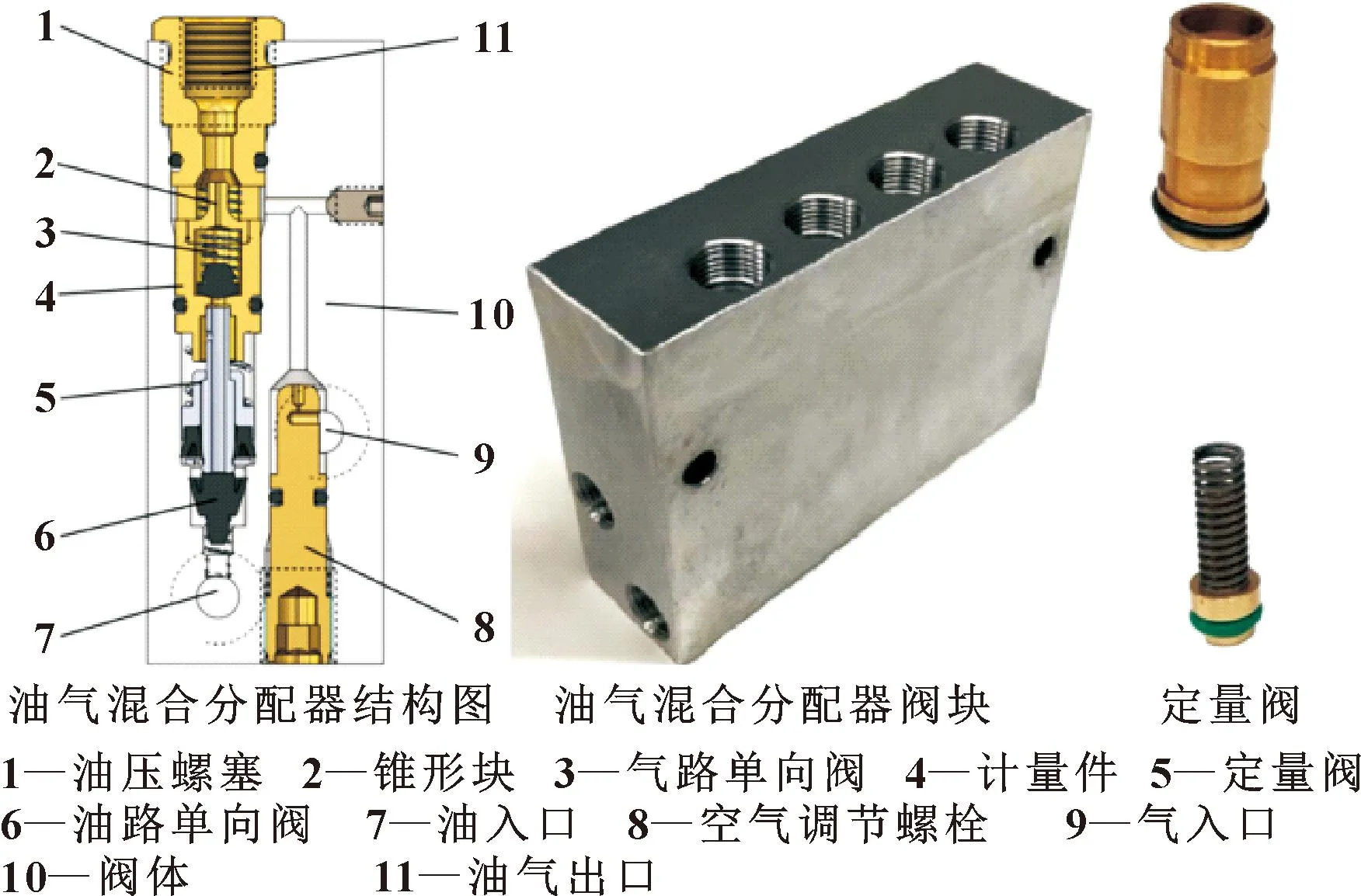

2.2 油气混合分配器的设计

设计的油气混合器结构如图5所示,经过加压的润滑油由油泵从油入口7输入,经过油路单向阀6到达定量阀5;由于油液压力,定量阀内的弹簧被压缩,油液存储到定量阀腔体,当油泵停机油液泄压,定量阀内的弹簧复位将定量阀腔体内的润滑油通过定量阀中间芯轴孔排出;在此过程中油路单向阀6由于弹簧给予油液的压力向上运动封闭油入口,同时打开定量阀中间管口,定量的润滑油排出与高压气体混合。设计的油压螺塞1和空气调节螺栓8可以对油气出口的油量和气量进行调节。同时油气混合分配器可以设计多组定量阀组,每组接通一条油气润滑支路,不仅可以实现润滑油的定量供给,而且各阀组之间相互独立,增加了可靠性。根据其工作原理,定量阀弹簧是油气混合分配器易损部件,其使用寿命直接决定了整个油气润滑系统的稳定性和可靠性。

图5 油气混合分配器结构原理

定量阀采用O形圈密封。经过实际测定,对于静密封用的O形圈,压缩率设定为25%~35%,对于动密封用的O形圈,压缩率设定为15%~25%。在此基础上,对定量阀中的弹簧进行设计。圆柱螺旋压缩弹簧设计计算[16-17]如下:

(1)

(2)

(3)

(4)

式中:τ为切应力;τp为许用切应力;F为弹簧的工作载荷;f为工作载荷下的变形量;k为弹簧刚度;U为弹簧变形能;d为簧丝直径;D为弹簧中径;C为旋绕比,C=D/d;K为曲度系数,K=(4C-1)∕(4C-4)+0.615/C;n为弹簧的有效圈数;G为切变模量。

定量阀进油前,弹簧在预压缩量f1时的弹性力F1必须满足:

F1>Fd+fk

(5)

定量阀进油时,弹簧压缩量为f2,此时的弹性力F2应满足:

Fo=pπr′2-fk>F2>Fd+fs

(6)

式中:Fd为单向阀的预紧力;fk为O形圈的动摩擦力;Fo为油压对阀芯的推力;p为油压力;fs为O形圈的静摩擦力;r′为套筒内径。

经过测试,单向阀的预紧力Fd为1.9 N,O形圈的动摩擦力为1.2 N,O形圈的静摩擦力为2.5 N。由k=F1/f1=F2/f2可以得出弹簧刚度k的取值范围。

选定材料后,查得许用切应力τp=930 MPa,选择旋绕比C=6,根据式(7)(8)计算得弹簧参数如表1所示。

(7)

表1 弹簧设计结果

(8)

2.3 油气润滑系统组成

基于设计的油气混合分配器,设计了一种新的油气润滑系统,如图6所示。其工作原理是:油泵将润滑油泵入油过滤器净化,经油压调压阀调节油压后输入油气混合分配器;同时气体经过过滤器和干燥器过滤和干燥后,输入油气混合分配器;油和气在油气混合分配器中充分混合后,进入不同的油气润滑支路。在油气润滑系统油气输送管末端安装有油气检测器,以实时监测输送管内油气流量,从而保证高速电主轴高速运转过程中可以持续得到润滑。

3 试验验证

3.1 试验设计

首先对设计的油气混合分配器样机进行稳定性和使用寿命分析。设计的样机有4个出油口,单次供油量为0.03 mL,设置油泵压力为2.5 MPa,试验频率为1 h供油100次,统计不同样机各出油口的油量。然后将油气混合分配器组装油气润滑系统并应用于搭建的实验平台上,验证系统的运行状况。试验轴内置轴承选用ZYS生产的7006C角接触球轴承,选用内径为4 mm的软管作为油气输送管道。试验参数为:气压0.25 MPa,给油量0.3 mL/h,轴向加载力5 N,径向力20 N。

3.2 油气混合分配器供油稳定性与寿命分析

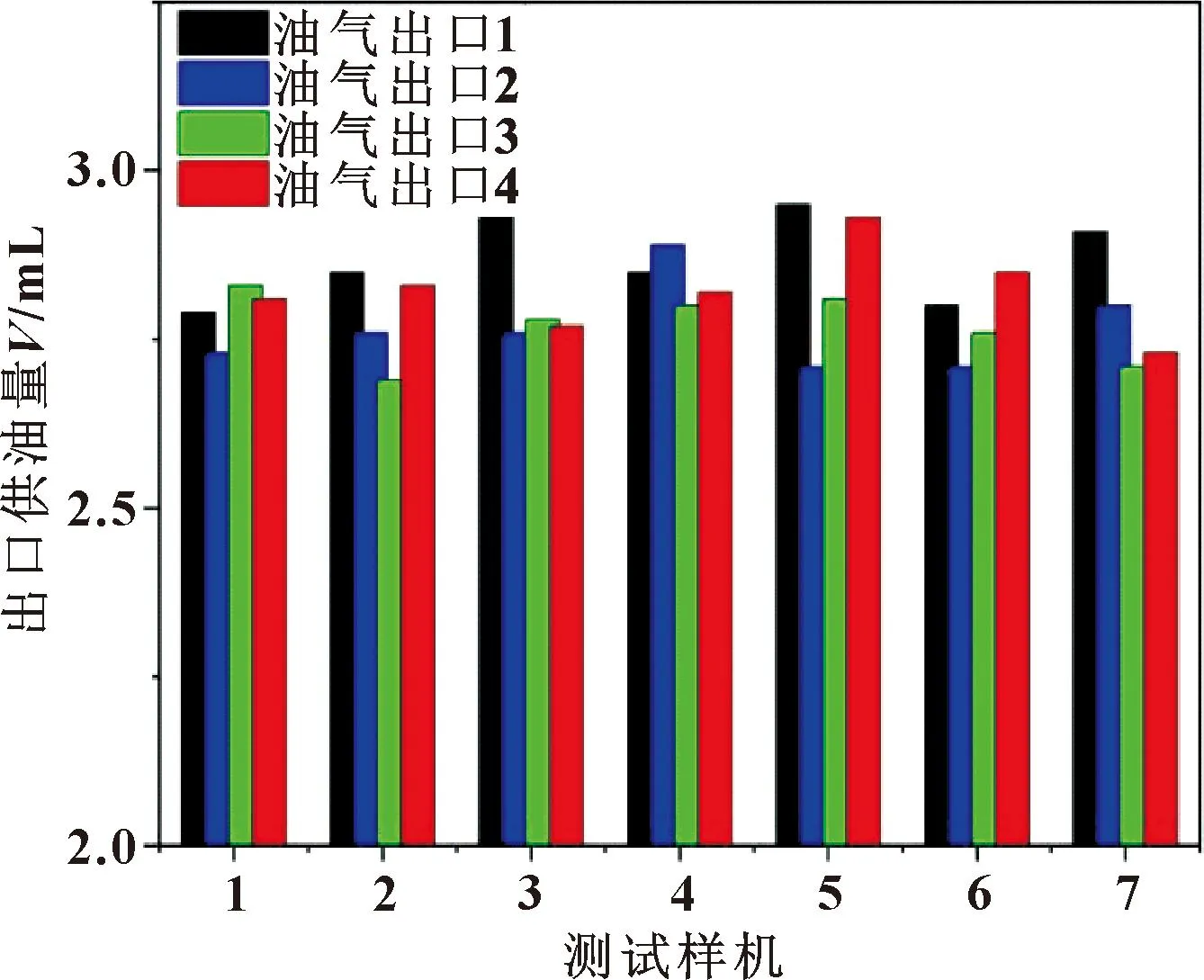

为了验证设计的油气混合分配器的供油稳定性,随机选取7个样机进行各油气出口供油量试验。试验频率为1 h油泵供油100次,不同样机各出口的供油量如图7所示。其中,样机1~4每次供油的时间为5 s,样机5~7每次供油的时间为10 s。对比发现,样机各个油气出口的供油量差异不大,因此当润滑泵供油时间为5 s时,已实现油气混合分配器中定量阀的满油供给。

图7 油气混合分配器出口供油量

从图7中可看出,不同样机的各个油气出口的供油量有一定的差异,这是油气混合分配器构件的装配误差以及加工误差导致的。但是各样机的各油气出口的供油量差异不大,其误差范围控制在-10%~0内,满足润滑油供油装置误差在±10%范围内的行业标准。且相较由油气混合器和分配器装配而成的装置,文中设计的油气混合分配器的误差范围更小,定量供油更加精准。

随机抽取4个油气混合分配器样机进行使用寿命试验,试验时每小时油泵向样机供油100次,按各时段各样机4个油气出口1 h排出油量的平均值进行统计,结果如图8所示。

图8 油气混合分配器使用寿命分析

在试验时间0~200 h,各样机的平均供油量都有减小的趋势,这是因为定量阀的弹簧在工作初始产生了一定的塑性变形,不能完全复位;在试验时间200~1 200 h,各样机的平均供油量基本保持不变;当试验时间超过1 200 h时,样机2、3、4的平均供油量出现急剧下降的趋势,且不同样机不同时段的油量变动较大,这是因为定量阀内置弹簧经过长期反复伸缩导致疲劳失效,不能将润滑油足量排出。样机1在试验时间为1 200 h,供油量突然变大,这是因为定量阀中密封圈或单向阀磨损失效,导致分配器无法有效控油,随着时间延长和油压作用,构件磨损加剧使油路阻塞。因此,样机对润滑油的持续稳定供给时间为1 200 h,即设计的油气混合分配器的使用寿命为供油1.2×105次。

3.3 试验平台试验验证

在搭建的试验平台上进行了高速电主轴试验,对试验轴振动、温度、电流等参数进行实时测量。

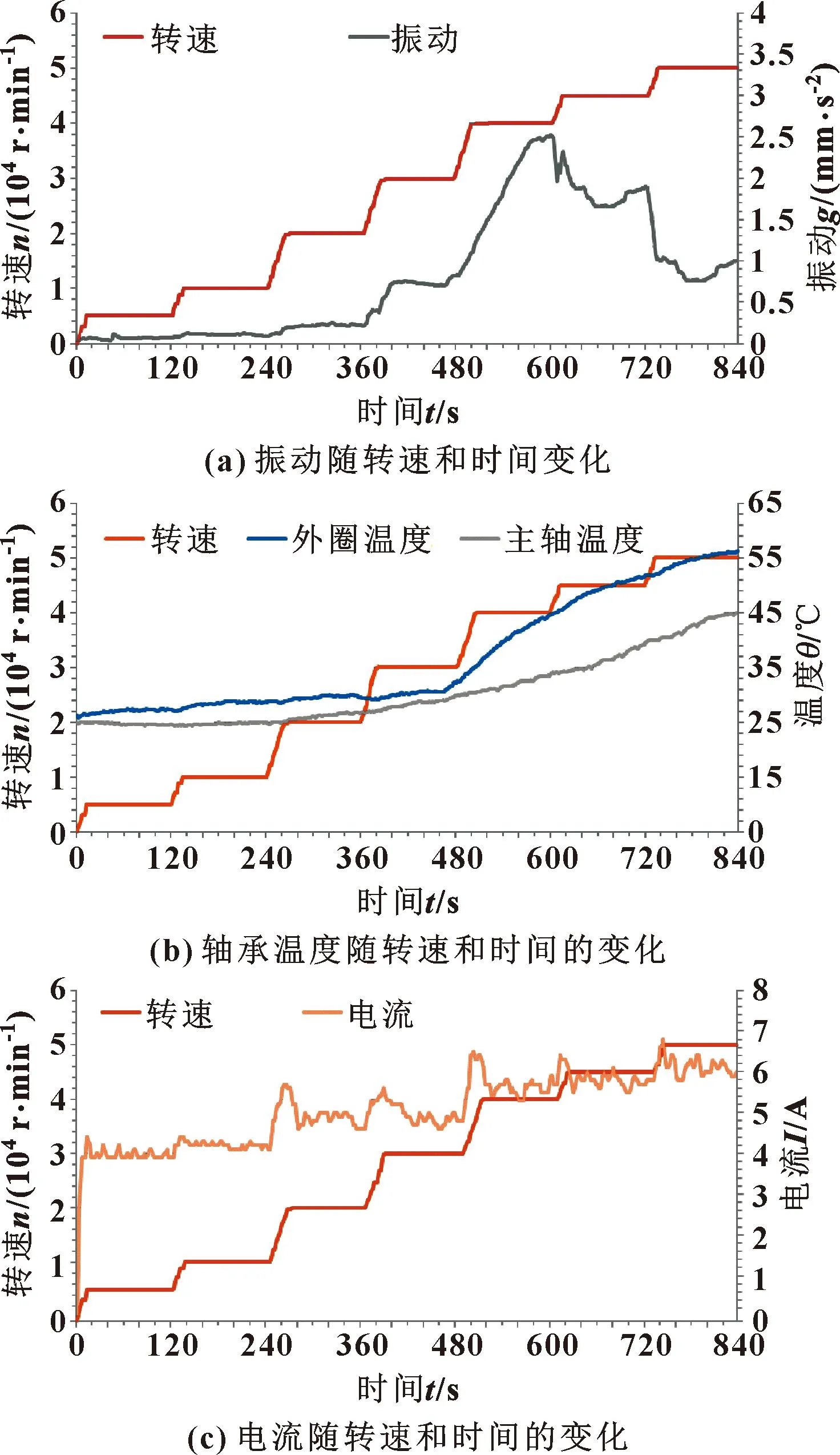

图9(a)所示为试验平台的试验轴振动和转速随时间变化曲线。可知在转速30 000 r/min以下,试验轴承运行稳定;当电主轴运行到480 s,转速达到30 000 r/min时试验轴承振动急剧增加;而当电主轴运行到600 s,转速稳定在40 000 r/min后,振动开始迅速减小。这表明试验轴承在转速30 000~40 000 r/min之间产生了共振,此时电主轴的工作转速对应的频率与试验轴承固有频率重合。

图9 基于试验平台的振动、温度、电流测量结果

图9(b)所示为试验轴转轴和轴承外圈温度随转速和时间的变化曲线。可见随着运行时间和转速的增加,转轴温度升高相对缓慢。其中在转速30 000 r/min以下轴承温度增升高缓慢;当电主轴转速达到30 000 r/min后,轴承温度快速升高;在转速达到40 000 r/min后,轴承温度变化再次趋于平缓,这与图9(a)所示的转轴振动随转速和时间变化节点相同,这是因为共振作用加大了轴承的摩擦损耗,造成温度的升高。从图9(b)可知,在该试验机的最佳转速0~30 000 r/min范围内,转轴温升较小,为8~12 ℃;转速为50 000 r/min时转轴温升也仅为30~34 ℃。可见,设计的油气润滑系统能有效地降低转轴的温升。

图9(c)所示为电流随转速和时间的变化曲线。可以发现高速电主轴在转速稳定上升时电流也相对稳定升高;在提速的过程中,电流会快速升高,当在共振区间时电流量升高较大,达到6.8 A。电主轴共振时会产生极大的噪声,影响正常运行,急剧缩短使用寿命,严重时甚至会永久性地破坏机械结构。为了保证试验主轴运转试验的可靠性,并避免试验机因共振损伤,该试验机的最佳转速范围为0~30 000 r/min,满足高速机床主轴的转速要求。

综上所述,文中搭建的试验平台运行稳定,能实时监测试验轴温度、振动、电流等参数,对高速轴承在油气润滑条件下的研究提供了技术支持。

4 结论

(1)搭建的油气润滑高速电主轴轴承试验平台,具有实时监测试验轴温度、振动、电流、速度等参数的功能。

(2)对油气润滑系的关键部件进行创新设计,设计了油气混合分配器,并对其内置弹簧进行理论计算和选型。新设计的油气混合分配器具有结构简单、功能稳定的优点,供油误差满足±10%的行业标准,使用寿命稳定在1.2×105次。

(3)在搭建的试验平台上进行高速电主轴的油气润滑试验,结果表明,该试验机的最佳转速范围为0~30 000 r/min,满足高速机床主轴试验的转速要求。