二硫化钼/丁腈橡胶热氧老化及摩擦性能模拟研究

2024-04-17刘中强陈骥驰王世杰关学铭刘晓菲

刘中强,陈骥驰,王世杰,关学铭,刘晓菲

(1.沈阳工业大学机械工程学院,辽宁沈阳 110870;2.沈阳工业大学化工过程自动化学院,辽宁辽阳 111003;3.沈阳工学院培训学院,辽宁抚顺 113122)

潜油螺杆泵作为一种新型无杆采油设备,已经应用于现役油田的二采、三采阶段。为了增强螺杆泵使用寿命,其定子衬套材质常采用耐油性较好的橡胶材料。丁腈橡胶(NBR)凭借其成本低、耐油性较好、耐磨性较高、低磨损率及良好的加工性能等优点,广泛应用作石油化工、航空航天、船舶制造及军工等领域的密封材料[1]。在石油开采领域,由于NBR通常工作在高温、高压、泥沙等恶劣环境下,会造成其热氧老化和密封性能下降,降低其使用寿命。李波等人[2]对NBR在热氧环境下进行了加速老化及老化状态下的摩擦学性能实验。结果表明,随老化温度的提高,NBR力学性能显著下降且其磨损机制由黏着磨损逐渐转变为磨粒磨损或疲劳、磨粒共存的损伤机制。LIU等[3]研究发现,NBR暴露在高温环境下会加速热老化,导致NBR损伤严重且不均匀,其中空洞边缘区老化程度最为严重。因此,在实际生产应用中,增强NBR热氧老化性能和摩擦学性能并延长其使用寿命,具有重要的现实意义。

为提升NBR复合材料的热氧老化性能,通常加入抗氧剂。常用的抗氧剂为抗氧剂4020,又称N-1,3-二甲基丁基-N′-苯基对苯二胺[4],分子式为C18H24N2,具有价格低廉、毒性刺激性小及良好的抗氧效果等特点。因对热、氧以及对铜、锰等有害金属有较好的防护作用,同时对臭氧龟裂和屈挠疲劳老化的防护效能优良,被广泛应用于合成橡胶制品中。同时,为提升NBR复合材料的摩擦学性能,研究人员在NBR基体中加入纳米材料并进行深入的探讨,这也是目前研究的热点。WANG等[5]研究了不同缺陷碳纳米管对NBR热氧老化和摩擦学性能的影响。结果表明,SW缺陷碳纳米管的引用,对NBR复合材料基体形成了更强的吸附能力和更强的结合作用,起到了较好的热氧老化防护作用。二硫化钼(MoS2)作为一种具有代表性的二维(2D)[6]层状纳米材料,具有优异的热稳定性、导电性和较大的比表面积等,受到国内外学者的广泛关注。赵鹏飞等[7]通过实验研究了碳纳米管和MoS2共混对NBR吸波性能的影响。结果表明,碳纳米管和MoS2共掺协同促进了彼此在NBR基体中的分散,形成更完善的电磁损耗网络。

分子动力学模拟(MD)可以从原子水平上研究材料的特性,对研究及分析聚合物的力学、老化和摩擦学性能等方面提供了多种方式和途径[8-9]。MD模拟作为当下最为有效的计算工具,不但可以从微观角度计算材料各项性能的变化,还可以确定添加剂与基体材料之间的相互作用,并且能有效地反映复合材料的真实特性。

为提升NBR热氧老化、摩擦学性能,本文作者通过添加抗氧剂4020延缓其热氧老化,通过添加MoS2提高其力学性能[10-11];同时为从微观角度分析MoS2在NBR中的热氧老化机制以及摩擦学性能,采用MD模拟,分别建立4020/NBR和MoS2/4020/NBR复合材料模型,并分别在298、398 K温度下,从微观角度对其热氧老化性能和摩擦学性能进行比较和研究,旨在通过研究为MoS2/4020/NBR复合材料性能提供理论预测和科学依据。

1 模拟方法

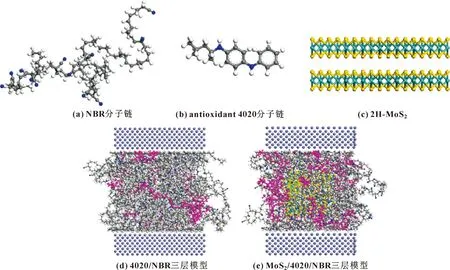

文中分别建立了4020/NBR和MoS2/4020/NBR二组复合材料的模型。建模过程如下:建立丙烯腈质量分数为41%的NBR分子链、抗氧剂4020分子链以及2H-MoS2模型。NBR分子链的重复单元为1,3丁二烯和丙烯腈(按照1∶1比例混合组成)且共含有30个重复性单元。抗氧剂4020的长度为1.437 nm,MoS2的边长为2.7 nm×2.5 nm。其中,二组复合材料作为中间层,顶部和底部为铁原子层(4.5 nm×4.5 nm×1.2 nm)。同时,上述分子链将按照蒙特卡洛规则,逐步填充到尺寸为4.5 nm×4.5 nm×4.5 nm的周期性晶格中心。在周期性边界条件下构建,直至晶格密度达到NBR的理论密度0.98 g/cm3为止。构建的4020/NBR和MoS2/4020/NBR复合材料模型,见图1。同时,在此过程中,始终保持原子之间的紧密接触。上述所有分子模型均采用Materials Studio 2020 软件中的Amorphous Cell模块和Forcite模块进行搭建。

图1 材料模型示意

在初步建成的二组复合材料模型中,2个分子体系的内部能量均过高,处于极其不稳定的状态。为进一步找到全局和局部最小能量构象,采用共轭梯度法对2个模型进行多次能量最小化计算。收敛标准为收敛容差小于0.42 J/mol,力敛容差小于209.3 J/(mol·nm)。首先,在298、398 K温度下,使用规范恒定体积和温度集合(NVT)进行200 ps的动态平衡,从而初步消除不合理的结构以实现合理的三维模型。然后,在1个大气压下进行1 000 ps的等温等压集合模拟(NPT),进而消除模型中的内应力以达到初步优化的结果。接着分别在298、398 K的恒定温度和恒定体积下进行5次退火工艺。在所有模拟过程中,原子间相互作用力均由Universal力场计算。同时,所有模拟的时间步长设置为1 fs。温度和压力分别由Andersen恒温器和Berendsen恒压器控制,静电力和范德华相互作用力分别采用精度为4.2 J/mol的Ewald求和法和截止距离为1.25 nm的Atom based求和方法。

2 结果与讨论

2.1 热氧老化性能

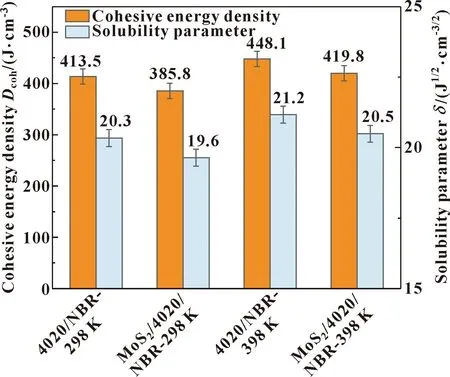

为探索MoS2对NBR复合材料热氧老化性能的影响,利用公式(1)计算了NVT动力学平衡中NBR基体与MoS2、4020之间的内聚能密度(CED)Dcoh和溶解度参数δ。CED表示复合材料分子间的内聚力强度,δ表征的是复合材料中不同材料之间的相容性[12]。

(1)

式中:Ecoh表示内聚能;V表示摩尔体积;Dcoh表示内聚能密度;δ表示溶解度参数。

通过式(1),计算得到NBR复合材料的CED和δ,见图2。在298 K温度下,与4020/NBR复合材料相比,MoS2/4020/NBR复合材料的CED和δ分别减小了约7%和4%,在398 K温度下则分别减小了约6%和3%。结果表明,在添加MoS2后,4020/NBR复合材料的CED和δ均有所减小。CED和δ越小,证明NBR复合材料的相容性能越好。因此,添加MoS2可以有效提高MoS2/4020/NBR复合材料中抗氧剂4020与NBR基体之间的相容性。文献[7]的实验结果也证明了这一点。

图2 不同温度下复合材料的内聚能密度和溶解度参数

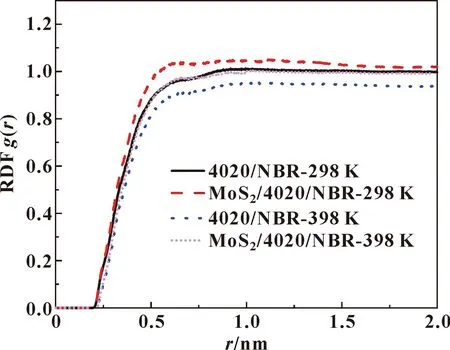

为进一步验证MoS2对NBR复合材料相容性的影响,采用NPT动力学平衡的最后一帧进行计算,并提取复合材料中的抗氧剂4020的径向分布函数(RDF)数据值,结果见图3。图中,在0.45~2.0 nm间,298 K下MoS2/4020/NBR复合材料的RDF值均最大,且在298、398 K温度下,MoS2/4020/NBR复合材料RDF值,相比4020/NBR复合材料均有明显提高。RDF越大,抗氧剂4020就会更加均匀地分散在NBR分子链周围,而抗氧剂4020分散得越均匀,NBR复合材料的相容性和热氧老化性能就越好[13]。因此,添加MoS2使复合材料的相容性得到提高。该分析结果与上述CED和δ结论相一致,文献[14]的实验结果也证明,在NBR复合材料中添加MoS2可以有效提高复合材料的相容性。

图3 不同温度下防老剂4020和复合材料之间的RDF

为进一步探索MoS2对NBR复合材料老化性能的影响,采用NPT(1 000 ps)动力学平衡轨迹,通过公式(2)计算了NBR分子链和抗氧剂4020分子链的均方位移(MSD)。

SMSD=〈|ri(0)-ri(t)|2〉

(2)

式中:ri(0)和ri(t)分别表示原子i在t时刻间的位移;<>表示原子i位移平方的平均值。

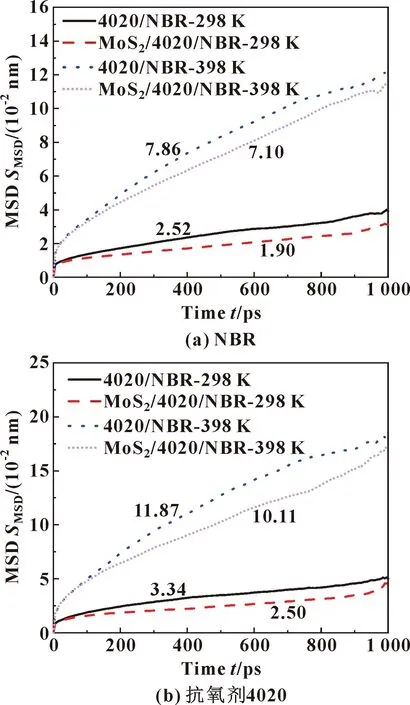

通过式(2)计算得到NBR和4020的均方位移(MSD),结果见图4。

图4 不同温度下复合材料中NBR和抗氧剂4020的MSD

从图4(a)可知,与4020/NBR复合材料相比,在298和398 K温度下,MoS2/4020/NBR复合材料中NBR的平均MSD分别减小了约25%和10%。从图4(b)可知,与4020/NBR复合材料相比,在298和398 K温度下,MoS2/4020/NBR复合材料中4020的平均MSD分别减小了约25%和15%。MSD表示分子链之间的运动能力,MSD越小,表明分子链间的运动能力和运动空间就越小,结构稳定性就越好[15]。在添加MoS2后,极大限制了NBR分子链和抗氧剂4020分子链的运动能力,不但压缩了基体内部自由活动的空间,也提高了NBR复合材料的稳定性[16]。

2.2 力学性能

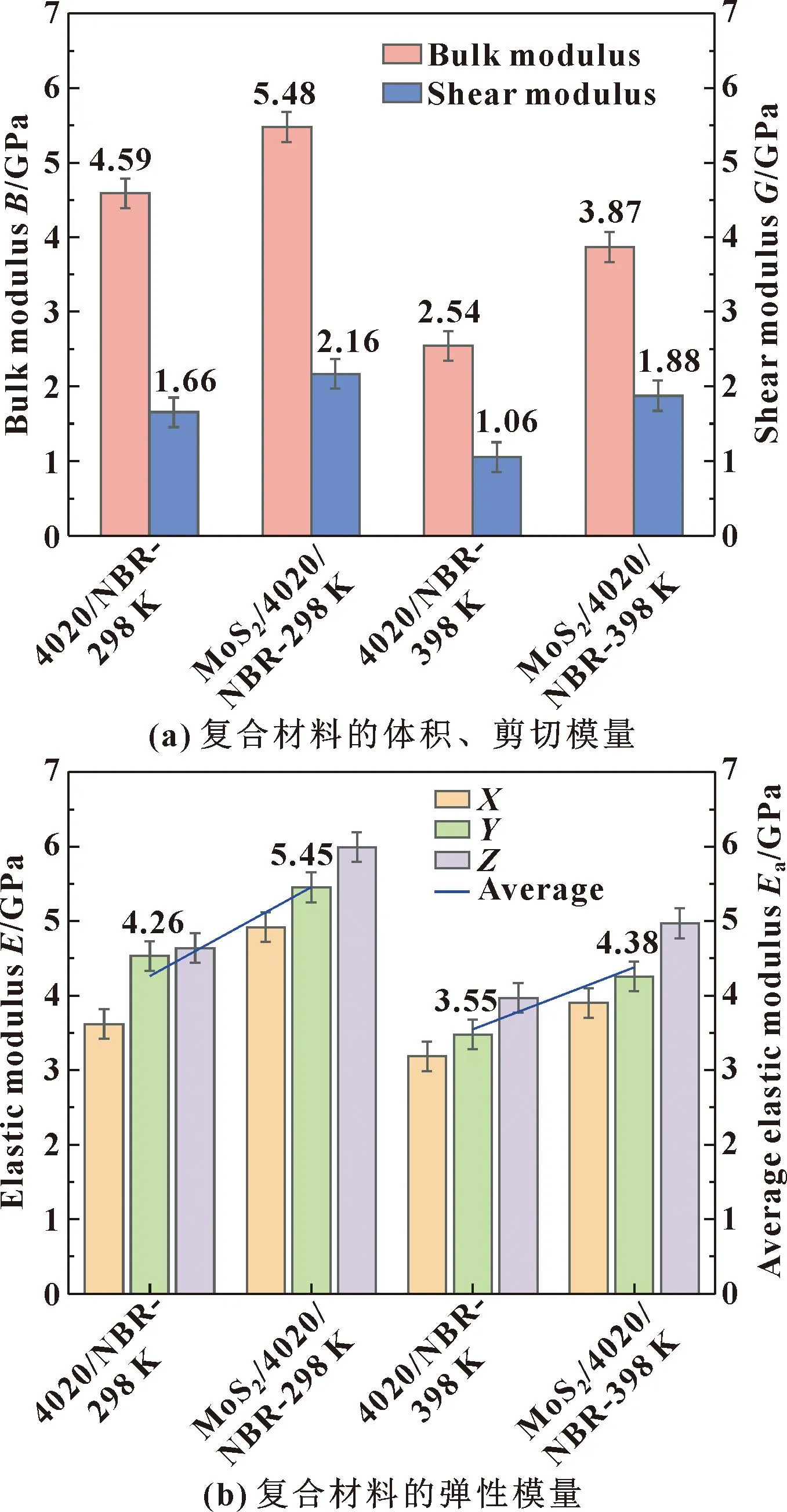

为获得4020/NBR、4020/MoS2/NBR复合材料的力学性能,首先提取NPT动力学平衡后的最后一帧构型,对其再进行一次200 ps的NVT动力学计算。采用恒定应变法,对轨迹文件的最后80 ps构型进行力学性能的计算,并分别提取复合材料的体积模量、剪切模量和弹性模量,见图5。其中,体积模量是描述均质各向同性复合材料的弹性,表示复合材料的不可压缩性[17];剪切模量是复合材料的基本参数之一,代表复合材料抗剪切变形能力[18];弹性模量是表征在弹性限度内复合材料的抗压或抗拉的物理量,可表示复合材料的机械刚度[9]。

图5 不同温度下4020/NBR与MoS2/4020/NBR复合材料力学性能

随后,根据virial应力的定义计算出各个方向上的应力分量。依据公式Ei=σi/εi可以计算出轴向方向上的弹性模量(E)。由公式σi=Cijεi和εi=Sijσi分别获得刚度矩阵(Cij)和柔度矩阵(Sij)。最后,体积模量(B)和剪切模量(G)是由Voigt-Reuss-Hill定义的。

B和G的上限由公式(3)(4)确定。

BV=[C11+C22+C33+2C12+2C13+2C23]/9

(3)

GV=[C11+C12+C33+3C44+3C55+3C66-C12-C13-C23]/15

(4)

B和G的下限由公式(5)(6)确定。

BR=1/(S11+S22+S33+2S12+2S13+2S23)

(5)

GR=15/[4(S11+S22+S33-S12-S13-S23)+

3(S44+S55+S66)]

(6)

最后,B和G的实际值由公式(7)(8)确定。

BH=[BV+GR]/2

(7)

GH=[GV+GR]/2

(8)

图5所示为4020/NBR与MoS2/4020/NBR复合材料和力学性能。

从图5(a)可知,与4020/NBR复合材料相比,在298和398 K温度下,MoS2/4020/NBR复合材料的体积模量分别增加了约20%和52%,剪切模量分别增加了约16%和77%。从图5(b)可知,在298和398 K温度下,4020/NBR复合材料的平均弹性模量分别为4.26和3.55 GPa;MoS2/4020/NBR复合材料的平均弹性模量分别为5.45和4.38 GPa,相比4020/NBR复合材料分别增加了约28%和23%。结果表明,在添加MoS2后,NBR复合材料的体积模量、剪切模量和弹性模量均有所增加,且X、Y、Z3个方向上的弹性模量与平均弹性模量变化趋势相同。复合材料的体积模量、剪切模量和弹性模量值越大,力学性能就越好。即使在398 K高温下,MoS2/4020/NBR复合材料的体积模量、剪切模量和弹性模量也较高,仍然能表现出较好的力学性能。文献[19]的实验结果也证明了MoS2对于提高NBR复合材料的力学性能是可行的。

2.3 摩擦学性能

图6所示为298、398 K温度下4020/NBR与MoS2/4020/NBR复合材料的摩擦过程。可以看出,MoS2/4020/NBR复合材料在0~400 ps摩擦过程中,基本保持了NBR基体的完整性,而4020/NBR复合材料中NBR的拉伸破坏程度比较严重。这是因为2H-MoS2可通过其特有的双层结构[20-21],吸附较多的NBR;同时,由于强范德华力和静电力强化了MoS2的吸附作用,使得少量的NBR被磨损。因此,添加MoS2可以有效提高NBR复合材料的摩擦学性能。

图6 不同温度下4020/NBR与MoS2/4020/NBR复合材料的摩擦过程

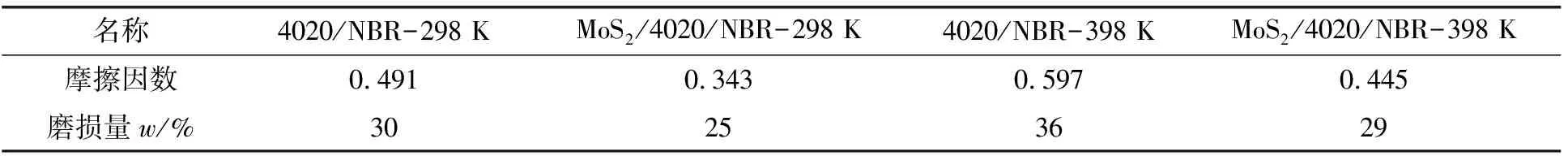

为从分子角度继续探讨MoS2对NBR复合材料摩擦学性能的影响,分别计算并提取了4组复合材料的摩擦因数和磨损量,见表1。可以得出,在298和398 K温度下,与4020/NBR复合材料相比,MoS2/4020/NBR复合材料摩擦因数分别减少了约30%和25%,磨损量分别减小了约5%和7%。这是因为,在4020/NBR复合材料中,因缺少MoS2的补强作用,使得较多的NBR与铁原子发生摩擦,所以磨损量较大;而添加MoS2后,由于其特有的双层结构(比表面积更大),能够吸附更多的NBR,减少了NBR与铁原子之间的相互作用,因此在添加MoS2后,NBR复合材料的摩擦学性能得到较大的改善。即使在398 K高温下,MoS2/4020/NBR复合材料也能表现出较好的摩擦学性能。

表1 摩擦因数和磨损量

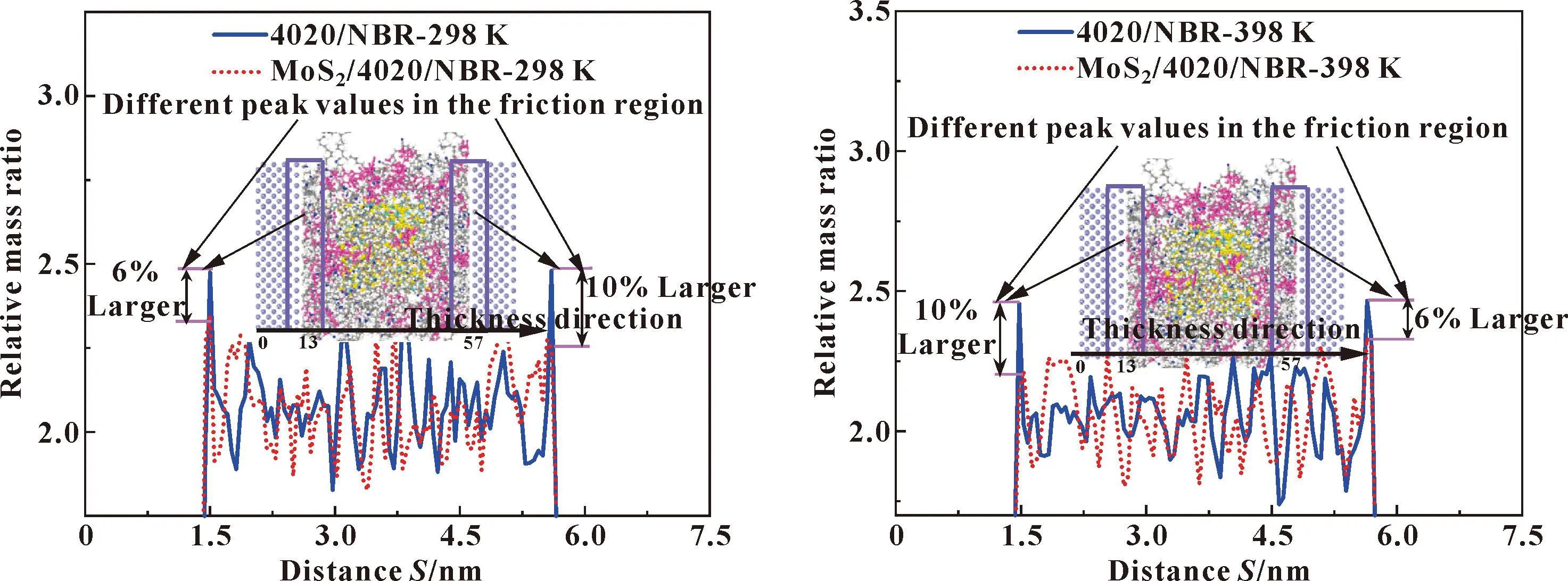

在摩擦磨损过程中,还分别计算并提取了4组复合材料沿厚度方向上的相对原子质量比分布,见图7。图7中,沿基体厚度方向约1.3和5.7 nm处,NBR复合材料的相对原子质量比均出现峰值。其中,在298 K温度下,与4020/NBR复合材料相比,MoS2/4020/NBR复合材料相对原子质量比分别减小了6%和10%;在398 K温度下,相对原子质量比分别减小了10%和6%。相对原子质量比越小,复合材料的摩擦学性能就越好[22],因此在添加MoS2提高了复合材料的摩擦学性能。这是因为,添加MoS2后减少了NBR与铁原子层间的摩擦,不但保证了NBR基体的完整性,还提升了NBR复合材料的摩擦学性能。该结论与摩擦因数和磨损量结果相一致。

图7 复合材料的相对原子质量比变化

3 结论

通过MD模拟分别建立了4020/NBR和MoS2/4020/NBR复合材料的模型,研究了2H-MoS2对NBR复合材料热氧老化、力学和摩擦学性能的影响,得到结果如下:

(1)与4020/NBR复合材料相比,MoS2/4020/NBR复合材料的相容性、稳定性和热氧老化性能均得到有效提高,即使在398 K高温下,MoS2/4020/NBR复合材料也表现出优异的热氧老化性能。

(2)与4020/NBR复合材料相比,MoS2/4020/NBR复合材料在298、398 K温度下的弹性模量分别提升了约28%和23%,体积模量和剪切模量均也表现出相同的变化趋势。因此,添加MoS2后,NBR复合材料力学性能得到明显提升。

(3)与4020/NBR复合材料相比,MoS2/4020/NBR复合材料在298、398 K温度下的摩擦因数分别减小了约30%和25%,磨损量分别减小了约5%和7%。因此,添加MoS2后,NBR复合材料的摩擦学性能得到明显提升。