基于NORSOK M501的水下管汇涂装要求

2024-04-16杨天骏郭学龙施昌威

王 顺 杨天骏 田 凯 郭学龙 施昌威

(1.中国石油集团海洋工程有限公司,北京 100028;2.中国石油集团综合管理部,北京100007)

0 引言

水下管汇是深海油气开发中水下生产系统的基本组成部分,其长期处于深海浸没腐蚀环境,为保证水下管汇在服役期间的功能和结构安全,外部防腐一般选择涂层加牺牲阳极联合保护的方式[1]。

NORSOK M-501是国际上海洋钢结构防护涂层广泛采用的标准,代表了重防腐涂料腐蚀测试的最严格的技术规范。2022年,NORSOK M501第7版出版[2],取代2012年的第6版。第7版在第6版基础上,进一步参考ISO 12944系列标准,特别是2018年新出版的ISO 12944-9[3],进一步细分海工钢结构不同部位防护涂层配套要求,并增加了更详细的描述和规定。

本文基于新版NORSOK M501:2022(第7版),结合新版主要修改点,论述了水下管汇防腐涂装要求。

1 水下管汇简介

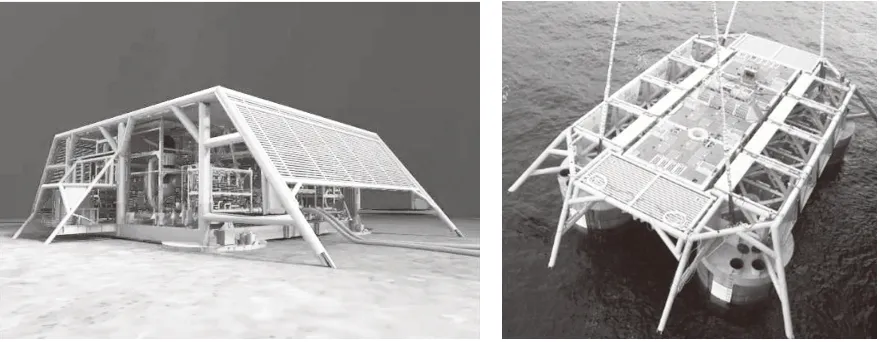

典型的水下管汇系统主要由管汇主体、支撑结构、基础结构、保护架组成,如图1表示。管汇主体结构主要由管线、阀门、控制模块、流动仪表等组成,对于集中式基盘管汇,还会安装井口和采油(气)树;管汇支撑结构是管汇与基础结构之间的部分,用于支撑连接管线及其它配件,基础结构主要有桩基、吸力锚、防沉板三种,依据地质和载荷条件选择种类型,用于将管汇载荷传递至海床[4]。

图1 典型水下管汇

2 NORSOK M501:2022(第7版)主要修改点

新版NORSOK M501:2022(第7版)最大的修改有两方面。

(1)涂层系统进一步根据不同的基材和操作条件细分,引入的新的涂层系统覆盖了低温服务、高温服务、粉末涂料以及飞溅区的被动防火涂层系统。此外,大气区涂层系统由旧版No.1扩展到新版No.1A至No.1F,飞溅及水下涂层系统由旧版No.7ANo.7C扩展到新版No.7A至No.7F;

(2)二是涂层系统预认证测试的改动较大。旧版试验项目主要基于ISO 20340,仅对部分测试进行附加要求;新版本中,由于ISO 20340-2009已经被ISO 12944-2018替代,新版本主要基于ISO 12944-9,同时参考部分UL、ISO、ASTM、IMO PSPC及NACE标准,对不同的涂层系统细化了预认证测试要求。

除了以上两方面的重大变化,新版本增加了认证人员要求,修改了涂层系统耐久性、表面处理及临时保护条件等要求。

所有新要求将结合水下管汇涉及的涂层系统在下文进行阐述。

3 水下管汇涂装要求

3.1 水下管汇腐蚀特点

水下管汇处于海底,工作环境为海水全浸区,腐蚀级别属于ISO 12944-2标准中的Im4类。海水含盐量高、电阻率低,是一种强电解质,对于钢质设施具有较强腐蚀性。

水下管汇外部防腐蚀常采用涂层加牺牲阳极联合保护,但由于水下管汇结构较复杂不便于布置很多的阳极,而且一旦安装到位后很难进行防腐蚀维护和延长寿命,因此,水下管汇需要更可靠的防腐蚀系统,需要选择高性能防腐涂层[5]。

水下管汇主要建造结构为碳钢,但基于生产系统内输不同介质的腐蚀性,管线、管件等设施可能需要用到耐腐蚀合金材料,包括不锈钢或双相不锈钢、镍基合金或内衬等[6],不同的材料具有不同的涂装要求。

3.2 涂层系统选择

依据NORSOK M501:2022(第7版),结合水下管汇所处环境和建造材料,推荐用于水下管汇的主要涂层系统如表1表示,涂层系统选择需要结合服役条件进行确定,主要取决于服役温度,温度低于50°C可以选择环氧树脂,随着温度升高,需要用到环氧酚醛、诺伏勒克环氧等涂料。

表1 适用于水下管汇的涂层系统[2]

3.3 车间底漆的使用

车间底漆是钢板或型钢经喷砂/抛丸预处理除锈后在流水线上喷涂的一层防锈漆,其作用是对经过喷砂/抛丸处理的钢材表面进行临时保护,防止钢材在加工及建造期间生锈而带来的腐蚀损害。在船舶和大型钢铁结构等建造中应用非常广泛。

通常来说,在海工钢结构建造中,车间底漆是选择性的,可以不涂;在NORSOK M501:2012(第6版)中,车间底漆允许在某些涂层系统中满足条件时保留车间底漆,而NORSOK M501:2022(第7版)明确车间底漆仅作为临时保护,在进行防护涂层涂装前应去除。

3.4 资格认证要求

NORSOK M501中对于涂层材料、涂料制造商、涂装承包商、涂装人员、质量控制人员均提出了明确的资格要求。

涂料制造商负责对其构成涂层系统的材料进行资格预认证。结合NORSOK M501和ISO 12944-9,对于水下管汇所用涂层系统材料,资格预认证要求如表2表示。

表2 涂层材料资格预认证试验(No.7B和No.7C)

上述经过资格预认证的涂层系统,耐久性可达到ISO 12944中-高(15~25年)。

涂料制造商和涂装承包商应具有通过ISO 9001、ISO 29001或API Sepc Q1认证的质量管理体系。

涂装承包商应按照ISO 12944-7,采用文件证明其具有组织、规划和执行类似规模和复杂性工作的经验。

涂装操作人员应经过最终用户认可的操作员培训课程,或者根据NOR M501 Annex I进行资格认证。

执行检验或验证的人员应具有FROSIO表面处理检验员三级、NACE涂装检验员三级或ICorr检验员三级资质。具有FROSIO表面处理检验员二级、NACE涂装检验员二级或ICorr检验员二级资质的人员,可以在三级检验员监督下进行检查工作。

3.5 工艺认证

涂装工作开始前,涂装承包商应根据相关标准和设计要求准备详细的工装工艺规程,并通过涂装工艺试验验证涂装工艺规程。

涂装工艺试验用测试板应能够反映待涂结构物的特点,可按以下方式进行:

(1)在最小为1m2的测试板上,通常为0.8×1.2m或1 ×1 m,并且至少包含一个管端、两根管、一个角钢和一个扁钢;

(2)在与待涂敷结构相似的部件上。

对于防腐涂层系统涂装工艺试验,在获得涂装工艺规程批准后有效期为3年。涂装工艺试验可以在以后的项目中使用,前提是相关的涂装工艺在过去的一年内使用过,且新项目的所有检验和试验符合要求。

3.6 表面处理要求

涂层涂装前,对于基材应进行严格的表面喷射清理。

喷射清理用磨料必须是干燥、清洁的,且不含对涂层性能产生危害的污染物。

用于喷射清理的磨料颗粒的尺寸应进行选择,以满足所采用涂层系统所要求的的表面粗糙度要求。

砂应用作喷射介质,不允许与丸磨料混合。在不锈钢和有色金属底材上使用时,砂应是非金属的且不含氯化物。

对于涂层系统No.7B和7C,应参照ISO 8501-1[7],表面清洁度至少达到Sa2.5级;对于涂层系统No.7E和7F,应参照SSPC SP16[8]进行扫射清理。

经表面处理后,喷砂处理后表面粗糙度在50-85 μm 之间,表面颗粒量和颗粒尺寸不超过ISO 8502-3[9]规定的2级,表面可溶性氯离子含量不能超过20 mg/m2。

3.7 涂装施工要求

涂装施工前,如果可能,应使用涂料填充结构组件间所有的缝隙。不能使用涂料填充的缝隙,应填充事先批准的环氧腻子或其它材料。

在喷涂每道涂层前,所有边缘、角落、焊缝、小支架、螺栓、螺母、空隙等位置应先使用刷涂进行预涂,保证这些区域漆膜厚度至少达到规定的最小值。边缘、角落、焊缝和不易接近的区域应采用手工多刷涂一道面漆的方式避免漏点。

喷涂为首选涂装工艺,应选用涂料制造商推荐的无气喷涂枪、合适的喷嘴尺寸和压力范围。在焊接前,距离焊接边缘100 mm处不得进行涂装。涂装前金属表面须干燥,表面温度高于露点以上3℃或者空气相对湿度小于85%。每道涂层应该均匀喷涂,避免产生垂挂、流淌、斑点、漏涂等漆病或者污染,产生上述问题的区域应将涂层除掉并重涂。每道涂层应完整的覆盖整个表面。

3.8 质量检验要求

在开始任何工作前,要求涂装承包商应制定质量计划,编制检验试验程序(ITP)。对于水下管汇涂装,施工检验和试验频率、方法和接受标准如表3表示。

表3 检验和试验

4 结语

新版NORSOK M501:2022(第7版)针对涂层系统、资格认证、涂装施工、质量检测等方面做出了更加全面、细致且严格的要求。水下管汇作为深海油气开发中水下生产系统的基本组成部分,有效控制海水环境腐蚀关乎到水下管汇服役期安全运行,因此,从设计到施工建造阶段,应严格遵照新版NORSOK M501:2022(第7版),同时结合ISO 12944-9:2018,做好水下管汇的防腐,保证涂装质量。