智能掘进用带式输送机自移机尾结构完善设计

2024-04-16陈国敏

陈国敏

(山西金晖万峰煤矿有限公司,山西 吕梁 032300)

0 引言

随着我国近年来大力推进智慧化矿山建设,掘进智能化也相应得到很大发展,与智能化掘进工作相匹配的,也要求掘进工作面后配套带式输送机机尾摒弃掘进设备拉移或绞车牵引的移动方式实现自动化[1]。皮带机机尾部分能够自行移动是掘进自动化、智能化绕不过去的重要环节。一般皮带机自移机尾需要不借助外部力量实现前进、后退、侧移及皮带调偏等功能,具有一定程度的凹凸变坡适应能力。

本文介绍了一种用于煤矿智能掘进工作面原煤运输的带式输送机自移机尾,针对自移机尾在设计制造过程中出现机构、力学问题,给出了结构优化方案。该带式输送机自移机尾由DSJ80型带式输送机机尾增加自行机构改进而来。如图1所示,移机尾主要包括机尾本体、跨步机构和动力元件组成。机尾本体包含转向滚筒、滚筒座、机尾主梁、机尾底座、托辊架等部件;跨步机构包含主梁、横连杆、轮组、动力摆腿、普通摆腿、底脚等部件;动力元件包括1根抬升油缸、2根推移油缸、6根侧移油缸、高压油管、双向锁、分流集流阀、三通、操作阀等部件。机尾本体和跨步机构可以看做是行走的两条腿,在抬升油缸的推动下交替抬升,两部分分别实现触地和抬起,两部分之间再由推移油缸连接实现推移,从而完成前进或后退的动作。机尾主体一般由6节结构(图中仅展示4节)铰接而成,每节长度为3米,全长19米,自行机构相应为12节,每节1.5米。可实现最大单次跨步距离1.1米,跨步抬高15厘米,单次侧向移动最大距离5厘米,设备自重8吨,在15MPa的液压动力下,最大抬升重量20吨,设备高度1.5米,可适应±10度的变坡[2]。

图1 轻型带式输送机自移机尾

图2 DSJ80型带式输送机机尾

1 跨步机构的整体设计思路

本带式输送机自移机尾是在DSJ80型带式输送机机尾的基础上,增加自行机构改进而来。DSJ80型带式输送机机尾本身有机尾滚筒座、机尾梁、顶托辊架、底托辊架、底座等构成,机尾梁一般每节长度为3米,按照现场的需求,整个机尾可以有多节机尾梁通过销轴铰接,这样的结构能在铰接处实现弯折,在一定程度上适应地面起伏。煤矿掘进工作面原煤运输一般使用6节机尾梁。

为了实现皮带机机尾的跨步自移,需要设计一套跨步机构与机尾共同构成支撑,该跨步机构和机尾本体满足一下几个条件:

(1) 跨步机构能够实现在竖直方向的屈伸,伸长的极大位置能把机尾本体托起离开地面一定的距离,伸长的极小位置能够脱离地面;

(2) 跨步机构水平方向结构应与机尾本体相适应,应能够通过轮组与机尾本体实现在水平方向上的相对移动;

(3) 跨步机构能和机尾本体一起弯折,适应地面起伏变化[3]。

图3为自移机尾的轮组,轮组将机尾本体和跨步机构连接起来,使两部分机构既不可分离又能相对运动。轮组安装在跨步机构主梁上,包含上行轮和下行轮,上行轮和下行轮卡在机尾本体主梁工字钢的下延及其轨道上,实现与机尾本体的位置约束,使得跨步机构可以相对机尾本体水平方向移动,其它方向相对不可移动。

图3 轮组图

图4展示了跨步机构与机尾本体的相对关系,图4(a)中跨步机构收缩,支撑部分脱离地面,图4(b)中跨步机构伸长,将机尾本体托起离开地面。

图4 跨步机构与机尾本体示意图

这种结构设计满足了前两个条件要求。

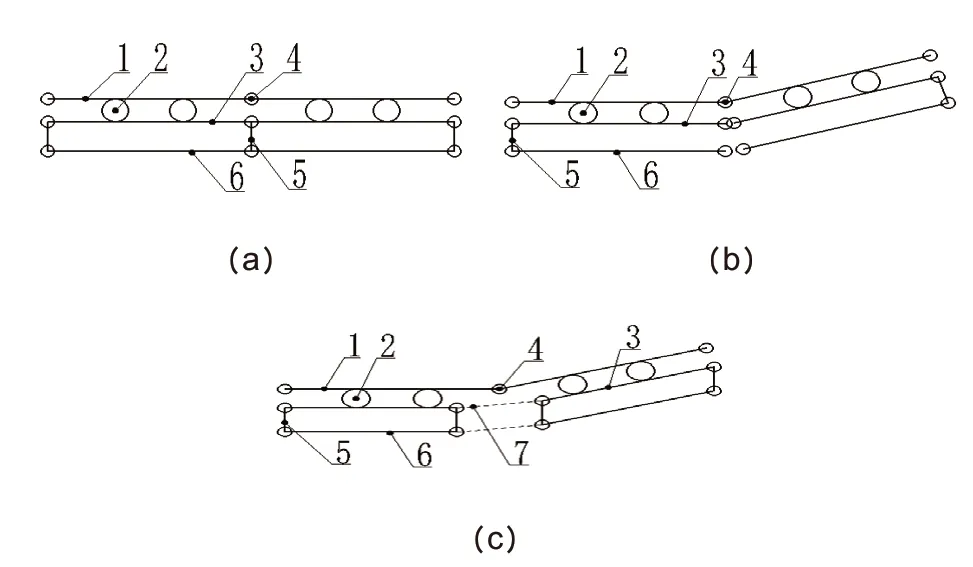

2 跨步机构随地形弯折的问题

如图5(a)所示,最初的设计,跨步机构与机尾一样都是3米一节,但是遇到一个严重的问题[4]。当地面不平出现起伏的时候,机尾梁会通过铰接关节发生弯折适应地面的变化,但由于跨步机构的横连杆通过轮组与机尾主梁保持平行,并且跨步机构横连杆下方还有底脚,它们的铰接关节不可能和机尾主梁的铰接关节处于同一水平,也就不可能一起发生弯折,如图5(b)所示。解决的办法是将跨步机构从关节处断开,增加一组不受轮组限制的横连杆和底脚,这样跨步机构就能和机尾主梁很好的适应地形变化,如图5(c)所示。实际设计中将跨步机构设计成1.5米每节,长度是机尾主梁的一半,每隔一节设置两组轮组,无轮组的横连杆和底脚只是起到连接和传递动力的作用,不起支撑作用,如图1所示。

图5 跨步机构随地形弯折示意图

3 机尾主梁铰连接弯折角度不足的问题

带式输送机机尾主梁为20号工字钢,因机尾主梁上侧要用作掘进机二运皮带运动轨道,因此要求主梁连接的间隙不得大于10mm。机尾主梁连接原设计在工字钢中心线处设置销轴,如图6(a)所示,在间隙为10mm的条件下,两节机尾主梁发生5.86°弯折就发生干涉,不满足自移机尾±10°的要求。改变设计将连接销轴上移,同时将两边的工字钢下侧的部分消除,弯折12.68°时才发生干涉,满足±10°的设计要求[5]。

图6 机尾主梁铰接设计

4 跨步机构连续四连杆机构多级传动造成位置误差较大的问题

跨步机构通过油缸驱动,带动机构完成动作。当跨步机构进行收缩抬起的动作时,先由油缸拉动动力摆腿,动力摆腿带动跨步机构底脚升高[6]。理论上跨步机构主梁、摆腿和底脚构成的四边形结构是平行四边形,底脚连成的边应该与主梁平行,但实际上由于各个部件是通过销轴铰接,而销轴和销孔之间存在间隙,这个间隙的存在造成跨步机构底脚升起时无法达到理想的位置,从动力摆腿开始向两边出现跨步机构底脚逐渐降低的情况,如图7所示。并且这种销轴与销孔间隙造成跨步机构底脚位置的误差随着动力传递的级数逐渐积累,离动力摆腿越远,误差越大。实际使用的自移机尾跨步机构的连杆结构传动多达10级,每级产生的误差约5mm,经过多级积累,跨步机构前端的底脚位置误差将达到5cm,也就是说设计越障能力15cm,实际只有10cm。这种结构设计严重影响了跨步机构的越障能力。为了解决这个问题,采取的办法是更改跨步机构底脚的销轴孔距,补偿造成的误差。图7(a)中可以看出,当动力摆腿向左侧摆动时,左侧的底脚受到的是推力,右侧的底脚受到的是拉力,因此将左侧的跨步机构底脚销轴孔距适当增大,将右侧的跨步机构底脚销轴孔距适当减小,即可解决跨步机构抬升后底脚下垂的问题。实际应用中,跨步机构主梁和底脚的销轴孔距基础值为1500mm,将动力摆腿左侧跨步机构底脚销轴孔距增加5mm,将右侧跨步机构底脚销轴孔距减小5mm,效果良好[7]。

图7 跨步机构四连杆机构位置误差产生示意图

5 跨步机构摆腿的外形设计

跨步机构的摆腿起着传递动力、保持跨步机构姿态的作用,如图8所示,当抬升油缸收缩,跨步机构摆腿向左侧摆动,跨步机构完成抬升的动作。但在摆腿摆动的过程中,靠近轮组右侧的摆腿会受到轮组的阻挡,不能摆动到理想位置。为了解决这一问题,将这一侧的摆腿设计成120°折形,避让轮组,为了降低制造成本,不受轮组影响的摆腿仍然做成直形。

图8 摆腿的外形设计

6 抬升动力传递机构的设计

抬升油缸动作推动跨步机构变形时,需要通过一个机构将动力传递给动力摆腿。抬升油缸活塞杆头部与抬升油缸动力杆中部连接,抬升油缸动力杆两端又通过螺栓紧固在连接座上,连接座带有销轴,连接座上的销轴插入动力摆腿顶部的销轴孔中,同时两侧的动力摆腿又通过连杆固定连接。图9(a)为抬升油缸、抬升油缸动力杆、动力摆腿连杆、销轴座、动力摆腿连接图;图9(b)为连接座与附近零部件连接的细节图;图9(c)为连接座的两视图;图9(d)为抬升油缸活塞杆与抬升油缸动力杆连接的细节两视图。跨步机构进行抬升动作时,与抬升油缸连接的动力杆受到的压力是最大的,必须保证动力杆的结构强度,使它在受力是不被压垮变形。抬升油缸动力杆主体结构就是两条钢板,钢板纵向(平行于钢板平面)承载能力很强,而横向(垂直于钢板平面)承载能力较差。从图9(d)可以看出,抬升油缸活塞杆顶部设计为两个销孔,通过两个销轴与抬升油缸的动力杆连接,这种设计是为了使抬升油缸动力杆与抬升油缸活塞杆始终保持姿态相对不变,使抬升油缸动力杆受到的力始终为纵向力。

图9 抬升动力传递机构

7 结语

本文介绍的跨步式带式输送机自移机尾是一种新型的轻型自移机尾,用于智能掘进工作面,与掘进机的转载皮带机配合使用。该自移机尾能够在不依靠外力的情况下完成前进、后退、侧移等动作,是一种功能完备,成本低廉,控制便捷的输送设备,具有良好的应用前景。本文针对这种带式输送机自移机尾机构设计过程中出现的各种结构问题,提供了某种解决方案,希望能给相关从业者提供一点微不足道的参考。