碳素钢电镀Ni/Cr装饰性镀层性能的研究

2024-04-12朱志远周琦徐滨王志平

朱志远,周琦*,徐滨,王志平

(1.沈阳理工大学 环境与化学工程学院,辽宁 沈阳 110159;2.南通德上汽车零配件制造有限公司,江苏 南通 226499)

我国电镀行业半光亮镍/全光亮镍组合的双层镍和半光亮镍/高硫镍/光亮镍组合的3层镍应用较多[1]。电镀多层镍的过程中,可以通过控制各种工艺参数提高镀层的耐腐蚀性能、降低镀层的氢脆,比如:增加镀层的厚度[2-3]、控制多层镍之间的电位差[4]、电流密度[5]、控制晶粒的大小[6-9]和封闭镍镀层孔隙[10]等。一般情况,半光亮镍/光亮镍的厚度比控制为2∶1,电位差在125 mV时,产品的耐腐蚀性能较好[11]。小晶粒的镍镀层比大晶粒的镍镀层的击穿电位高、腐蚀速率低,因为粒径小的镍镀层有较高的晶核密度,可以快速形成连续的保护性钝化膜[12]。邝少林等[13]提出镀半光亮镍/高硫镍/光亮镍时,高硫镍与半光亮镍电位差为190 mV,高硫镍层与光亮镍的电位差50~60 mV,光亮镍与半光亮镍的电位差为130~180 mV,能保证腐蚀沿横向进行。电镀过程中,阴极氢气的逸出会导致镀层形成氢脆、孔隙等[14-16]。空气中的腐蚀介质通过镍镀层孔隙与下面的基体碳素钢接触,基体金属碳素钢作为阳极,镀层金属作为阴极,形成一个微电池腐蚀[17-19]。目前,如何降低碳素钢基体上电镀镍/镍/铬装饰性镀层的孔隙、提高碳钢的抗拉强度、降低镀层的粗糙度等性能,是新兴技术对提升表面处理质量的要求。本文对镀半光亮单层镍、镀半光亮镍/光亮镍双层镍、双层镍上镀铬和之后除氢4种不同镀层组合工艺进行研究,旨在为提高镍/铬装饰性镀层的耐蚀性、提高抗拉强度和降低粗糙度。

1 实验方法

基材分别为55#和60#两种优质碳素结构钢,55#钢的含碳量为0.55%,60#钢的含碳量为0.60%。前处理工艺流程为:研磨→初段电解除油1→超音波除油→初段电解除油2→酸电解除锈→阴极电解→阳极电解→活化1→活化2。电镀工艺参数如表1所示。

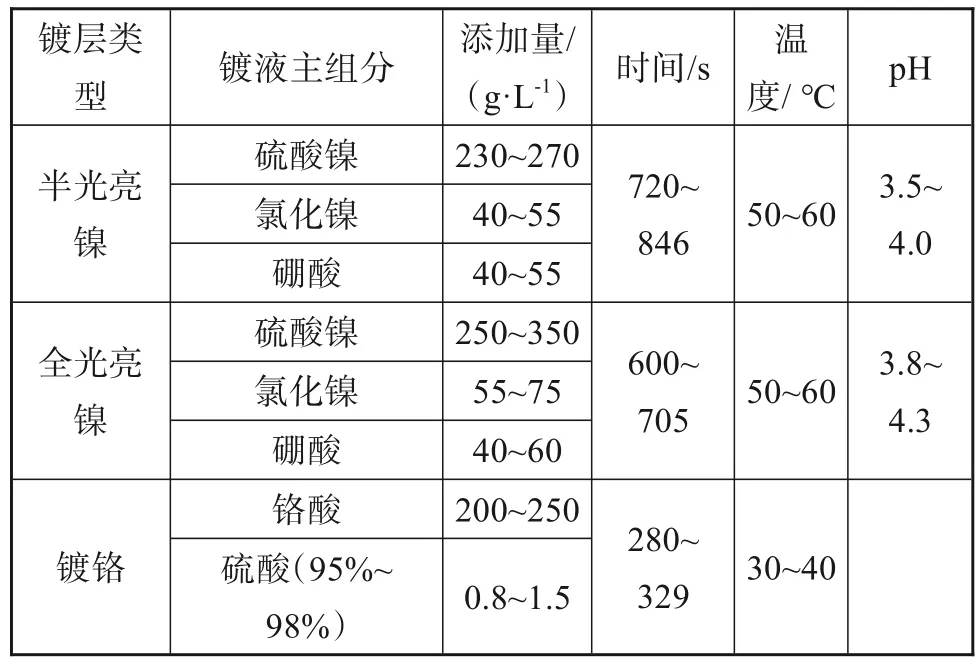

表1 电镀工艺及参数Tab.1 Electroplating process and parameters

4种镀层组合分别为(1)单层镍:基材前处理后镀一层半光亮镍(12~16 μm);(2)双层镍:半光亮镍上镀6~8 μm全光亮镍,半光亮镍与全光亮镍之间的电位差控制在120 ~ 150 mV之间;(3)双层镍套铬:在半光亮镍上镀全光亮镍,然后镀铬;(4)除氢:半光亮镍/全光亮镍/镀铬后进行除氢。除氢是室温下放入产品,达到200 ℃后保温6 h,冷却到室温取出。

用贴滤纸法(GB/T 17721—1999)测不同镀层下的孔隙率,测试溶液为铁氰化钾10 g·L-1,氯化铵30 g·L-1,氯化钠60 g·L-1,试纸上蓝色斑点表示到达铁基材表面的孔隙,以蓝色孔隙率表示(个·cm-2),黄色点表示孔隙至镀镍层,以黄色孔隙率表示(个·cm-2);用VK-X3000形状测量激光显微系统测不同组合镀层的粗糙度和三维形貌。用YHS-299WJ-100 kN拉力机测不同镀层的拉力值(GB/T 16825—1997),当拉力达到最高峰值时,试验自动停止,屏幕显示试验结果。电化学工作站是江苏东华分析仪器有限公司的DH7000C,采用三电极电化学体系测试,测试溶液为3.5 wt.%的NaCl水溶液,温度是15 ℃,工作电极是面积为1 cm2的待测样品,辅助电极是铂电极,参比电极是饱和甘汞电极,电化学阻抗谱测试时的电位为5 mV,频率范围为0.01 Hz~100kHz。

2 结果与讨论

2.1 孔隙率

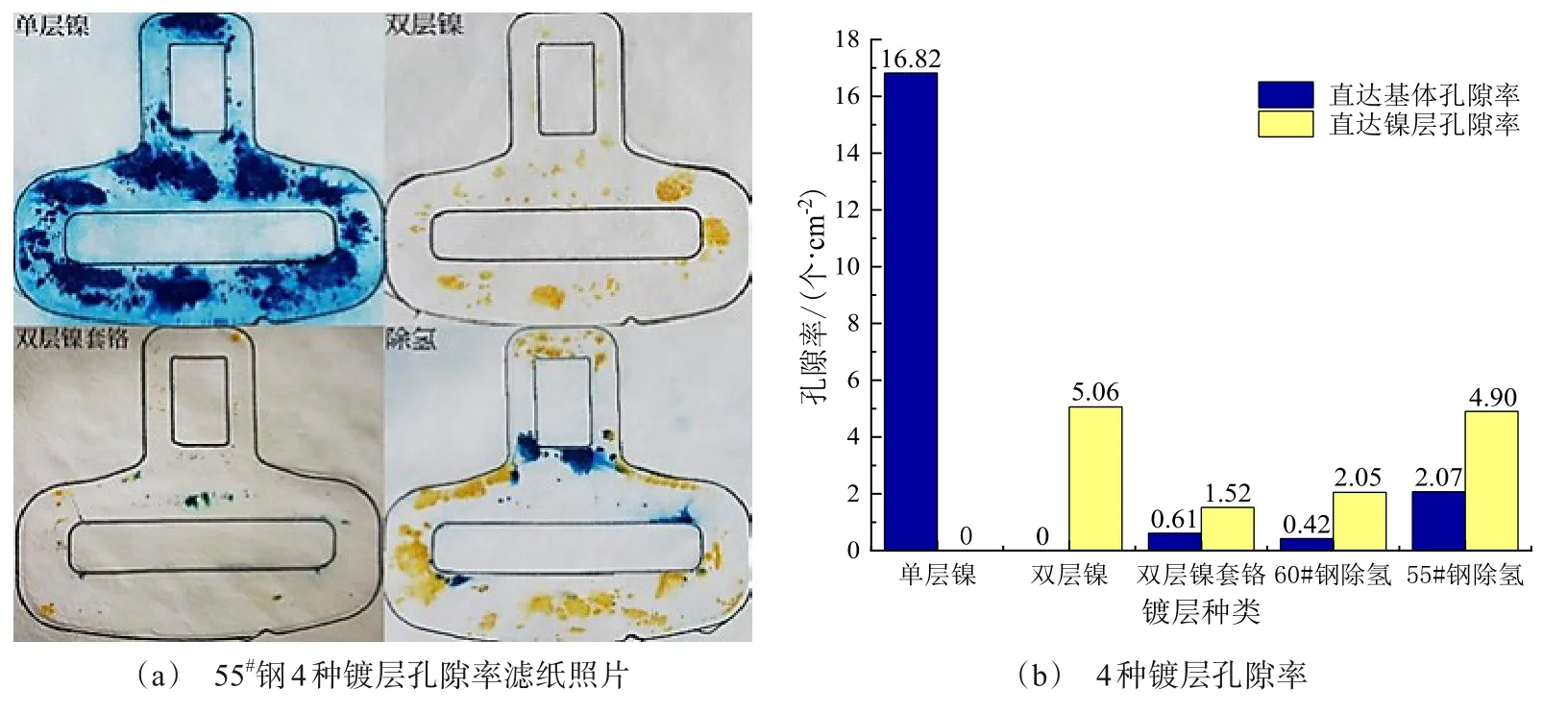

在55#和60#两种碳素钢基体上依次镀单层镍、双层镍和双层镍套铬的3种镀层的过程中,两种碳素钢镀层孔隙率的变化情况一致。图1是4种镀层孔隙率滤纸照片和孔隙率柱状图。图1(a)是55#钢4种镀层孔隙率滤纸照片,从镀层表面直达碳素钢基体的孔隙斑点为蓝色,从镀层表面直达镍镀层的孔隙斑点为黄色。各镀层孔隙率的平均值见图1(b)。

图1 4种镀层孔隙率滤纸照片和孔隙率柱状图Fig.1 Photos of filter papers and bar charts of porosity of four types of coating

图1(b)中直达碳素钢的孔隙率:双层镍的孔隙率都低于单层镍,镀单层半光亮镍试样的渗透到碳素钢基体的孔隙斑点比较大且多,而在镀全光亮镍后直通到基体的孔隙率大幅下降,说明在镀完全光亮镍后镍层厚度的增加可以封闭大量的孔隙;镀铬后蓝色孔隙率上升,是因为镀铬电流效率极低,通常情况下只有13% ~18%,在镀铬过程中会进行以下3个反应,如反应式(1)~反应式(3),其中析氢反应式(2)占据70%以上的电流[20],阴极大量析氢,氢气从碳素钢和金属铬镀层界面的析出及渗入到碳素钢晶格内,增加了直通到碳素钢基体的孔隙。

图1(b)中直达镀层镍的孔隙率情况:单层镍的黄色孔隙率为0,即单层镍的钝化膜浸泡孔隙率腐蚀液10 min时,不易被氯化钠腐蚀,没有黄色斑点出现,双层镍即半光亮镍上镀光亮镍后出现了明显的黄色斑点,即全光亮镍孔隙率显著高于单层镍,说明全光镍层的钝化膜比半光亮镍层的孔隙更大。镀铬后黄色孔隙率基本下降,说明镀铬层比较致密的时候对金属镍的腐蚀有阻挡作用。

除氢后60#钢的直达基体孔隙率减少了0.19个·cm-2,直达镍层的孔隙率增加0.53个·cm-2,说明60#钢试样渗氢量较少,逸出的氢气体积较小,而且在除氢过程中镀层经历了高温烘烤,导致孔隙周围镀层晶粒收缩重排,封闭了部分直通基体的孔隙率,因此有一部分直通到铁的孔隙在200 ℃的高温下6 h后收缩消失,见图1(b)的60#钢除氢;除氢后55#钢的直达基体和直达镍层的孔隙率分别增加了1.46个·cm-2和3.38个·cm-2,说明55#钢的渗氢量较高,在电镀过程中镀层底部聚集氢气较多,在除氢过程中有较大体积氢气排出,较大体积的氢气溢出,破坏了镍镀层的钝化膜甚至镍镀层,增加了直通到镍和直通到基体的孔隙率,见图1(b)的55#钢除氢。

2.2 三维形貌

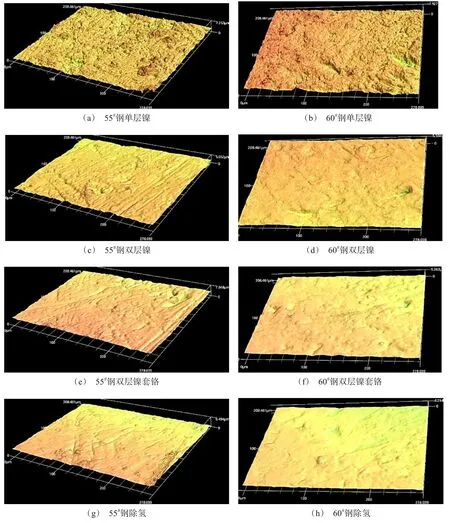

图2是55#钢和60#钢的表面三维形貌图。比较4种不同镀层三维形貌的纵坐标的高度最大值,单层镍的纵坐标最大值都高于双层镍的,除氢都低于镀铬。观察图2(a)和图2(b)单层镍的三维形貌图,整个平面有许多细微的凹坑和凸起,而双层镍、双层镍套铬和除氢的镀层的整个平面不存在细微凸起和细微凹坑,表面相对平整。图2(g)和图2(h)是对半光镍/全光镍/铬镀层进行除氢之后的三维形貌图,相对于图2(e)和图2(f)的双层镍套铬的三维形貌图,整个平面的红色面积减小,高度差缩小,这是因为除氢过程中镀层或基体金属晶格中的氢气受热体积膨胀,排出氢气,导致镀层的体积变小,凸起降低,镀层晶粒更加致密,因此除氢后镀层的表面形貌起伏降低;除氢后,图2(g)比图2(h)凸起的面积较多,但凹坑的面积较少。

图2 55#钢和60#钢4种镀层的表面三维形貌图Fig.2 Three-dimensional surface morphology of four-type coatings on 55# steel and 60# steel

总之,镀单层镍的状态下,工件的表面最不平整,在镀双层镍后表面平整度有比较大的改善,说明全光镍相对于半光镍有较好的整平作用,而在除氢后的表面不平整度相对双层镍套铬后又有所降低。

2.3 镀层表面粗糙度

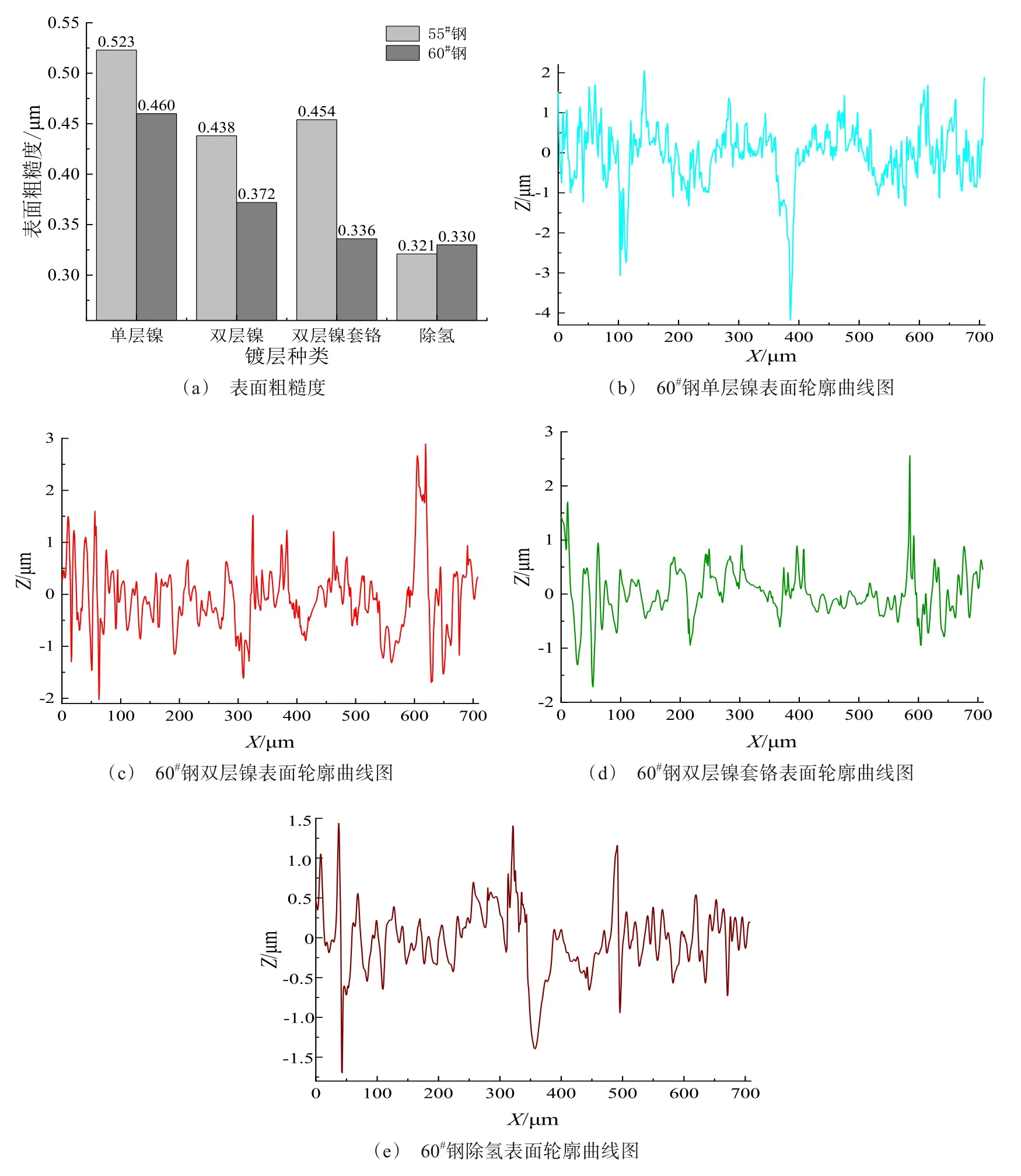

图3是4种镀层的表面粗糙度图。图3(a)是55#钢和60#钢分别进行了3组测试计算的平均表面粗糙度柱状图。图3(a)显示,镀单一半光亮镍后产品的粗糙度最高,在镀双层镍后产品的粗糙度有所下降,而双层镍套铬的试样的粗糙度出现两种情况,60#钢的3组实验在镀铬后粗糙度下降;另外55#钢的3组在镀铬后产品的粗糙度有略微上升;除氢后产品的粗糙度最小。

图3 4种镀层的表面粗糙度图Fig.3 The surface roughness chart of the four types of coatings

图3(b)是60#钢的单层镍表面轮廓曲线图。从图3(b)看出,镀单层镍的表面的凸起高度高于1 μm的波峰共10个,凹陷的深度低于1 μm的波谷共11个,表面微观起伏最大,与图3(c)、(d)、(e)相比,有宏观的起伏外还有及其细微的微观起伏。从图3(c)看出,镀双层镍的表面凸起高于1μm的波峰有9个,凹陷的深度低于1 μm的波谷11个,表面凸起和凹陷起伏较为剧烈。从图3(d)和图3(e)看出,双层镍套铬和除氢后表面的波峰高于1 μm的和波谷低于1 μm的都是5个。图3(b)、3(c)、3(d)表面起伏都超过2 μm。而图3(e)除氢的表面起伏都低于2 μm,相对其他3个镀层起伏坐标最低,平整状态最好,粗糙度最低。

2.4 镀层抗拉强度

图4是两种钢材不同镀层的抗拉强度Rm,所有试样都被拉断,双层镍的抗拉强度高于单层半光亮镍,这是因为双层镍是在单层镍的基础上镀的,增加了镍镀层的厚度,说明在单层镍上镀光亮镍,能略微提高产品的抗拉强度。在双层镍上电镀金属铬后,抗拉强度降低,说明镀铬降低了产品的抗拉强度,是因为镀铬会使碳素结构钢产生氢脆,在镀铬的过程中阴极产品上有大量的氢气析出,氢原子或者氢气渗入钢的晶格中,极大地造成结构钢的脆性,因此镀铬后碳素结构钢的抗拉强度比较小;在后续的除氢工序可以解决碳素结构钢在上一步镀铬产生的氢脆问题。

图4 4种镀层的抗拉强度Fig.4 The tensile strength chart of the four types of coatings

2.5 镀层钝化性能

图5(a)和图5(b)分别是55#钢和60#钢4种镀层的电化学极化曲线,图5(c)和图5(d)是60#钢阻抗谱。钝化能力是相对于镀层表面的金属而言的,金属镍和铬都具有钝化性能,除了图5(a)的阳极极化曲线的除氢镀层没有钝化区域出现,其他的阳极极化曲线都有钝化区域。图5(a)致钝电位从低电位到高电位依次为:双层镍套铬、单层镍、双层镍,图5(b)中最负的也是双层镍镀铬,其次是除氢的,双层镍和单层镍的致钝电位较正,说明铬镀层的致钝能力最强,致钝能力较弱的是双层镍和单层镍。图5(b)60#钢维钝区域最窄的是单层镍镀层,其次是双层镍,除氢和镀铬的维钝区域较宽;除氢维钝区域电流密度较小;其次较小的是双层镍套铬;双层镍镀层维钝电流密度最高,说明光亮镍在腐蚀介质中不容易钝化,腐蚀速度较大。黄色孔隙率和维钝电流密度说明全光亮镍的钝化效果差于单层镍的。图5(a)55#钢的除氢没有出现钝化区域,是因为其析氢较严重,除氢后孔隙率上升,见图1(a)和图1(b),说明55#钢除氢镀层的耐蚀性不如60#钢。

图5(c)Nyquist图说明,单层镍的曲线为半圆形,说明单层镍发生腐蚀的时候,腐蚀过程为失去电子的电化学步骤控制;双层镍的曲线高频为半圆形,低频为直线,双层镍为电化学步骤和扩散步骤的混合控制;而双层镍套铬和除氢的镀层的曲线均为直线,说明它们在盐水中发生腐蚀的时候均为腐蚀介质的扩散控制。

图5(d)是单层镍、双层镍、双层镍上套铬和除氢4种镀层的Bode图,从低频阻抗值看,除氢的最高,说明60#钢除氢后的钝化膜阻碍电化学腐蚀的电子流通的能力最强,样品表面的镍镀层和铬镀层生成了致密氧化膜;排第二的是镀双层镍套铬;排第三的是镀单层镍的;最差的是镀双层镍的,说明光亮镍的钝化性能弱于半光亮镍,也弱于金属铬。阻抗谱阻抗值显现的是电流通过时镀层对腐蚀介质中电子流通的阻碍作用,阻碍作用源于金属镍和金属铬产生的钝化膜。在200 ℃除氢后,镍镀层表面产生了致密的氧化膜NiO[21-22],这层致密的氧化膜覆盖和包裹镀层表面,形成了一道“保护屏障”,因此其耐腐蚀性能有所提高。铬的水合氧化物构成为:Cr2O3、Cr(OH)3、CrOOH·3H2O、Cr(OH)3·3H2O、CrO3等[23],除氢后铬的水合氧化物转变成铬的氧化物,同时镀铬表面钝化膜主要由Cr2O3和Cr(OH)3组成[24]。随着对钢表面镀铬除氢温度和保温时间的增加,镀层晶粒变大,表面氧化程度加剧,耐蚀性能显著增强[25]。镀层的耐腐蚀性能和阻抗值是不同的两个指标,阻抗值反应的是镀层的钝化性能,耐腐蚀性能是孔隙率和阻抗值的综合表现。从半光亮镍电镀后经过一步水洗直接电镀全光亮镍,半光亮镍镀层处于活化状态电镀光亮镍而非钝化状态电镀光亮镍,二者融为一体。全光亮镍有含硫的初级添加剂、次级光亮剂和辅助光亮剂,半光亮镍一般只含不含硫的次级光亮剂没有初级光亮剂。全光亮镍镀层中含有硫化镍,硫化镍电位低,硫化镍导致金属镍不易钝化,直达镍的孔隙较多,所以60#钢双层镍的阻抗值低于单层镍。

3 结 论

(1)直达基体碳素结构钢的孔隙率:表面电镀单层半光亮镍最多,半光亮镍上电镀全光亮镍后孔隙率消失,双层镍镀铬后,直达基体孔隙率略微增加到0.61个·cm-2,除氢后60#钢样品相对于双层镍套铬的孔隙率降低了0.19个·cm-2,55#钢样品相对于双层镍套铬的孔隙率增加了1.46个·cm-2。

(2)60#和55#钢上镀单一半光亮镍产品的粗糙度最高,分别为0.460 μm和0.523 μm,全光镍相对于半光镍有较好的整平作用,双层镍套铬后60#钢样品的Ra降低了0.036 μm,而55#钢样品的Ra增加了0.016 μm,双层镍套铬除氢后的Ra最小,分别为0.330 μm和0.321 μm。

(3)优质碳素结构钢表面电镀铬后的抗拉强度降低,除氢工序可以消除结构钢的氢脆,全光亮镍电镀对结构钢的抗拉强度影响比较小。

(4)60#钢除氢后的镀层钝化能力比55#钢强,其单层半光亮镍的钝化性能强于双层镍的全光亮镍。综合性能最佳的镀层组合为半光亮镍/全光亮镍/镀铬后进行除氢。