20 m海底钻机液压系统压力补偿器性能分析

2024-04-12刘广治

刘广治

(北京探矿工程研究所, 北京 100083)

引言

液压驱动是深海作业装备最常用的驱动方式之一,作为动力装置的液压系统在深海作业时承受了巨大的海水压力,为确保液压系统正常工作,其内部需要产生相应的压力以平衡海水的压力, 即对液压系统进行压力补偿[1-2]。压力补偿器是使常规液压系统能在深水环境中正常工作的关键部件。目前得到应用的压力补偿器形式有膜片式、波纹管式以及皮囊式,这几种压力补偿器都是依靠弹性元件感知外界环境压力,随着海水深度变化而变化,属于被动式压力补偿[3-4]。橡胶膜片式压力补偿器无论在对体积不发生变化的容腔进行补偿,还是变化的容腔补偿都取得了良好的应用效果[5]。橡胶膜片又分为平膜片、波形膜片和滚动膜片,平膜片补偿量小; 波形膜片补偿量大,但轴向形变与形变力成严重非线性; 滚动膜片密封好、行程大、变形阻力小,因此滚动膜片式压力补偿器在目前的深海设备上得到广泛应用[6]。

刘浩等[7]在深海载人潜水器滚动膜片式压力补偿器研究中通过数学建模,得出补偿器内径是影响补偿压力波动峰值和补偿膜片内外压差峰值的主要结构参数。郑相周等[8]对压力补偿器静态工作原理进行了分析,揭示了压力补偿器的工作特点,对压力补偿器的设计进行了分析说明。于会民等[9]对滚动膜片式压力补偿器进行了受力分析,得出了影响补偿器压力稳定的因素,在理论分析的基础上对滚动橡胶膜片式压力补偿器进行了详细设计,并应用于水下机器人等深海作业装备中。胡浩龙等[10]通过系统仿真软件AMESim对水下液压系统进行仿真,得到了补偿器结构参数及液压系统参数对液压系统压力的影响。预充压力相同时,补偿器弹簧刚度越大,补偿器压力下降越快,与环境压差越小;补偿器内径越大,系统压力波动峰值越小;补偿器活塞质量越大,压力波动峰值越大,冲击越大。

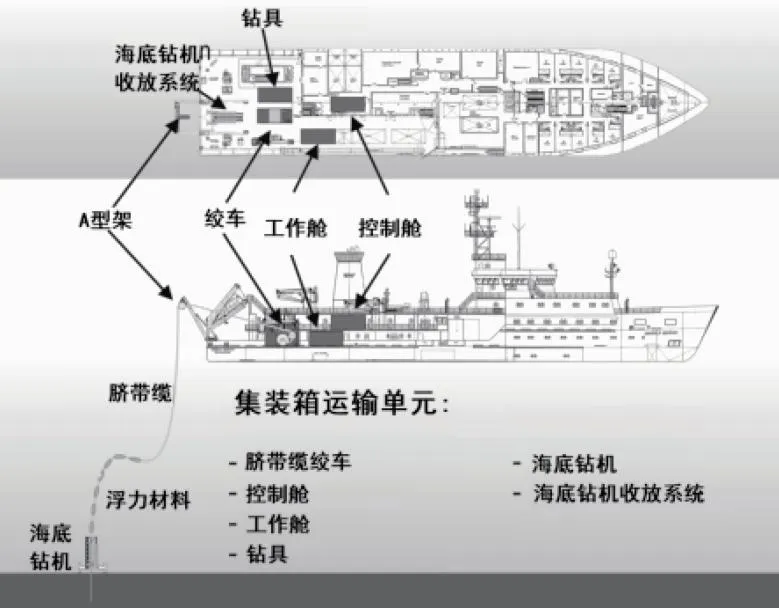

海底钻机是一种钻探系统完全工作于海底的钻探设备,与通常的海洋钻机需要依托钻探船或钻井平台有着完全不同的工作方式,如图1所示。海底钻机在水下工作时与承载船只需要一条具有承载能力的脐带缆即可实现远程的能量供应和通讯控制,与海洋钻机相比具有钻探成本低、效率高,样品扰动小、易保压,设备体积小、易操作和船舶适应性强等优点。

图1 海底钻机工作示意图

与常规液压系统相比,海底钻机液压系统设置固定容积的油箱很小,在水下真正意义的油箱容积为补偿器补偿量的大小。海底钻机液压系统设置压力补偿器可以自动平衡不同工作深度的环境压力,实时补偿工作油液因本身弹性模量、温度以及非对称执行元件工作时两个油腔流量差等引起的油液体积的变化。

本研究以20 m海底钻机液压系统的两款滚动膜片式压力补偿器为研究对象,补偿器的最大补偿量分别为1.5 L和6 L。其中,1.5 L的滚动膜片式压力补偿器主要用于静态补偿,补偿浸油的密封湿仓;6 L的滚动膜片式压力补偿器主要用于液压系统的动态补偿,与液压系统油箱连接,补偿非对称执行元件工作时两个油腔流量差。

1 滚动膜片式压力补偿器组成及工作原理

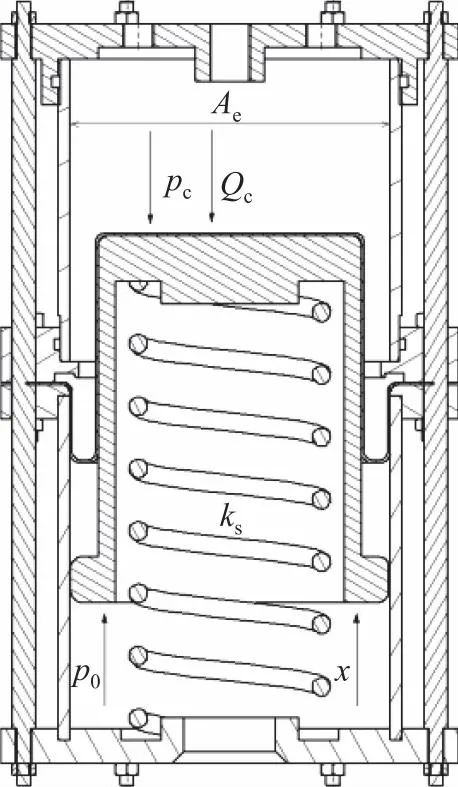

滚动膜片式压力补偿器主要由补油球阀、安全阀、放气接头、补偿活塞、滚动膜片、补偿筒以及拉杆等组成,如图2所示。

1.补油球阀 2.安全阀 3.放气接头 4.补偿活塞 5.滚动膜片 6.补偿活塞 7.补偿筒 8.拉杆 9.位移传感器 10.密封舱

补油球阀主要用于控制系统补油的通断,安全阀主要用于防止系统压力过高损坏膜片,放气阀主要用于系统混有空气时的排气,补偿活塞用于导向和补偿膜片的支承,滚动膜片用于将油腔和外界隔开,补偿弹簧用于提供补偿压力。6 L的压力补偿器结构上比1.5 L的补偿器多一个内置的位移传感器以及用于保护位移传感器水密接头的耐压仓,位移传感器用于监测动态补油量。

滚动膜片式压力补偿器的工作原理:滚动膜片将补偿器分成两个腔,上端油腔通过补油球阀与海底钻机液压系统油箱连接,补偿器下端直接与外部海水相通。滚动膜片将工作时所处环境压力ph传递给液压系统,补偿弹簧使得补偿器补偿压力pc始终比外界环境压力高出弹簧压缩产生的预压力ps0,并随着海水压力的变化自动调节,构成一个变回油压力封闭式液控系统[11-14]。

补偿器的补偿压力处于稳态时,压力补偿器补偿压力表达式如下:

pc=ph+ps0

(1)

式中,pc—— 补偿器补偿压力,MPa

ph—— 海底钻机工作时所处环境压力,MPa

ps0—— 由于弹簧压缩产生的预压力,MPa,一般不超过0.1 MPa

压力补偿器的存在使得液压系统基本上仍可按常规方法设计,不必考虑海水压力影响,有效减小系统几何尺寸和重量。

2 20 m海底钻机液压系统最大补偿流量确定

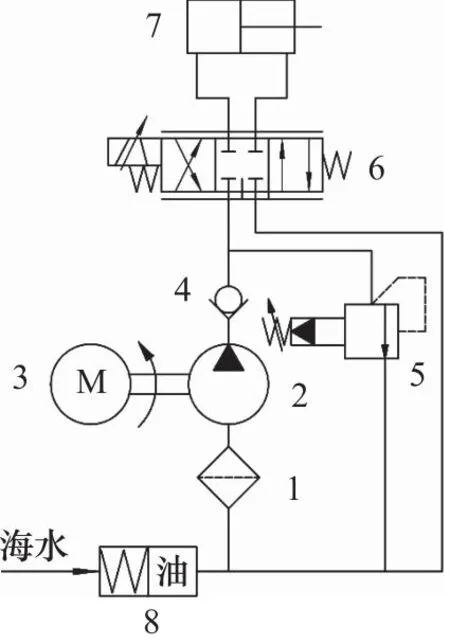

20 m海底钻机的很多动作采用非对称的液压油缸作为执行元件,其液压控制系统原理均如图3所示。非对称液压缸活塞杆往返运动时,有杆腔和无杆腔存在一个流量差。当活塞杆伸出时,补偿器向液压系统补油,当活塞杆缩回时,液压系统向补偿器补油。海底钻机液压系统中非对称的液压油缸工作时有杆腔和无杆腔的流量差Qc直接作用于压力补偿器,是导致压力补偿器补偿波动的直接原因。流量差的大小直接影响补偿器补偿压力波动的幅度,因此有必要计算出20 m海底钻机液压系统需要的最大补偿量。

1.过滤器 2.泵 3.3300 V高压电机 4.单向阀 5.比例调压阀 6.比例方向阀 7.非对称液压缸 8.压力补偿器

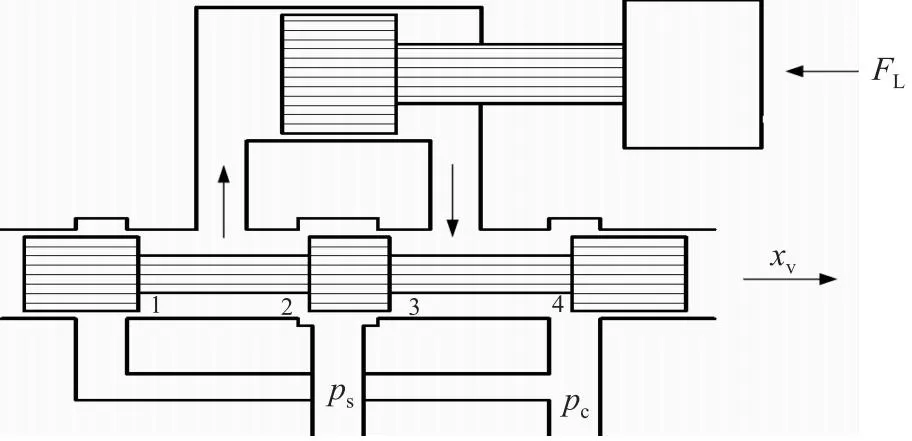

20 m海底钻机液压系统中的非对称液压缸均采用的是比例阀控的方式。比例阀控非对称液压油缸的原理如图4所示。比例阀控非对称液压缸系统工作时的补偿流量Qc的数学模型推导如下。

图4 比例阀控非对称液压缸原理图[15-16]

2.1 非对称液压缸活塞杆伸出工况

比例阀控非对称液压缸活塞杆伸出时,经比例阀进入到非对称液压缸无杆腔流量Q1为:

(2)

由非对称液压缸有杆腔流出的流量Q2为:

(3)

式中,Q1—— 无杆腔流量,L/min

Q2—— 有杆腔流量,L/min

ps—— 供油压力,MPa

p1—— 无杆腔压力,MPa

p2—— 有杆腔压力,MPa

Cd—— 阀的流量系数

w—— 面积梯度

xv—— 阀芯位移,mm

ρ—— 液压油密度,kg/m3

pc—— 补偿器补偿压力,MPa

A1—— 无杆腔有效面积,m2

A2—— 有杆腔有效面积,m2

v—— 活塞运动速度,m/s

定义液压缸两腔有效面积比n为:

(4)

由于补偿器弹簧压缩产生的预压力很低,一般不超过0.1 MPa,因此忽略ps0的影响。由Q1/Q2可以得到:

(5)

定义非对称油缸的负载为FL,其表达式为:

FL=A1p1-A2p2

(6)

联立式(4)和式(5),可以得到非对称油缸两腔压力表达式为:

(7)

(8)

将式(7)和式(8)分别代入式(2)和式(3)并作差,可以得到补偿器动态补偿流量的表达式为:

(9)

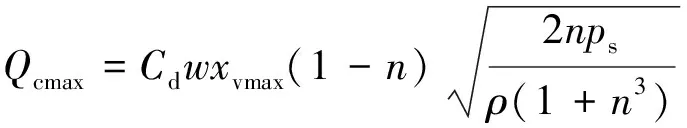

由式(9)可以看出,比例阀控非对称液压缸活塞杆伸出时,压力补偿器向液压系统动态补偿流量不仅与非对称油缸的结构参数有关,还与系统供油压力、阀开度以及负载有关系。当空载情况下,阀口全开时,此时系统需要补偿器的补偿流量最大,此时的表达式为:

(10)

Qcmax—— 系统最大补偿流量,L/min

对于给定的比例阀,可以得到在其阀口全开、额定压降ΔpN下的额定流量QN表达式:

(11)

式中, ΔpN—— 规定的额定压降,MPa

QN—— 额定压降下的额定流量,L/min

由式(10)和式(11)可以得到空载情况下,比例阀阀口全开时,补偿器向系统的最大补偿流量的表达式:

(12)

由式(12)可以看出,比例阀控非对称液压缸活塞杆伸出时,压力补偿器向液压系统最大补偿流量与比例阀的结构参数、非对称油缸的结构参数以及供油压力有关。对于与选定的比例阀额定压降ΔpN和额定流量QN可以通过样本查到,补偿器向系统的最大补偿流量仅与液压系统的供油压力有关。

伴随着互联网的不断发展,信息传播的速度和方式都发生巨大的变化。新媒体借助手机客户端等,不断覆盖信息传播的途径,用户习惯碎片化的快速阅读,新媒体相比传统媒体,更大限度地占据用户市场。新媒体信息传播注重时效性,每一个用户都可以是信息的传播者,信息的真实性和权威性受到影响。传统媒体在长期的新闻传播过程中,受广电总局的管辖,内容的权威性被用户所认可。推动新媒体融合,由于进一步激发传统媒体作为信息传播的主导地位,同时,融合新媒体高效便捷的优势,更好地引导社会舆论导向。

2.2 非对称液压缸活塞杆缩回工况

比例阀控非对称的液压缸活塞杆缩回时,经比例阀进入到非对称液压缸有杆腔的流量Q2为:

(13)

不考虑补偿器弹簧压缩产生的预压力ps0的影响,由非对称的液压缸无杆腔流出的流量Q1为:

(14)

非对称油缸的负载为FL,其表达式为:

FL=A2p2-A1p1

(15)

与非对称液压缸活塞杆伸出时推导过程相同,可以得到比例阀控非对称的液压缸活塞杆缩回时,非对称油缸两个油腔压力表达式如下:

(16)

(17)

将式(16)和式(17)分别代入式(13)和式(14)并作差,可以得到比例阀控非对称的液压缸活塞杆缩回时,液压系统向补偿器的动态补偿量的表达式:

(18)

由式(18)可以看出,比例阀控非对称液压缸活塞杆缩回时,液压系统向压力补偿器动态补偿流量不仅与非对称油缸的结构参数有关,与系统供油压力、阀开度以及负载也有关系。当空载情况下,阀口全开时,此时液压系统向补偿器的补偿流量最大,其表达式为:

(19)

由式(11)和式(19)可以得到空载情况下,比例阀阀口全开时,液压系统向补偿器的最大补偿流量的表达式为:

(20)

由式(12)和式(20)可以看出,在空载情况下非对称液压缸活塞杆伸出时补偿器向液压系统的最大补偿量和活塞杆缩回时液压系统向补偿器的最大补偿量相同。20 m海底钻机工作过程中,以非对称液压缸作为执行元件的机构不同时工作。海底钻机液压系统所用的非对称液压缸技术参数如表1所示。

表1 20 m海底钻机液压系统非对称油缸技术参数Tab.1 Technical parameters of feed and lift cylinders

通过表1可以看出,用于给进的液压油缸有效面积比最小,供油压力大。因此20 m海底钻机液压系统最大补偿流量按照空载情况下给进和提升油缸工作时的所需补偿流量来设计。控制给进和提升油缸的比例阀采用的是Atos的先导式比例换向阀,阀芯的调节特性为线性。在阀口全开,额定压差1 MPa下的额定流量为18 L/min。由式(19)可以得到液压系统需要补偿器的最大补偿流量为32.4 L/min。

3 滚动膜片式压力补偿器波动性能分析

滚动膜片式压力补偿器补偿过程的受力分析如图5所示,补偿器活塞受到环境压力、弹簧力、补偿器竖直安装时活塞及其他运动件的重力以及海底钻机液压系统的压力。对于滚动膜片其刚度近似为0,忽略滚动膜片刚度的影响。

图5 压力补偿器活塞受力分析

假设工作环境压力为p0,弹簧初始压缩量x0,此时补偿活塞位于补偿器补偿行程的中间位置,滚动膜片的等效面积为Ae,补偿活塞等运动部件质量为m0,补偿弹簧的刚度为ks。海底钻机液压系统中使用了很多非对称的液压执行元件,非对称的液油缸工作时,有杆腔和无杆腔的流量差会给压力补偿器产生一个阶跃流量Qc, 该流量使得补偿器活塞产生较大的位移, 同时该流量对补偿压力产生影响,假设在补偿活塞位移x处补偿压力为pc,补偿器活塞受力分析如下式:

(21)

其中,补偿活塞由中间位置向上位移为正,此时向液压系统补油;补偿活塞由中间位置向下产生的位移为负,此时液压系统向补偿器充油。阻尼B为油液与补偿器内壁作相对运动时的黏性阻尼、滚动膜片和补偿器内壁之间充满牛顿液体的平行平板运动的黏性阻尼,以及滚动膜片褶皱间的库伦摩擦阻尼[5]。

为了更好的了解非对称的液压缸工作时产生的流量差Qc对补偿器动态的影响,借助AMESim软件对补偿器的补偿过程进行仿真,通过仿真分析,了解滚动膜片式补偿器的补偿压力的波动特性。

20 m海底钻机液压系统采用了5组结构完全相同的滚动膜片式压力补偿器,仿真模型如图6所示。模型中的各个参数设置如表2所示。

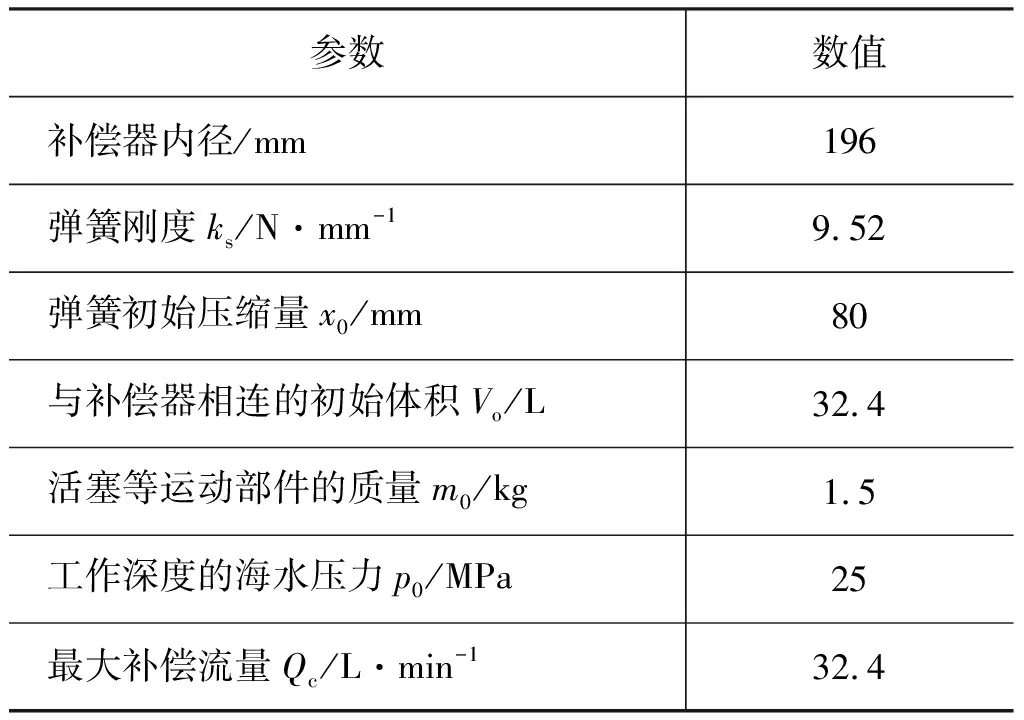

表2 6 L滚动膜片式压力补偿器参数Tab.2 Parameters of 6 L rolling diaphragm type pressure compensator

图6 补偿器仿真模型

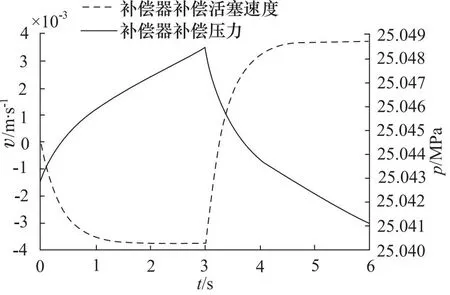

海底钻机在钻进过程中,给进油缸有杆腔进油,无杆腔回油,此时液压系统向补偿器补油;在提升过程中,给进油缸无杆腔进油,有杆腔回油,此时补偿器向液压系统补油。在空载情况下,钻进和提升连续变化的一个周期内,压力和补偿活塞的速度等变化曲线如图7所示。

图7 补偿压力和补偿活塞速度变化曲线

由图7可以看出,空载情况下,钻进和提升连续变化的一个周期内,补偿器活塞的运动速度及补偿压力连续线性变化,在钻进和提升切换时,补偿活塞的速度以及补偿压力均未发生波动。为研究系统设置补偿器数量与补偿压力变化的规律,系统设置补偿器的数量分别为4个和6个,在空载情况下,钻进和提升连续变化的一个周期内,补偿器活塞的运动速度及补偿压力变化曲线如图8和图9所示。

图8 补偿活塞速度及压力变化曲线

图9 补偿活塞速度及压力变化曲线

由图8和图9可以看出,减少系统设置补偿器数量,在工作的瞬间及钻进和提升切换时, 会引起补偿活塞的速度及补偿压力波动。增加补偿器的数量,补偿活塞的速度及补偿压力变化更加平稳。比较图7和图9可以看出,当补偿器数量由5个增加为6个时,补偿压力曲线没有波动,补偿器补偿活塞最大速度以及最大补偿压力值降低。降低补偿活塞的速度及补偿压力波动会导致滚动膜片的使用寿命降低,因此合理增加补偿器的数量,不仅有效降低补偿压力的波动,还有助于延长压力补偿器的使用寿命。

4 滚动膜片式压力补偿器用于静态补偿模拟试验

海底钻机由搭载船下放到工作深度过程中,外界海水压力的逐渐增大,压力补偿器以及与之相通的回油管路等封闭腔体在外压作用下体积逐渐被压缩,补偿器在补偿弹簧力的作用下向系统补油。

为了模拟装备由搭载船下放到工作深度2500 m过程中,压力补偿器对固定容积补偿的特性,将与补偿器连通的回油管路等全部密闭容积等效一个密闭的腔体,在大气压下的初始容积为32.4 L。1.5 L压力补偿器与该密闭的腔体连通,密闭的腔体与补偿器充满水放入到35 MPa的实验舱中。对实验舱中的水逐渐加压,模拟下放过程中的水压,如图10所示。

图10 压力补偿器对固定容积的静态补偿试验

试验仓中压力最终加到25 MPa,保压30 min,通过位移传感器测得稳态后的活塞位移为23.3 mm。1.5 L补偿器的活塞直径为140 mm,通过计算补偿量约为358 mL。

5 结论

(1) 比例阀控非对称液压缸的系统中,补偿器的动态补偿流量不仅与非对称液压缸的结构参数有关系,与供油压力、阀开度以及负载也有关系,供油压力越大,补偿器的补偿流量越大,负载压力越大,补偿器补偿流量越小,阀开度越大,补偿器补偿流量越大;

(2) 提出了在空载情况下非对称液压缸活塞杆伸出时补偿器向液压系统的最大补偿流量和空载情况下非对称液压缸活塞杆缩回时液压系统向补偿器的最大补偿流量相同,与比例阀的结构参数、非对称油缸的结构参数以及供油压力有关;

(3) 通过AMESim仿真分析可以看出,当系统压力补偿器的数量大于4个时,可以有效降低补偿压力的波动,同时有助于提高压力补偿器的使用寿命;

(4) 通过实验舱的压力试验,模拟了由搭载船下放到工作深度过程中,压力补偿器对固定容积补偿的特性,通过试验确定了补偿器对固定容积的补偿量。