管道机器人取能模块建模与几何参数仿真分析

2024-04-12苗翰文张增猛侯交义弓永军

苗翰文, 张增猛,2, 孙 昊, 侯交义,, 弓永军

(1.大连海事大学 船舶与海洋工程学院, 辽宁 大连 116026;2.大连海事大学 救助与打捞工程辽宁省重点实验室, 辽宁 大连 116026;3.大连海事大学 海底工程技术与装备国际联合研究中心, 辽宁 大连 116026)

引言

管道机器人的研究早在20世纪50年代就已经开始了,而由于自动控制技术和计算机技术的快速发展,管道机器人的研究迅速投入生产和实际应用[1-2]。在管道机器人的设计之初,多用于管道内部的清洁。1962年,美国Knapp公司和Girard公司研制出了用于管道清洗的机器人——“管道猪”PIG[3-4]。但随着科技的发展及实际工况的需求,管道机器人检测和维护技术的研究就显得迫在眉睫[5]。在满足了检测、建设、维护维修等方面对管道机器人需求的同时,也推动了管道机器人理论研究的快速发展[6]。

常见的管道机器人存在以下问题,拖缆式机器人受到线缆长度的影响,工作距离受到限制,而无缆式机器人由于没有能量供给,工作时间和稳定性不能得到保证。因此能源的长距离供应是管道机器人开发应首先解决的问题[7]。

杨宜民等[8]在国内较早开展了对能源自给式管道机器人的研究。新型能源自给式管道机器人可分为三部分:发电部分、机器人本体部分和导向部分。发电部分是新型能源自给式管道机器人的创新点,采用叶轮发电原理,将流体的动能转换为蓄电池的电能,为控制系统和检测系统供电[9-10]。

ZHENG Hu等[11]研制出了一种新型自驱动的管道机器人,并对其动力学特性进行了分析,该管道机器人的创新之处在于应用了一种往复移动机构,利用毛刷与管道内壁的摩擦力带动机器人行走[12]。

目前的有缆供能方式不能满足长距离作业的需求,而无缆供能方式受目前储电技术的限制长距离作业也受限制。如何开发管道机器人的供能技术是未来研究的重难点。无缆自取能会是一个较好的解决方案[13-14]。

实验室设计了一种取能模块。为了探究取能模块的形态以及叶轮几何参数对取能效率的影响,本研究针对取能模块进行了建模,并通过CFD仿真对取能效率进行分析。

1 叶轮倾角对扭矩影响的力学分析

假设管道内部为理想流体,流速始终垂直于叶轮旋转平面,轴向力在叶轮表面均匀分布,则当流体以速度v沿内径为D的管道流动时,可得到单位时间内流过的流体所具有的能量为[15]:

(1)

式中,z—— 流体具有的位势能

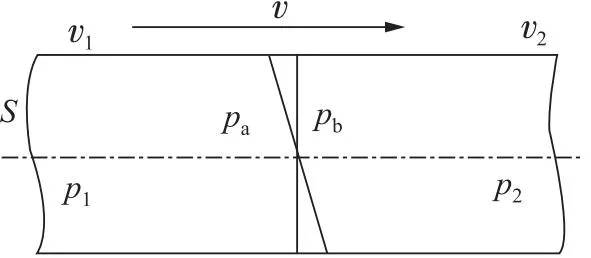

机器人运动时,叶轮在管内的受力情况如图1所示。其中,pa,pb为叶轮前后压力;p1,p2为两端水流静压;S为叶轮旋转平面横截面积,S= πD2/4;v1,v2为两端水流流速。

图1 叶轮工作时受力简图

再根据理想流体微元流束伯努利方程,可得:

(2)

假设叶轮前后远方的水流静压相等,即p1=p2;管道整体呈水平布置,z1=z2=za=zb,由式(1)、式(2)可得:

(3)

则叶轮上的轴向力:

(4)

设传输过程中能量传递效率为η,由式(4)以及能量方程,可得叶轮单位时间内从水流中获得的能量:

(5)

若叶轮以角速度ω匀速运动,设叶轮的驱动力矩为M,可知:

P0=Mω=F0R0ω

(6)

式中,R0=(R1+R2)/2,R1与R2分别为叶轮内外环半径;F0为叶轮切向力。若叶轮倾角为β,则可得到叶轮切向力:

(7)

可知,轴向力F相同时,叶轮倾角β接近45°时,sin(2β)越大,则切向力F0越大。

2 取能模块的建模

管道机器人的取能模块由叶轮、电机、导流板三部分组成。工作时,管道内部的流体冲击叶轮使叶轮转动,叶轮转动带动电机运转,从而起到将流体的动能转化成电能的作用。

模拟管道流场的建模如图2所示,管道长3 m,直径38 cm,水从管道右侧进入,经过取能模块后从左侧流出。其中的导流板长度400 mm,外径152.4 mm,内径130 mm。导流板在整个系统中起到了聚集水流,增加水流冲力的作用。

图2 管道整体建模图

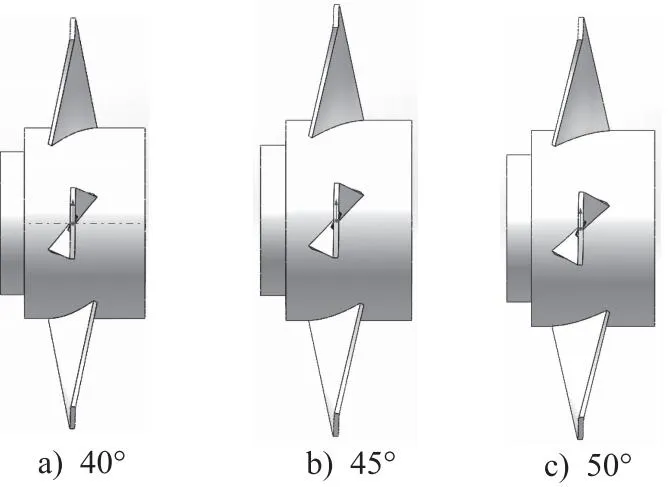

叶轮的建模如图3所示,叶轮是整个取能模块的核心部分,对叶轮的倾角进行更改并仿真,探究叶轮的倾角对整个取能模块的效率是否存在影响。根据力学分析结果可知,当叶轮倾角为45°时,叶片所受的切向力最大,故针对此条件进行叶轮的建模。

图3 叶轮结构

本研究所选用的叶轮模型,叶轮厚度为5.08 mm,叶轮外径127 mm,叶片厚度2 mm,扇叶数为5,扇叶倾角分别选用为40°,45°,50°,材料为铝。

3 取能模块的仿真分析

根据建模模型进行仿真,管道内部流体设定为水。其中入口边界条件为恒定速度10 m/s,出口边界条件设为恒定压力1 MPa。取能模块材料定义为硬铝2A11,通过固定约束限制其在Z轴上的位移,使其只能在轴上转动。同时,通过流固耦合模块使管道流体和取能模块进行耦合。

3.1 仿真结果

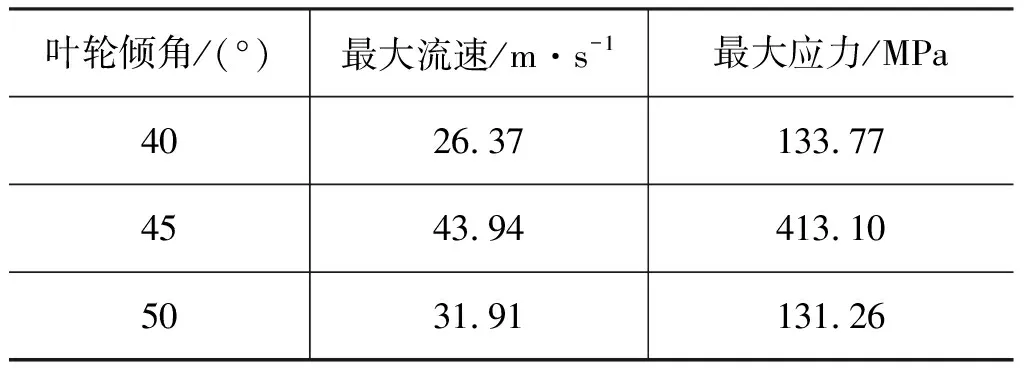

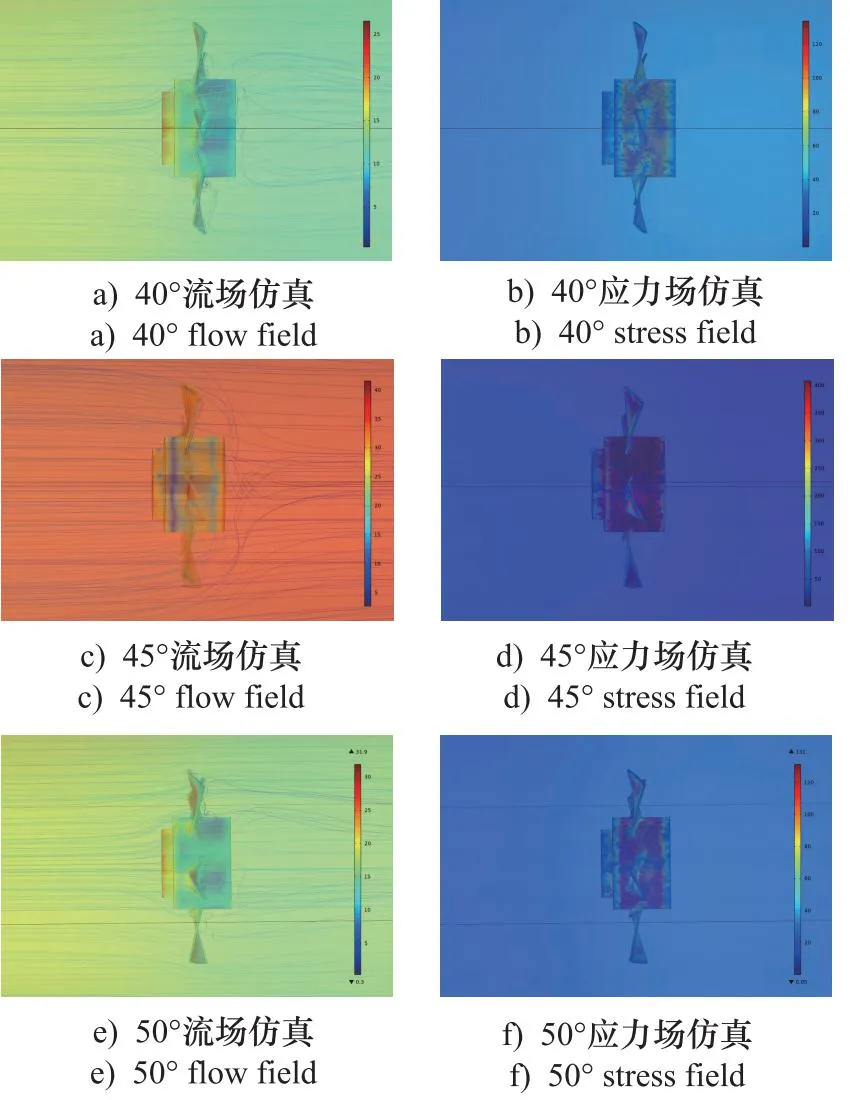

如图4所示为叶轮的仿真结果。整理数据如表1所示。

表1 仿真结果分析Tab.1 Analysis of simulation results

图4 叶轮仿真结果

根据表1可以看出,叶轮在倾角45°时,管道内流体流速达到最大值,为43.94 m/s,位置集中在叶轮叶片的前后,叶轮所受的最大应力为413.10 MPa,位置为叶轮与水流正面接触的表面;叶轮倾角为40°时,流体的最大流速为26.37 m/s,叶轮所受的最大应力为133.77 MPa;倾角为50°时,流体的最大流速为31.91 m/s,叶轮所受的最大应力为131.26 MPa。流体最大流速及叶轮最大应力的位置无变化,但数值均小于叶轮45°的状态。

根据分析结果可以看出,在流场中只有叶轮的情况下,管道内流体最大流速为43.94 m/s,叶轮所受的最大应力为413.10 MPa。而根据GB 150.2—2011可知,硬铝2A11的许用应力[σ]=370 MPa。可以看出流体流速较高,但叶轮承受压力较大,已经超出了材料的应力极限。

3.2 叶轮效率提升

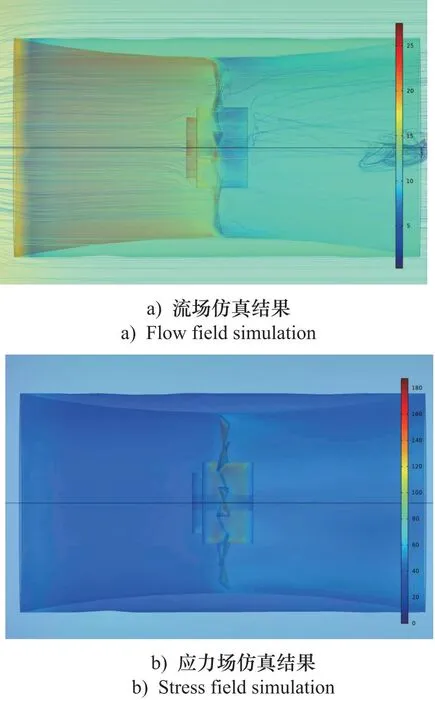

为了进一步提升叶轮的效率,以叶轮40°为例,在叶轮外侧加装了导流板,如图5所示。在装有导流板的仿真中,流体的最大速度为27.50 m/s,整个模块所受的最大应力为187.36 MPa。除了叶轮正面之外,导流板进水端也承受了较大的压力。

图5 叶轮(有导流)仿真结果

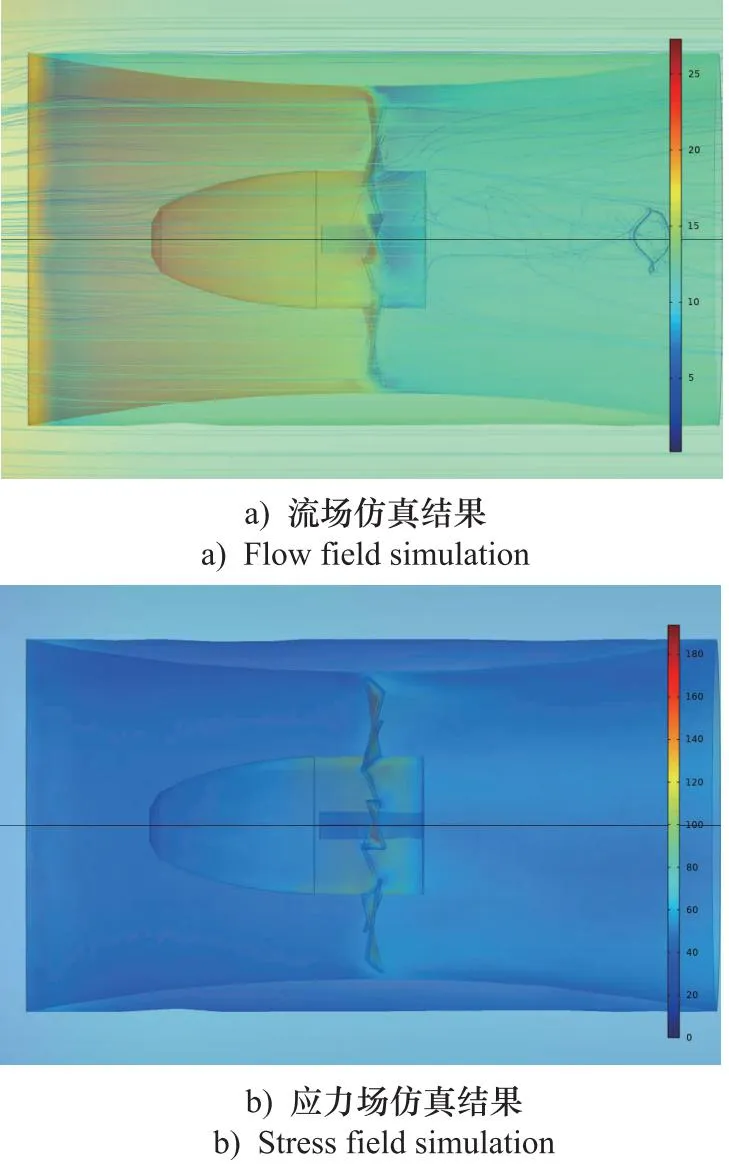

为了保证旋转轴的密封,需在叶轮的进水端增加一个端盖。图6为增加端盖后的仿真结果,可看出,增加端盖后,流体的最大流速为28.28 m/s,整个模块所受的最大应力为193.67 MPa。最大流速及压力均有上升,压力集中在导流板进水端及端盖处。

图6 叶轮(导流、端盖)仿真结果

3.3 扭矩分析

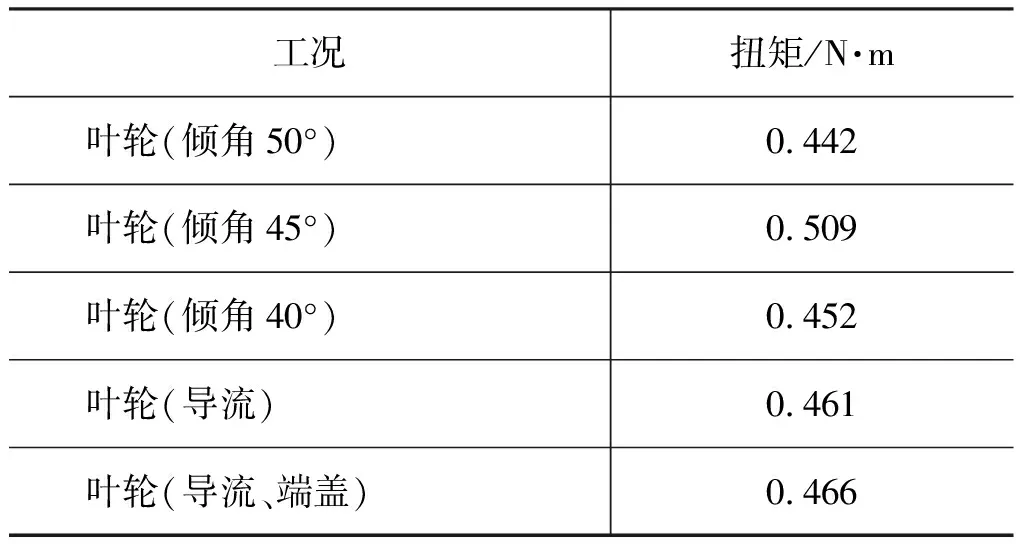

通过对叶轮与水的接触面进行面积分,将接触面承受的压力与面上各个单元距离旋转中心的距离相乘,即可求得叶轮所承受的扭矩,如表2所示。

表2 叶轮在工作时所受扭矩Tab.2 Torque to which impeller is subjected during operation

由仿真结果可知,叶轮倾角为45°时,计算得出的扭矩最大,为0.509 N·m。倾角为40°,50°时,扭矩分别为0.452 N·m,0.442 N·m,均小于45°时的扭矩。扭矩计算结果与力学分析结果相符合。

4 结论

本研究通过对管道及取能模块进行建模并通过CFD仿真分析叶轮参数对取能效率的影响,通过仿真结果可以得出以下结论:

(1) 装有导流板及端盖的模块,在取能效果上要优于未装导流板的模块,同时,叶轮倾角在45°时,流场最大流速、模块所受最大应力以及叶轮所承受的扭矩均处于最大值,与力学分析推导出的结果相符合;

(2) 叶轮倾角对取能模块的取能效率有着较大的影响,但由于材料本身的强度限制,叶轮倾角为45°时所承受的最大应力大于其许用应力,易导致叶轮叶片根部发生断裂,后续可以通过改变叶轮材料或对其进行结构补强来解决;

(3) 本研究只考虑理想状态下的力学分析,但取能模块实际工作时,叶轮与流体之间会受到流体摩擦力的影响,故实际生产中,叶轮倾角需根据实际工况进行选择。