抽油机节能降耗技术措施探析

2024-04-11张金超

张金超

(辽河油田辽兴油气开发公司,辽宁盘锦 124010)

1 抽油机的能耗分析

1.1 抽油机的主要能耗组成

抽油机的能耗主要包括机械能损耗、液动能损耗和热能损耗。机械能损耗的主要来源包括油泵传动系统的机械损耗和附件的机械损耗。油泵传动系统的机械损耗主要由于轴承的滚动摩擦、齿轮之间的啮合摩擦以及轴与轴套之间的摩擦引起。附件的机械损耗包括油泵附件如轴封、密封装置、冷却装置等的能耗。液动能损耗主要包括管道摩阻损耗和局部阻力损耗。管道摩阻损耗是指由于油液流动时,油液与管道壁面之间摩擦引起的能耗。局部阻力损耗是指由于管道系统中出现节流、弯头、弯管等局部装置时引起的能耗。热能损耗主要包括摩擦热能损耗和泄漏热能损耗。摩擦热能损耗是指由于油泵传动系统中齿轮、轴承等部件之间的相对滑动引起的能耗。泄漏热能损耗是指油泵工作过程中由于油液密封失效或泄露而产生的能耗。还有一些其他能耗也需要考虑,如电能损耗、冷却能耗等。电能损耗是指油泵驱动设备(如电机)在工作过程中消耗的能量。冷却能耗是指运行中需要用来冷却油泵或附件的能量。

1.2 各能耗组成对总能耗的贡献分析

在对抽油机各能耗组成进行贡献分析之前,首先需要明确一点,即抽油机的总能耗是由机械能损耗、液动能损耗、热能损耗以及其他能耗(如电能损耗、冷却能耗等)共同组成的。

其中,机械能损耗占比=(轴承摩擦损耗+齿轮啮合摩擦损耗+轴与轴套摩擦损耗+附件机械损耗)/总能耗;

液动能损耗占比=(管道摩阻损耗+局部阻力损耗)/总能耗;

热能损耗占比=(摩擦热能损耗+泄漏热能损耗)/总能耗。

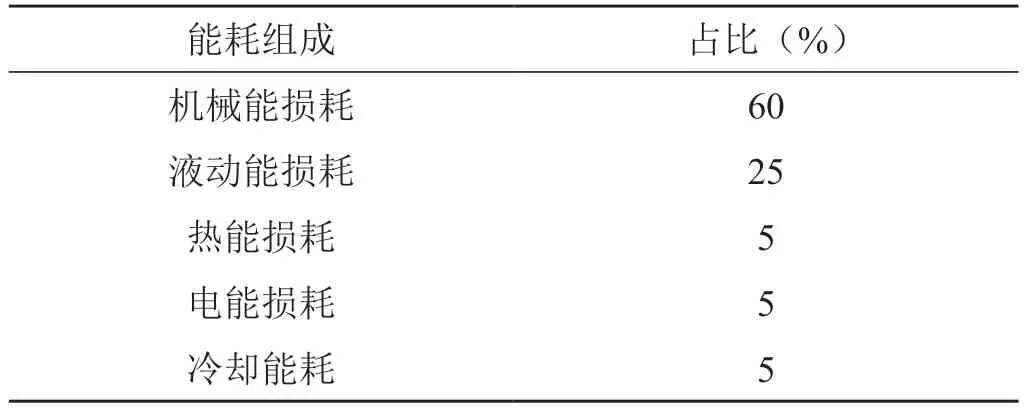

除了上述三大能耗组成之外,我们还需要考虑电能损耗和冷却能耗对总能耗的贡献。其中,电能损耗占比=油泵驱动设备能耗/总能耗;冷却能耗占比=冷却油泵或附件的能耗/总能耗。根据实际运行数据统计,得到各能耗占比如表1所示。

表1 各能耗占比统计表

根据表1可以看出抽油机能耗组成的各个部分及其占比,具体如下:

(1)机械能损耗:占总能耗的60%。这是抽油机在运行过程中,由于机械设备摩擦、磨损等原因导致的能量损失。

(2)液动能损耗:占总能耗的25%。这部分能量损失主要发生在抽油机的泵送过程中,由于液体在管道中输送时产生的阻力而导致的能量损耗。

(3)热能损耗:占总能耗的5%。抽油机在运行过程中,由于油泵、电机等设备的发热而产生的能量损失。

(4)电能损耗:占总能耗的5%。这部分能量损耗主要发生在抽油机的电气设备部分,包括变压器、电缆等设备的损耗。

(5)冷却能耗:占总能耗的5%。冷却能耗是为了保证抽油机正常运行而进行的冷却系统所需的能量。

综合以上分析,可以得出以下结论:①抽油机的能耗主要集中在机械能损耗、液动能损耗和热能损耗上,其中机械能损耗占比最高,液动能损耗次之,热能损耗最低;②电能损耗和冷却能耗在总能耗中的占比相对较低,但仍然需要关注和优化,以降低整个系统的能耗。

2 能耗数据统计和分析

2.1 数据采集方法和仪器

在测量机械能损耗时,采用了激光位移传感器和转速传感器。激光位移传感器可以测量轴承滚动摩擦引起的轴向位移,从而计算得出机械能损耗。转速传感器可以准确地测量油泵转子的转速,进而计算得到油泵传动系统的机械损耗。另外,我们还采用了压力传感器,用于测量油泵工作时的压力情况,进一步评估机械能损耗。

在测量液动能损耗时,使用了流量计和压力传感器。流量计可以直接测量油液的流量,从而计算管道摩阻损耗,而压力传感器则可以测量油液在管道中的压力情况,进一步评估局部阻力损耗。这些仪器的准确性和稳定性可以保证我们获得准确的液动能损耗数据。

在测量热能损耗时,使用了红外热像仪和温度传感器。红外热像仪可以以非接触的方式获取油泵传动系统中齿轮和轴承等部件的温度分布情况,从而评估摩擦热能损耗。温度传感器可以测量油液温度变化,进一步评估泄漏热能损耗。

在测量电能损耗时,使用了电能表。电能表可以准确测量油泵驱动设备(如电机)在工作过程中消耗的电能。

在测量冷却能耗时,使用了冷却系统和温度传感器。冷却系统可以提供用于冷却油泵或附件的冷却介质,温度传感器可以测量冷却介质的温度变化,评估冷却能耗。

2.2 能耗数据的统计处理和分析方法

为了保证数据的准确性和一致性,我们采用了标准的数据采集设备,并严格按照规定的采样频率进行数据收集。在数据预处理阶段,我们对原始数据进行了清洗,剔除了异常值和缺失值,并对数据进行了归一化处理。随后,我们对收集到的数据进行了描述性统计分析,主要包括计算各能耗组成的均值、中位数、方差、标准差。紧接着我们进行了相关性分析,使用计算皮尔逊相关系数、斯皮尔曼相关系数等,我们得到各能耗组成之间的相关性矩阵。为了进一步挖掘能耗数据中的潜在规律,我们采用了聚类分析方法。通过K-means聚类算法,我们将相似的能耗数据分组在一起,从而得到不同能耗组成之间的聚类结果。根据上述统计分析结果,我们采用了贡献分析方法,定量分析了各能耗组成对总能耗的贡献程度。通过计算各能耗组成的占比,我们可以得到机械能损耗、液动能损耗、热能损耗、电能损耗和冷却能耗等对总能耗的贡献大小。

3 抽油机节能降耗技术措施及原理

3.1 动力系统节能技术

3.1.1 高效电机的应用

高效电机核心原理是通过减少电流损耗和机械转换损耗,在电机的设计上,采用高效的电磁设计和铜质转子,以降低电阻和铜损耗。此外,利用高级磁质材料和优化的磁路设计,可大幅提升电机的磁路传导性能,减少磁场损耗。电机的制造过程也对其能效有着直接的影响,采用精密的加工工艺和高质量的材料,可有效降低摩擦损耗和机械噪声,提高电机的运行效率。除了电机本身的设计和制造,高效电机的应用还需要配合其他节能技术手段。例如,在抽油机的控制系统中,应用先进的变频调速技术和感应电机高效控制算法,以实现电机的优化运行和电能调节。此外,结合智能化监测和诊断技术,对电机的运行状态和负载变化进行实时监测和分析,可以及时调整运行参数,实现高效能耗管理。

3.1.2 变频调速技术在抽油机中的应用

针对抽油机负载的变化,变频调速技术能够实现电机的自动调整,使其始终工作在最佳效率点。在抽油机运行过程中,负载会随着油井产量的变化而波动,采用变频调速技术可以根据负载大小自动调整电机转速,避免电机过载或欠载运行,从而提高能源利用率。变频调速技术可以实现抽油机的软启动,降低启动电流,减少对电网的冲击。在抽油机启动过程中,采用变频调速技术可以避免传统电机启动时产生的大电流冲击,降低对电网的影响,提高系统稳定性。通过对抽油机电机转速的实时调整,变频调速技术可以有效降低抽油机的能耗。在抽油机运行过程中,根据油井产量和泵的工作状态,变频调速技术可以自动调整电机转速,使泵的排量与油井需求相匹配,避免能量浪费。变频调速技术还可以与智能监控系统相结合,实现抽油机的远程监控和故障诊断。通过实时监测抽油机的运行参数,智能监控系统可以对抽油机的运行状态进行分析,发现异常情况及时进行处理,保障抽油机的稳定运行。

3.2 结构系统节能技术

3.2.1 材料选择和优化设计

在游梁式抽油机的工作中,可以采用具有较高强度和耐磨性能的材质制作游梁、曲柄等关键部件,以确保其长期稳定运行。还可以选用高效、低能耗的电机和变频器,以降低系统整体的能源消耗。在优化设计方面,应运用专业知识和技能,对抽油机的结构、性能、工作原理进行深入研究,以提高设备运行效率。例如,可以采用机电一体化技术和电子信息工程技术,对抽油机进行智能控制和监测,实现远程诊断和自动调节,从而降低能耗。同时,探讨采用新型传动方式,如行星齿轮传动、液力传动等,以提高传动效率和减少能源损耗。

3.2.2 润滑和密封技术的改进

可以采用高效润滑剂,如高温润滑脆固体润滑剂,以减少润滑剂的使用量,并提高润滑效果。该润滑剂具有较低的摩擦系数和较好的耐高温性能,能够减少摩擦带来的能量损耗。此外,采用渗透性润滑油脂,如聚四氟乙烯(PTFE)润滑油脂,可以改善油膜的质量并减少摩擦,从而减小能耗。在密封技术方面,可以采用高效密封材料,如聚四氟乙烯(PTFE)和氟橡胶密封件,以降低泄漏量和阻尼损失。PTFE具有优异的耐化学性和耐高温性能,能够有效阻隔油气泄漏,减少能量损耗。氟橡胶密封件具有良好的弹性恢复性和耐油性,能够保持较好的密封效果,并减少能量损失。加强密封部位的精度控制,包括密封面的平整度和尺寸精度,确保密封效果的最大化。此外,还需要改进抽油机的润滑和密封系统的设计。润滑系统可以采用循环润滑系统,加强润滑油的供给和回收,减少浪费和能耗。同时,采用主动控制系统,实现对润滑油膜的动态调节,以适应不同工况的需求,进一步提高润滑效率和节能效果。密封系统方面,可引入高精度密封设计和加强密封部件的维护保养,确保密封性能的持久稳定,减少能量损耗。

3.2.3 降低摩擦和磨损的技术手段

通过表面改性技术,如涂覆和镀层,可以提高受摩擦力作用的部件表面的硬度和耐磨性。例如,采用涂覆技术,如物理气相沉积(PVD)和化学气相沉积(CVD),可在摩擦表面形成具有高硬度和低摩擦系数的涂层,如钼二硫化物(MoS2)和金刚石膜。这些涂层可以减少接触表面之间的直接接触,减小磨损和摩擦。还可以使用传统的润滑油脂,这些可以通过添加摩擦剂和抗磨剂来改善其润滑性能。例如,添加石墨或二硫化钼等固体润滑添加剂,可以形成润滑膜减小金属表面之间的接触,降低磨损。此外,采用润滑油的黏度调控技术,如多级黏度油和降低黏度指数的润滑油,可在高温和高速工作条件下提供更好的润滑性能,减少摩擦和磨损。还可利用摩擦学和磨损学理论,通过设计和优化抽油机的机械结构和工艺参数,来降低摩擦和磨损。可以通过减小接触压力、降低相对运动速度和减小局部振动等手段,可以减少摩擦损失和磨损。从零件的本身来考虑,可以采用精密制造工艺和高精度加工技术,可提高部件表面的光滑度和精度,降低摩擦和磨损的发生。

3.3 运行管理节能技术

在运行管理节能技术方面,优化运行和调整工艺的关键在于提高设备的能源利用效率、降低能耗、减少能源浪费等方面进行改进。首先,可以采用先进的自动控制系统来实现对抽油机的自动化运行管理。通过采集并分析抽油机运行数据,实时监测和调整设备的工作状态,提高设备的运行效率。采用先进的仪表和传感器技术,实现抽油机的在线监测和自动控制,能够及时发现和处理设备的异常情况,有效避免能源的浪费。其次,可以针对抽油机的工艺过程进行优化调整,减少能源的消耗。通过分析生产过程中的能源损失点,采取相应的技术措施进行改进。

4 结语

综上所述,通过对抽油机的能耗分析,详细探讨了动力系统、结构系统和运行管理3个方面的节能技术措施。实验和仿真分析结果表明,这些技术在降低抽油机能耗方面发挥了积极的作用。然而,仍然存在一些待解决的问题和亟待改进的技术挑战。因此,在以后的研究中,我们应进一步深入探究节能降耗技术的应用效果,持续改进和创新技术手段,并与现有油田开采工艺相结合,以实现更高效、更环保的油田开采。这将为石油行业的可持续发展作出积极贡献。