重载铁路反向曲线区段行车安全分析

2024-04-10毛永文殷志刚丁旺才

李 勇,毛永文,梁 佳,周 波,白 桦,殷志刚,丁旺才

(1. 兰州交通大学 机电工程学院,兰州 730070;2. 内蒙古伊泰呼准铁路有限公司,内蒙古自治区 鄂尔多斯 017100;3. 四川铁道职业学院,成都 611732)

重载铁路是国内外货运发展的主流方向。随着国内重载货运线路等级的提升,列车运行速度不断提高,车辆与重载线路之间的轮轨作用力和振动显著增强,制约了重载铁路运输能力与技术的发展[1]。当列车以空载或重载工况通过共行的单线铁路反向曲线区段时,由于空、重载荷货车质量差、牵引制动方式、运行速度等因素,对列车运行安全具有很大影响。

国内外学者对重载铁路行车安全性等问题开展了大量研究。例如:豆辉等[2-3]利用多体动力学软件建立车-线动力学模型,分析了制动工况下长编组重载列车的行车安全性能;李锐等[4-5]结合现场重载线路大型机械清筛、捣鼓前后道床阻力等测试数据,对重载线路大中修作业后列车运行安全性进行了分析;周坤等[6]基于UM软件建立大轴重四辆车编组的列车动力学模型,从行车安全性、轮轨磨耗和疲劳损伤三个维度分析了未平衡超高对行车性能的影响;段根生[7-8]基于车辆-轨道耦合动力学理论及UM软件,建立40 t轴重列车分析模型,计算并分析了整列式长编组重载列车纵向、垂向及横向受力情况,研究在不同行车工况下,平、纵断面参数对40 t轴重货车运行性能的影响规律及不同代数差、竖曲线长度等因素对列车纵向冲动的影响,并提出合理性建议;杨静静等[9]利用多体动力软件与桥梁动力分析方法相结合,对客货共线反向曲线桥梁上的车辆与桥梁动力响应进行分析评价;田宇川[10]基于重载铁路车辆-轨道系统耦合动力学理论及钢轨磨耗理论,利用多体动力学软件,建立重载货车模型及磨耗演变预测模型,通过改变不同小曲线半径区段参数取值,研究分析不同工况下重载铁路轮轨动力特性及磨耗程度变化情况,以及分析不同曲线参数条件下,磨耗演变引起轮轨动力特性变化情况;杨春雷等[11-12]建立27 t轴重货车-轨道耦合动力学模型和线路曲线参数化模型,分析了摇枕侧滚运动对轮轨动力作用及轨道几何参数、轨道不平顺对不同类型转向架轮轨动力的影响特性。需要明确的是,现行研究中主要针对重载列车-线桥进行的动力学研究,对长大编组列车以空、重载荷工况通过共行的单线铁路中反向曲线区段动力响应和安全行车问题研究较少。

本文针对某既有空、重载荷列车共行单线铁路实际运营情况,对13‰长大坡道反向曲线地段行车性能进行分析、评价,并提出空、重载荷列车工况条件下,通过该反向区段速度建议值,以期为重载铁路共行单线设计及长大编组组合货物列车运营提供参考。

1 动力分析模型

本文针对整列式长编组列车,以空、重载荷工况分别通过共行单线铁路上长大坡道反向曲线区段时动力响应及行车安全性进行分析,需充分考虑长大坡道列车电制动、空电联锁制动时车辆纵向冲动作用和车辆-轨道动力学响应。基于此,利用多体动力学仿真平台,建立长大列车纵向动力分析模型和货车-轨道动力学模型,模拟列车在重载和空载工况条件下,通过长大坡道反向曲线段动力学行为。

1.1 列车纵向动力学模型

以某既有线路实际运营HXD3型重载货运机车牵引25 t轴重C80货车为研究对象,建立列车纵向动力学仿真模型。重载工况列车编组方式为:2台HXD3型电力机车牵引105辆C80型重车;空载工况列车编组方式为:2台HXD3型电力机车牵引105辆C80型空车。HXD3型电力机车制动系统采用德国KNORR-BREMSE公司CCB-Ⅱ型制动机,机车大闸具有电制动即再生制动和空气制动作用,电制动优先,且为制动联锁方式;小闸为纯空气制动;牵引手柄具有电制动功能。当机车空气制动压力高于90 kPa时,自动切除电制动作用。C80型货车采用120型制动控制阀,为纯空气制动方式,没有电制动作用。机车装有13号车钩,车辆每3辆为1个单元,中间采用牵引杆结构,两端采用17型车钩和MT-2型缓冲器连接。将每节机车和车辆作为一个分离体,每个分离体具有一个纵向自由度,整列车的自由度等于组成列车的机车和车辆的总数。

重载组合列车纵向动力学方程为:

(1)

1.1.1 列车空气制动模型

当司机实施空气制动时,头部机车以制动波的形式向车辆传递制动指令。空气制动时,制动管中的空气被排出,制动信号通过制动管从机车控制阀传输到各车辆制动单元。

机车及货车的空气制动力计算公式为[13]:

(2)

其中,Ki(t)为空气制动t时刻车辆单个闸瓦(闸片)压力,φi(vi)为车辆或机车运行速度vi时闸瓦(闸片)摩擦因数,n为每个机车或货车装备闸瓦数量。

1.1.2 列车电制动模型

HXD3型电力机车的电制动模式为再生制动,当列车处于下坡道时,机车乘务员操作牵引手柄,将手柄拉回零位、切断牵引,并拉回到再生制动位,优先实施电制动控制列车运行速度,机车本身不施加空气制动,且车列不施加空气制动。此外,当线路坡度较大时,机车乘务员操作大闸进行制动,列车管减压排风,机车施加电制动与车列施加空气制动来增加全列车的制动力,满足列车在长大坡道稳速运行的需求。HXD3型电力机车的电制动特性数学模型如下:

FDB=

(3)

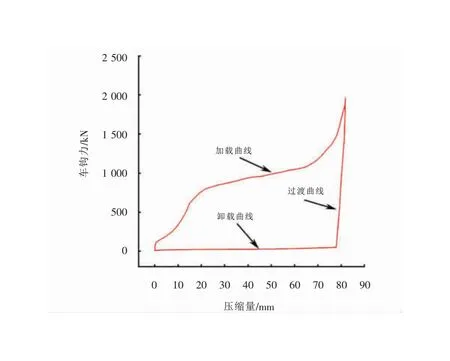

1.1.3 缓冲器模型

我国重载货车大多使用干摩擦式缓冲器,缓冲器的阻抗特性具有明显非线性的刚度和迟滞阻尼特性。为了研究方便,根据MT-2型缓冲器落锤试验特性,建立摩擦缓冲器的多段线性动力学模型模拟缓冲器的工作特性[14]。将缓冲器压缩行程内加载曲线离散化为n段,每段用一个线性函数描述。n值越大,计算模型越精确。

缓冲器阻抗力特性通过离散的多段线性函数进行描述。缓冲器加载过程阻抗力Fc计算公式为:

Fc(x)=Fcu(x)+Ff(x)

(4)

当加载速度大于转换速度vf时,缓冲器阻抗力特性通过离散的多段线性函数Fcu(x)进行描述,当加载速度小于vf时,缓冲器阻抗力特性通过离散的多段线性函数Ff(x)进行描述。

缓冲器卸载时,卸载过程缓冲器阻抗力Fd计算公式为:

Fd(x)=F1+Fb(x)

(5)

式中,F1为缓冲器卸载截止力,卸载过程中缓冲器阻抗力特性通过函数Fb(x)进行描述。

当缓冲器状态位于加载和转卸间转换的过渡曲线时,过渡段缓冲器阻抗力Ftr可表示为:

Ftr(x)=Fmid(x)+Fa(x)

(6)

式中,Fmid为缓冲器从加载状态转换为卸载状态时中间过渡段曲线的阻抗力函数,Fa(x)是对过渡曲线进行理论修正的阻尼力函数。通过计算获得MT-2型缓冲器阻抗力特性曲线,如图1所示。

图1 阻抗力随压缩量变化曲线

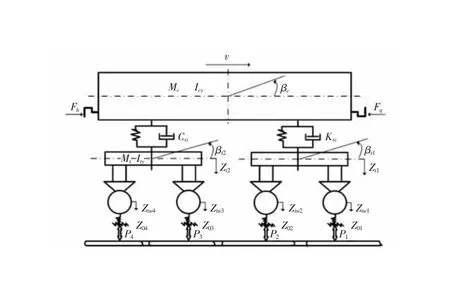

1.2 货车-轨道动力学模型

基于车辆-轨道耦合动力学理论[15],建立考虑闸瓦制动系统的货车-轨道耦合动力学模型,如图2所示。车体、轮对、侧架、摇枕、斜楔及车钩考虑六个自由度,车体通过心盘、旁承与转向架连接,上、下心盘之间的摩擦面采用多个接触摩擦力元模拟;侧架与摇枕、斜楔通过两级刚度弹簧连接,摩擦作用采用多个点-面摩擦接触力元模拟;在车钩钩身位置加入与车体连接用于模拟扁销止档的接触摩擦单元,从板仅具有纵向自由度,并通过缓冲器与车体相连接。图中,Fqi和Fhi分别为i位车辆前、后车钩力,通过列车纵向动力学模型计算求得,其余相关符号的含义可参见文献[15]。

图2 货车-轨道动力学模型

2 车线耦合计算

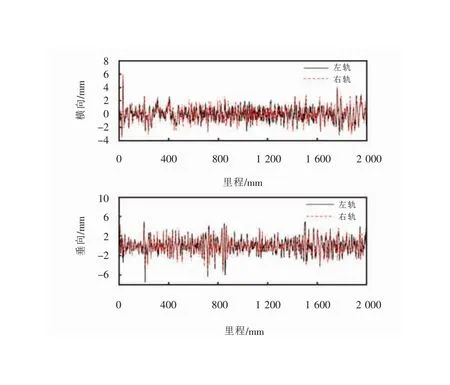

2.1 轨道不平顺

轨道不平顺指沿轨道方向的实际轨道接触面与理论平顺轨道面之间的偏差,本研究采用2023年4月份轨检车实测该既有重载铁路反向区段不平顺数据,如图3所示。

图3 线路不平顺

2.2 线路平纵断面

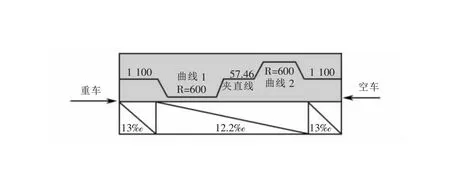

某既有空、重车共行单线为无缝线路,空、重车方向均限速80 km/h。受到地形条件的限制,有一段反向曲线设置在12.2‰长大坡道上,重车方向为下坡道,空车方向为上坡道,如图4所示。曲线1:圆曲线半径为600 m,长度532.45 m;连接圆曲线两端的缓和曲线长均为60 m。曲线2:圆曲线半径为600 m,长度379.23 m;连接圆曲线两端的缓和曲线长均为70 m。曲线1与曲线2之间有一段57.46 m的夹直线,两条曲线实际设置超高均为110 mm。

图4 线路平纵断面图

2.3 耦合计算

在重车运行方向为13‰连接12.2‰的下坡道,在计算时模拟现场重载工况下操纵万吨列车,列车管减压50 kPa,然后利用机车电制动调节列车运行速度,使万吨列车保持匀速通过该反向曲线;在空车运行方向为13‰连接12.2‰的上坡道,在空载工况下机车牵引列车匀速通过该反向曲线。

以上文建立的列车纵向动力学模型计算各车辆间车钩力,然后将纵向车钩力施加在货车-轨道耦合动力学模型前、后车钩端,并以轨检车实检轨道不平顺为线路激扰,计算在空载和重载工况下,列车以不同速度通过反向曲线时的动力学响应。

依据《铁道车辆动力学性能评定和试验鉴定规范》[16],评价车辆动力性能指标包括稳定性指标(脱轨系数、轮重减载率和轮轴横向力)、运行品质指标(车体振动加速度)等。车辆各项性能指标限值如表1所示。

表1 评价指标及限值

3 列车通过反向曲线动力响应分析

3.1 重载工况

按照本文给出的重载工况列车编组形式,分别计算以不同运行速度通过反向曲线时的振动响应。图5为重载工况下,列车分别以80 km/h、100 km/h和120 km/h通过该反向曲线时机后第一位车辆前车钩纵向力。

图5 机后第一位重载货车前车钩纵向力随里程变化曲线

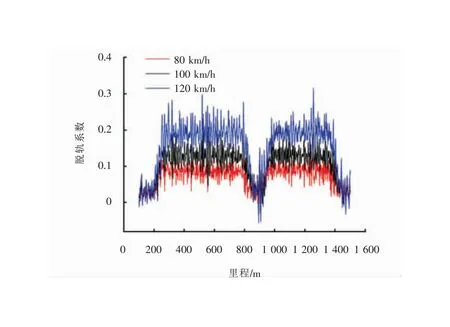

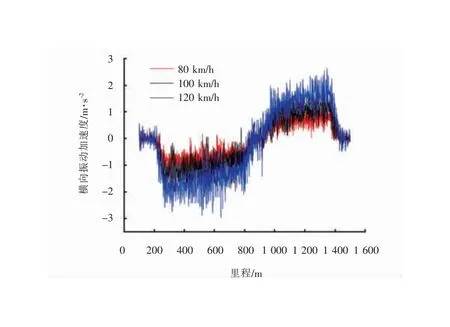

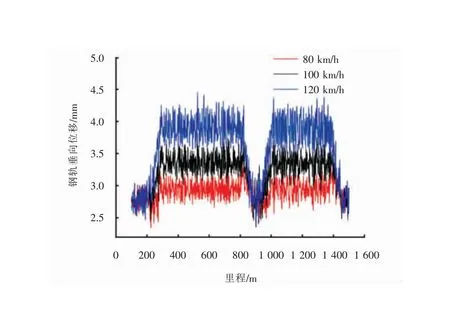

从图5可以看出,重载工况下列车以空电联锁制动方式调速通过长大下坡道反向曲线时,纵向车钩力比平直道要大,并且随运行速度增加而逐渐增大。这是因为列车在通过反向曲线时,前部车辆受到曲线附加阻力的作用使运行速度减缓,后部车辆在坡道下滑力作用下惯性向前,这使得前后车辆间速度差增大而纵向冲击加剧,车钩力增加。图6、图7、图8、图9、图10分别给出了重载工况下列车以80、100、120 km/h通过反向曲线时轮重减载率、脱轨系数、车体横向振动加速度、车钩转角、钢轨垂向位移随里程变化曲线。

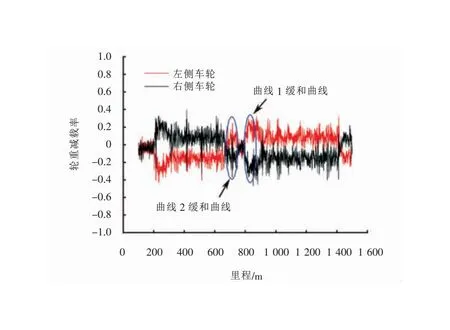

图6 列车通过反向曲线时轮重减载率随里程变化曲线

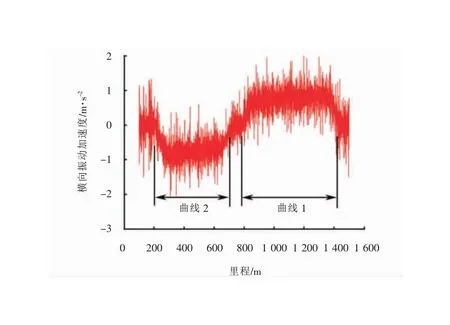

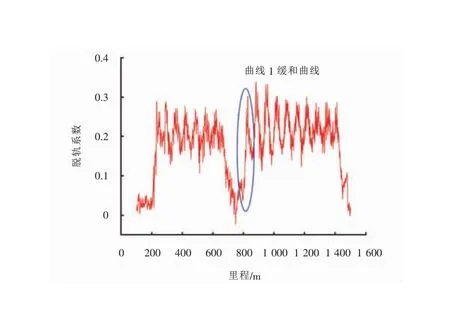

图7 列车通过反向曲线时脱轨系数随里程变化曲线

图8 列车通过反向曲线时车体横向振动加速度随里程变化曲线

图9 列车通过反向曲线时车钩转角随里程变化曲线

图10 列车通过反向曲线时钢轨垂向位移随里程变化曲线

从图6可以看出,重载工况下列车以120 km/h速度通过反向曲线时的轮重减载率已达到0.63,已经非常接近限值0.65。从图7可知,重载工况下列车以120 km/h速度通过该长大坡道反向曲线地段时,脱轨系数最大值为0.32。从图8可以看出,当列车运行速度为120 km/h时,车体横向加速度已经超过限值,达到了3.2 m·s-2。图9表明,重载工况下列车通过长大坡道反向曲线的速度越高,车钩转角越大,当列车以120 km/h速度通过该反向曲线时,车钩转角达到6.3°。从图10可以看出,钢轨垂向位移随速度升高逐渐增大。

图6-图10表明,运行速度是影响列车通过该反向曲线安全的重要因素。随着车速的提高,轮重减载率、脱轨系数、车体横向振动加速度、车钩转角、钢轨垂向位移逐渐增大,并且这些动力指标在600 m半径圆曲线段出现最大值。《重载铁路设计规范》[17]规定,设计速度为80 km/h,一般条件下600 m小半径圆曲线缓和曲线长度不小于60 m,反向曲线夹直线长度不小于50 m。该反向曲线段曲线1缓和曲线设置长度为60 m,夹直线长度为57.46 m,重载工况下列车通过该区段缓和曲线和夹直线位置动力指标未出现最值,在缓和曲线和夹直线段振动响应未在圆曲线上体现出叠加效应。

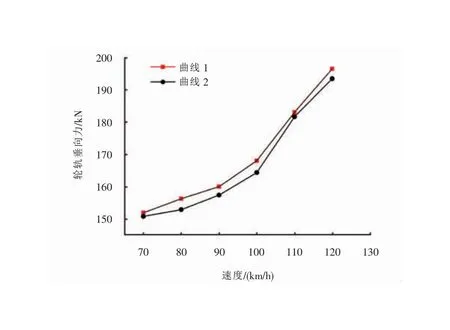

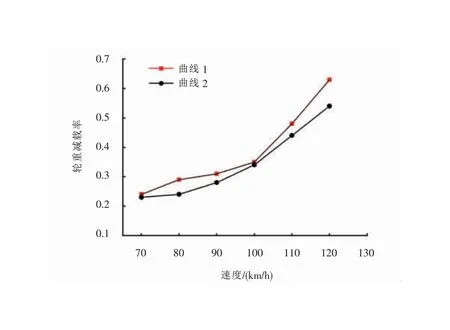

图11、图12是在重载工况下列车以不同速度通过反向曲线时对应最大轮轨垂向力、最大轮重减载率曲线。

图11 列车通过反向曲线时轮轨垂向力随运行速度变化曲线

图12 列车通过反向曲线轮重减载率随运行速度变化曲线

从图11、图12可以看出,列车速度从70 km/h增加到100 km/h,轮轨垂向力和轮重减载率最大值上升趋势相对平缓;当速度从100 km/h增加至120 km/h,轮轨垂向力增加较明显,轮重减载幅度较大。其中轮轨垂向力增加了14.5%;轮重减载率从0.35增加到0.63,增幅达80%。综合以上分析,重载工况下列车通过该反向曲线时的最高运行速度不应超过100 km/h。

3.2 空载工况

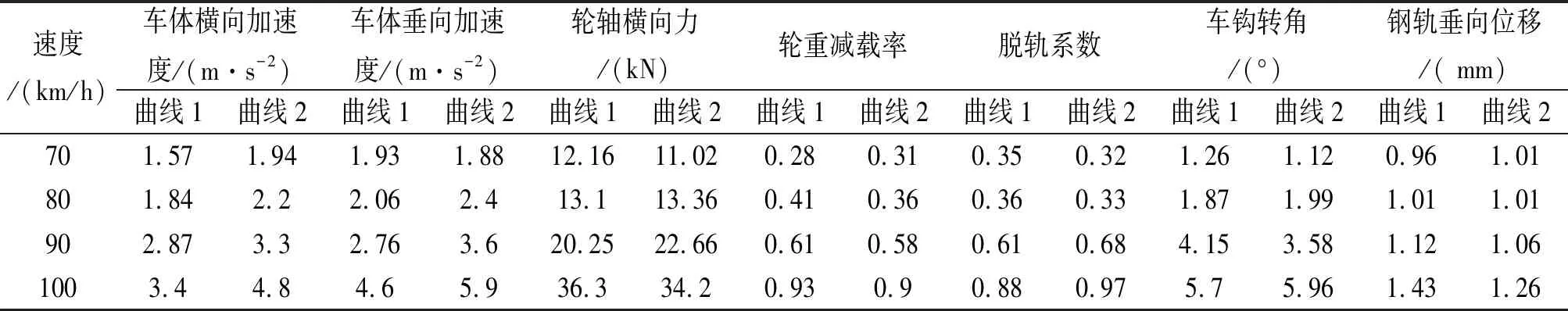

按照本文给出的列车编组形式,计算在空载工况下列车分别以70 km/h、80 km/h、90 km/h、100 km/h速度通过反向曲线时的振动响应。表2给出了空载工况下列车通过该反向曲线时的动力计算结果。

表2 空载工况下列车动力学计算结果

由表2可看出,在空载工况下列车以80 km/h的速度通过该反向曲线时,各项动力响应指标满足规范要求。当运行速度超过80 km/h,车钩转角明显增大,这是因为随着运行速度升高,通过反向曲线时在离心力和曲线超高的作用下,轮轴横向力、车体横向振动加速度增幅较大,使车体横向摆动幅度明显增加,车钩转角也随之增大。由于在空载工况下列车质量较小,轮轨垂向力较小,钢轨垂向位移随速度升高增幅不大。

当列车速度达到90 km/h时,由于未平衡超高、轨道不平顺等因素的影响,车体横向振动加速度已经超出限值。当运行速度为100 km/h时,车体横向、垂向振动加速度及轮重减载率均已超限,脱轨系数达到0.97,已接近限值1。对各项动力学指标综合分析,空载工况下列车通过该反向曲线的运行速度不应超过80 km/h。图13、图14、图15分别给出了空载工况下列车以80 km/h通过该反向曲线时轮重减载率、脱轨系数和车体横向振动加速度随里程变化曲线。

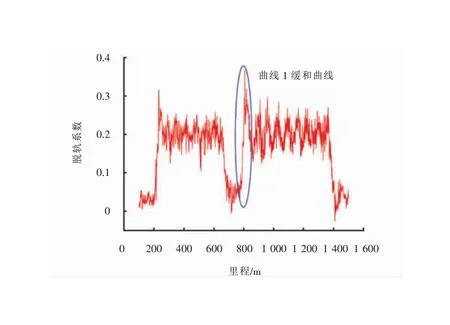

图13 列车以80 km/h通过反向曲线时轮重减载率随里程变化曲线

图14 列车以80 km/h通过反向曲线时脱轨系数随里程变化曲线

图15 列车以80 km/h通过反向曲线时车体横向振动加速度随里程变化曲线

从图13、图14可以看出,在空载工况下列车以80 km/h速度通过该反向曲线时轮重减载率和脱轨系数最大值出现在缓和曲线段。特别是夹直线与圆曲线1连接的缓和曲线段,轮重减载更加明显,脱轨系数增幅更大。这是由于曲线1设置缓和曲线长度较短(60 m),曲率变化较大,列车通过时轮轨振动加剧,使轮重减载率和脱轨系数增加。从图15可以看出,列车以80 km/h速度通过该反向曲线时,在夹直线和缓和曲线段车体横向振动加速度比圆曲线段小。缓和曲线长度对轮重减载率和脱轨系数影响比较明显,是引起空载工况下列车通过反向曲线不安全的重要因素。

将该反向曲线中曲线1和曲线2设置的缓和曲线长度延长至80 m,轮重减载率、脱轨系数随里程变化曲线如上图16、图17所示。从图中可以看出,在空载工况下列车以80 km/h通过缓和曲线段时的轮重减载率、脱轨系数明显减小。建议在进行新线设计时,重载铁路重车方向600 m圆曲线连接缓和曲线长度可采用《重载铁路设计规范》中相关规定,空车方向缓和曲线长度应大于80 m。

图16 缓和曲线长度设置为80 m时轮重减载率随里程变化曲线

图17 缓和曲线长度设置为80 m时脱轨系数随里程变化曲线

4 结论

本文通过建立列车纵向和空间三维动力学模型,对某空、重车工况共行单线铁路上,长编组列车通过反向曲线段时的安全性及动力性能进行了研究,得出以下主要结论:

1) 在重车工况下,列车以空、电联锁制动方式调速,通过长大下坡道反向曲线时,由于曲线附加阻力和坡道下滑力作用,使列车纵向冲击加剧。

2) 运行速度是影响列车通过该反向曲线安全性的重要因素。在重车工况下,随着列车通过该反向曲线区段速度的提高,轮重减载率、车体横向振动加速度、车钩转角、钢轨垂向位移逐渐增大,并且这些动力指标在600 m圆曲线段出现最大值。

3) 在空载工况下,当列车以80 km/h速度通过该反向曲线时,轮重减载率和脱轨系数最大值出现在缓和曲线段,在夹直线段轮重减载率、脱轨系数和车体横向振动加速度值较小,缓和曲线长度对空载列车动力影响较大。

4) 在重载工况下,当列车通过反向曲线运行速度超过100 km/h时,轮轨垂向力和轮重减载率随速度升高增幅较大;在空载工况下,当列车以90 km/h通过反向曲线时,车体横向振动加速度已超限。建议在重车工况下,列车通过该反向曲线速度不超过100km/h,空车工况应在该反向曲线区段限速80 km/h。