大断面开切眼一次成巷技术

2024-04-10韩天舒

韩天舒

(山西王家岭煤业有限公司,山西 保德 036000)

随着大型、重载开采设备的应用推广,为满足井下通风、运输的需要,采煤工作面切眼断面呈不断增加趋势,而一般的大断面切眼是先掘进小断面导硐后刷扩方式掘进,存在施工工序繁杂、工作人员劳动强度大、施工周期长、支护材料消耗量大等问题,同时二次刷扩容易导致切眼围岩变形量大,增大了围岩控制难度[1-5]。大断面切眼一次成巷有助于提升切眼施工效率和围岩控制效果,在山西晋城、河南平顶山、陕西榆林等矿区均有成功的应用案例[6-8]。本文以山西某矿2502工作面切眼掘进为工程背景,结合现场条件提出通过一次成巷技术实现切眼快速施工,并对切眼掘进工艺、围岩支护方案等进行详细设计,以期为其他矿井类似情况提供经验借鉴。

1 工程概况

2502工作面设计走向、斜长分别为1 105 m、260 m,采用综采开采工艺,全部垮落法管理顶板,采面回采的5号煤层赋存稳定、煤层厚度均值为3.8 m,顶底板岩性以灰岩、细砂岩以及粉砂岩为主。2502工作面切眼设计跨度为9.2 m、巷高为3.8 m,埋深为380 m,采面上覆52 m为2302工作面采空区,具体2502工作面切眼位置见图1.根据回采巷道掘进揭露及已有地质资料,2502工作面回采范围内地质构造不发育,水文地质条件简单。2502工作面切眼原设计通过小断面掘巷+巷帮刷扩方式掘进,但采用此方式掘进时存在施工程序复杂、浮煤清理难度大、需拆除输送带后重新铺设等问题,同时在切眼围岩控制过程中容易出现围岩变形量大的问题。为此,结合2502工作面回采区域内5号煤层赋存参数、顶底板岩性,根据生产安排,提出在2502工作面切眼掘进中采用一次成巷技术。

图1 2502工作面切眼位置示意

2 切眼一次成巷技术应用

2.1 切眼掘进工艺

由于切眼断面大,采用的EBZ200M-4掘进一体机无法实现一次截割,同时为减少切眼掘进期间围岩变形量,提出在2502工作面切眼采用迈步式掘进方式,即将掘进迎头划分成A、B两个区域,其中A区域掘宽、掘高分别为5.0 m、3.8 m,B区掘宽、掘高分别为4.2 m、3.8 m,迈步式掘进示意见图2.具体截割安排为:截割并支护B区—截割并支护A区—再次截割并支护A区—截割并支护B区—再次截割并支护B区—截割并支护A区,如此循环直至切眼与回采巷道贯通,每次截割步距均为800 mm.具体切眼掘进工艺为:

图2 切眼迈步式掘进示意(单位:mm)

1) 首先截割B区域内煤体,一次截割宽度4.2 m,截割高度3.8 m,截割进尺800 mm.截割完成后采用掘锚一体机按照设计的支护参数支护顶板及巷帮。

2) 完成B区域内煤体截割及支护后进行A区域煤体截割,一次截割宽度5.0 m,截割高度3.8 m,截割进尺800 mm.截割后按照预先设计的支护参数完成A区域顶板及巷帮岩体支护。

3) 继续进行A区域内煤体截割,一次截割宽度5.0 m,截割高度3.8 m,截割进尺800 mm.然后按照预先设计支护参数完成顶板及巷帮支护。

4) 完成A区域内煤体截割后进行B区域煤体截割,并进行支护,通过B、A区域迈步式截割实现大跨度切眼掘进并降低切眼围岩支护难度及围岩变形量。

2.2 切眼围岩支护

根据2502工作面切眼围岩岩性以及以往大跨度切眼支护经验,切眼采用锚网索支护方式并通过木垛强化顶板支护,具体切眼支护断面见图3.

图3 切眼支护断面(单位:mm)

1) 顶板支护参数。B区顶板采用6根规格为Φ22 mm×2 600 mm的螺纹钢锚杆、4根规格为Φ22 mm×7 300 mm的钢绞线锚索、900 mm×2 800 mm的金属网进行支护,锚杆及锚索布置间、排距分别为800 mm×800 mm和1 000 mm×800 mm;顶板6根锚杆采用六孔钢带(型号W280/3×4270-6)连接,锚杆及锚索均垂直顶板布置。

A区顶板采用与B区顶板规格一致的锚杆及锚索进行支护,在掘进完成A区后铺设规格为900 mm×2 800 mm的金属网与B区顶板金属网连接;A区顶板采用7根螺纹钢锚杆、5根钢绞线锚索支护,锚杆及锚索间排距分别为800 mm×800 mm、1 000 mm×800 mm;顶板7根锚杆采用七孔钢带(型号W280/3×5070-7)连接,锚杆及锚索均垂直于顶板布置。

顶板锚杆用1支K2360加1支K2335树脂锚固剂锚固,锚索用3支K2360加1支K2335树脂锚固剂锚固。

2) 巷帮支护参数。在切眼进行迈步式掘进区间,由于A区和B区间巷帮在短时间内就需要截割,同时考虑5号煤层赋存稳定、煤体稳定性较强的特点,对A区和B区间巷帮不进行支护。由于A区靠近采面,B区靠近煤柱,因此在A区采面帮即A区右帮,B区煤柱帮即B区左帮分别采用玻璃钢锚杆、螺纹钢锚杆进行支护。支护采用的玻璃钢锚杆规格为Φ24 mm×2 600 mm、螺纹钢锚杆规格为Φ22 mm×2 600 mm,巷帮一排布置6根锚杆,其中上部的5根锚杆间距、排距均为800 mm×800 mm,巷帮靠近顶板的锚杆有30°外插角;在巷帮靠近底板300 mm位置布置1根锚杆,锚杆有30°外插角。

3) 顶板木垛补强支护。在A区及B区距离左右两帮各1 400 mm位置处采用木垛进行补强支护,木垛采用规格为1 200 mm×220 mm×220 mm的枕木堆砌而成,木垛间隔为5 m.木垛架设滞后掘进迎头距离在25 m以内,木垛间相邻的枕木应固定牢固,靠近顶板的枕木通过木锲子来确保与顶板接触密实。

3 现场应用效果分析

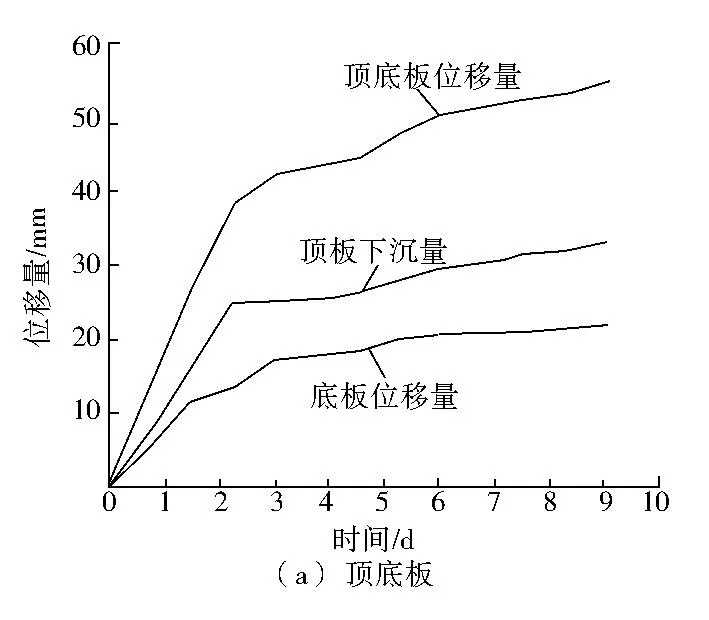

2502工作面切眼采用迈步式掘进方式,即通过A区、B区分次截割,可将截割断面缩小至EBZ200M-4掘进一体机一次截割范围内,降低截割风险,并通过缩小一次截割面积降低顶板支护难度。切眼顶板综合采用锚网索方式进行支护,并通过木垛方式进行补强支护。现场应用后,2502工作面切眼掘进进尺速度达到了10.4 m/d,耗时25 d即完成了切眼掘进。在2502工作面切眼掘进期间布置测点对围岩变形量进行了监测,具体监测结果见图4.

图4 围岩变形曲线

从监测结果看出,2502工作面切眼支护完成后,围岩变形量在短时间内即趋于稳定,其中切眼顶底板、两帮变形量最大值分别为58 mm、53 mm,围岩变形量在允许范围内,表明现场使用的支护技术可实现大断面切眼围岩变形的有效控制,为后续采面开采设备安装创造了良好条件。

4 结 语

为实现2502工作面切眼快速掘进,为采面回采赢取时间,提出将一次成巷技术应用到切眼施工中。由于切眼断面大,为满足EBZ200M-4掘进一体机掘进需要减少掘进围岩支护难度,将切眼分为A、B两个区域并通过左右迈步式截割方式实现成巷。切眼顶板采用锚网索+木垛方式进行支护,巷帮则采用锚网方式进行支护。现场应用后,2502工作面切眼掘进进尺速度达到了10.4 m/d,耗时25 d即完成了切眼掘进,期间未出现顶板冒落、变形量大、巷帮片帮等问题。切眼顶底板、巷帮最大变形量分别控制在58 mm、53 mm以内,围岩变形量整体较小,可满足煤炭开采设备后续安装需要。