可控冲击波煤层增透与注气驱替瓦斯治理

2024-04-10王俊虎

王俊虎

(山西焦煤西山煤电 杜儿坪矿,山西 太原 030022)

目前煤层增透技术主要依靠增加钻孔密度、数量,利用孔壁对煤层泄压的工艺技术。此工艺未对煤层造成大的伤害,但对煤层的增透力度不够,在孔周围形成的裂隙难以深入煤层内部,所以抽采量衰减很快。可控冲击波增透煤层时,有多个参数可供选择,在不伤害煤层的前提下,沟通煤层中的裂隙,起到有效增透的目的。控制增透效果的主要参数有:冲击波的强度、单点冲击波作业次数、增透作业段间距[1]。

注气驱替技术主要是利用气体的驱动作用和置换作用,促进瓦斯的解吸扩散,提高瓦斯采收速率。目前注气驱替效果不好,主要原因是注入气体没有形成丰富的渗流通道[2],而通过可控冲击波对煤层增透以后,可显著改善煤层渗透性能。注入高压气体提高了煤层能量,加快了煤层瓦斯的渗流速度,进一步促进了瓦斯的解吸扩散,缩短了瓦斯采收时间,有利于矿山瓦斯治理。

1 地质概况

杜儿坪煤矿主采8号煤层,平均煤厚4.59 m,倾角3°,f值为1~2,顶板为石灰岩,底板为细砂岩。依据沈阳煤科院的瓦斯参数鉴定报告,8号煤吨煤瓦斯含量为6.94~10.98 m3,煤层透气性系数为1.1~1.27 m2/MPa2·d.煤层孔隙率为3.55~5.71,属可以抽放-较难抽放煤层。预抽时间长、瓦斯抽采率低、采掘接替紧张、工作面瓦斯治理困难等问题,已经严重影响了矿井的正常生产接续。

2 增透工艺设计

1) 根据冲击波产生装置的结构参数,设计可控冲击波增透技术在杜儿坪煤矿8号煤层增透时的试验孔参数、试验孔布置方式、抽采数据监测方案和冲击波增透工艺方案。获得增透试验前后试验孔瓦斯初始流量和瓦斯衰减系数,通过不同点位、不同冲击次数的对比,比较孔中瓦斯初始流量、瓦斯衰减系数与观测孔距离的变化,分析增透工艺的有效范围,为冲击波增透效果提供现场试验设计参数。

2) 根据杜儿坪煤矿煤层物性和瓦斯抽采规律,在8号煤层北一胶带机大巷后部瓦斯抽放钻孔中,设计两轮实验。其中第一轮以单个钻孔的抽采数据验证作业工艺参数,并研究有效作用范围;第二轮以区域抽采数据验证作业工艺参数,并研究有效作用范围,进行可控冲击波增透与注气驱替瓦斯治理试验[3]。

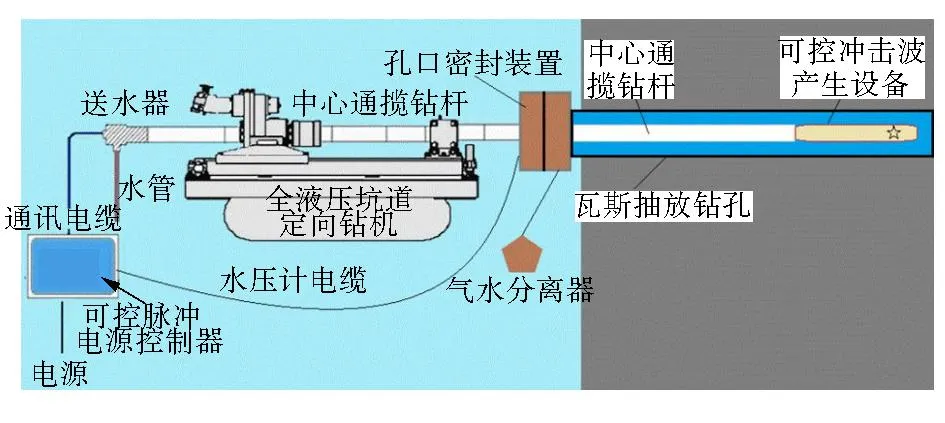

3) 增透设备入孔及封孔。使用全液压定向钻机及配套Φ73/89 mm中心通缆式钻杆辅助将可控冲击波产生装置推送/抽出钻孔,钻机辅助推送示意如图1所示。①移动定向钻机,为设备入孔腾出空间。首先将可控冲击波产生装置送入孔内,操作钻机将钻杆与可控冲击波产生装置连接,拧紧后开始向孔内推送,送入深度以连接杆数量和增透设备长度进行计算;②在推送期间,必须保证钻机夹持器牢靠地夹紧钻杆,严禁设备入孔期间转动,并且推送时钻机油压控制在4 MPa以内;③可控冲击波产生装置到达孔内设计位置后,开始安装孔口密封装置,与封孔管法兰盘进行对接; ④往钻孔内注水,待孔口出清水无煤渣后,孔外脉冲电源控制器加电准备作业,人员撤离钻场,警戒,开始电脉冲增透作业。

图1 钻机辅助推送作业简图

3 数据监测

根据实施计划,按期完成所需钻孔施工后,每一个钻孔接通单独的孔板流量计,所有试验孔接通一个用于监测总流量的孔板流量计。在钻孔施钻的同时,对煤体瓦斯压力、瓦斯含量等相关参数进行测定,作为增透作业前的原始样本。作业前的抽采数据检验,使用现有的技术手段获得施钻期间钻孔区域煤层的瓦斯含量、透气性系数等相关参数。增透和观测钻孔各安装1个单独孔板流量计,每组钻孔安装1个总量阀门与孔板流量计进行观测,在全部试验组总管路上安装1台在线监测设备进行实时在线监测,抽采管道内的负压参数以该矿现行参数进行控制。

4 作业工艺和方案

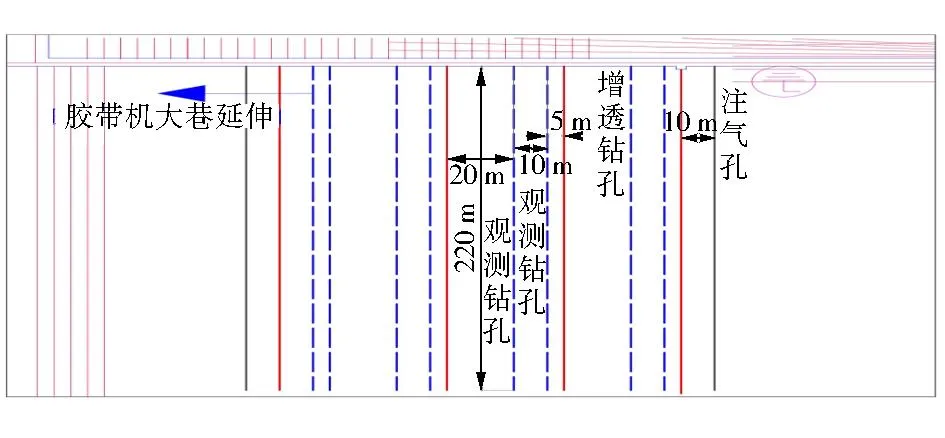

本次可控冲击波增透试验在北一胶带机大巷后部开展,根据实验方案施工增透及观测钻孔。选定的试验区域内有足够的通风、供水、供电和瓦斯抽放、监测系统,具备冲击波作业条件。第一轮试验区域钻孔布置如图2所示。

图2 第一轮试验区域钻孔布置图

现场试验分为两轮开展,第一轮试验由4个增透钻孔组成,在每个瓦斯增透钻孔的不同间距上安排2个观测钻孔,在Z-1和Z-4两个增透孔外侧安排两个注气孔B-1、B-2.第二轮实验为区域验证,设计6个钻孔,分别编号为Z-5~Z-10,其中Z-5号为抽采孔,与Z-6号间距为10 m,Z-10号为注气孔,与Z-9号间距为10 m,Z-6~Z-9号为增透钻孔,每个钻孔间距为15 m.Z-6~Z-9号增透后,Z-7号、Z-8号、Z-9号分别连接抽采系统直接抽采,Z-6号作为注气孔间歇注气,Z-5号作为抽采孔抽采。

在第一轮试验中,4个本煤层增透钻孔编号依次为Z1~Z4;8个本煤层观测钻孔,编号依次为G1~G8,增透与观测钻孔的孔深为200 m.在Z-1号和Z-4号两个增透孔外侧安排两个注气孔B-1、B-2,与普通抽采钻孔直径相同,孔深也为200 m.第二轮设计6个钻孔,编号依次为Z-5~Z-10号,Z-6~Z-9号为本煤层增透钻孔,Z-6号孔先进行增透后作为注气孔使用,Z-5号作为抽采孔使用,Z-10号作为注气孔使用。两轮次的钻孔共计需施工20个钻孔。

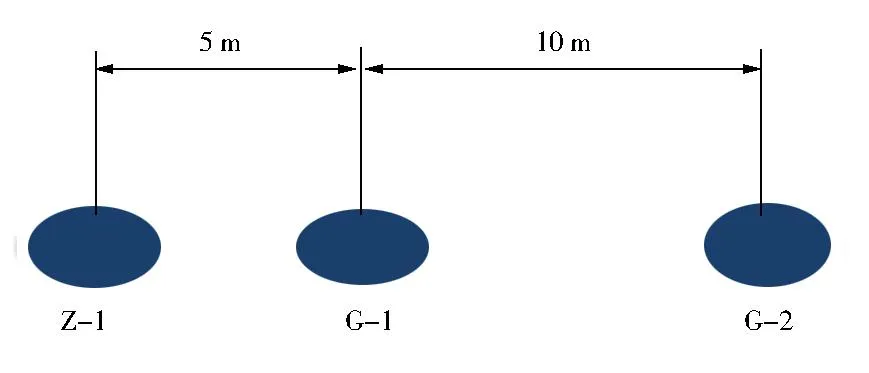

前3轮实验中,每轮分别进行3组参数的试验。即一个作业间距对应3种单点作业次数,并在不同距离上观察实验效果。钻孔布置示意如图3所示。

图3 钻孔布置示意

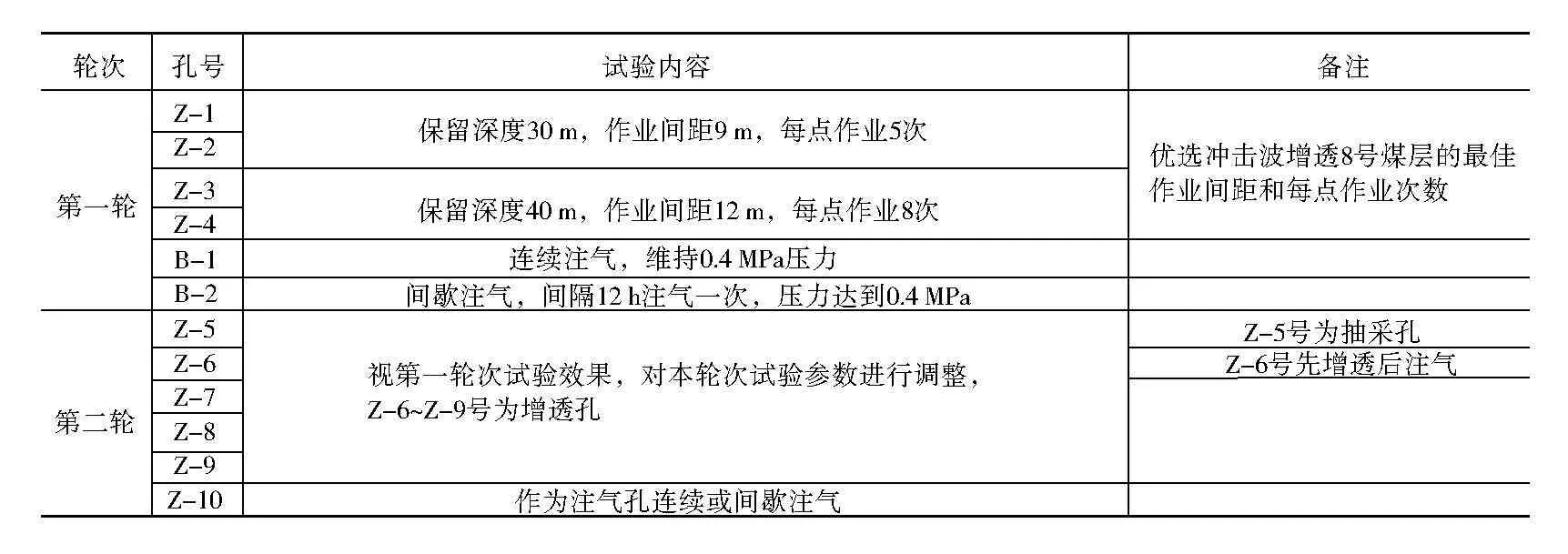

试验孔及观测孔的布孔间距、实验内容和实验目的如表1所示。

在第一轮井下增透试验中进行4个钻孔的验证性试验,用于探索适用于目标煤层的可控冲击波作业参数,钻孔组间距20 m.在Z-1号右侧10 m处打平行钻孔,作为注气驱替实验孔,要求孔径为133 mm,孔深200 m,使用内径133 mm的封孔管封孔10 m,封孔管孔口应有Φ133 mm的法兰盘;Z-1号、Z-2号钻孔作业参数以前期工作为基础,对试验孔开展增透试验。试验孔中单点作业5次,作业间距每9 m为1个作业点,同时对孔口保留30 m不作业。观测孔分别距离试验孔5 m、10 m,试验孔与观测孔处于同一水平线上。Z-1号钻孔增透作业后,退出设备并排干孔内的集水,与抽采管路连接进行抽采。Z-1号钻孔接入抽采系统后,B-1号注气孔连接空压注气管路,保持0.4 MPa压力连续注气驱替。Z-3号、Z-4号钻孔作业参数调整目的:孔口保留40 m不作业,作业点间距扩大为12 m,每个作业点作业8次。以分散作业点间距,增加单点作业次数增加钻孔增透的效果。 Z-4号钻孔增透作业后,退出设备并排干孔内的集水,接入抽采系统; B-1号注气孔待Z-4号钻孔接入抽采系统后连接压风管路,保持0.4 MPa压力间歇注气驱替。由于Z-1~Z-4号钻孔打钻时间相隔较长,要记录实验开始前已打钻孔的瓦斯抽采量。

表1 井下增透试验轮次及组次

在第二轮增透驱替试验中,根据第一轮作业期间钻孔变化及后期抽采量变化情况,对本轮次钻孔开展作业,验证最优作业参数和增透抽采效果,试验组间距30 m.

5 增透效果检测及经济效益

根据项目约束性指标,将增透作业钻孔与不增透的常规钻孔抽采效果进行对比,最终以达到或超过项目规定的约束性指标为评判增透作业效果的依据[4]。

其衰减变化规律通常用下式来描述:

qt=q0e-αt

式中:qt为自排时间t的钻孔自然瓦斯涌出量,m3/min;q0为自排时间t=0时的钻孔自然瓦斯涌出量,m3/min;α为钻孔自然瓦斯涌出量衰减系数,d-1;t为钻孔自排瓦斯时间,d.

q0和α值是通过测定不同时间的钻孔自然瓦斯涌出量并按上式回归分析求得的,并可以得到任意时间t内钻孔自然瓦斯涌出总量Qt.

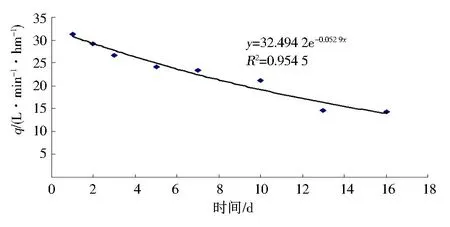

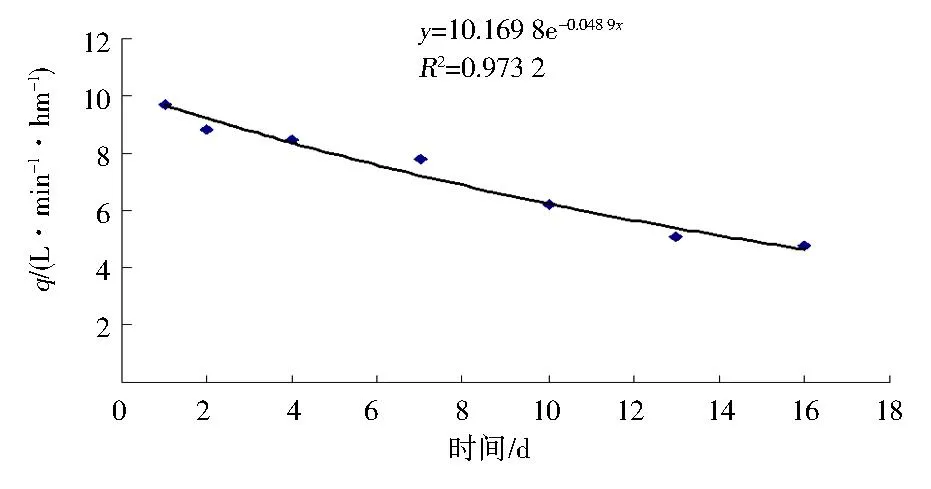

即:Qt=Qj(1-e-αt)

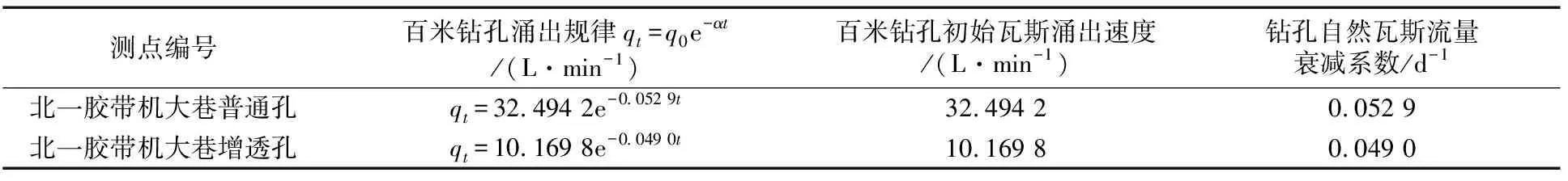

式中:Qt为时间t内钻孔自然瓦斯涌出总量,m3;Qj为钻孔极限瓦斯涌出量,Qj=q0/α, m3.瓦斯流量变化曲线如图4、图5所示,钻孔瓦斯流量衰减系数的测定结果如表2所示。

表2 煤层瓦斯自然涌出特征计算结果

图4 普通钻孔瓦斯流量衰减曲线

图5 增透钻孔瓦斯流量衰减曲线

从表2及图6中可以得出,煤层采用可控冲击波煤层增透与注气驱替技术后,百米钻孔初始瓦斯涌出速度降低了22.324 4 L/min,钻孔自然瓦斯流量衰减系数降低了0.003 9 d-1.目前第一实验阶段已经初步开展,通过实验选取最佳的驱替压力[5]。从目前所打钻孔可以看出,北一胶带机大巷通过实施抽采负压13 600 Pa,节流350 Pa,瓦斯抽采体积分数为45%,抽采纯量为8.03 m3/min.抽采纯量提高了3.72 m3/min.全年发电量提高了6 397 568 kW·h.统计分析不同驱替方式对增透煤层瓦斯抽采量的影响,选择合适的驱替方式。通过评价增透孔注气驱替与注气孔直接驱替达到的瓦斯治理效果,优化联合治理瓦斯方案。结合水力压裂技术,提高矿井抽放量。