永智煤矿综采工作面智能化技术研究与应用

2024-04-10李正合王雁峰越二亮

李正合,王雁峰,越二亮

(准格尔旗永智煤炭有限公司,内蒙古 鄂尔多斯 017100)

随着信息技术的不断发展和煤矿矿用装备的更新换代,煤矿正从机械化换人、自动化替人逐渐向智能化无人开采方向迈进。方新秋[1]分析了无人开采需要解决的关键技术;王国法[2]提出了煤矿智能化是煤炭工业高质量发展核心技术支撑的科学思想,阐述了煤矿智能化的定义和总体要求,明确了煤矿智能化发展的目标;张科学等[3]分析了工作面调斜控制的内在根本原因和外在诱发原因,并通过工业测试验证;贺海涛[4]提出了综采工作面智能化开采系统架构,并指出3项关键技术:采煤机智能化割煤技术、液压支架自适应控制技术和综采工作面直线度控制技术。葛世荣[5]提出了完整的煤矿机器人技术体系框架,分析了煤矿机器人的防爆设计、机械系统创新、动力驱动、智能传感、定位导航、井下通信等共性关键技术研究进展。崔耀等[6]研究了大采高工作面智能开采工艺、智能设备配套,建立大采高工作面多设备协同作业控制机制,并在上湾煤矿8.8 m超大采高工作面进行了应用。

综合现阶段的研究成果,智能开采建设及应用虽已开始普及但仍处于起步阶段。本文以永智煤矿5101综采工作面为背景,对综采工作面智能化展开研究与应用,以推进矿山智能化建设,最终实现“人得解放,少人则安”的目的。

1 工程背景

永智煤矿生产能力为1.80×106t/a,现主采5-1煤,5-1煤平均煤厚3.88 m,煤层倾角1°~3°.5101工作面位于二水平5-1盘区,工作面设计长度为225 m,推进长度约为2 500 m,是永智煤矿建设的首个智能化工作面。该工作面现配备MG650/1620-WD型采煤机、ZY12000/26/52D液压支架、SGZ1000/2×700型刮板输送机、DSJ120/120/2×355型可伸缩带式输送机、SZZ1000/315型转载机、PCM200型破碎机、ZY2300型胶带自移机尾、BRW500/31.5型乳化泵、BPW400/16型喷雾泵。

2 采煤机系统智能化

5101综采工作面采煤机搭载了智能集成主控单元、采煤机巷道控制系统和机载外围传感器,实现了采煤机记忆割煤、远程控制、通信预警、状态监测与报警、故障诊断等智能化功能。采煤机智能化架构如图1所示。

图1 采煤机智能化架构

2.1 采煤机智能控制

采煤机具备记忆截割功能,按照学习的内容记录采煤机位置参数、滚筒轨迹等,进行智能化运算,实现采煤机的自动调高、卧底等功能。采煤机具有远程开启或停止记忆截割模式的功能:可实现学习记忆、自动操作、自动过程的在线学习修正,无限制的中断与恢复,自动控制的精度高,摇臂动作速度快且定位精确;可以在线修改设备进刀点、折返点等自动化系统工艺参数。

采煤机有就机操作、远程自动控制两种模式互锁功能,在本机模式下,不允许远程控制;在远程控制模式下允许就机控制,用以保证采煤机操作的安全性。运行前采煤机对基本模块进行状态检测,电机启动预警,在自动操作模式下,对各关键传感器和执行环节工作状态实施连续监测,异常时报警或退出自动模式。采煤机自动记忆截割模式下,各项操作均可人工干预,人工干预具备较高的优先级。当工作面环境发生变化,记忆数据与实际数据差距较大时,记忆截割停止运行,并可通过人工干预方式修改记忆截割轨迹。当自动化开采发生故障,需进行采煤机远程急停时,可使用软件控制急停方式,该方式自动化控制系统通过通讯方式向采煤机机身控制箱发出指令,使采煤机截割电机断电,牵引停止。在远程控制状态下,采煤机需要与自动化控制系统主机进行握手通讯。如通信不正常,采煤机立即报警并停机。

2.2 采煤机状态监测

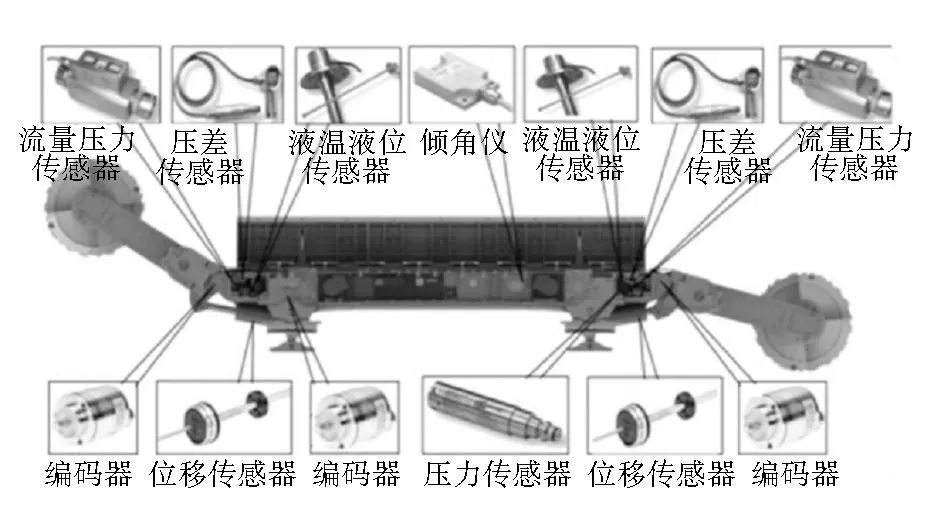

通过安装的采煤机外围传感器,可实时显示各工作电机运行电流、温度、液压系统压力、油箱油位、水路压力、冷却水流量、设备故障信息实现异常报警和保护;可实时显示滚筒高度及卧底量,限制采高、卧底,实现自动调高;实时监测并显示采煤机的行走速度和定位采煤机位置,并提供与支架联动、区域限速、端头限制功能;实时监测采煤机的俯仰角度及采煤机行走方向的工作面倾角,并可以实现俯仰采限制,外围传感器布置如图2所示。

图2 智能化采煤机外围传感器布置示意

3 支护系统智能化

3.1 电液控制系统智能化

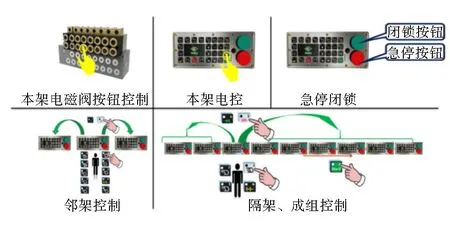

液压支架装备有电液控制器、倾角传感器、电磁阀驱动器、红外线接收器、压力传感器、位移传感器,单架配置如图3所示。液压支架通过电液控制系统进行控制,具有下述控制功能:

图3 液压支架单架配置图

1) 单架控制功能:邻架控制,隔架控制,计算机远程控制移架、推溜、喷雾等动作。

2) 成组控制功能:以工作面的任何一个支架为操作架,向左或向右连续相邻的若干个支架为一组,执行支架的某一单动作或联合动作:成组移架、成组推溜、成组喷雾等。操作的具体架数可人为设定,系统需满足同时不少于3架支架同时交叉移架的需求。系统须具有群组协同控制功能。电液控制器功能示意如图4所示。

图4 电液控制器功能示意

3) 具有平衡千斤顶浮动功能。立柱动作时可同时开启平衡千斤顶功能调整液压支架顶梁平直。

4) 割三角煤自动化功能。依据采煤机割煤工艺可以实现割三角煤支架、刮板机的自动化协同运行。

5) 消除运输机间隙功能。每次推溜之前,通过消除运输机长孔和推移杆之间的间隙,保障推移行程的精确性和保障工作面平直。该功能配合支架双速逻辑控制阀使用,实现支架推移的精准控制,对推移油缸精准控制精度为小于10 mm,最终保证工作面达到良好的找直效果。

3.2 智能自动补液系统

电液控制系统可实现实时自动补液状态监测与预警,及时自动补液以保证初撑力。支架在正常支撑的情况下,因顶板松动等原因导致立柱下腔压力低于设定值时,电控系统自动发送升柱指令将立柱压力补充至初撑力,当支架控制系统与井下主控计算机断开后,通过操作控制器仍能完成各种操作功能和操作模式的设置,人工手动操作优先。

3.3 矿压监测与分析系统

电液控制系统实时监测全工作面矿压,控制顶梁和顶板平行,保障支护质量。系统将工作面顶板压力监测结果,推移油缸行程,采煤机位置、方向等数据传输至集控中心,即时生成矿压监测报表,通过对工作面支架的立柱压力进行分析,可得到工作面支架单架及整体压力趋势,实现矿压分析并对顶板初次来压和周期来压进行预警。

3.4 采煤机与液压支架联动

液压支架上的电液控制器配备远程通信和控制功能的通信接口,能够与综采智能化控制系统进行双向通信,向综采智能化控制系统传输液压支架的状态、工作面采高、推移行程、立柱压力、支架伸/缩高度、倾角、位置等数据。电液控制器可接收并执行由电液控制系统传输过来的调整刮板运输机直线度的指令。可根据采煤机位置和行走方向跟随采煤机完成自动推溜、自动移架、自动伸收护帮、自动反冲洗、自动喷雾。

4 综合保障系统智能化

4.1 智能集控中心

在井下建设有集控中心和地面建设分控中心,实时监测采煤机、液压支架、供电系统、泵站的工况、运行环境数据和故障信息,设备故障时进行报警,并显示故障错误信息,具备故障的记录和诊断分析功能,当设备运行异常时,可以通过人工干预手段对设备进行远程干预。对重点区域进行定点视频监控,在采煤过程中,对煤机前后滚筒区域跟机视频监控。集控中心可完成工作面设备顺序启停和急停,实现对采煤机、液压支架的远程控制和工作面运输机、转载机、破碎机集中自动化控制。

4.2 集成供液控制系统

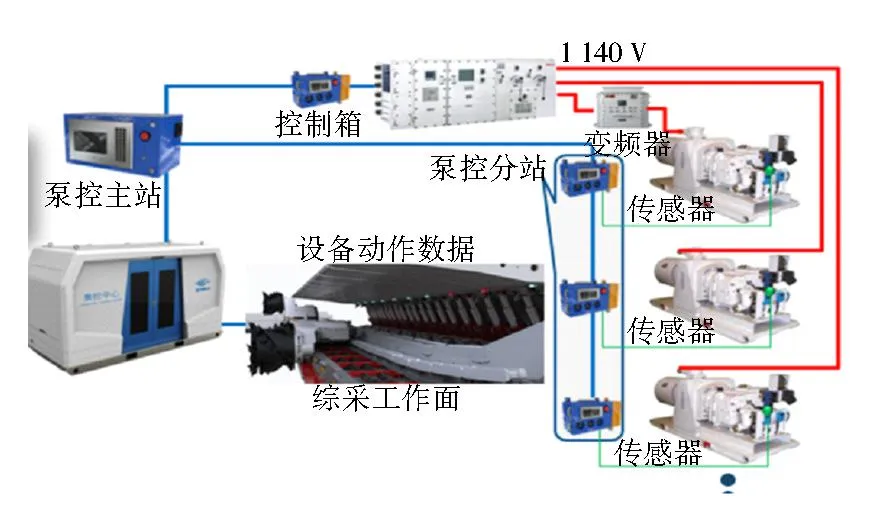

集控中心通过与泵站乳化液配比控制器的通信,实现泵站自动化配置的实时状态监测,实现乳化液泵、清水泵的远程控制,通过变频器调节泵流量,保证工作面乳化泵出口压力的恒定。

泵站系统及乳化液配比装置的相关运行数据经过数据通讯传输给集控中心,并在自动化主机上进行显示,显示内容需包含:泵站工作状态、控制模式、泵站油温、油位、出口压力及压力差、液箱液位以及乳化液配比质量浓度等,同时具备泵站运行故障报警的显示功能。泵站系统远程控制,实现单台乳化泵启停、单台清水泵启停、自动配比启停、泵站联动启停以及泵站系统急停功能,可根据液压支架需求,实时启动单泵或多泵,并可对乳化泵变频器进行远程调节。泵站及泵站控制系统配置图如图5所示。

图5 泵站及泵站控制系统配置图

4.3 工作面自动找直系统

工作面自动找直系统包括陀螺仪、软件等。找直系统安装在采煤机上,利用高精度惯性定位装置实现精确到300 mm工作面对齐调直控制。采用精小化自动找直信号接收装置,便于安装布置煤层支架。高精度陀螺仪与采煤机位置测量系统相连。采煤机能将高精度陀螺仪获取到的采煤机行走状态数据通过无线方式发送给工作面电液控制系统的控制器,通过工作面以太网传输至控制平台。智能控制系统分析后得出采煤机割煤曲线和运输机全长度位置曲线。通过采煤机推移行程数据、采煤机自身编码器和惯性导航对数据同时进行校准,系统生成刮板运输机位置曲线。电液控制器执行控制平台发出的调直指令,通过精准推移,达到工作面调直的目的。

5 应用效果

5101智能化综采工作面建成以后,应用效果良好。井下生产班作业人员由原来的13人减少到了4人(支架和煤机巡检工各1名,井下集控台司机1人,机动人员1人)。智能化生产过程中人工干预率小于5%,且完全能够保障产量和质量。人员数量得以大幅度减少,人员工效得到了大幅度提高。

6 结 语

1) 采煤机通过智能集成主控单元、采煤机巷道控制系统和机载外围传感器对采煤机进行智能控制,实现了采煤机记忆割煤、状态监控;液压支架通过电液控制系统实现了智能控制、自动补液、工作面矿压分析,通过与综采智能化控制系统连接,实现了采煤机与液压支架的联动。

2) 综合保障系统包括智能集控系统、智能集成供液控制系统和工作面自动找直系统,保障了综采工作面各系统的状态监控、调节和正常运转。5101综采工作面各系统的联通,使工作面具备智能化水平,减少了工作面作业人员的数量,提升了人工工效。