沿空留巷切顶爆破卸压技术研究与应用

2024-04-10宋虎森武少鹏

宋虎森,武少鹏

(潞安化工集团 安全管理部,山西 长治 046204)

长壁式采煤工艺广泛应用于井下采煤工作面,并且获得了较高的产量和效益。但在前人的矿山开采和理论研究中发现,长壁采煤容易造成基顶破裂、结构失稳、地面出现阶梯式沉降、来压动态载荷显著等现象。与此同时,长壁采煤通常都会要求留设煤柱,尤其是在工作面走向长度不断增大的情况下,残留煤柱的留设同样会造成巨大的资源浪费[1]。

为解决预留煤柱造成的资源浪费、巷道变形等问题,近几年,大力发展沿空留巷的无煤柱开采和切顶卸压成巷技术,对提高煤层采出率,减轻煤炭经济行业的下行压力,促进矿区的可持续发展,具有重要的意义[2]。为此,本文以夏店煤矿3118工作面的切顶卸压成巷技术实验作为研究背景,对切顶卸压技术的原理、工艺流程、问题及改进措施进行了详细分析和总结,并提出了相应的解决措施。

1 地质概况

夏店煤矿3118工作面位于3号煤层31采区,走向可采长度261 m,倾向长度235 m,平均煤厚6.8 m,采高(3±0.2)m,可采储量587 813.8 t.3118工作面西部为实体煤,北部为31采区大巷,东部为3116工作面,南部为实体煤。3118工作面底板标高+482~+498 m,埋深416~438 m.3118工作面直接顶为细粒砂岩,厚5.5 m;直接顶上部为中粒砂岩,厚12.2 m;直接底为砂质泥岩,厚1.8 m;老底为细粒砂岩,厚12.5 m.

2 切顶爆破卸压技术

2.1 工作面顶板破断特征

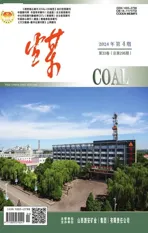

长壁式工作面开采过程中,在顶板的中心和两侧的中间,会有两条断裂线Ⅰ1,Ⅰ2.图1为基本顶的“O-X”破断模型。之后顶板的边缘会形成一条断裂线Ⅱ,与顶板的Ⅰ1,Ⅰ2断裂线连接,形成一条“O”型的断裂线Ⅲ.最终,顶板上的岩层会沿断裂线分裂,形成“X”型断裂带,并最终形成1块体和2块体。采场基本顶在碰到掉落的矸石后,运动会慢慢平缓,基本顶在初次破断后形成类似于椭圆形的平衡拱,从而形成断裂线。

图1 基本顶的“O-X”破断模型

在开采活动持续进行时,顶板破断过程当中可能会出现周期性的崩塌,从而形成断裂线Ⅰ2和Ⅱ.这些断层将形成周期性的顶板垮落,在顶部形成了一个新的结构部分,见图1中的1和3.

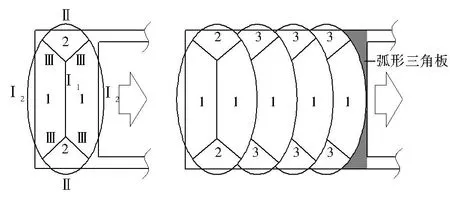

在断裂过程中,顶板会出现1个弧形三角板,在工作面的后方形成。这个弧形三角板由“O”型破断引起,由“O”形裂缝、煤壁侧顶板、工作面以及前方顶板共同构成。随着工作面的推进,弧形三角板会在“X”型破断的影响下演变成结构块1和结构块3.图2为弧形三角板结构示意。

图2 弧形三角板结构示意

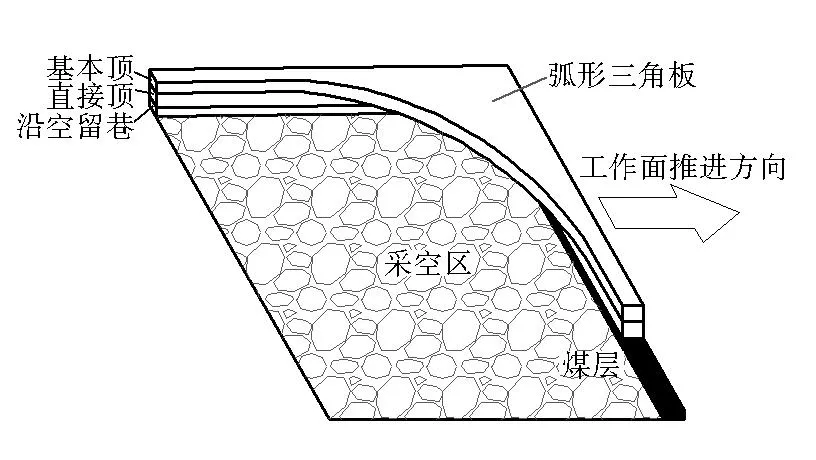

2.2 采空区残留边界特征

在每一个崩塌周期,崩塌厚度都会逐渐增大,且受“支撑效应”作用的影响,在采空区的固定边界线之上,会产生不规则的残留顶板边界线,这些残余的悬挂顶板将在下一次崩塌时产生第二次坍塌。采空区残留边界示意如图3所示。

图3 采空区残留边界示意

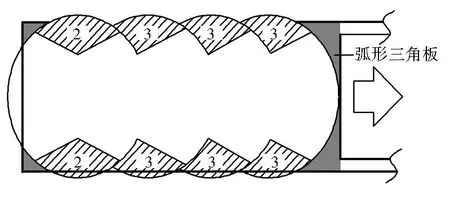

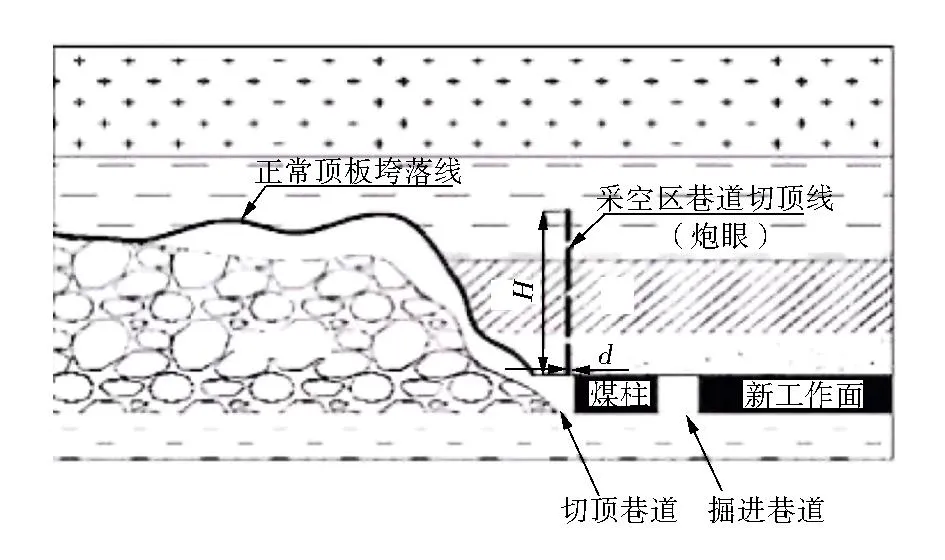

2.3 切顶卸压护巷技术

本项目拟采用切顶卸压护巷技术,在巷道煤帮侧沿巷道整个轴线方向进行预断,形成1条裂隙,使老顶在该裂隙中随工作面推进而迅速切下,从而隔断 A、 B两个块体的连通性,为相邻巷道的围岩控制提供有利的应力环境。这种技术产生的效果有两个:首先,它能促进采空区顶板沿裂隙迅速垮落,使老顶垮落触矸提早稳固,减小老顶剩余支撑压力;其次,在一定程度上消除了上、下两层老顶之间的水平联系,减轻了B层“圆弧三角形板片”旋转不稳定性的影响,同时也消除了剩余支撑压力的影响。这样,当邻近的巷道顺利进行了切顶卸压后,煤层中的压力值显著下降时,支护难度大幅降低,还可以节省支护费用。邻空巷道巷旁切顶卸压示意见图4.

图4 沿空掘巷巷旁切顶卸压示意

3 爆破切顶技术方案

1) 根据工作面地质条件,3118工作面的直接顶为细粒砂岩,厚5.5 m,直接顶上部为中粒砂岩,厚12.2 m.因此,12.2 m厚的中粒砂岩是本次切顶和卸压的目标。使用顶部切割和卸压技术,确定爆破后的钻孔距离为200 mm.即得出钻孔倾角α向工作面后方倾斜90°,钻孔倾角β垂直顶板85°.钻孔位置S和倾角α示意如图5所示。

图5 钻孔位置S和倾角α示意

2) 因确定沿空留巷顶板预裂切缝高度H0是煤层顶板中粒砂岩的上边界,确定切缝高度为21.6 m.钻孔深度H1可通过式(1)计算:

(1)

式中:H0为巷道顶板K2上边界高度,取21.6 m;α为钻孔与水平方向的夹角,取90°;β为钻孔与水平方向的夹角,取85°.经计算取整后,预裂切缝钻孔深度为23 m.

3) 根据顶板情况,从工作条件、工人的操作习惯和对顶板爆破切顶效果的要求出发,选择直径为55 mm的钻孔,并将钻孔间距维持在800 mm.为实施卸压作业,选用适合该作业的特殊顶板钻机,配Φ55 mm的钻头及Φ42 mm的钻杆。

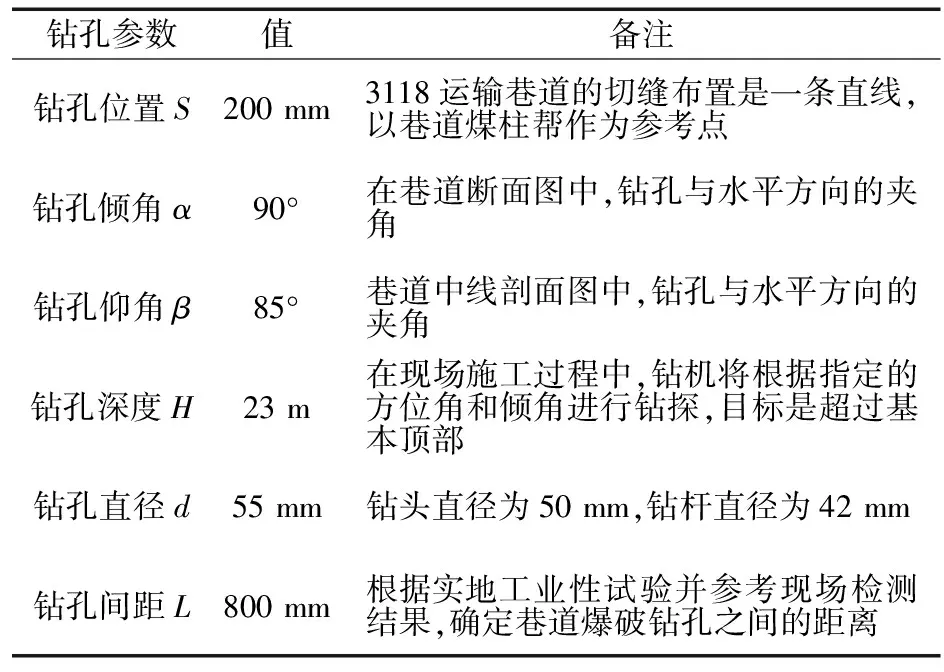

4) 根据上述设计,确定钻孔设计参数如表1所示。

表1 钻孔设计参数

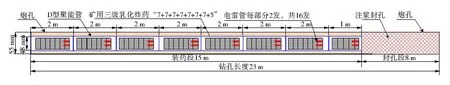

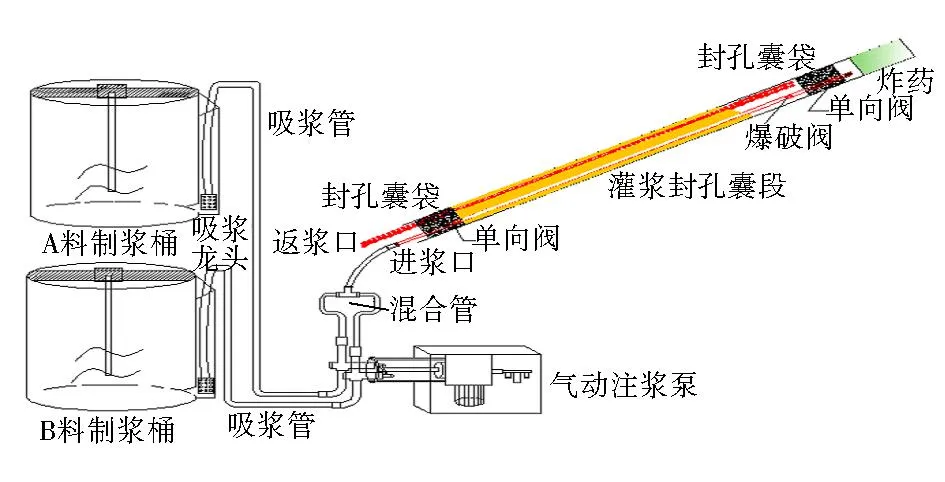

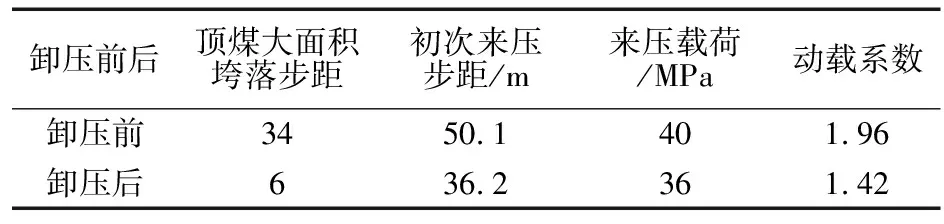

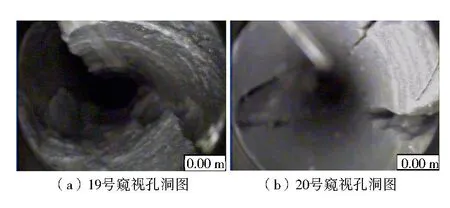

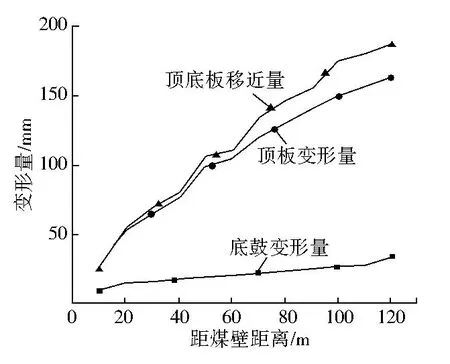

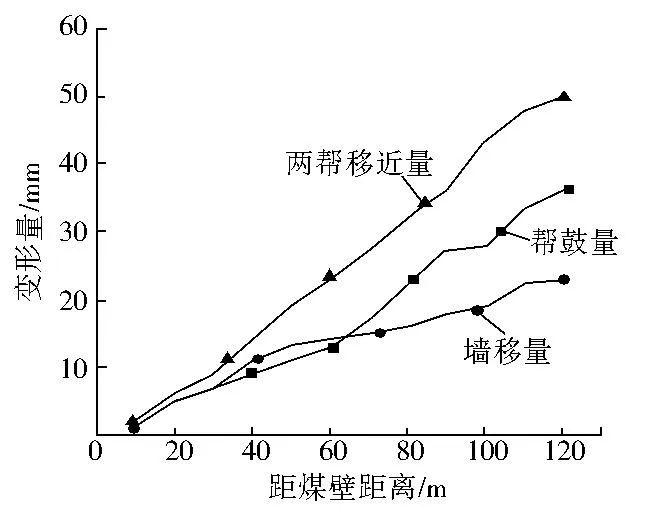

5) 炸药选用矿用三级乳化炸药,长200 mm,质量0.2 kg,直径32 mm.根据工程经验,不耦合系数的合理范围为:1.30 6) 装药段长度L1={2H/3}=15 m,封孔段长度L2=H-L1=8 m. 根据地下工程爆破经验公式,每个孔的装药量为: Q=kHq (2) 式中:Q为单个孔药量,kg/孔;H为钻孔深度,取23 m;k为装药系数,取2/3;q为装药集中度,取0.7 kg/m. 代入上式得:单个孔装药量为10.7 kg.换算成药卷数量N=10.7/0.2=54卷(取整)。现场试验过程中,根据爆破效果及时调整装药量。 爆炸段内钻孔长度为15 m,使用三级水胶炸药,并配以毫秒延时的电雷管炸药,每个孔54卷.钻孔采用D型聚能管装药进料,D型聚能管外径48 mm,分为6根2 m和1根1 m.自上而下的装药结构为“7+7+7+7+7+7+7+5”,每个部分有2个发电雷管。封孔长8 m,并用注浆方式将孔洞封闭起来。全部装药都是正向装药,孔内电雷管并联,孔间串联。每次起爆使用相同段别的雷管,每次炸孔5~10个。装药及封孔示意如图6所示。 图6 装药及封孔示意 7) 将两种不同的料加入到搅拌桶中,按照质量比为1∶1将水灰搅拌成浆状物,再将封孔囊袋放入孔内。连接管路后,开动气动泵,开始注入浆液,浆液经过三通混合后送入钻孔。注浆完成后,连接爆破线路,等待30 min凝固后,即可起爆。封孔系统示意如图7所示。 图7 封孔系统示意 1) 矿压分析。3118工作面采用爆破切顶卸压后,基本顶初次来压各项参数比卸压前明显减小。具体情况如表2所示。 表2 卸压前后基本顶来压情况 分析表2可知,通过对3118工作面进行爆破切顶卸压后,可使初次来压步距减少13.9 m,动载系数下降0.54,顶煤的大面积垮落减少了28 m,初次来压、初次放煤时间变短,来压强度减小,防止了大范围悬顶垮塌的发生。 2) 爆破钻孔窥视。为检验爆破切缝效果,需对爆破钻孔进行窥视。通过窥视结果可以看出,在采用设计方案预裂爆破后,切顶孔内可以明显观察到聚能爆破后产生的纵向裂纹,越往深部裂缝缝隙越大,出现塌落的岩块说明切顶爆破成缝效果良好。根据钻孔窥探结果可知,3118工作面采用爆破切顶后,钻孔的孔壁上有明显的裂缝,这些裂缝由工作面采动所致,彼此贯通。采空区内的顶煤悬挂在这些贯通的裂隙中,并随断层一起垮落,从而提高了煤层的回收率。窥视结果如图8所示。 图8 窥视结果 3) 切顶效果分析。分段爆破,取测点结果分析巷道收敛变形,该测点位于407号墙体处,距巷口约100 m,变化规律如图9、图10所示。 图9 测点顶底板移近规律 图10 测点两帮移近规律 通过对实验数据的分析可以看出,在切顶过程中,顶底板位移和两帮位移分别为190 mm和50 mm,切顶后的顶底板位移与两帮位移比之前分别降低了71.2%和64.3%.由此可以看出,预裂爆破效果显著。该爆破方案的合理选择,不仅解决了采空区顶板压力与巷道变形较大的难题,还能有效地节省煤炭资源。 1) 针对3118采区沿空留巷存在的顶板压力大、矿压显现强烈、巷道变形大等问题,通过理论和实验分析,确定切顶爆破的关键参数。在此过程中对3118运输巷进行恒阻锚索加强支护和爆破切缝。 2) 通过对炮孔长度、炮孔间距和单孔装药量等几个因素的效果分析,给出了相应的合理区间。根据理论分析,得出了合理、有效的爆破参数。通过对3118工作面进行爆破切顶卸压后,可使初次来压步距减少13.9 m,动载系数下降0.54,顶煤的大面积垮落减少了28 m,使初次来压、初次放煤时间缩短,来压强度减小,防止大范围悬顶垮塌。 3) 通过对钻孔的考察,发现在爆破切顶后8 m左右的范围内,钻孔的孔壁上有明显的裂缝。这些裂缝由工作面采动所致,彼此贯通。采空区内的顶煤悬挂在这些贯通的裂隙中,并随断层一起垮落,从而提高了煤层的回收率。

4 爆破效果检验

5 结 语