金能煤业集中回风上山掘进面水力压裂过硬岩技术研究

2024-04-10孟紫文

孟紫文

(临汾市应急管理局,山西 临汾 041000)

巷道掘进是煤矿生产体系的重要环节[1]。随着机械设备的更新,巷道掘进效率也在不断提升,为煤矿企业安全、高效生产奠定了坚实的基础[2-3]。但是各个煤矿的地质条件千差万别,掘进难度也不尽相同,尤其是岩巷掘进期间,部分区域岩石硬度大,若采用掘进机强行掘进,机械设备的损耗非常大,有时若掘进机割不动,还需采用爆破的方式辅助掘进面过硬岩,不仅增加了工人的劳动强度,而且极大地影响了掘进效率[4-5]。本文以金能煤业集中回风巷为工程背景,对掘进面水力压裂过硬岩技术进行了分析研究。

1 工程背景

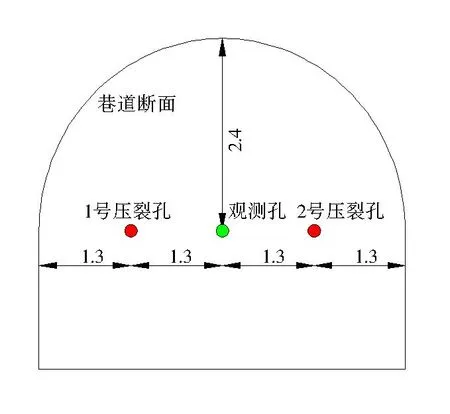

金能煤业有限公司隶属于山西焦煤霍州煤电集团。目前,正在掘进东翼集中回风上山,巷道总长度为1 306 m.东翼集中回风上山设计为矿井回风大巷,开口位置为+980 m轨道大巷11号点前142 m,沿135°30′53″方位施工,与现掘进的东翼集中回风上山贯通。巷道掘进方向左侧25 m为设计的一采区运输上山。巷道断面设计为直墙半圆拱形,采用锚网索喷+钢筋拱架的方式进行支护,巷道特征如表1所示。

表1 集中回风上山巷道特征

东翼集中回风掘进层位于2号煤底板,以砂质泥岩和细粒砂岩为主,其中细粒砂岩的主要成分为长石石英,分选中等,次棱角状,岩性坚硬。在掘进过程中,对掘进机截齿损耗非常大,而且极易损坏掘进机,极大地影响了巷道掘进效率。若使用传统的爆破方式进行掘进,不仅掘进效率低,而且工人劳动强度大。因此,提出采用定向水力压裂技术对硬岩进行预处理,以保证掘进机的掘进效率,降低设备故障率及截齿损耗量。

2 定向水力压裂工艺参数设计

2.1 钻孔方向

根据金能煤业的地质条件及相邻矿井的试验效果,确定采用径向切槽方式,即切槽方向与钻孔轴向夹角呈90°.根据现场压裂试验,起裂角与起裂压力随切槽角度的变化如图1所示。

图1 起裂角与起裂压力随切槽角度的变化曲线

如图1所示,切槽角度越小,则起裂压力越小,同时还有利于裂隙向切槽方向扩展、发育。因此,确定最佳切槽角度为0°,东翼回风上山遇硬岩进行水力压裂时,应沿着巷道最大水平主应力方向进行切槽,此时钻孔的轴向方向为巷道最小水平主应力方向。

2.2 切槽半径

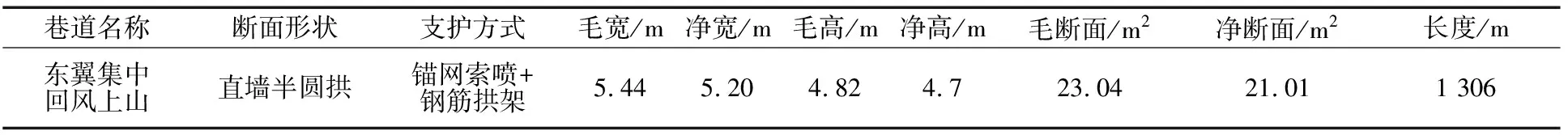

起裂角与起裂压力随着切槽半长的变化如图2所示。

图2 起裂角与起裂压力随切槽半长的变化曲线

如图2所示,随着切槽半长的增大,起裂角随之增大,而起裂压力随之减小。起裂角变化曲线与起裂压力变化曲线相交于切槽半径为0.025 m的位置,此时在保证起裂角的前提下,起裂压力也降到最小。但是,通过前述分析已确定最佳起裂角为0°.因此,可单纯考虑起裂压力来确定最佳切槽长度。由起裂压力变化曲线可知,随着切槽半长的增大,起裂压力减小幅度逐渐变小,当切槽半长超过0.06 m时,起裂压力降低幅度更小,综合考虑施工难度,确定合理的切槽半长为0.06 m.

2.3 钻孔方案

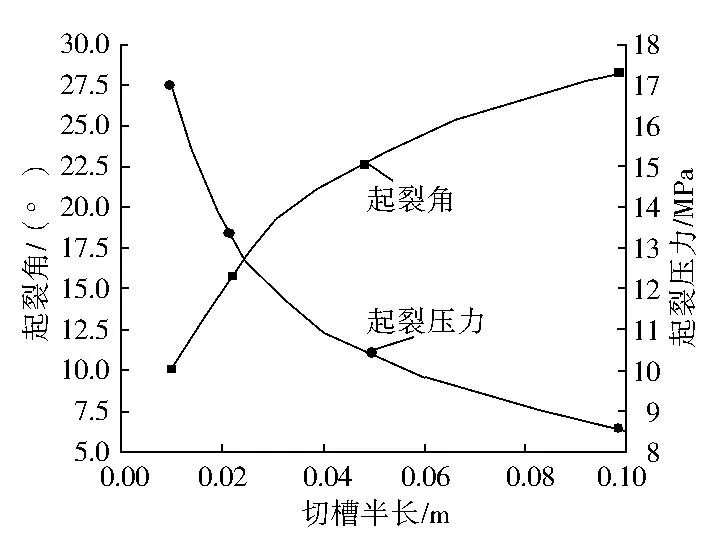

根据现有研究成果及相似地质条件矿井的现场调研情况,确定在掘进工作面距离巷道顶板2.4 m的位置布置3个钻孔,钻孔直径为65 mm,3个钻孔间距为1.3 m,其中,中间钻孔为观测孔,用于观测水力压裂效果,其余两个钻孔为压裂孔,用于进行水力压裂,钻孔布置如图3所示。

图3 钻孔布置示意(单位:m)

综合考虑金能煤业地质条件及施工条件,1号压裂孔深度设计为8.4 m,压裂切槽间距为1.2 m,压裂次数为6次。2号压裂孔深度设计为9.0 m,压裂切槽间距为1.2 m,压裂次数为6次。观测孔深度设计为8.4 m.

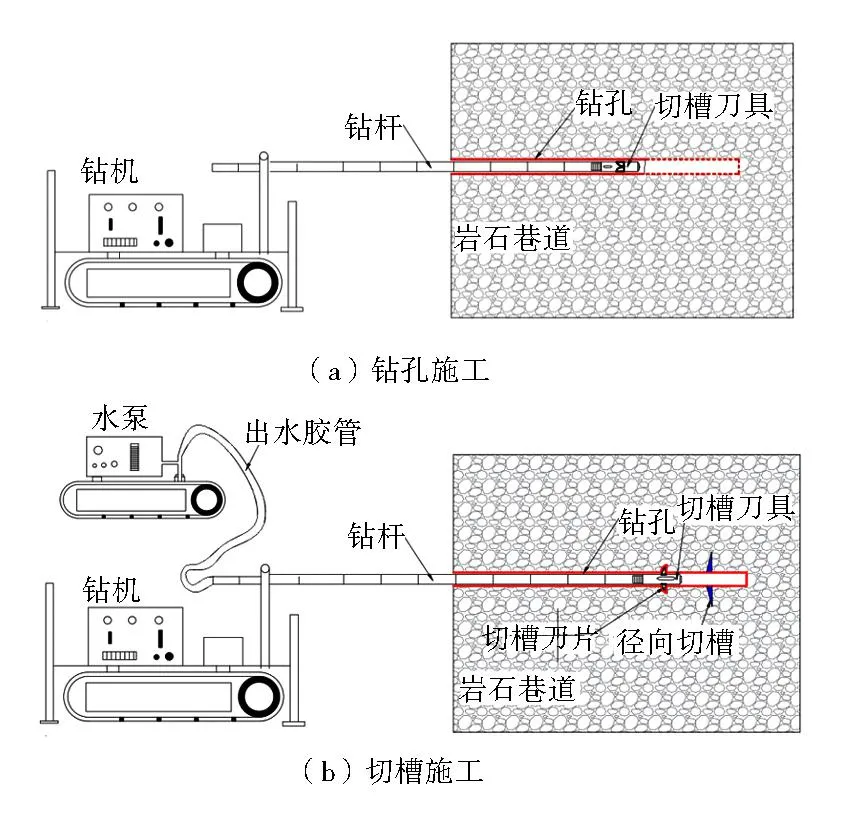

2.4 施工工序

掘进工作面过硬岩水力压裂预处理的施工工序包括以下6个关键环节:①施工准备;②钻孔及切槽施工;③水力压裂;④观测孔窥视;⑤低压注水;⑥设备复位。为保证施工进度及掘进效率,水力压裂整个施工流程应在8 h检修期间全部完成,以免影响工作面正常掘进。水力压裂主要施工工序如图4所示。

图4 水力压裂主要施工工序

如图4所示,当设备准备完成后即可进行钻孔及切槽施工,按照前述设计方案,在既定位置进行钻孔,当钻孔深度达到设计深度时,利用切槽刀具进行切槽施工。切槽完毕后,利用封孔器将高压注水装置安置在切槽处,并进行水力压裂,直到观测孔出水后,关闭高压泵并开启泄压阀进行卸压,再对下一处切槽进行压裂。当钻孔内所有切槽均进行水力压裂后,可通过观测孔对压裂效果进行窥视。最后,采用封孔器封住压裂孔孔口,将水泵水压调节为5 MPa左右进行低压注水,将前期水力压裂生成的裂隙进一步扩展发育,生成新的次生裂隙,起到注水软化的作用,以提高掘进机掘进效率。低压注水后还可有效减少掘进过程中产生的粉尘量,低压注水持续时间约为1 h.以上工序完成后,进行设备复位,对下一个压裂孔重复进行上述工序进行水力压裂。

3 现场试验

采用前述设计方案,在金能煤业东翼集中回风上山掘进面过硬岩区域进行现场试验,为验证水力压裂效果,分别从粉尘量、掘进机截齿消耗及掘进效率3个方面进行分析。

1) 掘进期间的粉尘量。在东翼集中回风上山距离掘进工作面3 m位置安装粉尘传感器,对掘进过程中产生的粉尘量进行实时监测,现场监测曲线如图5所示。

图5 掘进期间粉尘量监测曲线

如图5所示,在2023年5月15日之前并未对掘进工作面前方岩体进行水力压裂,掘进期间产生的粉尘量平均值为1 122.7 mg/m3;5月15日以后,对掘进工作面前方岩体进行水力压裂后,掘进期间产生的粉尘量平均值为486.3 mg/m3.监测数据表明:对掘进工作面前方岩体进行水力压裂后,掘进期间粉尘量平均值可降低57%,降尘效果良好。

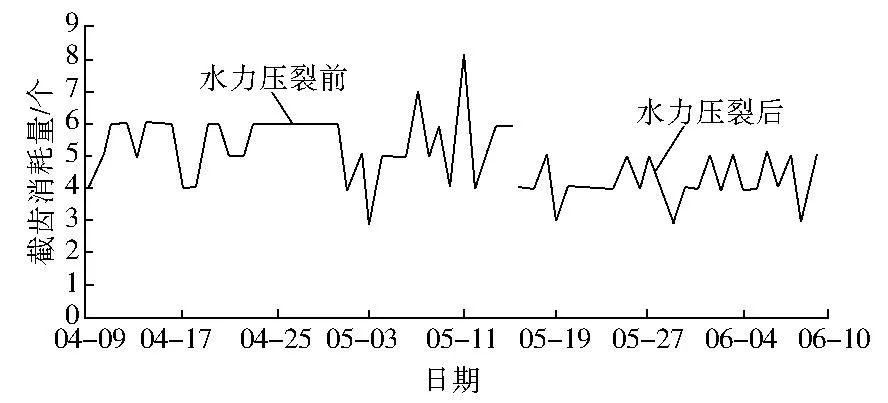

2) 掘进机截齿消耗。5月15日水力压裂前后掘进机截齿消耗量如图6所示。

图6 掘进机截齿消耗量

如图6所示,对掘进机前方岩体进行水力压裂前(4月9日至5月15日掘进期间),共计消耗截齿200个,掘进机每掘进1 m需要消耗截齿1.8个。对掘进机前方岩体进行水力压裂后(5月16日至6月10日),共计消耗截齿109个,掘进机每掘进1 m平均需要消耗截齿1个。统计数据显示,对掘进机前方岩体进行水力压裂后,岩体强度降低,减少了掘进过程中截齿的消耗,掘进机截齿消耗量可下降44%.以巷道全长1 306 m计算,采用水力压裂后,约可节省截齿1 045个,按每个截齿100元计算,约降低10万元成本,经济效益显著。

3) 掘进效率。水力压裂前后掘进机掘进进尺统计如图7所示。

图7 水力压裂前后掘进进尺

如图7所示,未对掘进机前方岩体进行水力压裂(4月9日至5月15日)期间,掘进机共计运行37 d,进尺110 m,平均日进尺为2.97 m.对掘进机前方岩体进行水力压裂(5月16日至6月10日)期间,掘进机共计运行26 d,进尺107 m,平均日进尺为4.13 m.现场统计数据显示,对掘进机前方岩体进行水力压裂后,掘进机平均日进尺可提升39%,掘进效率明显提升。

4 结 语

本文针对金能煤业集中回风上山掘进面过硬岩掘进效率低的问题,提出采用水力压裂技术对掘进机前方岩体进行预处理,采用理论分析、现场试验等方法得出以下结论:

1) 在掘进工作面距离顶板2.4 m位置布置3个钻孔,钻孔间距为1.3 m,中间钻孔为观测孔,孔深8.4 m,其余两孔为压裂孔,其中1号压裂孔深度为8.4 m,切槽间距1.2 m,2号压裂孔深度为9.0 m,切槽间距1.2 m.

2) 通过现场试验,对掘进机前方岩体进行水力压裂后,掘进期间粉尘量平均值可降低57%,掘进机截齿消耗量可下降44%,掘进机平均日进尺可提升39%.