润滑油基础油氧化过程研究

2024-04-10莫学坤徐冰冰冯祎平李静

莫学坤, 徐冰冰, 冯祎平, 李静

(1. 浙江正信石油科技有限公司, 浙江 杭州 310032;2. 浙江大学化学工程与生物工程学院, 浙江 杭州 310058;3. 生物质化工教育部重点实验室, 浙江 杭州 310058)

润滑油是机械工业之 “血液”, 在航空航天业、汽车工业等行业中起到至关重要的作用。 润滑油的重要组成部分之一是基础油,而基础油的性能在较大程度上决定了润滑油的基本使用性能。 目前,市场上的基础油主要分为石油基基础油、合成基础油、植物油基础油三大类[1-3]。 其中,石油基基础油凭借其低廉的成本、较为优良的性能占据着大量的市场份额,而合成基础油中费托合成基础油的链烷烃含量高,故相对石油基基础油具有更长效的使用周期。

然而,润滑油在长期使用过程中往往会面临氧化衰变的问题,即润滑油在高温、氧气的作用下,产生了大量含氧化合物,经长期使用后油品性能下降,使用寿命极大缩短[4]。 为了了解润滑油氧化的行为特征,大量研究人员针对润滑油的氧化衰变行为进行了研究。 根据润滑油氧化衰变程度的不同,可采取不同的表征手段。 (1)测量润滑油氧化后化学官能团含量的变化,可采用红外光谱法[5-7],如Maduako 提出的羰基峰值指数(CPI)技术[5];(2)测量润滑油氧化前后理化数据的变化,可采用酸值、碱值测试方法;(3)测量润滑油在不同气氛、温度下的热行为,可采用热重分析法[12-14];(4)测量润滑油在高温高压下的氧化时间,可采用旋转氧弹法。 以上检测方法各有侧重点,均可以用来表征油样的氧化程度,但目前对合成基础油以及石油基基础油氧化行为研究仍未明确提出这两者的区别。

有研究发现,在原油氧化过程中会有三个阶段的热氧化行为[12,14], 即:(1) 低温氧化阶段(LTO);(2)热裂解(TC)及燃料沉积阶段(FD);(3) 高温氧化阶段。 石油基础油由原油经深度加工精制而来。 石油基础油同样会有这三个阶段的热氧化行为。 由于费托合成基础油为一氧化碳与氢气的反应产物,并非来源于原油,故合成基础油的热氧化行为尚不明确。

为了明确石油基基础油与费托合成基础油的氧化是否存在区别,本文以两款黏度相近的市售基础油作为样油,利用高温氧化装置进行模拟实验,考察基础油的外观、黏度以及酸值随时间的变化情况, 并使用傅里叶变换红外光谱仪(FTIR)及气相色谱-质谱法(GC-MS)分析两款样油在加热前后组分结构的变化,以此为基础油的氧化行为评价提供技术思路,并分析讨论润滑油基础油的种类选择。

1 实验部分

1.1 实验材料

(1)市售原油来源基础油(以下简称石油基基础油),牌号250N;

(2)市售费托合成基础油(以下简称合成基础油),牌号46#。

1.2 分析仪器

SVM 3000 自动运动黏度计, 奥地利Anton Paar 公司;PFXi195 全自动色度仪,德国Lovibond公司;FD 115 烘箱, 德国Binder 公司; 热重分析仪, 瑞士Mettler Toledo 公司;Spectrum Two 傅里叶变换红外光谱仪,美国Perkin Elmer 公司;气相色谱-质谱联用仪(7890B-5977A), 美国Agilent Technologies 公司。

1.3 实验与检测方法

1.3.1 基础油耐黄变性能实验方法

取直径、质量接近的烧杯,记质量为m1。 称取一定量的基础油于烧杯内, 记基础油质量为m2。将该烧杯放入FD 56 烘箱的正中位置,烘箱温度为220 ℃,加热时间分别为1 h、2 h、3 h、4 h 及5 h。待时间达到后,取出烧杯,并在烧杯冷却后记录其总质量为m3。 将该加热后的基础油放入PFXi195 全自动色度仪检测, 记录其赛波特颜色号,以此作为耐黄变能力的评价指标。

1.3.2 酸值测试方法

参考国家标准《石油产品和润滑剂酸值和碱值测定法(颜色指示剂法)》(GB/T 4945—2002)进行检测。

1.3.3 热重分析仪测试方法

测试开始前,先用空气(20 mL/min)吹扫TGA仪器管路约30 min, 确保管路内气体为纯空气。之后,将大约15 mg 的油样放入铂坩埚中,然后将其置于TGA 测试仪上。 对于升温氧化实验,油样处于空气流(10 mL/min)中,仪器测试温度从40 ℃开始,以10 ℃/min 的升温速率逐渐升温至800 ℃,记录油样在升温过程中的数据曲线。

1.3.4 气相色谱-质谱联用仪检测方法

参考《瓦斯油中饱和烃馏分的烃类测定法(质谱法)》(SH/T 0659—1998)进行检测分析,可获悉油样中链烷烃、一环烷烃、二环烷烃、三环烷烃、四环烷烃、五环烷烃、六环烷烃、单环芳烃等烃类的含量(体积百分数计)。色谱柱:空心毛细管石英柱,40 m×0.25 mm;载气类型:氦气;流速:1.0 mL/min;分流比:30:1; 进样口温度:350 ℃。 测试软件:Agilent MSD 工作站;分析软件:质谱法石油馏分烃类组成分析软件。

2 结果与分析

2.1 氧化对基础油理化性能影响

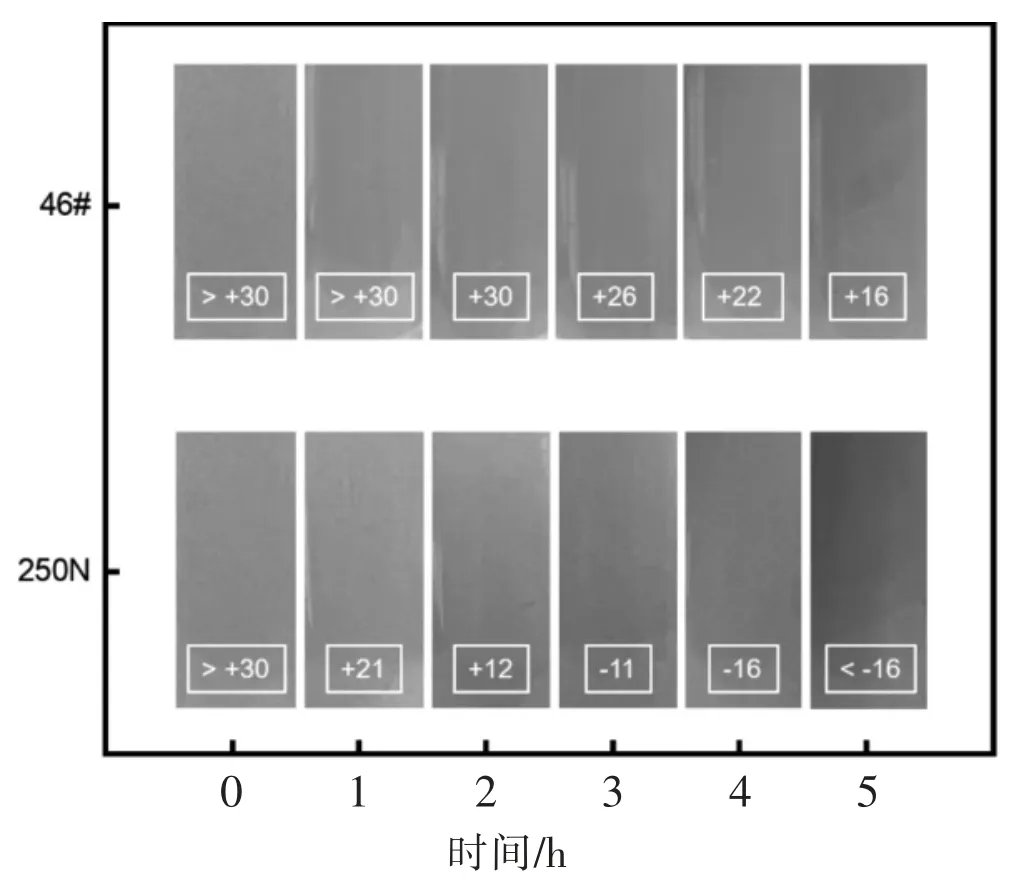

由于润滑油会在高温、 空气环境下进行长期工作,在此阶段会不断发生高温氧化反应,生成大量的含氧化合物,缩短润滑油的使用寿命。本文模拟了润滑油基础油在高温、空气环境下的氧化行为,通过对比两款基础油在相同加热时长下油样色度的变化程度以评估其耐黄变能力。 两款基础油加热不同时间下颜色变化(温度:220 ℃)见图1。

图1 两款基础油加热不同时间下颜色变化(温度:220 ℃)

从图1 可知,两款基础油随着加热时间的增加,均呈现出了不同程度的颜色变化,而在相同加热时间下,合成基础油46# 的颜色优于石油基基础油250N。根据《石油产品赛波特颜色的测定赛波特比色计法》(GB/T 3555—2022)以及赛波特色度的检测结果,可以得出如下结论:在220 ℃下加热5 h 后, 合成基础油的赛波特色度变化较小(油样赛波特色度即为照片上的数字),而石油基基础油在加热4 h 左右其色度便已经达到了“-16”(油品赛波特色度数值越小, 代表其颜色越深),颜色变化十分明显。 同比之下,合成基础油的温度-时间突变点在4 h 之后,而石油基基础油在加热2~3 h 之间其颜色便发生了明显的突变, 由加热2 h 时的无色突变成了淡黄色, 这意味着合成基础油耐黄变性能相对突出。

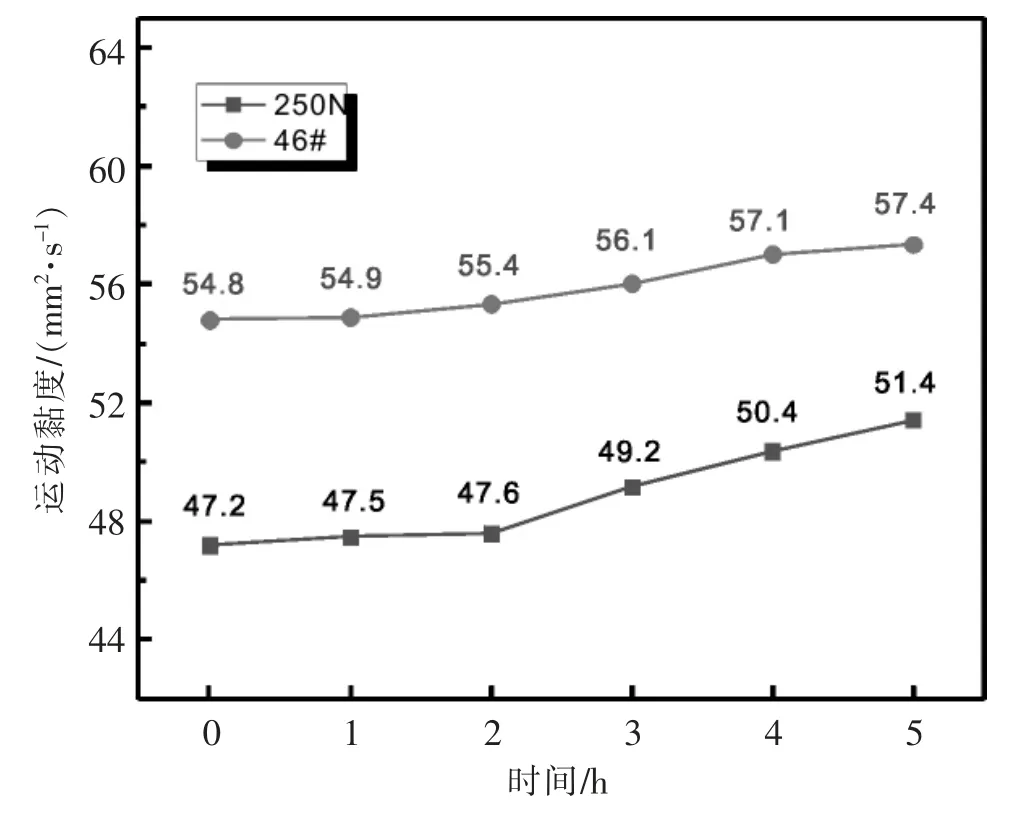

运动黏度作为流体在重力作用下流动时其内摩擦力的量度,可作为润滑油质量衰变情况的考察指标之一。 图2 为两款基础油在不同加热时间下各自运动黏度的变化趋势。

图2 两款基础油黏度随时间变化曲线(温度:40 ℃)

在加热5 h 后,46# 的运动黏度由起始的54.8 mm2/s 增长到了57.4 mm2/s,运动黏度增大约4.7%, 而250N 的运动黏度则从47.2 mm2/s 增长到了51.4 mm2/s,增幅约8.9%,尤其是在2~3 h 之间,250N 的运动黏度发生了突变。 基础油的运动黏度主要来源于分子间的相互作用力,在高温作用下,基础油会发生裂解、氧化并生成分子量大小不一的羧酸、醇、醛等含氧化合物。 这类化合物之间存在氢键、偶极力等作用力,作用力越大,基础油的运动黏度越大。 因而,推测250N 在高温氧化过程中生成的含氧化合物之间的作用力相对较大,故其运动黏度相比46#更高。

润滑油的酸值代表其所含酸性物质的量,也是评价润滑油质量衰变的重要指标。 如图3 所示,两款基础油的酸值均随着加热时间的延长而不断增大, 在相同加热时间下, 石油基基础油250N 的酸值略高于合成基础油46#。 与合成基础油相比,石油基基础油可能相对更容易产生环烷类酸性化合物,因此其酸值也较高。

图3 两款基础油酸值随时间变化曲线(温度:220 ℃)

2.2 氧化对基础油结构影响

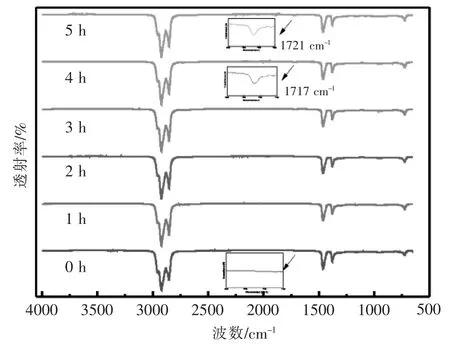

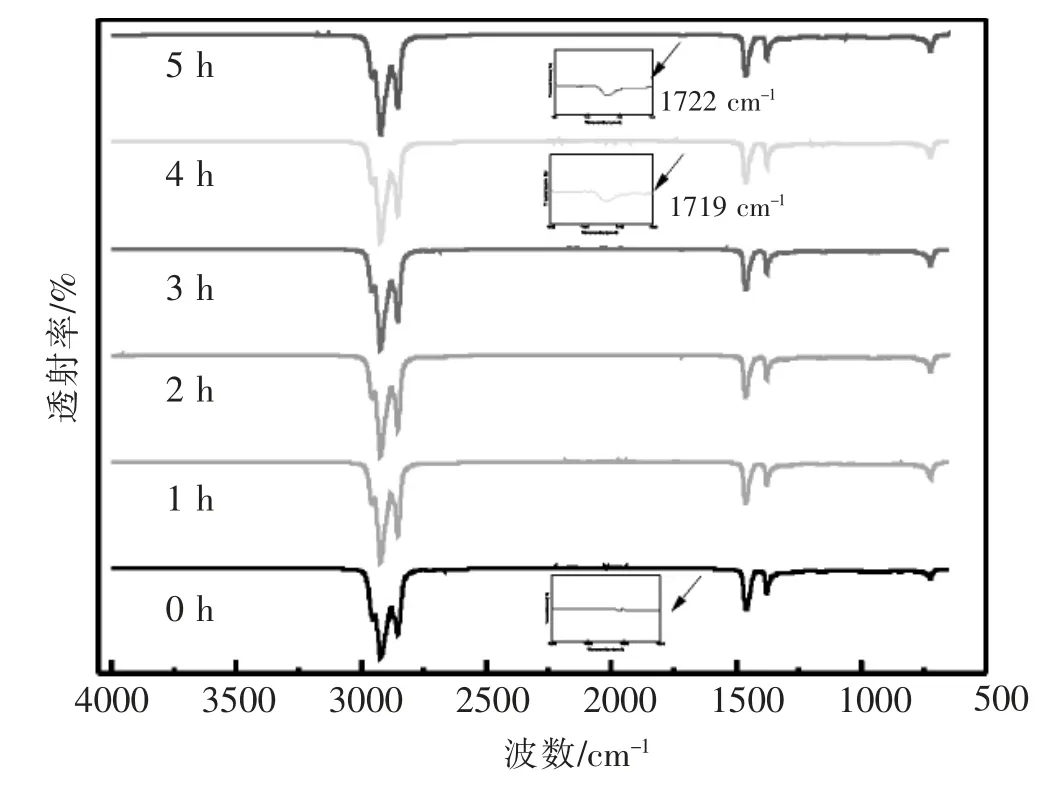

用FTIR 技术分析了两款基础油在不同加热时间下的分子结构组成信息。 基础油的氧化涉及自由基反应,烷烃分子链在高温氧气作用下,先产生过氧化物,然后是含氧化合物,如醇、酮、醛和羧酸等,这些化合物的分子量与基础油相似,往往存在于基础油之中而非逸散至空气中[10]。 图4 和图5 显示了两款基础油的红外光谱图数据,基础油原油只有在2960 cm-1、2850 cm-1、1464 cm-1、1385 cm-1以及720 cm-1处呈现出较强的峰型,分别对应于甲基、亚甲基的伸缩振动峰。 当两款基础油均加热4 h 后, 发现羰基 (C=O) 在光谱1720 cm-1处呈现出强谱带,这是基础油氧化直接影响导致的。 这种氧化行为会导致润滑油基础油的基本性能发生改变,正如前面所提到的基础油黏度、酸值随加热时间延长而不断增大。 氧化作用下,润滑油氧化产生了一些酮、羧酸、醇等化合物,这些化合物存在一定的极性,相互之间也会存在一些极性作用力,因而这也正是油品黏度随加热时间延长而增大的主要原因[7]。

图4 石油基基础油在加热前后红外光谱对比图

图5 合成基础油在加热前后红外光谱对比图

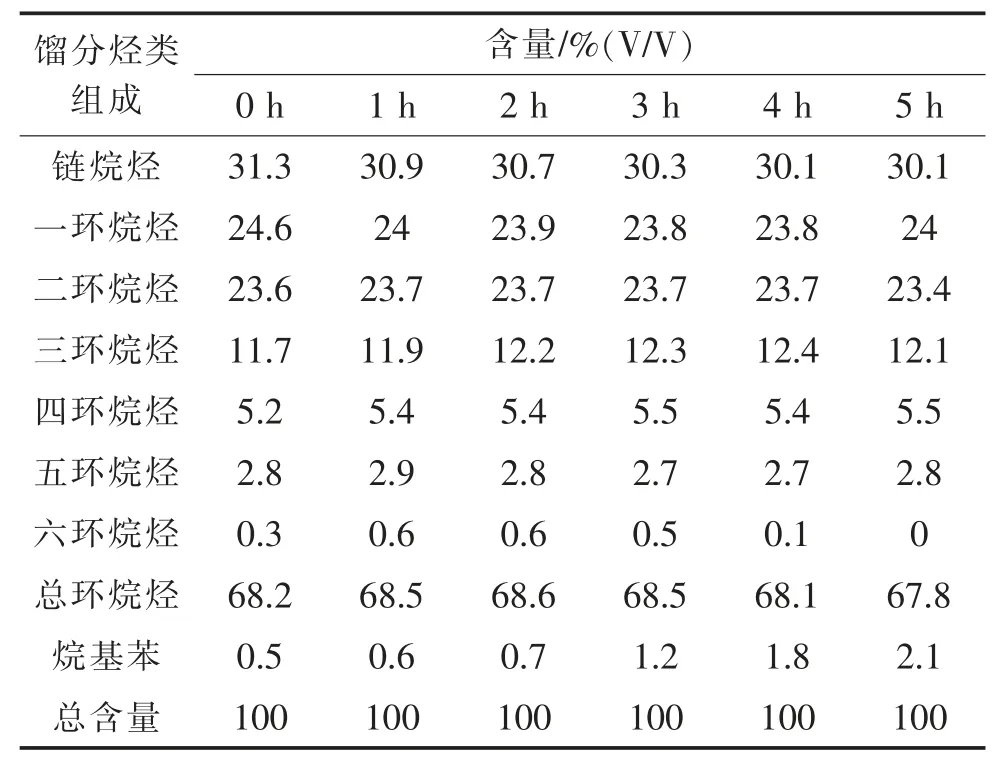

为了进一步明确基础油在高温作用下发生的反应, 采用GC-MS 对油样进行组分含量剖析,检测结果如表1、表2 所示。 根据《瓦斯油中饱和烃馏分的烃类测定法 (质谱法)》(SH/T 0659—1998),对基础油进行GC-MS 检测分析,在质谱测试结果中, 根据每种分子量具有最大的特征质量碎片峰的加和确定馏分烃部分中链烷烃、 一环环烷、二环环烷、三环环烷、四环环烷、五环环烷、六环环烷及单环芳烃的相对丰度, 从而计算出各组分的相对含量占比。 计算方法是选择不同平均碳数的逆阵系数进行计算的。

表1 石油基基础油250N 在220 ℃加热不同时间后组分含量对比

对比表1 和表2, 发现基础油在高温作用下不仅发生了氧化反应,而且其烃类组分结构也发生了不同程度的变化。 其中,石油基基础油250N自身链烷烃含量较低,主要成分为环烷烃,占比为68.2%。 石油基基础油在加热5 h 后,其环烷烃含量基本没有发生变化, 而链烷烃含量下降,芳烃含量略有提升。 这可能是由于链烷烃在高温下逐渐成环,环烷烃又不断脱氢形成芳烃,最终导致链烷烃含量减少、芳烃含量增加。

不同于石油基基础油250N 高温加热后组分变化不明显的情况, 合成基础油在高温作用下,其组分含量发生了更大的变化。 由于合成基础油异构烷烃含量较高,而异构烷烃的支化点容易发生自由基反应生成小分子化合物或环烷烃,故高温加热后的合成基础油46# 链烷烃含量下降明显,环烷烃以及芳烃含量有所增加。

2.3 基础油结构对其氧化行为影响

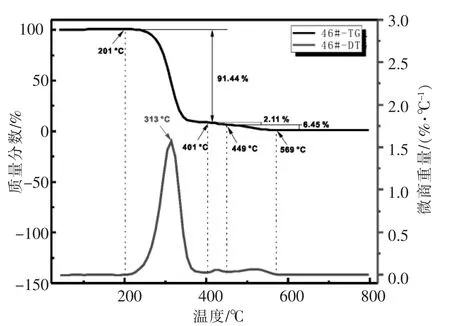

热重分析可用于分析基础油的热氧化、降解行为, 图6 及图7 分别是石油基基础油250N 和合成基础油46#的TGA-DTG 谱图, 两款油的热重曲线均可初步分为三个阶段,即低温氧化阶段(LTO)、 燃料沉积阶段(FD) 以及高温氧化阶段(HTO)。

图6 石油基基础油250N 的TGA 与DTG 谱图

图7 合成基础油46#的TGA 与DTG 谱图

对于250N,其低温氧化阶段处于198 ℃~381 ℃之间,低温氧化最主要的反应是空气中的氧原子与基础油中的烷烃分子在高温下接触碰撞而发生自由基反应,生成大量含氧化合物。 250N 在低温氧化阶段失重约88.96%。而之后的燃料沉积阶段(381 ℃~451 ℃)是基础油由低温氧化阶段向高温氧化阶段的过渡。 在这期间,含氧化合物会在高温下继续发生缩合、裂解以及成焦反应,并生成焦状重质含氧化合物,为后续高温氧化提供原料,这一阶段失重约3.79%,残余量为7.25%。 最后高温氧化阶段的温度约为451 ℃~573 ℃,坩埚中的结焦物质与氧原子接触并发生剧烈燃烧,释放出大量的热量以及二氧化碳,最终结焦物燃烧完全。

合成基础油46# 的热行为与250N 相似,区别在于46# 的低温氧化阶段处于201 ℃~401 ℃之间,氧化反应持续更久,失重量为91.44%。不过由于合成基础油自身链烷烃含量高, 而环烷烃、芳烃含量极低,故其燃料沉积阶段所累积的炭化物质量较少,只占2.11%,残余量为6.45%。

对比石油基基础油与合成基础油的氧化行为, 发现石油基基础油的低温氧化阶段失重更少,这是由于环烷烃比链烷烃更容易氧化、芳烃化, 而更高的环烷烃含量使石油基基础油在高温、空气环境下发生了部分成焦化反应。 而链烷烃在高温下更容易发生裂解、成焦反应。 因此,石油基基础油的失重量相对更少。 当继续升高温度,石油基基础油中在低温氧化阶段所生成的结焦物进一步发生裂解、焦化反应,故对比之下石油基基础油在燃料沉积阶段的残余量更多。 总体来看,当基础油中的环烷烃含量更高时,其更容易发生氧化、裂解、成焦反应。

3 总结与探讨

(1)在同等热、氧环境下,石油基基础油比合成基础油更易发生氧化反应。 这导致石油基基础油的外观颜色、运动黏度以及酸值等关键指标产生显著变化。

(2)产生此类现象主要源于基础油氧化过程中生成的新物质,包括酮、酸、醛类化合物以及由成焦反应生成的稠环芳烃类化合物。

(3)石油基基础油含有较高比例的环烷烃,在热、氧环境下更易发生氧化并结焦成炭。 相比之下,合成基础油的结焦成炭现象相对较少。 但总体来看,两者所生成焦炭量相差不大。

基于以上分析,与石油基础油相比,合成基础油能够为润滑油提供更为稳定的使用性能,但两者基础油的使用性能差异性仍然是有限的。 后续需进一步研究不同基础油所制备润滑油的性能差异。